冲压自动线线首单元掉料问题的分析与解决

2016-09-26陈武明

陈武明

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

冲压自动线线首单元掉料问题的分析与解决

陈武明

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

冲压自动化生产线零件搬运系统由机械手和端拾器组成,线首单元作为搬运系统的重要组成部分,其运行稳定性有利于消除冲压自动化线的瓶颈。掉料是线首单元系统最频繁的停线问题。从拆垛系统工作过程的相关技术因素分析掉料的原因并提供解决方案,具有一定的实用性和推广性。

冲压自动化;掉料;解决方案;拆垛系统

冲压生产自动化是提高生产率、改善劳动条件、提高产品质量一致性的主要方法。因冲压件产品设计和工艺先进、稳定、可靠,并在较长时间内保持基本不变的特点,因此采用自动化冲压生产线有效提高效率和产品质量,降低生产成本,缩短生产周期,保证生产均衡性,有显著的经济效益[1]。冲压线运行效率的高低,直接影响产能的竞争力。

1 冲压自动化生产线结构

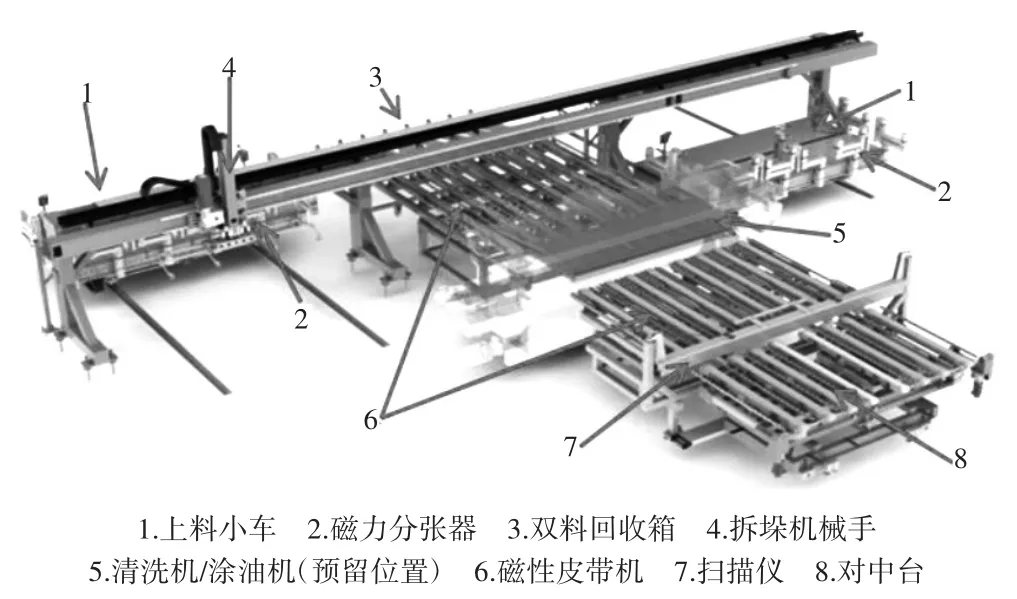

冲压自动化生产线主要有机械手、机器人自动化生产线和多工位压力机生产线等方式,一般包括压力机和自动化系统[2]。其中冲压自动化系统(如图1)通常包含线首单元(拆垛系统)、自动传输系统和线尾单元系统。

图1 冲压自动化系统

1.1冲压自动线线首单元硬件构成

冲压自动化线首单元系统(如图2)主要包括2台轨道移动式上料小车(按需配备多个活动可调磁力分张器)、拆垛手(机械手或机器人)、传送装置、板料清洗机(选项)、板料涂油机(选项)、板料对中台及控制系统等。

图2 线首单元系统

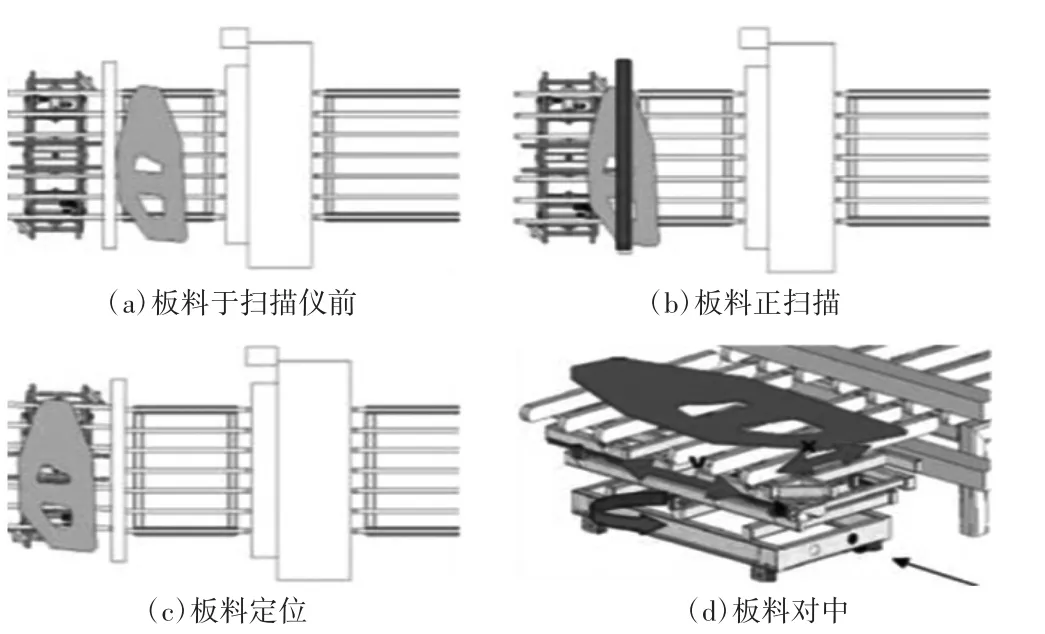

线首单元工作流程如图3所示,当上料小车装载料垛由换垛位置回到拆垛位置后,拆垛手从拆垛小车上抓取板料并放到皮带传送机上,皮带机将板料先后传送到清洗机和扫描仪,扫描仪将板料图形发到电脑上,然后将此图形和预先设定的板料位置数据进行对比,经过检测的板料由磁性皮带机送到对中台,通过对对中台的移动和转向调整板料位置,板料经过对中定位后,便可开始后序冲压生产。

图3 线首单元工作流程

1.2线首单元技术要求

为了保证冲压自动化生产线对冲压工艺高柔性化适应能力和后续机械手搬运系统的稳定性,线首单元需满足冲压工艺和控制系统方面的要求。

冲压工艺方面:第一,在不损伤板料零件的情况下适合多种板料的形状,包括矩形料、梯形料、激光拼焊料和其他外形的落料零件;第二,对于板料的定位需满足平面两个方向±15 mm,堆垛垂直度±5 mm的尺寸要求;第三,同时对两垛独立的板料推垛进行拆垛,可适应一模双件的生产。

控制系统方面:第一,线首系统设备必须设计成全线自动化的一部分,并且能与压力机间的零件传送达到相同的线速,线首系统不能减慢整线的生产速度;第二,线首系统必须设计有至少两套双料检测系统,磁力分张器即可使垛料上的板料按要求一张张分开又能够容易地从垛料分张的工作位置离开;第三,线首设备必须能够将板料传输到第一台压力机的冲压位置,板料输送到位后与冲压位置的误差不超过±2.0 mm.

2 线首单元掉料因素分析

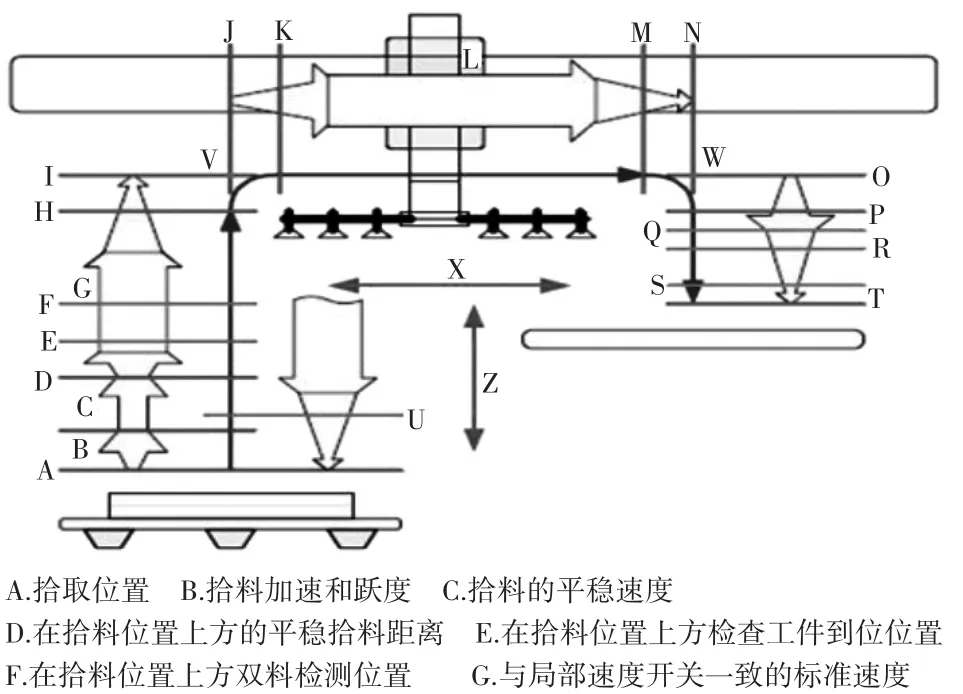

2.1拆跺机械手运动轨迹

根据拆垛机械手抓取板料过程位置图(如图4)所示,位置AG区间为板料在Z方向的运动轨迹,其中包括从拾料位置平稳上升过程加速至标准运行速度过程。在此期间板料受到端拾器吸盘吸力、自身重力、磁性分张器的磁力、板料间表面吸附力等多种力学因素的影响,随着运动过程的进行,各种力之间平衡发生着变化,拆垛过程双料/掉料问题就容易发生在此阶段。

图4 板料过程位置图

2.2板料分张过程受力分析

考虑到板料分张过程中主要受拆垛机械手向上提拉的力Ft(拆垛机械手的拖拽力通过真空吸盘传递至板料),板料自身重力mg、下层板料与待分张板料间的吸附力f吸附以及分张器吸附板料的力f磁.将板料受力模型简化如图5所示,根据受力平衡原理:Ft-mg-f吸附-f磁-ma=0.

图5 板料受力模型

其中,根据条形磁铁的磁场分布,f磁在上升过程中逐渐减小,在板料完全与磁铁分离后基本趋近于0;在板料平稳上升过程中加速度a增大,则需要的拉力Ft增大,吸盘可以传递的最大真空拉力受板料表面油膜影响,当Ft大于吸盘承受的最大真空吸力时发生掉料现象。受到板料间油膜厚度的影响,板料间吸附力大于下层板料重力时就会发生双料现象。

2.3磁性分装器的布置

平板材料堆叠码垛后各层钢板之间存在油膜或真空负压现象,板料间的吸附力较大,最上层钢板不易取起,容易发生双料甚至多张板料同时被吸起的问题,必须在垛料的端面放置磁性分张器,利用自身的超强磁场,把需分张的钢板同极磁化,使钢板间产生层间相互排斥的力,使上、下层钢板产生局部间隙,破坏真空负压的环境,以便拆垛手逐层取用板料。

2.4板料状态

冲压自动化对钢板毛坯料垛的规整程度有严格的要求。料垛不整齐,板料与磁力分张器无法接触影响磁化效果,板料间的排斥力小,板料分张一致性差,造成板料间无法分离,拆垛手抓取板料位置不准确等问题。板料表面油膜厚度对板料间的吸附有着直接的影响,容易导致板料间吸附力大于磁力分张器给予板料间的排斥力而无法分张。板料波浪高度大,造成板料与扫描仪干涉,损坏扫描仪,影响扫描质量,造成过程停线。

3 掉料问题解决

3.1机械手参数设置优化

结合拆垛机械手抓取板料过程位置图(如图4)和具体的冲压板料工艺参数,在确保线首单元速度满足整线运行速度的前提下,优化拆垛手在AG段距离参数,调整取料平稳速度、平稳取料距离、取料加速度、跃度参数等。保证板料拆垛提升至平稳速度过程拆垛速度较低。

3.2分张器布置改进

将分张器集中布置在垛料一角(如图6),数量保证上、下层板料间隙15 mm左右,如果分张器数量较多,板料提升过程中受到的磁力较大,在提升过程中真空吸盘需提供较大的吸力,端拾器弹性吸盘频繁处于深度拉伸与压缩的工作状态,降低吸盘的寿命,无法保持长期的稳定性导致掉料;如果分张器数量过少,分张后板料间隙过小仍基本处于一个平面上,拆垛手端拾器压下吸料瞬间导致板料间真空负压再次形成而引起双料现象。另一方面适当调整拆垛机靠近分张器布置端的端拾器吸盘的平面高度,避免机械手下压取料动作改变板料的分张形态。

图6 板料分张

3.3板材定位优化

虽然上料平台有手动移动激光笔(含标尺)用于垛料的定位,但是员工定位板料时通过目测人工操作,板料质量大,操作过程中定位耗时过长,也容易出现因定位偏差过大超出对中台允许范围引起停线。通过在上料小车前后、左右安装硬定位装置(如图7),依据中心线在上料小车上固定钢尺,并根据板料尺寸在小车台面上做好标示,形成标准化操作,上料时按定位装置进行操作,缩短操作时间,降低定位误差的机率。

图7 定位装置

3.4工作过程标准化管理

通过前面对冲压自动化线首单元掉料的工作优化,其中较多的工作需要形成标准化工作清单,以保证每个人的操作过程都是一致的,从而确保自动化生产线的效率[3]。首先,编制板料质量检查的清单,明确板料堆垛、油量控制标准以及平整度等方面的要求,确保符合技术条件的板料状态。其次,编制上料操作标准作业指导书,明确分张器布置要求。最后,明确线首拆垛机端拾器TPM检查要求,确保端拾器的一致性。

4 结束语

线首单元作为冲压线系统的生产准备系统,它的运行效率稳定性对整条冲压生产线的产能输出起到关键作用,提升线首单元的效率有利于消除冲压自动化冲压线的瓶颈。以上通过对掉料的因素的分析,并结合实际生产问题提供的低成本高效益解决方案,为同类冲压自动化线的效率提升工作提供参考案例,具有一定的技术推广性。

[1]李奇,周海成,冲压自动化线生产效率管理[J].锻造与冲压,2013,(3):15-18.

[2]张继刚.冲压效率改善实践研究[D].上海:上海交通大学,2009.

[3]王京,杨成.冲压车间自动化传输过程中掉件现象的分析及解决办法[J].仪器仪表学报,2009,(6):62-67.

Analysis and Solution of the First Unit of Material Falling Problem of Automatic Stamping Line

CHEN Wu-ming

(SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

Stamping automatic production lines handling system consists of robot and tooling clamp,the front unit as an important part of handling system.The front unit operation stability is conducive to eliminate the bottleneck of stamping automation line.Missing part is the most frequent stop line problem of front unit system.This article base on the destacking systems work process of related technology factors analyzes the reasons of missing part and provide solutions,has certain practicability and popularization.

stamping automatic;missing part;solutions;destacking systems

TG388

A

1672-545X(2016)07-0212-03

2016-04-29

陈武明(1980-),男,广西陆川人,工程师,硕士,研究方向:车辆工程。