发动机支架螺栓断裂案例失效分析与预防

2016-09-26黄文琴李俊平

黄文琴,梁 锋,李俊平

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

发动机支架螺栓断裂案例失效分析与预防

黄文琴,梁锋,李俊平

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

汽车发动机各零部件的组装,各部件间的联接主要采取螺栓联接方式。螺栓质量对整个系统起着很重要的作用。通过对失效螺栓金相、硬度、摩擦性能、尺寸等方面的检测,分析和推断其失效原因,对发动机支架螺栓断裂失效给出预防措施,预防质量缺陷的产生。

发动机;螺栓;失效分析

发动机支架螺栓材料SCM435(国标牌号35Cr-Mo),在拧紧装配过程中发生断裂,工艺要求拧紧力矩为≥25N·m.断裂件如下图1所示。本文围绕螺栓发生断裂的各种可能因素,从材质、理化、尺寸等方面进行检测分析,得到螺栓发生断裂的根本原因。并根据根本原因制定出后续的预防方案。

图1 断裂螺栓图

正常情况下,螺栓在拧紧工具核定扭转应力作用下,同时会承受径向的扭转力和轴向的拉应力,如果扭转和拉伸应力在螺栓强度范围内,不会发生断裂,只是在螺纹部位会发生轻微塑性变形。如果螺栓材料强度达不到要求、螺栓承受的扭转力超出螺栓最大屈服强度,就可能出现螺栓被明显拉长,静态扭矩无法达到拧紧工具设定扭力的情况。更严重的是,如果螺牙本身在螺牙根部等位置存在一些显微裂纹或氢脆等缺陷,螺栓在外力作用下,裂纹极易沿缺陷位置发生扩展,最终导致螺栓断裂。

螺栓从断裂形式上分,一般可分为脆性断裂和韧性断裂。脆性断裂一般发生于螺栓本身缺陷导致,所承受应力未超出其许用应力范围,即发生断裂。或者在某些特种环境介质下,螺栓本身某部位发生氧化、应力腐蚀或晶间腐蚀等导致的断裂。而韧性断裂一般是螺栓所承受的在和超出了螺栓的强度范围,而螺栓发生断裂的一种失效形式[1]。

1 理化检验

1.1宏观断口分析

断口宏观形貌可见圆锥型尖角,由于螺栓在拧紧过程中受到扭转力,杯锥轴线方向与主应力方向一致,锥面与主应力夹角为45°,断口表面呈鹅毛绒状[1]。

螺栓大头端断口附近可见明显拉伸塑性变形,螺栓尾段断口可见明显杯状韧性断裂特征,同时在螺纹根部可见裂纹,分布范围在圆周20°区域内,如图2中箭头所示。另外对螺栓1部分断口在体式显微镜下观察,也可见在螺纹根部有裂纹出现。从宏观断口形貌来看,大头短和尾端螺栓断口可见明显塑性变形特征,未见脆性断裂特征。

图2 断口宏观照片

1.2螺栓摩擦性能试验

螺栓摩擦系数要求0.1~0.16,选取同批次3件螺栓进行摩擦系数性能试验,结果分别为0.13、0.13 及0.14,结果为合格。

经过大量的试验和实践经验的积累,在实际拧紧过程中受到摩擦系数等影响,仅仅5%~10%的扭矩转化为所需要的预紧力,有90%的扭矩被拧紧过程中的摩擦消耗掉。当支承面的摩擦系数降低20%时,支承面摩擦扭矩降为40%,螺栓轴向夹紧力将翻倍增加(有20%的拧紧扭矩转化成夹紧力)。由此可见,使用扭矩装配方法,摩擦系数对螺栓夹紧力的影响很大。故当摩擦系数越大,拧紧到一定力矩下所承受的夹紧力也越大。当摩擦系数超出设定值,可能在拧紧过程中承受的夹紧力超出螺栓材料本身屈服强度在薄弱位置生产裂纹等缺陷[2]。

1.3螺栓力学性能检测

断裂螺栓为10.9级,图纸硬度要求:32-39HRC.经过对失效螺栓进行硬度测试,可得螺栓硬度检测结果为:HRC36/37/37/36/38.检测结果均在合格范围内。由于该螺栓已断裂,无法对该螺栓抗拉强度等进行测试。

同时对该螺栓抗拉力学性能进行检测,检测结果分别为:1 140 MPa、1 130 MPa、1 150 MPa(工艺要求1 040 MPa min,合格)

1.4螺栓金相检测及分析

通过金相检验,一方面可查看材料金相组织是否有异常,同时可检查螺纹段是否存在微裂纹或者螺栓表面有脱碳情况。如存在,可能在螺栓表面比较薄弱处,出现裂纹扩展,最终导致断裂发生。

采取对断裂螺栓沿轴向剖开后进行抛光处理,查看螺牙根部是否存在裂纹,裂纹是在装配前产生或是在受力后产生。

以下是一例失效螺栓的金相组织图片,螺栓沿轴向剖切成两个半圆形,对剖切面进行磨抛和腐蚀。明显可见螺牙牙尖位置有微裂纹,该处裂纹边缘出现脱碳层,说明裂纹发生于热处理之前。并非后续产生。但该裂纹的位置处于牙尖位置附近,从受力角度分析,其裂纹发生扩展导致螺栓断裂的风险较低,如图3所示。

图3 裂纹处脱碳案例图

脱碳是指钢在脱碳性质介质中加热时,钢表层中的固溶碳与之发生化学反应,生成气体逸出钢外,使钢的表层碳浓度降低的现象,脱碳严重时,可使表层变成铁素体[4]。该螺栓试样是通过线切割取样的,取样后还要进行磨制试样,一般都不会造成裂纹的产生,并且在上图中可以看出:该裂纹是在热处理前发生的,才会在热处理加热时裂纹的周围产生脱碳的现象;如果之后产生的裂纹,裂纹周围是不会造成脱碳。

而本次案例中,对螺栓金相组织进行分析,其主要金相组织为均匀细致的索氏体,可见螺栓螺牙根部有裂纹产生,而螺栓裂纹位置及螺牙表面均未见明显的脱碳现象,螺栓热处理方式为淬火及高温回火,产品要求脱碳层厚度不超过0.015 mm,而本案例由于螺牙表面及裂纹处都无明显脱碳层,故无法通过裂纹处有脱碳这一特征,来判断裂纹产生时间是在热处理过程中出现,还是在受力后产生,如图4所示。

图4 放大100X金相组织照片

2 扫描电镜断口分析

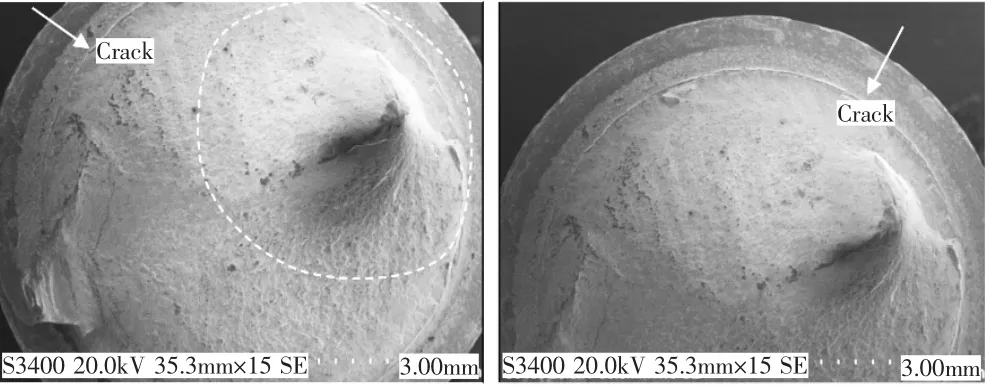

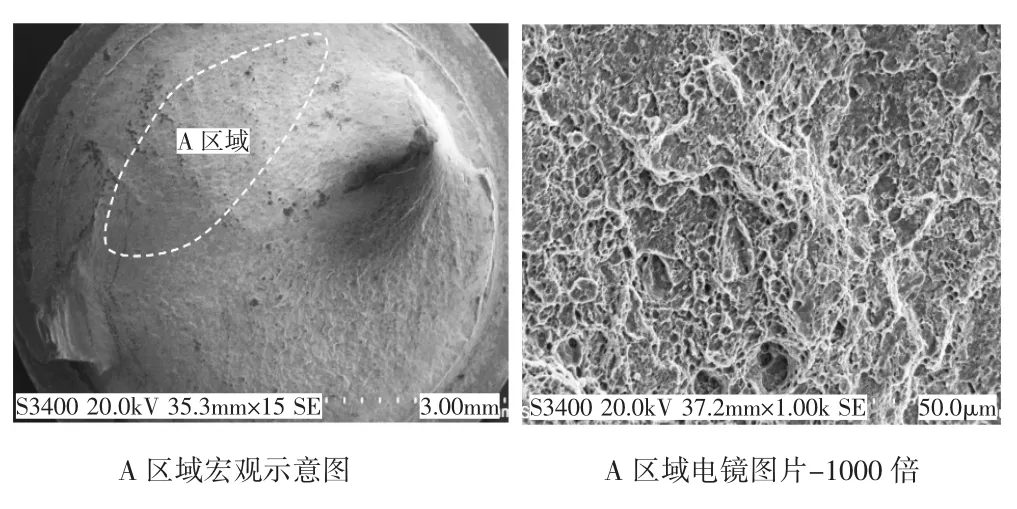

进一步使用日立S-3400N钨灯丝扫描电镜进行断口分析,以下为相应的断口照片及分析。

如图5所示A区域放大后可见韧窝,且宏观形貌呈旋转弧形状。其中有部分为明显的等轴韧窝特征,即螺栓受到轴向拉应力作用下形成。韧窝为塑性断裂特征,一般来说,变形硬化指数越大,材料越难出现颈缩。受材料本身的微观结构和相对塑性影响,韧窝会表现出完全不同的大小和形状。从这一角度来说,本案例螺栓断口出现明显的颈缩(螺栓大端断口),说明本螺栓发生明显塑性变形[3]。

图5 A区域宏观及放大示意图

B区域微观形貌图片如图6所示,与A区域一样,大部分区域呈韧性断裂特征。其中较多等轴韧窝,如图7所示。

图6 B区域宏观及放大示意图

图7 C区域宏观及放大示意图

C区域为受到扭转力后发生一定的塑性变形,扭转应力应为逆时针方向,放大后的C区域表面比较平整。初步推断,此处为裂纹起始区域。由于螺牙根部存在隐形的微小裂纹(如图2所示),在拧紧过程中,螺牙根部的微裂纹在扭力作用下发生扩展,随着裂纹的进一步扩展,由于材料本身存在一定的韧性,故在裂纹逐步扩展的过程中,螺栓也同时发生一定的塑性变形特征-韧窝。螺栓最终在尖角处发生断裂。

3 分析与措施

螺纹根部产生微裂纹/断裂的原因主要有以下几点:

(1)螺栓热处理后容易在螺纹根部,由于淬火/回火后形成微裂纹。而回火脆性一般发生于沿晶断裂,本案例中,通过查看电镜图片可见,断裂面无明显沿晶断裂特征;同时螺牙根部的裂纹边缘也无脱碳情况出现。初步判断热处理形成的裂纹非为螺栓断裂原因。

(2)螺栓加工工艺不当,螺牙根部由于缺口敏感性较高,过程中可能会产生轻微的损伤,导致应力集中,最终造成断裂。通过宏观和微观的分析,通过金相检测,在2处位置可见图2所示裂纹,无法判断是否为加工过程中产生。此为产生微裂纹的可能原因之一。

(3)另外螺栓在拧紧过程中,如果扭力过大,或人员操作过程中扳手倾斜,均会造成螺栓断裂。

针对螺栓出现断裂的情况,为了尽可能减少类似的螺栓在装配就发生断裂类似的质量问题,建议采取以下措施:

一是,在螺栓经过热处理后增加螺栓的100%磁粉探伤,能及时筛查出问题零件;

二是,按一定抽检频次对螺栓的抗拉强度、金相、硬度及脱碳情况进行检测,如存在异常能及时采取控制措施。

4 结束语

通过对断口宏观、微观分析、金相、硬度及摩擦性能等几个方面的试验,判断螺栓的断裂主要原因在于螺牙根部的微小裂纹。由于螺栓是在装配拧紧的过程中发生断裂,并非负载后发生的断裂。而热处理过程中,温度、时间、热处理氛围等各方面的影响,容易造成零件局部应力过大,最终形成裂纹,建议后续增加磁粉探伤的检测及抗拉强度等检测,做好质量预防,尽量减少此类质量问题发生。

[1]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.

[2]李春胜,黄德彬.金属材料手册[M].北京:化学工业出版社,2005.

[3]吴连生,断口分析及其在失效分析中的应用[J].理化检验-物理分册,1994,30(5):26-29.

[4]李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006.

The Fracture Bolt of Engine Brace Failure Analysis and Prevention

HUANG Wen-qin,LIAN Feng,LI Jun-ping

(SAIC GM Wuling Automobile Limited by Share Ltd.,Liuzhou Guangxi 545007,China)

Assembly of parts of automobile engine,the connection between components mainly adopt the mode of bolt connection.Bolt played an important role in this system.In this article,mainly state the engine bolt crack cause according to the according to metallographic,hardness,electron microscope detect,size inspection ect.,finally support the failure reasons and preventive measures,try to reduce the quality problem occurs.

engine;bolt;failure analysis

TG115

B

1672-545X(2016)07-0185-03

2016-04-21

黄文琴(1982-),女,湖北武汉人,工程师,本科,研究方向为发动机零部件的理化检测及分析。