2500t/d t/d新型干法水泥回转窑系统的节能改造及中控操作的优化

2016-09-23袁群陈东明

袁群,陈东明

2500t/d t/d新型干法水泥回转窑系统的节能改造及中控操作的优化

袁群1,陈东明2

杭州太茂盛源水泥有限公司(原杭州美亚水泥有限公司)2 500t/d新型干法回转窑生产线系统在2009年运行过程中,虽然产量有了提高,但各项经济技术指标却未能达到设计要求,其中标煤耗偏高(116.93kg/t熟料)是影响生产成本的重要因素。原煤的供应价格受市场影响越来越高,且煤质变化大,对煤磨及窑系统的要求越来越高。为节能降耗、稳定生产,对窑系统进行了技术改造(包括煤磨、辊磨及篦冷机),提高了产量,降低了煤耗,适应了各种煤质煅烧的要求。

1 煤磨系统的改造

1.1改造原因

(1)受市场变化的影响,煤质变化大,要求增强系统对煤质变化的适应性。

(2)在2009年运行过程中,煤粉的水分和细度一直居高不下,且产量低,吐渣多,没有避峰时间。

(3)改造后,因对煤的水分和细度要求高,对产量影响很大,故要通过改造来提高煤磨的产量,以满足窑系统的煅烧。

1.2改造措施

(1)改造磨机的减速机系统,通过提高磨机转速(将减速机输出转速从28.34r/min提高到32.59r/min)来达到增产的目的。

(2)改造磨机的液压系统,通过提高磨辊的压力来增加研磨效率,从而既达到增产的目的,又能使煤粉的质量满足控制要求。

(3)改进磨辊的材质,以适应研磨不同的煤质。

2 辊磨系统的改造

2.1改造原因

(1)辊磨系统的产量不稳定,需进一步提高,系统电耗高,需进一步降低。

(2)改造后窑系统对生料的细度要求提高。

2.2改造措施

改造辊磨的磨盘衬板及磨辊辊套,提高磨机的研磨效率,在保证生料细度的前提下,稳定提高辊磨产量,保证窑系统的需求,降低系统电耗。

3 篦冷机及窑头系统的改造

3.1改造原因

(1)出篦冷机的熟料温度高达170℃以上,熟料拉链机斗里经常出现红料,库顶熟料皮带经常烧毁,库底电子秤皮带因高温老化,造成计量不准。

(2)因冷却效果不好,进余热锅炉的热量不够,余热发电量不高。

(3)因冷却效果不好,使得供窑头煤粉燃烧的二次风温偏低,影响窑内的煅烧。

(4)因冷却效果不好,当窑产量较高时,窑口冷却带缩短,进篦冷机熟料温度过高,易堆“雪人”。

3.2改造措施

(1)篦冷机系统的改造。增加充气篦板及活动梁高阻篦板,将部分盲板改为充气篦板,加装固定梁充气风管系统,增加三台冷却风机,以增加篦冷机冷却能力,从而将熟料温度由170℃降低到100℃左右。熟料急冷效果好,易磨性提高,水泥磨的产质量提高;增加了窑头余热锅炉及煤磨的热风供给,提高了余热的热利用效率;提高了二次风温,加强了窑内的煅烧。

(2)将窑头煤粉燃烧器更换为节能型的四通道燃烧器,并新增一台净风罗茨风机,以适应煅烧多种煤的要求。

4 分解炉系统的改造

4.1改造原因

(1)现有的分解炉系统无法满足煅烧多种煤的要求。

(2)现有的分解炉系统运行过程中,因炉内煤粉燃烧不充分,造成预热器系统温度偏高,尤其是一级出口温度偏高。

(3)用煤量大,煤耗高。

4.2改造措施

(1)在现有的分解炉基础上增加MFC悬浮炉,保证煤粉在炉内充分燃烧,达到节煤的目的。

(2)对窑尾密封进行改造,以减少漏冷风。

(3)对二级旋风筒内筒进行改造,以增加收尘效率并提高热交换效率。

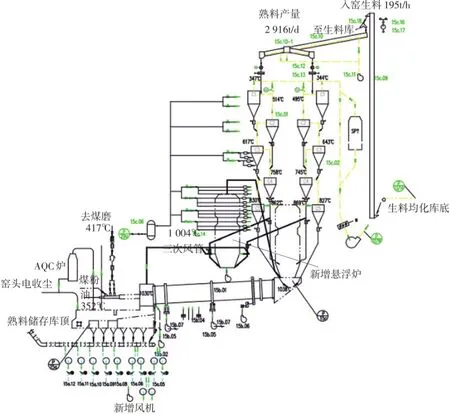

图1 改造后的工艺流程图

5 烧成系统节能改造效果

图1为改造后的工艺流程图。

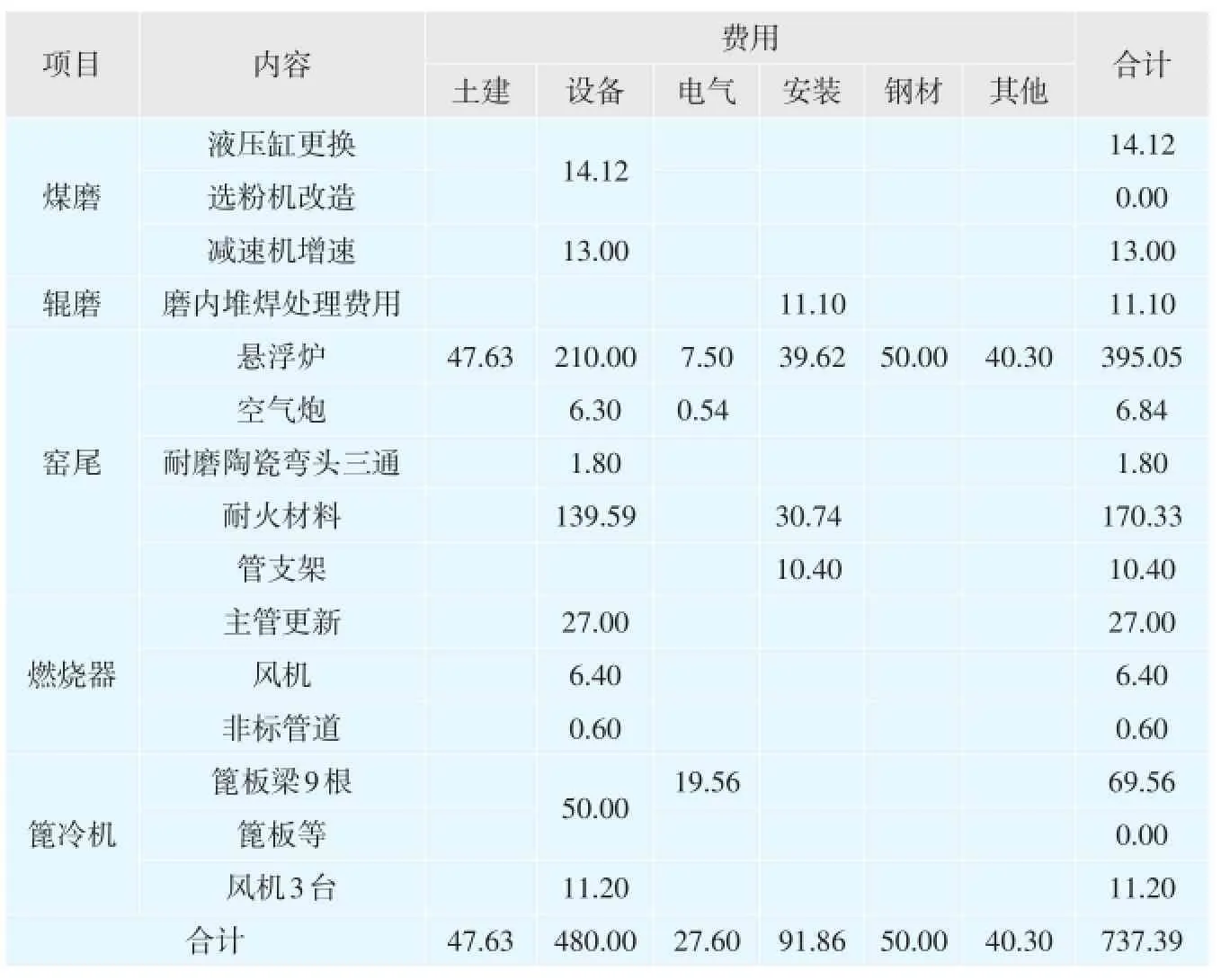

2010年2~3月,杭州太茂盛源水泥有限公司对窑系统进行了技术改造。计划投入890万元,实际改造发生的费用为737.39万元,其费用清单见表1。

5.1改造效果

5.1.1煤磨系统

通过改造,煤磨的产量有了大幅度的提高,由改造前的累计平均20.10t/h提高到目前的23.66t/h。改造前,煤磨每天运转24h,几乎没有停机时间,现在不仅能保证窑系统的煤粉供给,还能做到每天中班19:00~21:00避尖峰电2h。改造前,煤粉细度R8μm筛余在12%以上,有时甚至超过20%;改造后,煤粉细度的平均水平R80μm筛余在8%以下。

5.1.2辊磨系统

通过改造,辊磨的产量有了大幅度的提高,由改造前的累计平均173.431t/h提高到目前的180.09t/h,保证了窑系统生料的充足供给,为窑的高产创造了有利条件。生料电耗也由去年的27.87kWh/t生料降到现在的26.59kWh/t生料。

5.1.3窑系统(包括窑尾、燃烧器及篦冷机)

通过对窑及篦冷机系统的改造,达到的效果如下:

(1)预热器一级出口风温由改造前的360℃降至目前的320℃左右。

(2)窑系统的产量由改造前的2 649t/d增加到目前的2 856t/d左右。

(3)预热器系统的工况较改造前稳定,预热器堵塞的情况较去年大为减少。

(4)对煤种(尤其是劣质煤)的适应性增强,改造前窑用煤发热量<20 900k J即煅烧困难,不得不减料煅烧。改造后,仅用16 720kJ的煤,窑系统即可稳定煅烧,产量≮2 700t/d。

(5)质量方面,在熟料饱和比由改造前的平均0.90提高到现在的0.92前提下,fCaO的合格率明显提高,且熟料3d强度平均>30MPa。由于熟料强度的提高,水泥的熟料用量较去年有所降低,即混合材的掺量相应增加。

(6)标煤耗有所下降,通过与去年1~12月的统计比较,累计标煤耗由116.93kg/t熟料下降至114.22kg/t熟料。

(7)熟料电耗有所下降,通过与去年1~12月的统计比较,累计熟料电耗由76.19kWh/t下降至73.05kWh/ t。

5.2进一步加强中控操作,避免各种工艺事故的发生

在投料初始阶段,经常由于操作失误,造成系统塌料、预热器堵塞。通过不断摸索调整,最终做到了100%投料成功并保持较高的运转率。

(1)稳定生料流量,减小波动。因原有的生料流量计采用电液传动,灵敏度较低,投料设定底100t/h,往往会窜到160t/h,甚至更高,很容易造成系统塌料及预热器堵塞,后改成气动流量阀,这种情况完全杜绝。另外,将生料小仓的料位控制在合适的范围,也能减小入窑生料的波动。

(2)控制生料及煤粉的细度。一开始因辊磨及煤磨台产低,为保证生料及煤粉的供应,细度控制较粗。结果,熟料fCaO难控制,煤粉多加,燃烧不完全,经常有预热器堵塞及存料的情况发生,难以维持安全正常的连续运转。后通过控制煤粉细度在10%以下,生料细度0.08mm方孔筛筛余在18%以下,情况逐渐稳定好转。

表1 2010年改造项目实际用款,万元

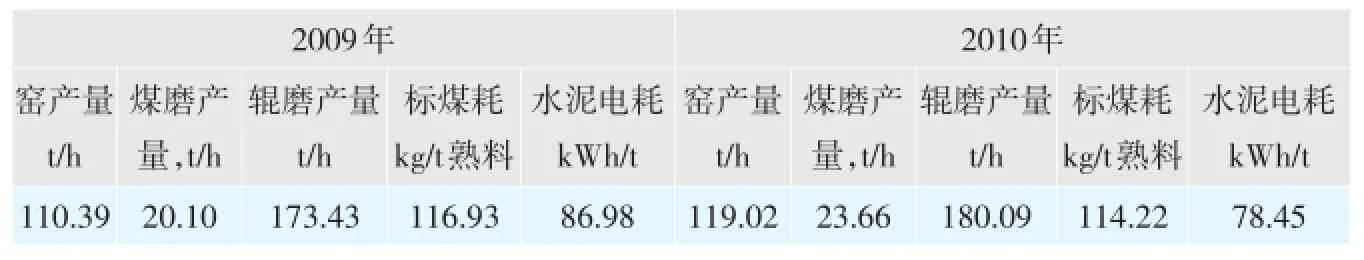

表2 主要经济指标对比

(3)在投料初期以及正常运行过程中,片面追求C1出口风温,通过降风压增产来达到≯300℃的风温,结果却使工况大幅波动并难以为继。后改变中控操作思路,在稳定工况的前提下将参数调整在合理的温度范围内,正常生产时C1出口风温控制在320~350℃,系统运行正常,产质量及各项经济指标均得到较大提高。标煤耗也由单纯追求C1出口风温时的120kg标煤/t熟料以上降至现在的110kg标煤/t熟料以下。

(4)加强耐火材料的砌筑。过去为节约成本,采用人工砌筑,效率低,且对砖的损伤较大,多次发生掉砖事故。后改用砌砖机,无论效率还是砌筑质量都大大提高,基本杜绝了因砌筑质量影响生产的情况。

(5)通过窑筒体温度的变化,适时掌握窑皮的情况,及时调整风、煤、料匹配,有针对性调整喷煤管的相对位置,通过风压调整内外风的比例,稳定窑况使窑皮得到较好的维护,保证了窑系统的长期安全正常运转。

(6)在中控操作中按照新型干法窑的特点,在保证预热器少结皮、料子不发粘的前提下,尽量提高分解炉出口风温,提高入窑物料的分解率,使窑能达到“薄料快烧”的目的。

5.3采取措施稳定辊磨产量

生产初期,因辊磨温度低,产量经常只有160t/h,造成生料供应紧张,限制了窑系统能力的发挥。后采取措施,使辊磨产量稳定在190t/h以上,不仅满足了窑的生料供应,还能有一定的避峰时间。

(1)降低石灰石、页岩的破碎粒度,由原来的80mm降至50mm以下。

(2)通过循环风机的调整及扩容,增加了系统风量,为中控操作调整增加了必要的手段,循环风机的控制电流由原来不到110A提高到现在的135A左右。

(3)通过磨机磨辊与磨盘的匹配、落料点的调整,最大限度提高碾磨效率,为中控操作(如加压等)创造了良好的条件。

5.4采取措施降低系统标煤耗

新型干法水泥生产是一项系统工程,单纯从一点调整,往往收效甚微,必须全面入手,采取多种手段,才能达到事半功倍的效果。

2010年10月,公司委托南京工业大学科技开发中心对改造后的窑系统进行了热工标定。经标定,在窑系统正常运转的情况下其标煤耗为115.6kg/t熟料,如果煤粉烘干后的水分降到1.5%以下,标煤耗应能降到113kg/t熟料以下。目前的标煤耗为综合累计值,远大于正常生产时的标煤耗,其原因如下:

(1)煤粉内水分偏高,煤磨在煤粉细度合格、入磨风温达到300℃以上时,均无法将煤粉水分烘干到1.5%以下,说明煤内水分偏高,这是煤耗高的重要原因。

(2)由于节能减排,窑系统运转率偏低,因各种原因的临时性及计划停窑,一般都需要养火保温或升温,消耗煤粉却没有生产熟料,也是煤耗高的重要原因。

2009年与2010年1~12月各项经济指标的统计结果见表2。

通过窑系统的技改所产生的节能效率计算如下:

(116.93-114.22)×2 856×365× 65%×1.29≈2 369t标煤

(86.98-78.45)×2 856÷0.78× 365×65%≈741×104kWh≈910t标煤

两项共计节约标煤3 279t。

Energy-saving and CCR Operation Optimization of 2500t/d NSP Kiln System

TQ172.622.29文献标识码:A文章编号:1001-6171(2016)03-0076-03

通讯地址:1杭州玺清环保科技有限公司,浙江杭州310000;2天津水泥工业设计研究院有限公司,天津300400;

2015-10-15;编辑:吕光