微脉冲位移传感器在TRM型辊磨上的应用

2016-09-23石光刘箴赵贺楠

石光,刘箴,赵贺楠

微脉冲位移传感器在TRM型辊磨上的应用

石光,刘箴,赵贺楠

在操作立式辊磨时,料层厚度是一个非常重要的工艺参数指标。中材装备集团有限公司在TRMS43.4矿渣磨上采用德国巴鲁夫(BALLUFF)BTL5-E10-M 0150-P-S32型微脉冲位移传感器,用于辊磨内料层厚度测量,取得了非常理想的应用效果。本文根据微脉冲位移传感器的特点,对该传感器仪表在TRM型辊磨中的应用进行了介绍。

立式辊磨;料层厚度;微脉冲位移传感器

1 概述

TRM型立式辊磨除了在机架上装设有机械限位装置以外,还设置了电控限位装置,分别安装在摇臂与摇臂轴承座上。摇臂的摆动角度反映了磨辊的位置,可通过接近开关检测摇臂的摆动。在正常运转中,主要依靠该装置对磨辊位置进行限制,每组限位装置设有上限与下限两个接近开关。接近开关的上限位是控制磨辊在启动时的抬起高度,下限位用来控制磨辊和磨盘之间的间隙,防止发生金属间的接触。一旦在运转中磨辊接触到相应的接近开关时,则发出相应的位置信号。通过摇臂上的标尺可显示磨内料层的厚度,但难以实现对磨内料层厚度精确的测量,指针的零位在研磨体部件磨损后也必须重新进行调节,这些因素都导致了无法满足实时控制的需要。因此,需要在摇臂轴承座处增加一种可在恶劣的环境下稳定工作的高精度的线性位移传感器,用于精确测量磨内料层厚度。

2 微脉冲位移传感器的选择

2.1微脉冲位移传感器介绍

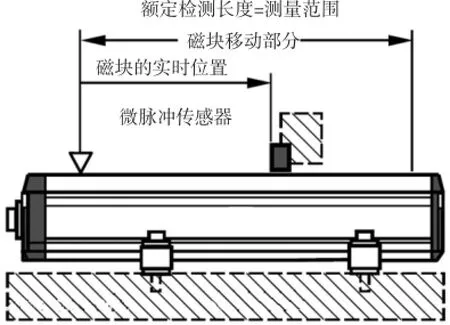

巴鲁夫BTL5-E10-M0150-P-S32型微脉冲位移传感器(外置式)机械结构精良、防护等级高、安装便捷、可检测额定长度50~5 000mm,可有效替代许多直线位移传感器(如电位计、玻璃光栅尺、LVDT等),如图1所示。

图1 巴鲁夫微脉冲位移传感器外形示意图

2.2微脉冲位移传感器工作原理

巴鲁夫BTL5-E10-M0150-P-S32型微脉冲位移传感器由电子部分(收发管)、波导管、定位磁块组成。检测元件由铝制挤压型材保护,检测元件(波导管)无须提供电源。电子部分和波导管组成一体,定位磁块安装在磨机摇臂上。电子部分用于脉冲信号的发送和接收,以及信号的处理和输出,波导管为脉冲信号的传送介质,磁环用于脉冲信号的反射。工作时,电子部分和波导管保持静止状态,定位磁块随磨辊摇臂移动,由于电子部分和定位磁块的位置发生变化,脉冲信号发送和反射产生的延时也随之发生变化,根据不同的延时换算得到位移的变化量。在微脉冲位移传感器的有效检测行程内,传感器输出信号与位置量成线性关系。

2.3微脉冲位移传感器特性参数

巴鲁夫BTL5-E10-M0150-P-S32型微脉冲位移传感器的主要特性参数如下:

(1)供电电源:10~30VDC

(2)输出信号:4~20mA/0~10V DC(3)测量范围:200~2 000mm

(4)最小检测目标:100mm×100mm

(5)专用连接电缆:3m

注:如果负荷电阻>1kΩ,微脉冲位移传感器缺省为电压输出;反之,如果负荷电阻<500Ω,微脉冲位移传感器触发电流输出。

3 微脉冲位移传感器在TRMS43.4矿渣磨上的安装和调试

3.1巴鲁夫微脉冲位移传感器安装和接线

3.1.1安装方法

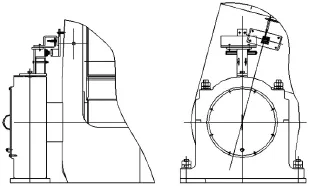

(1)安装时,将位移检测装置的支架通过螺栓固定在摇臂轴承座上部,支架上装有控制磨辊高低限位的接近开关和传感器电子部分本体。再将定位磁块支架通过螺栓固定在摇臂侧面,定位磁块用随机螺帽固定后装好保护罩即可(如图2所示)。

图2 巴鲁夫微脉冲位移传感器安装示意图

(2)微脉冲位移传感器的电气信号连接要采用屏蔽电缆,按照传感器说明书和辊磨电气接线图连接到磨辊液压系统本地控制柜上,信号经由DCS传输到中控室,通过软件显示数值。

(3)传感器电子部分防护罩螺栓要做防松处理,禁止使用焊接的方法安装,定位磁块固定在支架挡板上,其安装位置与波导管中心距保持在8~15mm。

3.1.2传感器使用注意事项

(1)在正常的环境条件下,气流和气压的变化对微脉冲位移传感器的工作影响很小,但当气流和气压变化较大时,会使微脉冲位移传感器产生测量误差。因此,空压机和动力风机等设备应远离微脉冲位移传感器工作区域,以减少其强气压气流对微脉冲位移传感器的不良影响。

(2)若微脉冲位移传感器信号电缆距离变频器电源输出电缆和强电压电缆很近,就会对料层厚度信号产生干涉,使料层厚度显示值波动变化异常。因此在敷设微脉冲位移传感器信号电缆时,一定要遵守电气规范,且要远离变频器电源输出电缆和强电压电缆等至少30cm。

(3)使用中,当微脉冲位移传感器出现以下两种情况时,会引起料层厚度的测量误差,因此需按照初次安装调试的方法重新进行调整。一是当微脉冲位移传感器支架或者传感器位置改变;二是磨机使用一段时间后,因磨辊和磨盘磨损,磨辊的尺寸和磨盘的厚度也相应减少时。

(4)要定期检查微脉冲位移传感器表面是否积灰并清除,检查微脉冲位移传感器及其支架是否牢固并紧固,检查微脉冲位移传感器连接电缆和接线回路是否有问题并修复。

3.2传感器接线方法

(1)输出信号

针脚编号线缆颜色针脚功能

1黄色4~20mA

2灰色0V

(2)供电电压

针脚编号线缆颜色针脚功能

6蓝色GND

7综色+24V

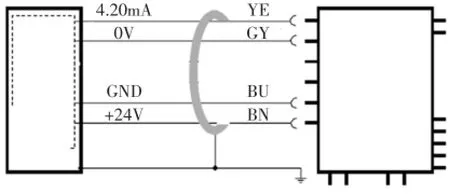

当布置传感器、控制器和电源之间的电缆时,请避免靠近高压线,尤其要避免交流谐波(例如相位控制)产生的电感噪声,相对于其他线缆,屏蔽只能提供有限的保护。电缆长度最长为20m,直径φ6~8mm。在施工现场、屏蔽和高速旋转等室外噪声场合使用较长的电缆也不影响其信号完整性(如图3所示)。

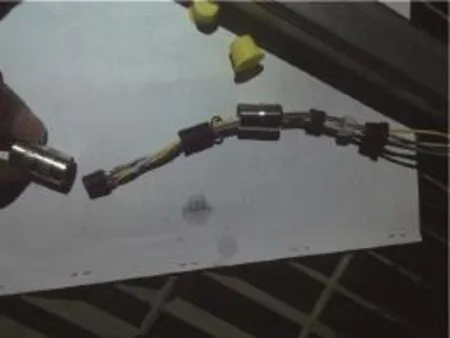

传感器和控制器必须要用屏蔽线连接,传感器控制端屏蔽电缆必须与本地磨辊液压系统控制柜采用共地接地保护。传感器控制端不用的导线可以接地但不能接到屏蔽线缆上(如图4所示)。

图3 传感器和控制器的接线举例

图4 传感器控制端导线接线示意图

图5 最小平方法对数据进行线性回归分析

表1 标定操作所得数据

3.3巴鲁夫微脉冲位移传感器调试

3.3.1初始数据采集标定工作的设定

磨辊摇臂的联动位置决定了磨辊与磨盘之间的距离,即立式辊磨运行时料层厚度(Y),Y与传感器输出信号(X)之间在理论上存在某种确定的函数关系Y=F(X)。Y=F(X)是一个非线性的函数,涉及的参数很多,有半径、角度、弦长等。关系式较为复杂,对PLC计算器的要求也很高,且其中任何一个参数的细小误差,对计算结果的准确性影响都较大。因此采用理论公式计算料层厚度的方法并不实用,无法有效消除机械制造及安装所造成的误差。

在实际操作中,我们采取现场磨辊预置位置值的反馈信号进行实测的方法,结合最小平方法对所实测反馈值进行线性回归分析,从而将上述两个函数之间的相关关系转换为函数关系。经过实践证明,这种方法能有效地消除误差,保证结果的准确性(如图5所示)。

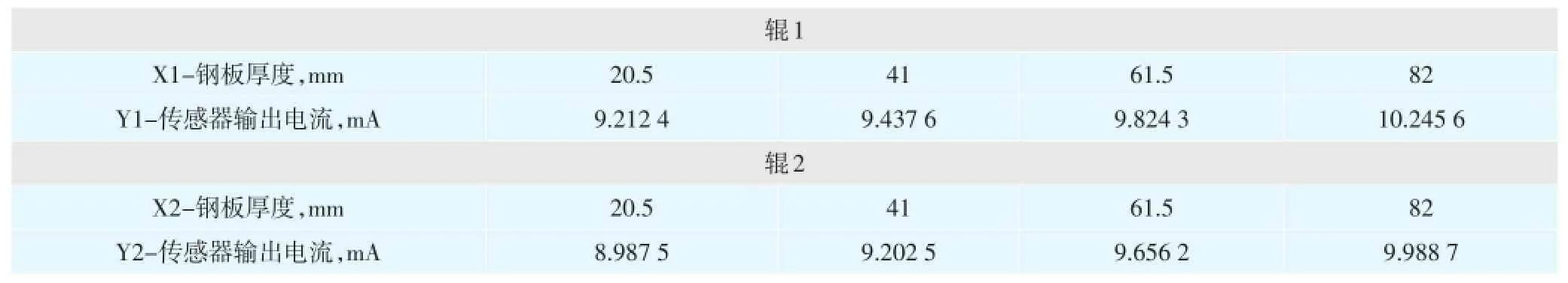

3.3.2标定的操作步骤及数据采集方法

标定工作中需要在磨辊和磨盘之间依次放置厚度为20mm、40mm、60mm、80mm的钢板(通常现场采用4块厚度为20mm钢板),通过操作磨辊液压站抬辊和落辊,在磨辊落下稳定后读取在不同厚度时微脉冲位移传感器的反馈值(如表1所示)。

4 数据分析

利用最小平方法将所得数据进行处理,求得采集数据样本的回归直线,通常利用Excel的计算工具可以导出线性回归直线。由此可知本例线性回归直线方程为y=0.018 6x+8.688。

微脉冲位移传感器的输出量程为4~20mA,利用上述线性回归直线方程,换算出相对应的料层厚度为-252~608mm。最后,在中控室通过DCS上位机组态软件设定料层厚度显示量程。

5 结语

微脉冲位移传感器使用的关键在于结合最小平方法在标定调试中对所得样本数据进行线性回归分析。微脉冲位移传感器在TRMS43.4矿渣磨上应用以来,料层厚度精度在±2.5mm以内,具有测量精度高、重复性好、稳定可靠、安装方便、环境适应性强等特点。通过正确安装、调试和标定位移传感器,可以精确显示辊磨运行生产中磨内料层厚度,进而确定辊磨操作压力、循环风机转数和选粉机转数等关键参数,从而保证辊磨正常运转及产品质量的稳定。

[1]巴鲁夫微脉冲位移传感器说明书[K],2010.

[2]傅华.大型水泥/矿渣立磨的调试与运行[J].水泥,2008.

[3]李明湘.微脉冲位移传感器在HC冷轧机上的应用[J].自动化应用,2013.

Application of Micropulse Displacement Transducers on TRM-type Roller Mill

TQ172.632.5

A

1001-6171(2016)03-0032-03

通讯地址:中材装备集团有限公司,天津300400;2015-12-28;编辑:吕光