高含盐量高密度钻井泥浆降粘剂的合成及其降粘性能研究

2016-09-23夏凯吴仲岿王松王志锋陈超胡三清

夏凯,吴仲岿,王松,王志锋,陈超,胡三清

(1武汉理工大学材料科学与工程学院,湖北 武汉 430070; 2长江大学化学与环境工程学院,湖北 荆州 434023)

高含盐量高密度钻井泥浆降粘剂的合成及其降粘性能研究

夏凯1,吴仲岿1,王松2,王志锋1,陈超1,胡三清2

(1武汉理工大学材料科学与工程学院,湖北 武汉 430070; 2长江大学化学与环境工程学院,湖北 荆州 434023)

针对深井钻探用高含盐量高密度泥浆的降粘问题,通过2-丙烯酰胺-2-甲基丙磺酸与顺丁烯二酸酐共聚制备一类降粘剂,并分别采用FT-IR、1H NMR和TG分析降粘剂的分子结构和热稳定性.探究单体浓度、单体投加比、引发剂加入量对降粘剂性能的影响,从而得出最佳的合成条件.研究降粘剂的加量对降粘效果的影响,结果表明仅加入降粘剂的降粘效果难以满足施工要求,但通过与表面改性剂RHA复配使用,200 ℃老化16 h后,泥浆降粘率高达36.2%,有望解决高含盐量高密度泥浆降粘的难题.

共聚物降粘剂;高含盐量高密度泥浆;降粘率;复配

0 引言

随着能源需求的增加和钻探技术的发展,国内外(如新疆鄂尔多斯地区[1])油气藏所处地层越来越复杂,深井、超深井数目日益增多,低密度的钻井液淡水泥浆已经不再适用,取而代之的是高含盐量高密度泥浆.钻井泥浆降粘是保证钻探过程顺利进行的技术难题之一.

根据粘土颗粒在泥浆中的结构特点及带电性能[2],目前国内外应用较多的是将天然材料(如丹宁、栲胶、木质素等)改性处理后得到的降粘剂[3],或者合成低分子量的丙烯酸类聚合物降粘剂[4-8],但它们均是针对非加重泥浆的降粘.由于多元共聚可以根据实际要求来调控降粘剂的结构和性能而成为国内外研制开发耐高温降粘剂的重要途径之一,虽然取得了一定的成果[9-13],但市场上针对高含盐量高密度泥浆的降粘剂产品不多,尤其是能够耐200 ℃以上同时满足施工时降粘率达30%以上的高温降粘剂尚少见成功的报道.

本文中首先利用2-丙烯酰胺-2-甲基丙磺酸(AMPS)和顺丁烯二酸酐(MA)进行二元共聚,制备降粘效果较为理想的降粘剂;其次,研制出一种能显著改善重晶石表面性质的表面改性剂,以屏蔽重晶石对高含盐量高密度泥浆特有的增稠作用,这为设计并合成高效的耐高温降粘剂探索出一条新的途径.

1 实验部分

1.1主要试剂与仪器评价土、基准土、重晶石,工业品;2-丙烯酰胺-2-甲基丙磺酸(AMPS)、顺丁烯二酸酐(MA)、过硫酸铵、氢氧化钠、碳酸钠、氯化钠、相对分子量调节剂、温度稳定剂,分析纯;小分子表面改性剂RHA,自制.

Nexus智能型傅立叶变换红外光谱仪;Bruker 400 MHz 核磁共振仪;NETZSCH TG 209 F1热重分析仪;ZNN-D6型六速旋转粘度仪;GJSS-B12K型变频高速搅拌机;ZETA-METER 3.0+电位仪;Roller Oven 702-40型滚子加热炉等.

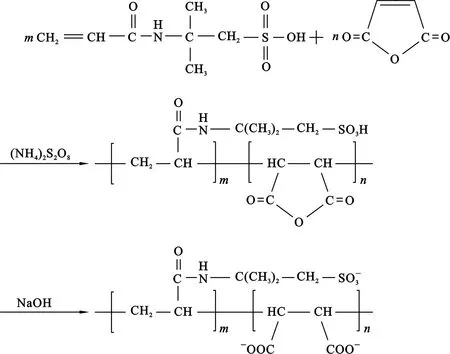

图1 AMPS与MA共聚反应过

1.2降粘剂的合成路线AMPS/MA二元共聚物的合成路线图如图1所示.

1.3降粘剂合成方法将AMPS和过硫酸铵配成一定浓度的水溶液,利用恒压漏斗将其滴加到含有MA、相对分子量调节剂、温度稳定剂和水的四口烧瓶中.75 ℃反应3 h, 85 ℃继续反应1 h.结束后,调节产物pH值至中性,再经过提纯、烘干、粉碎得到降粘剂产品.

1.4高含盐量高密度钻井液泥浆的配制向高搅杯中依次加入400 mL水、0.15%碳酸钠、25%氯化钠、10%膨润土、18%评价土,在10 000 r/min速度下搅拌20 min,完毕后将该盐水基浆常温密闭养护24 h,再向养护完成的盐水基浆中加入379 g重晶石调整其密度为1.82 g/cm3,搅拌20 min后即得到高含盐量高密度钻井液泥浆.

1.5降粘剂的性能评价

1.5.2降粘剂的核磁共振分析采用Bruker 400MHz核磁共振仪,利用D2O作溶剂对合成样品进行核磁共振分析.

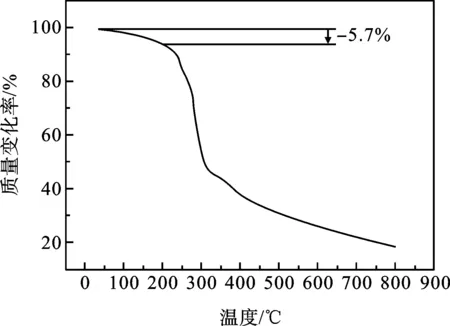

1.5.3降粘剂的热重分析采用NETZSCH TG 209 F1型热重分析仪,测试聚合物降粘剂在氮气气氛中的热稳定性能,升温速率10 K/min,气体流速50 mL/min,温度范围30 ℃至800 ℃.

1.5.4降粘剂对钻井液泥浆降粘性能表征依据石油天然气行业标准 SY/T5243-91《水基钻井液用降粘剂评价程序》对合成降粘剂在200 ℃老化条件下进行评价.

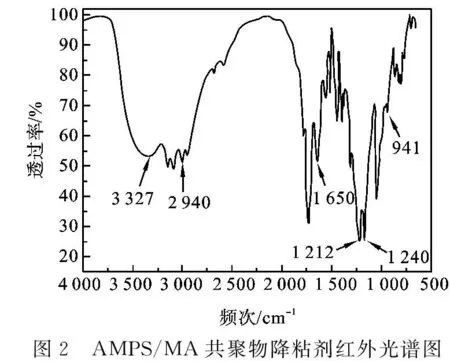

VA=0.5×φ600,

VP=φ600-φ300,

FYP=0.511×(2×φ300-φ600),

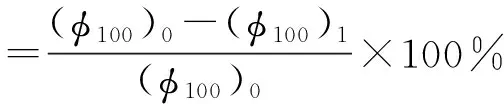

式中:VA——表观粘度,mPa·s;VP——塑性粘度,mPa·s;FYP——动切力,Pa;(φ100)0——基浆中不加降粘剂后在六速旋转粘度计100 r/ min下的读数;(φ100)1——基浆中加入降粘剂后在六速旋转粘度计100 r/ min下的读数.

2 实验结果与分析

图3 AMPS/MA共聚物的1H NMR谱图

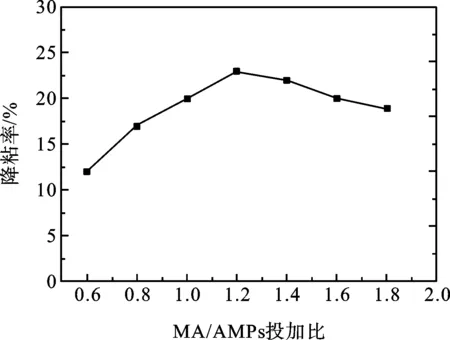

2.3.1单体MA/AMPS投加比对降粘性能的影响当聚合温度为75 ℃,单体浓度为25%,引发剂加量为5%,聚合时间为4.5 h的实验条件下,单体投加比对降粘性能的影响如图4所示.

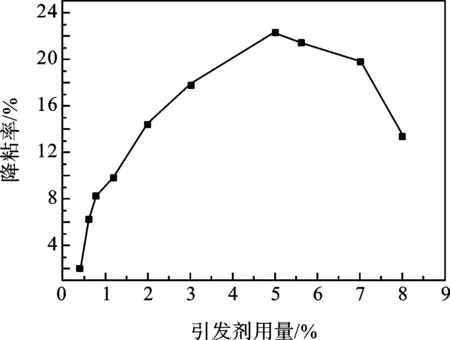

从图4可知,随着顺丁烯二酸酐含量的增加,降粘率先增加后减小,在摩尔比为1.2∶1时,降粘率达到最大值23%.单体的投加比决定了降粘剂分子结构中羧基、磺酸基和酰胺键的比例.羧基和磺酸基能与粘土颗粒带正电荷的端面端吸附,进而增强粘土颗粒之间的相互排斥力,拆除粘土颗粒之间形成的空间网状结构,有利于改善基浆的流变性能.而且磺酸基团和酰胺键均能耐高温.因此,单体摩尔比为1.2∶1时,降粘剂具有最优的分子结构.2.3.2引发剂用量对降粘剂性能的影响当聚合温度为75 ℃,单体浓度为25%,单体摩尔比n(MA)∶n(AMPS)为1.2∶1,聚合时间为4.5 h的实验条件下,引发剂用量对降粘剂性能的影响如图5所示.

图4 MA与AMPS投加比对降粘性能的影响(固定AMPS的物质的量为一个单位)

图5 引发剂用量与降粘剂性能的关

从图5可知,随着引发剂的逐渐增加,降粘率先缓慢增大,后迅速减小,当引发剂浓度增加至5%时,降粘率达到最大值22.3%.这是因为引发剂的加入量直接影响降粘剂的分子量.当引发剂加入很少时,形成的活性中心比较少,聚合过程中链引发相对较少,链增长程度相对较高,导致分子量过大,使得降粘剂分子在高含盐量高密度泥浆中会自身成团或与粘土颗粒缠绕在一起;而引发剂加入过多,则活性中心太多,链终止提前,只能得到分子链短、分子量低的物质,大量的短分子链降粘剂由于负电荷基团过少,不足以拆散粘土颗粒所形成的网状结构,且不耐高温.因此,选择引发剂过硫酸铵的加入量为5%较为理想.

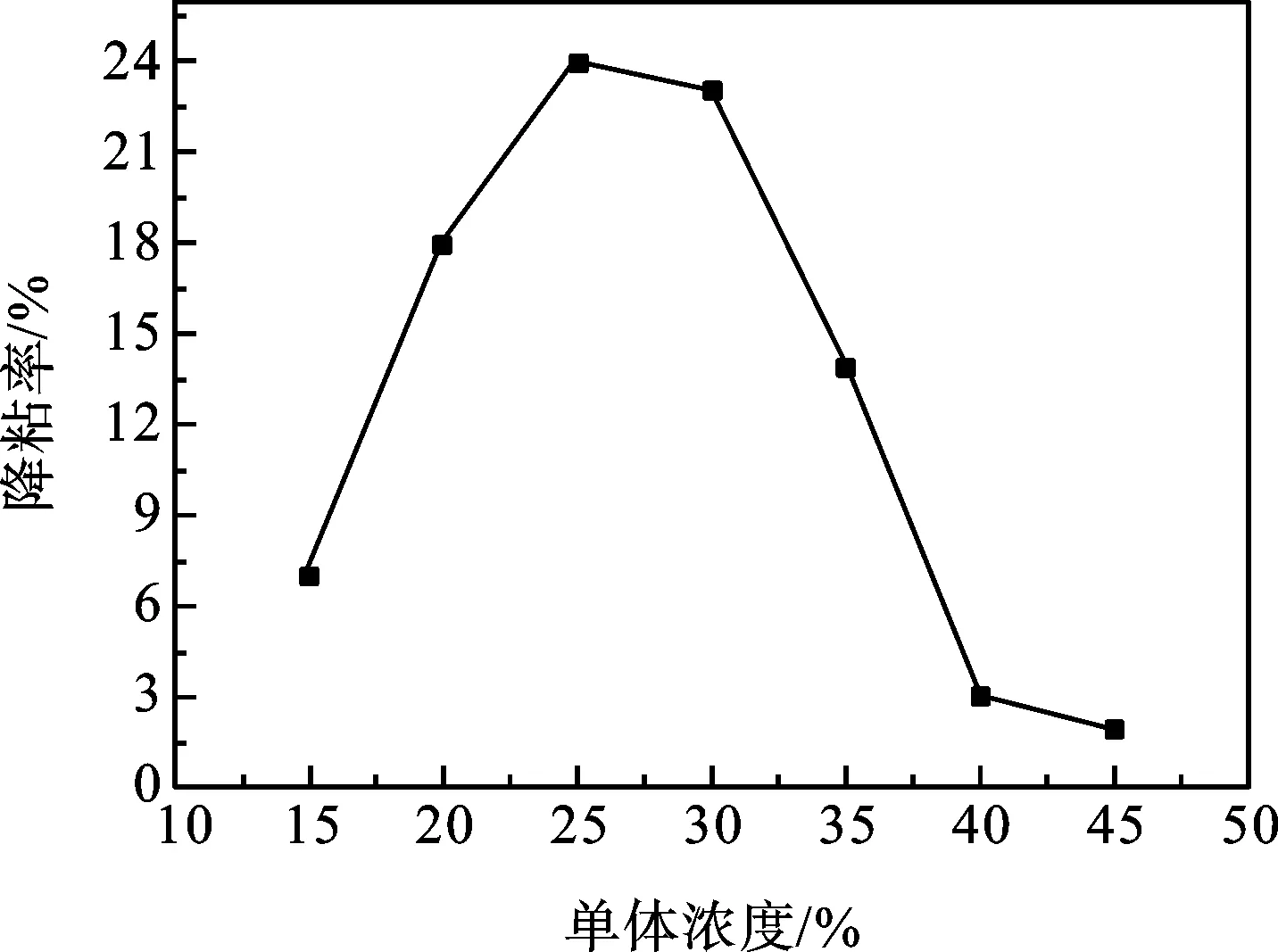

2.3.3单体浓度对降粘剂性能的影响当聚合温度为75 ℃,单体n(MA)∶n(AMPS)为1.2∶1,引发剂用量为5%,聚合时间为4.5 h的实验条件下,单体浓度对降粘剂性能的影响如图6所示.

从图6可知,在单体浓度为25%时,降粘率最大.单体浓度过低时,链增长反应较少,聚合物分子量过低,降粘剂分子因水化基团过少而起不到降粘效果;单体浓度过高时,聚合物分子量过大、分子链过长,降粘剂分子会自身团聚或与粘土颗粒吸附后相互缠结,使得降粘剂性能迅速变差,甚至可能会导致增粘;更进一步增加单体浓度时会导致爆聚,产生分子量激增的不溶聚合物.综合考虑降粘率和反应安全可控性,选择单体浓度为25%较为理想.

2.4.1热重分析AMPS/MA共聚物降粘剂的热重分析结果如图7所示.

图6 单体浓度与降粘剂性能的关

图7 AMPS/MA二元共聚物热重分析

2.4.2聚合物降粘剂加量对泥浆降粘性能的影响合成降粘剂的加量对高含盐量高密度泥浆降粘率的影响如图8所示.从图8可知,当降粘剂加入量在0.5%时,降粘率达到最大值28%.降粘剂加入太少,聚合物分子不能与粘土颗粒之间充分吸附而破坏其已经形成的空间网架结构;降粘剂加入过多,则会导致泥浆中聚合物高分子链浓度增大而自身团聚或与粘土颗粒缠绕导致泥浆增稠.因此,在高含盐量高密度泥浆中选择加入降粘剂的浓度为0.5%最佳.

图8 合成降粘剂的加量对高含盐量高密度泥浆降粘率的影响

2.4.3合成降粘剂与表面改性剂复配对泥浆降粘性能的影响从上文可知,仅仅靠向高含盐量高密度泥浆中加入降粘剂所能达到的降粘率只有28%,达不到施工所要求的30%.高含盐量高密度泥浆体系的降粘难点可能是由于重晶石的增稠作用(含量高达38.2%,接近流体固相粒子含量极限).因此,针对重晶石的表面性质的调控成为了使高含盐量高密度泥浆降粘的关键因素.利用ZETA-METER 3.0+电位仪判断重晶石表面带微弱的负电荷,结合BaSO4的晶体结构特征,可以通过使用表面改性剂来对重晶石表面进行化学改性,进一步改善高含盐量高密度泥浆的流变性能.

本文中自制了一种含有N、O原子以及多个强水化阴离子基团的小分子表面改性剂RHA,研究了其与合成降粘剂的复配比对高含盐量高密度泥浆降粘性能的影响,结果如表1所示.

表1 AMPS/MA共聚物降粘剂与RHA复配使用对降粘性能的影响

从表1可以看出,随着表面改性剂RHA占比的增大,降粘率不断增大,当RHA的比例超过降粘剂后,降粘率开始下降.这是由于表面改性剂RHA中的氮原子和氧原子是给电子体,与重晶石吸附后置换了其表面负电荷,而改性剂的另一端含有丰富的阴离子水化基团,从而在重晶石表面形成了扩散双电层,增加了其表面的水化膜厚度和电负性,从而起到降粘作用;当改性剂加入过多时,由于重晶石表面的吸附点有限,未参与吸附的RHA小分子因自身带有丰富的水化阴离子基团,会抢夺耐高温聚合物降粘剂与粘土颗粒的吸附点,而RHA的分子链短且不耐高温,从而导致高温老化后泥浆的降粘率不高;当仅仅加入单一的表面改性剂RHA时,也有一定的降粘率,这可能是由于其仅仅屏蔽了重晶石对泥浆的增稠作用.因此, RHA与合成降粘剂的最佳复配比为1∶1,降粘率由之前的28.2%提高到了36.2%,满足了钻探施工要求降粘率达30%的要求.

3 结论

2) 当AMPS/MA共聚物降粘剂的加量为0.5%时,可以使高含盐量高密度泥浆在200 ℃条件下老化16 h后的降粘率达28%,而当其与小分子表面改性剂RHA在复配比为1∶1时降粘率高达36.2%,能明显地起到协同增效的作用,可以满足现场钻探施工时对降粘率的要求.

[1] 马志欣,朱亚军,杜鹏,等.鄂尔多斯盆地上古生界致密砂岩气藏储层成岩作用及成岩相[J].湖北大学学报(自然科学版),2015, 37(6):520-526.

[2] 鄢捷年.钻井液工艺学[M].修订版.山东东营:中国石油大学出版社, 2013:59-61.

[3] 王中华.2013-2014年国内钻井液处理剂研究进展[J].中外能源,2015, 20 (2):29-30.

[4] 谢建宇,王旭,张滨,等.AA/AMPS/DMDAAC共聚物钻井液降粘剂性能评价[J].石油与天然气化工,2009, 38(5):434-436.

[5] Huang Weian, Zhao Cong, Qiu Zhengsong, et al.Synthesis, characterization and evaluation of a quadripolymer with low molecular weight as a water based drilling fluid viscosity reducer at high temperature (245 ℃)[J].Polymer International, 2015, 64:1352-1360.

[6] Bu Hai, Sun Jinsheng, Wang Chengbiao, et al.Rheological properties of polymer-gel drilling fluids at high temperature and pressure[J].Chemistry and Technology of Fuels and Oils, 2013, 48 (6):449-458.

[7] Rehim H A, Otafa E T, Ashindy B M.Radiation synthesis and characterization of maleic anhydride/acrylic acid copolymers and their heterocyclic compound derivatives for possible uses as viscosity reducer for drilling fluids[J].Journal of Macromolecular Science A, 2005, 42(7):853-867.

[8] 谢建宇,王旭,王亚彬.AA/AMPS共聚物钻井液降黏剂的合成及性能评价[J].钻井液与完井液, 2010, 27(4):16-19.

[9] 张太亮,许诗雪,黄志宇.抗高温钻井液聚合物降粘剂研究[J].应用化工, 2014, 43(8):1473-1476.

[10] 向海东.钻井液用抗高温降粘剂的研究动态与进展[J].中国石油和化工标准与质量, 2011(6):139.

[11] Liu X Q, Chen M, Jin Y, et al.Research and Application of High Temperature and Ultrahigh Density Drilling Fluid in Deep Wells[J].Petroleum Science & Technology, 2013, 31(7):748-754.

[12] Khodja M, Canselier J P, Bergaya F, et al.Shale problems and water-based drilling fluid optimisation in the Hassi Messaoud Algerian oil field[J].Applied Clay Science, 2010, 49(4):383-393.

[13] 王光平,吴洋,刘大海,等.抗温耐盐型钻井液降粘剂合成与性能评价[J].应用化工, 2015, 44(10):1897-1898.

[14] 王玉枝,陈贻文,杨桂法,等.有机分析[M].长沙:湖南大学出版社, 2009:273-303, 311-349.

(责任编辑胡小洋)

Study on the synthesis and properties of viscosity reducer in high salinity and high density drilling mud

XIA Kai1, WU Zhongkui1, WANG Song2, WANG Zhifeng1, CHEN Chao1, HU Sanqing2

(1.School of Materials Science and Engineering, Wuhan University of Technology, Wuhan 430070,China;2.School of Chemistry and Environmental Engineering, Yangtze University, Jingzhou 434023,China)

For reducing the viscosity of high salinity and high density drilling mud used in deep well, a viscosity agent was synthesized by 2-acrylamide-2-methyl propane sulfonic acid and maleic anhydride.The chemical structure and thermal stability of the viscosity reducer was analyzed by FT-IR and TG.To get the best synthesis condition, factors such as monomer concentration, monomer proportion, initiator content were studied.The effect of viscosity reducer’s content in the mud was also researched.The results showed that it was hard to make the mud’s rheological properties meet the requirements of the construction site when only the synthetic viscosity reducer was added.However, when the viscosity reducer was added compound with a surface modifier RHA into the mud, its viscosity-reducing rate can be still as high as 36.2% after continuously aging at a temperature of 200 ℃ for 16 hours.This approach is expected to solve the viscosity-reducing problem of high salinity and high density drilling mud in the future.

copolymer viscosity reducer; high salinity and high density drilling mud; viscosity reduction rate; compound

2016-03-15

国家自然科学基金(201109574)资助

夏凯(1990-),男,硕士生;吴仲岿,通信作者,教授,E-mail:zkwu@whut.edu.cn

1000-2375(2016)05-0465-06

TB324.1

A

10.3969/j.issn.1000-2375.2016.05.014