面向方案设计阶段的发动机质量评估方法

2016-09-23胡殿印陈高翔

胡殿印,胡 丹,霍 枫,樊 江,陈高翔

(1.北京航空航天大学能源与动力工程学院,北京100191;2.先进航空发动机协同创新中心,北京100191;3.中航工业沈阳发动机设计研究所,沈阳110015)

面向方案设计阶段的发动机质量评估方法

胡殿印1,2,胡丹1,3,霍枫3,樊江1,2,陈高翔1,2

(1.北京航空航天大学能源与动力工程学院,北京100191;2.先进航空发动机协同创新中心,北京100191;3.中航工业沈阳发动机设计研究所,沈阳110015)

为了在航空发动机方案设计阶段准确地预估发动机质量,提高质量估算模型的估算精度,针对发动机方案设计阶段的特点,建立了航空发动机质量估算初级模型;考虑转子件的应力水平要求,完善了轮盘、叶片、轴等典型转子件的质量估算高级模型。建立了相应的模型数据库,并开发了面向方案设计阶段的发动机质量评估平台。利用该平台分别对初级模型和叶片、盘、轴等典型转子件的高级模型进行了计算验证。结果表明:初级模型的估算误差在25%之内,高级模型转子件的估算误差在7%之内。证明所提出的质量估算初、高级模型具有较高的精度,可用于发动机方案设计阶段的质量评估。

质量预估;初级模型;高级模型;应力水平;方案设计阶段;航空发动机

0 引言

在航空发动机的方案设计阶段[1]估算发动机质量,有利于军用发动机设计,提高民用发动机的经济性[2]。发动机质量估算可采用初级模型、中级模型和高级模型[3]。在发动机方案设计阶段,着重考虑初级模型和高级模型。

国外从20世纪70年代开始研究发动机质量估算方法。Gerend和Roundgill等[4]统计了1940~1980年间服役的350台发动机的空气流量、涵道比、总压比、涡轮前温度、飞行马赫数等参数,建立了用于发动机方案设计阶段的质量估算方法,并形成了相应的计算程序,误差在30%以内;NASA[5]建立了针对发动机部件的质量估算高级模型,开发了如 WATE-1、WATE-2、WATE-S等质量评估平台,并将其作为发动机设计的重要工具,但该模型对采用新材料的先进航空发动机质量估算误差较大;2002年,Tong[8]对WATE中的轮盘质量估算方法进行了改进,在满足一定强度条件下估算轮盘的质量,提高了GE90等发动机的质量估算精度。

自20世纪90年代开始,中国开始进行发动机质量估算方法研究。郭淑芬等[9]建立了针对涡喷、涡扇、涡轴、涡桨发动机的质量估算高级模型。在叶片的质量估算模型中,仅考虑形状、轮毂比对质量的影响,未考虑强度设计要求,同时,轮盘的简化模型采用实心等厚盘,这不符合轮盘的结构设计准则;2004年黄志勇[10]利用有限元方法,考虑强度设计要求,完成了压气机轮盘的质量预估;2013年杨龙龙[11]综合考虑了轮盘转子的强度要求,建立了基于等强度型面的轮盘质量估算模型。上述2种模型均未考虑温度梯度引起的热应力的影响,因此不适用于涡轮盘质量评估。

本文根据发动机方案设计阶段特点,建立了满足精度要求的发动机质量估算初级模型,完善了轮盘、叶片、轴等质量估算的高级模型,并开发了包括初、高级模型在内的发动机质量估算平台。

1 质量估算初级模型

在方案设计阶段之初,往往不能得到全面的发动机参数数据,但需要得到发动机的质量大致范围,对其优化和计算得到其推重比等重要参数。此时即可使用质量估算初级模型。本文参照文献[4]的数据,分析了涵道比、涡轮前温度、压气机总压比、流量等参数与总体质量之间的关系,并在此基础上拟合了发动机质量估算初级模型。

1.1总体性能参数对发动机质量的影响

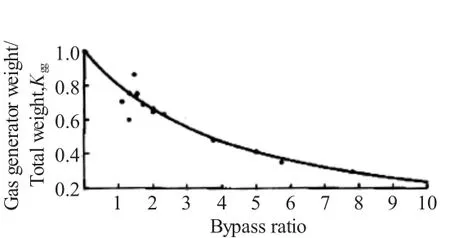

在文献[4]中,参考14种不同的发动机,给出了总涵道比与发动机质量的比值Kgg的曲线,如图1所示。从图中可见,Kgg随着发动机涵道比的增大而逐渐减小,且整体趋势类似指数函数的形式。因此,在最后的模型中,涵道比对总质量的影响以指数型函数的形式体现。

图1 涵道比与发动机质量关系

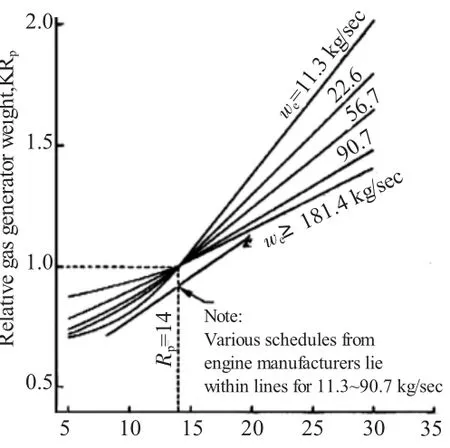

航空发动机的总压比会影响压气机、燃烧室和高压涡轮部分。提高总压比就会增加压气机和涡轮的级数,并提高核心机部分气流的压强和温度。因此,随着总压比增大,核心机的结构质量显然会增加,轴和轴承的质量也会随之增加。总压比与发动机质量关系如图2所示,体现了发动机总压比和质量的比值与发动机总压比之间的关系。从图中可见,当发动机总压比大于15时,其比值与发动机总压比大致呈线性关系;当发动机总压比小于15时,又大致呈二次函数关系。因此,可以采用多项式来反映总压比与发动机质量之间的关系。

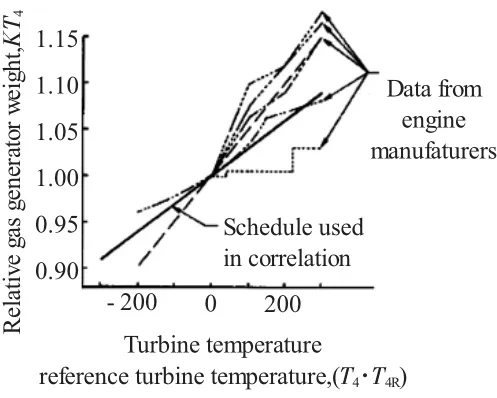

随着发动机设计水平的不断提高,涡轮前温度也随之不断升高。涡轮前温度升高一般会导致发动机质量增加。然而,发动机设计水平的提高和高性能材料的不断出现,涡轮前温度并不如预期中对发动机总质量有很大影响。涡轮前温度与发动机质量关系如图3所示。从图中可见涡轮前温度对质量的影响趋势。

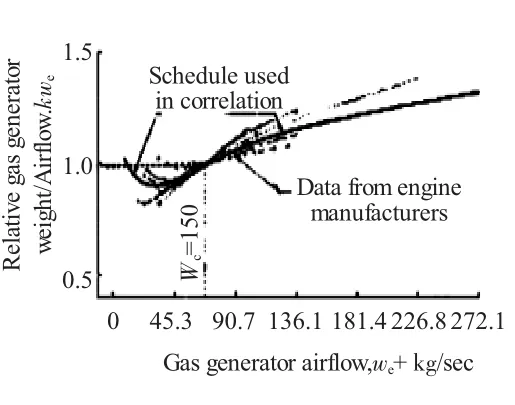

在实际设计中,发动机流量能够影响来流总温和发动机的径向尺寸,因此对发动机质量的影响较大。核心机流量与质量的比值随核心机流量变化的趋势如图4所示。从图中可见,该比值与流量之间可以表达成近似的二次函数关系。

图3 涡轮前温度与发动机质量关系

图4 空气流量与发动机质量关系

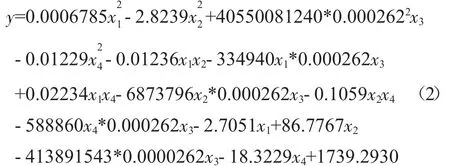

1.2质量估算的初级模型

搜集较常见的81台军用和民用发动机数据,部分数据见表1。为了提高拟合精度,将发动机数据分为3个涵道比范围进行拟合,分别为B≤1、1<B≤4 和B>4。在此基础上拟合响应面,将响应面作为质量估算的初级模型。基于上述分析,在该响应面中,涵道比以指数形式出现,其余参数都以一次项或二次项的形式出现,由于数据有限,拟合所得的响应面为含有交叉项的2阶多项式响应面。采用最小二乘法得到发动机质量估算的初级模型。

利用搜集的数据进行不同涵道比范围的响应面拟合,得到对应涵道比范围的响应面方程。

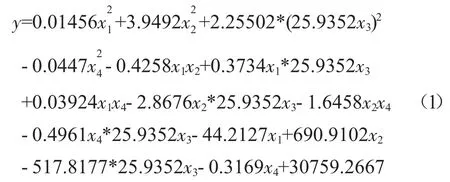

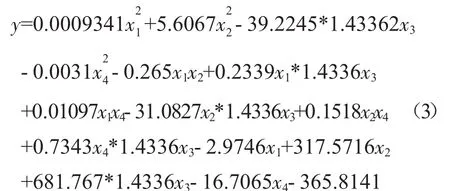

拟合所用的B≤1的发动机共有30台,得到响应面方程为

拟合所用的1<B≤4的发动机共有25台,得到的响应面方程为

拟合所用的B>4的发动机共有26台,得到的响应面方程为

式中:y为发动机的质量;x1为涡轮前温度;x2为总压比;x3为涵道比;x4为流量。除发动机涵道比为指数函数的形式之外,其余参数均以多项式函数的形式体现在方程中。

2 质量估算高级模型

高级模型考虑了发动机的流道参数、应力水平、材料特性、结构特点等因素,将发动机部件细分,分别估算其质量,累加得到整机质量。风扇、增压级、高压压气机、高压涡轮、低压涡轮都可分为若干级,主体部分质量为单级质量之和,每1级包括机匣、转子叶片、静子叶片、轮盘和级间连接件。在完成上述分解的基础上,建立发动机每个零部件的质量估算公式,进而完成发动机总体的质量估算。

2.1转子件质量估算的高级模型

旋转部件是发动机中最重要、负荷最大的部件,因此,轮盘、叶片、轴等转子件质量估算的高级模型精度是影响发动机方案设计的重要因素之一。为此,考虑转子件的强度设计要求建立转子件质量估算的高级模型。

表1 搜集到的发动机数据

2.1.1轮盘高级模型

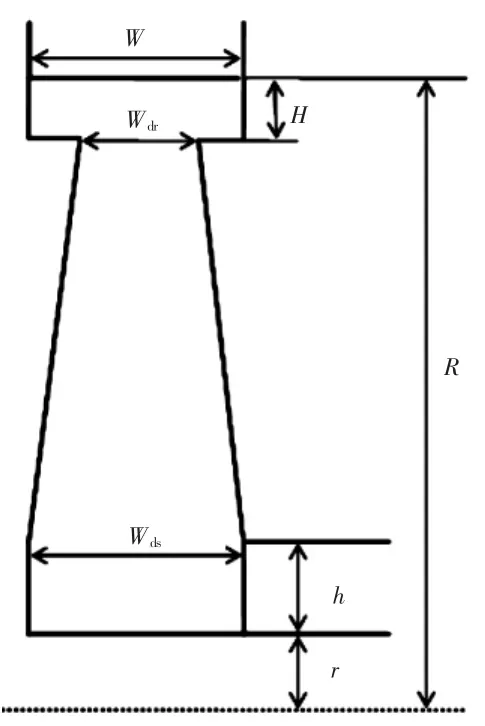

为了充分发挥材料的承载潜力,减轻质量,目前轮盘多为等强度设计[12]。在方案设计阶段,将风扇、压气机、增压级、涡轮部件的轮盘简化为由轮缘、辐板和轮毂3部分组成的模型,如图5所示。轮缘的尺寸设计与轮盘上叶片的尺寸有关,其厚度约等于叶片的弦长,高度可根据叶片榫头类型按经验值选取;辐板处采用等强度设计原则;轮毂处则假设为等厚度空心盘。

图5 轮盘简化模型

图中:W为轮缘厚度,约等于叶片的弦长;R为轮缘外半径,等于叶根半径Rh;轮缘高度H,根据榫头类型按经验值选取;Wdr、Wds分别为辐板外、内缘厚度;h为轮毂高度;r为轮毂内半径(轮盘中心孔半径)。

由叶片离心力引起的轮缘径向应力为

式中:σc为单个叶片离心拉伸应力;Ah为叶片根部的横截面积。

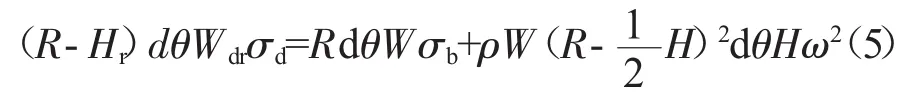

轮缘处采用均匀应力假设,计算辐板上缘处平衡叶片和轮缘离心力的厚度,由

其中:σd为轮缘设计应力;ω为轮盘旋转的角速度。

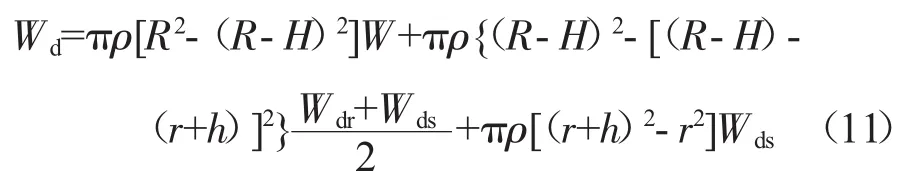

轮盘质量估算的流程如图6所示。(1)根据辐板处的应力水平确定辐板的上缘厚度;(2)给定中心孔半径初值,计算中心孔边应力,判断是否满足强度设计要求,若不满足,则通过减少辐板的高度增加中心孔半径的值,直到得到满足强度设计要求的中心孔半径(反复迭代);(3)假设辐板厚度按照指数规律变化[13],计算得到辐板下缘厚度;(4)计算轮盘体积,从而得到轮盘的质量。

在方案设计阶段,因为轮盘的最大应力出现在中心孔边部位,所以对孔边应力进行校核,得到满足强

得到辐板上缘厚度为度要求的中心孔尺寸。压气机盘只考虑由离心力引起的孔边周向应力,涡轮盘则需同时考虑由离心力和温度梯度引起的热应力的影响。给定轮毂中心孔半径初值(R-H-h-0.002 m)计算孔边应力σt。轮毂中心孔边周向应力 σt0和热应力σT0求法分别为

图6 轮盘质量计算流程

式中:μ为泊松比;ρ为轮盘材料密度;q为温度按照二次抛物线规律t=t0+qr2变化的系数;t0为孔边温度;α为材料的热膨胀系数。

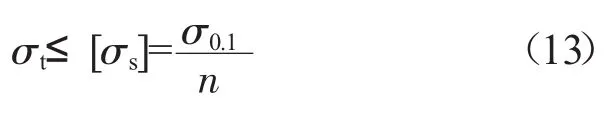

验证孔边应力是否满足

式中:[σs]为许用应力;在设计初满足,s为安全系数,取值为1.15。若不满足,则减少中心孔半径r的值,返回孔边应力的计算,直到得到小于许用应力对应的r的值。

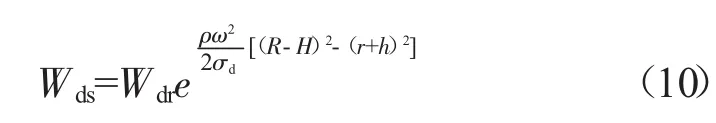

由于离心力的累加,辐板厚度一般随半径的减小而增大。基于均匀应力假设,辐板厚度按指数规律与轮缘速度的平方成正比,则辐板下缘厚度Wds(及轮毂厚度)为[13]

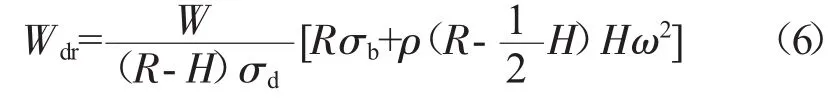

2.1.2叶片高级模型

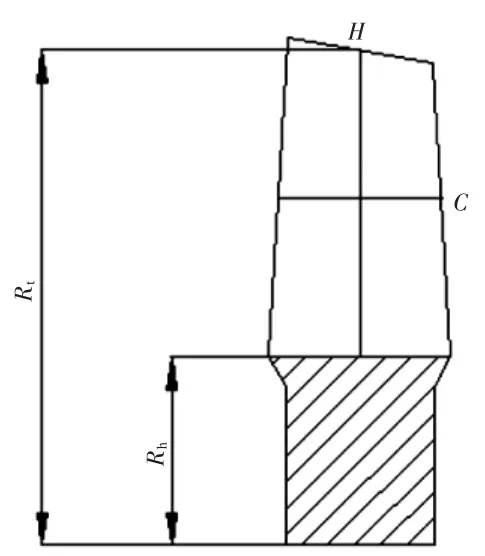

叶片简化模型如图7所示。从图中可见,转子叶片和静子叶片简化为四边形平板。在求出叶片体积后,即可求得叶片的质量,同时考虑强度设计要求。

图中:H为叶片的平均叶高;C为叶片的平均弦

基于以上计算,得到轮盘的质量长;Rt为叶尖半径,Rh为叶根半径。

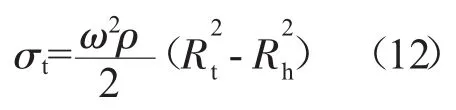

叶片根部的离心应力为

式中:ω为叶片旋转角速度;ρ为叶片的材料密度。按照设计标准

图7 叶片简化模型

式中:[σs]为许用应力;n为安全系数;压气机叶片取值为6,涡轮叶片取值为1.8[14]。

根据以上公式可求出叶片的叶根半径Rt。代入叶片的体积公式[5]

式中:AR为展弦比;K为1个与叶片轮毂比及榫头形式有关的系数。

从文献[8]中可知:(1)对于风扇、压气机和增压级叶片来说,当轮毂比小于0.75,K=0.0485,当轮毂比大于0.75时,有

(2)对于高压和低压涡轮叶片,动叶K值为0.195,静叶为0.144。

则叶片质量

2.1.3轴高级模型

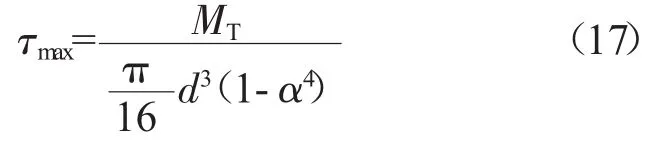

在轴的质量估算过程中,根据轴的外径、长度以及它所传递的扭矩,应用轴的应力公式可确定其内径尺寸。将轴看成1个空心圆柱体,轴的最大剪切应力为

其中:d为轴的外径;α为轴的内外径之比。

对于常用的轴类合金钢,剪切应力的取值为300~400 MPa[14]。根据此应力水平可确定上述式中α的取值。最大剪切应力满足

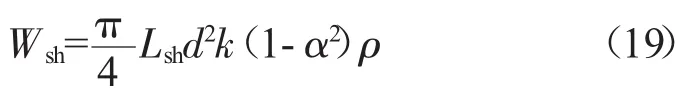

轴的质量为

式中:Lsh为轴的长度;k为经验系数,取值为2。

3 质量估算平台

在质量估算初、高级模型的基础上搭建了面向航空发动机方案设计阶段的质量估算软件平台,形成了1整套估算系统,并且建立了质量估算数据库,可实现质量估算相关参数数据的储存、查询和删除的功能。

3.1数据库平台开发与工具

在数据库的技术运用上,利用SqlServer2005数据库构建网络数据库,使数据库在这种方式下有效地管理分布式网络中的数据,使得可以通过客户端管理数据。服务器端主要完成数据存储的任务,计算任务在客户端完成,以减轻服务端的压力[15]。

在2层结构开发方式,采用目前用得比较广泛、对数据库访问支持能力比较强,具有可视化开发环境和面向对象程序设计方法的开发工具Visual Studio 2010,利用C#语言面向对象的编程方法,开发程序的各功能模块。

3.2程序设计与软件平台

程序按功能共分为3部分进行设计和开发,即数据录入系统、数据查询系统、质量估算系统。

数据录入系统:主要实现在参数数据库中建立发动机型号、输入部件数据并维护各种数据之间的关联,实现参数数据的入库和对数据的管理,为查询数据建立数据源。

数据查询系统:实现对参数数据库中的参数数据的查询和修改功能。

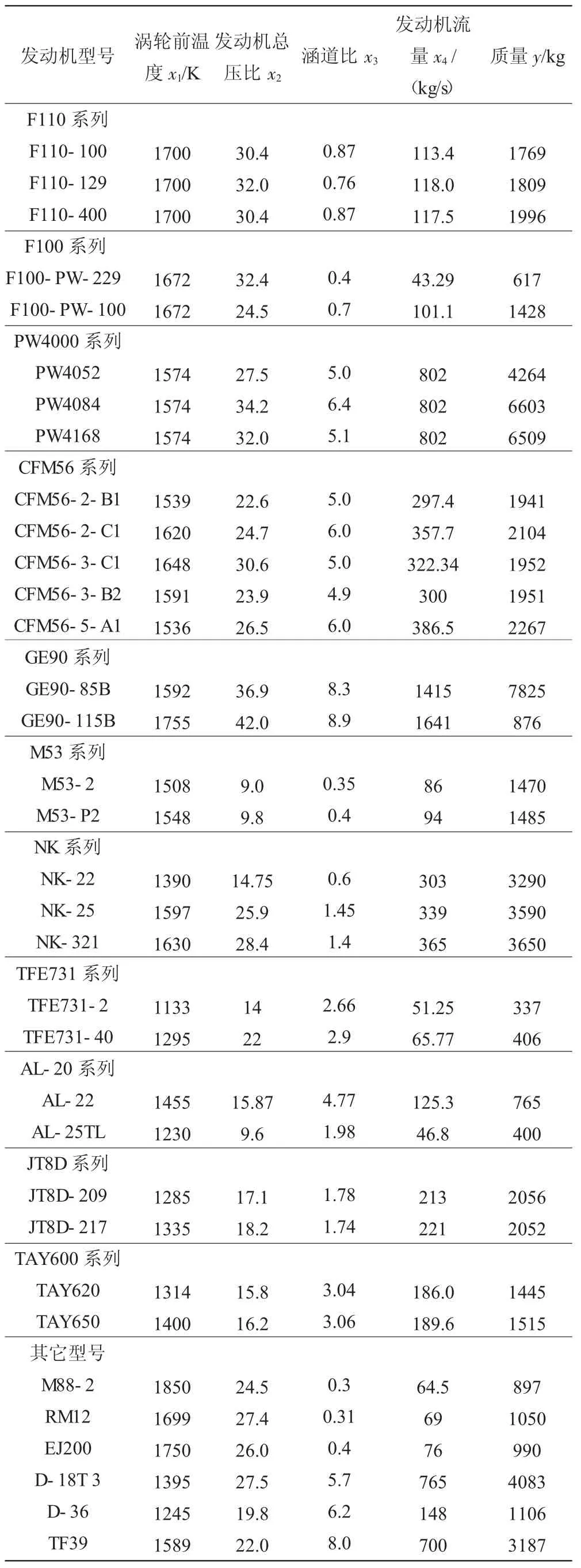

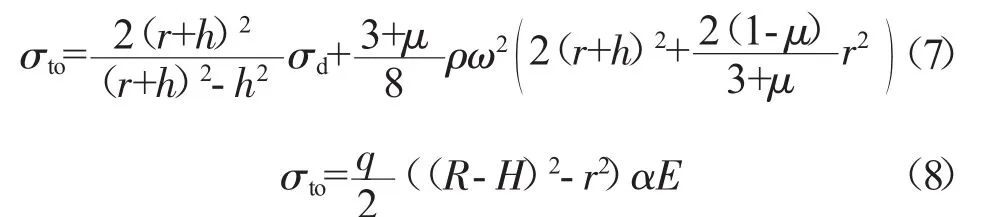

质量估算系统:主要实现针对录入数据或者存量数据,估算目标部件的质量,并给出相应的提示。高级质量估算界面如图8所示。

图8 高级质量估算界面

4 实例计算

4.1实例1

利用质量评估平台对发动机方案设计阶段的初级模型进行了验证。将未用于拟合的发动机数据代入模型中,在B≤1内的AL31F发动机参数代入初级模型,得到的质量为1617 kg,误差为5.57%;将1<B≤4围内的FJ44-1A发动机数据代入初级模型,得到质量为 252 kg,误差为 23.2%;将 B>4内的CFM56-5-C2发动机数据代入初级模型,得到质量为2896 kg,误差为13.9%。初级模型的误差范围在25%以内。

4.2实例2

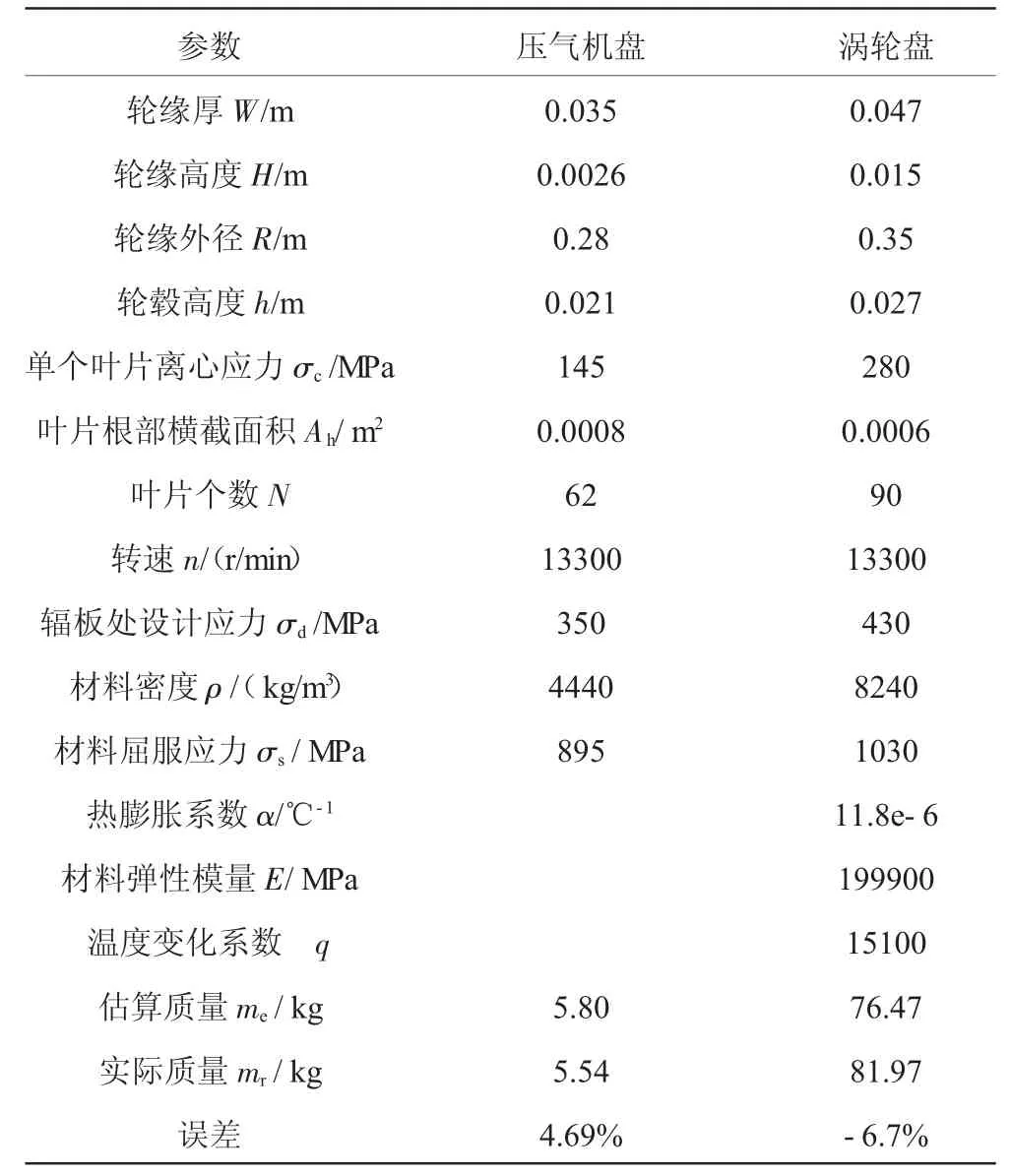

对某型发动机高压压气机第2级轮盘和高压涡轮第1级盘进行了质量估算,估算结果见表2。估算结果与实际盘质量误差在7%之内,表明所提出的高级模型具有较高的精度。

表2 轮盘质量估算参数

4.3实例3

对某型发动机风扇叶片进行了质量估算,叶片材料为TC4,转速为3200 r/min,叶尖半径0.85 m,弦长0.297 m,叶片实际质量为9.75 kg。根据式(12)~(16)估算其质量为9.44 kg,误差为-3.18%。

4.4实例4

对某型发动机高压涡轮第2级叶片进行了质量估算,材料为DD6,转速为18750 r/min,叶尖半径为0.3 m,弦长为0.04 m,涡轮叶片的实际质量为0.165 kg,根据式(12)~(16)估算其质量为0.156 kg,误差为-5.45%。

4.5实例5

某型发动机涡轮轴,材料为GH4169,外径为0.0322 m,长度为1.1 m,扭矩为983.62 N·m,实际质量为5.0495 kg,根据式(17)~(19)估算质量为5.0973 kg,误差为0.98%。

4.6实例6

某型发动机涡轮轴,材料为镍基高温合金,外径为0.135 m,长度为1.41 m,传递扭矩为81340 N·m,实际质量为9.9839 kg,根据式(17)~(19)估算质量为9.8451 kg,误差为1.4%。

5 结论

(1)建立了面向方案设计阶段的发动机质量估算初级模型,误差在25%以内,满足对初级模型的要求。

(2)考虑了结构强度设计要求,完善了轮盘、叶片、轴等典型转子件质量估算高级模型,误差在7%以内,提高了估算精度。

(3)开发了面向方案设计阶段的发动机质量估算软件平台,为发动机的初步设计提供有益的参考。

[1]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006:24-26.

CHEN Guang.Structure design of aeroengine[M].Beijing:Beihang University Press,2006:24-26.(in Chinese)

[2]Sagerser D A,Lieblein S,Krebs R P.Empirical expressions for estimating length and weight of axial-flow components of VTOL powerplants[R].NASA-TM X-2406,1972.

[3]王甫君.涡轴、涡桨发动机重量和尺寸估算方法[D].北京:北京航空航天大学,1994.

WANG Fujun.A method to estimate the weight and dimension of turbo-shaft or turbo-prop engine[D].Beijing:Beihang University,1994. (in Chinese)

[4]Gerend R P,Roundgill J P.Correlation of gas turbine engine weight and dimension[R].AIAA-70-669.

[5]Pera R J,Onat E,Klees G W,et al.A method to estimate weight and dimensions of aircraft gas turbine engines[R].NASA-77-CR-135170.

[6]Onet E,Kless G W.A method to estimate weight and dimensions of large and small gas turbine engines[R].NASA-79-21295.

[7]Hale P L.A method to estimate weight and dimensions of small aircraft propulsion gas turbine engines[R].AIAA-82-23037.

[8]Tong M T.A computer code for gas turbine engine weight and disk life estimation[J].ASME 2002-GT-30500.

[9]郭淑芬,陈军.涡喷与涡扇发动机重量估算方法 [J].航空发动机,1999(2):8-10.

GUO Shufen,CHEN Jun.A method of weight estimation of turbojets and turbofans engines[J].Aeroengine,1999(2):8-10.(in Chinese)

[10]黄志勇,陈伟,高德平.航空发动机压气机转子质量预估方法研究[J].燃气涡轮试验与研究,2004,17(4):24-26.

HUANG Zhiyong,CHEN Wei,GAO Deping.An investigation on prediction methods of aeroengine compressor rotor weight[J].Gas Turbine Experiment and Research,2004,17(4):24-26.(in Chinese)

[11]杨龙龙,陈玉春,樊巍,等.一种航空发动机轮盘尺寸与重量预估方法[J].航空工程进展,2014,5(1):124-129.

YANG Longlong,CHEN Yuchun,FAN Wei,et al.A method of size and weight estimation of aeroengine disk[J].Advances in Aeronautical Science and Engineering,2014.5(1):124-129.(in Chinese)

[12]Mattingly J D,Heiser W H.Aircraft engine design[M].New York:American Institute of Aeronautics,Inc.,2002:56-58.

[13]潘代锋,伏宇.一种预估涡喷/涡扇发动机重量的方法[J].燃气涡轮试验与研究,2010(3):49-51.

PAN Daifeng,FU Yu.A method of preestimation for turbojet/turbofan engine weight[J].Gas Turbine Experiment and Research,2010(3):49-51.(in Chinese)

[14]宋兆泓.航空燃气涡轮发动机强度设计[M].北京:北京航空学院出版社,1988:25-29.

SONG Zhaohong.Strength design of aeroengine[M].Beijing:Beihang University Press,1988:25-29.(in Chinese)

[15]何琳楠.航空发动机设计中共享数据库及其Web应用的开发[D].成都:电子科技大学,2008

HE Linnan.Shared database and Web application development in the design of aeroengine[D].Chengdu:University of Electronic Science and Technology of China,2008.(in Chinese)

(编辑:张宝玲)

Estimation Method of Aeroengine Weight at Concept Design Stage

HU Dian-yin1,2,HU Dan1,3,HUO Feng3,FAN Jiang1,2,CHEN Gao-xiang1,2

(1.School of Energy and Power Engineering,Beihang University,Beijing 100191,China;2.Collaborative Innovation Center of Advanced Aero-Engine,Beijing 100191,China;3.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to accurately estimate the weight of aeroengine in the stage of concept design and improve prediction accuracy of evaluation model.Aiming at design characteristics in the stage of aeroengine concept design,a primary model was established.Meanwhile,in view of the strength requirements,advanced models to predict the weights of the components including disk,blade and shaft were improved.Model database was established and the aeroengine weight estimation platform for concept design stage was developed.The primary model and advanced model were calculated and verificated by the platform.The results show that the errors of the primary and advanced weight models are 25%and 7%respectively,confirming that the primary model and advanced model have higher accuracy and can be used for evaluating the components'weights in the concept design of aeroengine.

weight estimation;primary model;advanced model;stress distribution;concept design stage;areoengine

V 232.3

A

10.13477/j.cnki.aeroengine.2016.02.006

2015-09-18基金项目:国家自然科学基金(51305012,51375031)、航空科学基金(2014ZB51)资助

胡殿印(1980),女,博士,副教授,研究方向为航空发动机结构设计及疲劳寿命;E-mail:hdy@buaa.edu.cn。

引用格式:胡殿印,胡丹,霍枫,等.面向方案设计阶段的发动机质量评估方法[J].航空发动机,2016,42(2):27-33.HUDianyin,HUDan,HUOFeng,etal. Estimationmethodforaeroengineweightatconceptdesignstage[J].Aeroengine,2016,42(2):27-33.