前缘半径对钛合金叶片抗外物损伤能力影响的数值分析

2016-09-23孙护国李永建

孙护国,李永建,叶 斌

(1.海军航空工程学院青岛校区,山东青岛260041;2.中航工业航空动力机械研究所,湖南株洲412002)

前缘半径对钛合金叶片抗外物损伤能力影响的数值分析

孙护国1,李永建2,叶斌1

(1.海军航空工程学院青岛校区,山东青岛260041;2.中航工业航空动力机械研究所,湖南株洲412002)

为分析航空发动机压气机叶片前缘半径的选取对其抗外物损伤(FO D)能力的影响,对TC4合金制成的转子叶片的外物损伤过程进行了数值模拟研究。结果表明:增大叶片前缘半径可以提高叶片抗外物损伤的能力,不同撞击速度或撞击角度下前缘半径对抗FO D的影响程度不同。叶片前缘半径对残余应力大小和分布范围大小的影响较大,对残余应力分布的趋势影响不大。

外物损伤;数值模拟;叶片前缘;损伤尺寸;残余应力;航空发动机

0 引言

航空发动机在近地面使用时,经常会遭受沙粒、石块等硬物的冲击而使叶片损伤,称作“外物损伤”(Foreign Object Damage,简称FOD)[1]。

外物冲击会造成微观缺陷和残余应力等,外物损伤不能简单地看作普通缺口[2]。由于损伤缺口附近的残余应力测量困难,为了更准确地研究残余应力对叶片疲劳性能的影响,国内外学者普遍采用数值模拟的方法进行研究[3-5],利用空气炮模拟外物损伤进行验证并观察叶片微观特征[6-12]。

真实叶片前缘半径可能会影响叶片抗外物损伤的能力,本文采用LS-DYNA软件对带有不同前缘半径的模拟叶片进行数值仿真计算分析,研究前缘半径对叶片抗外物损伤冲击能力的影响。

1 叶片材料及本构模型

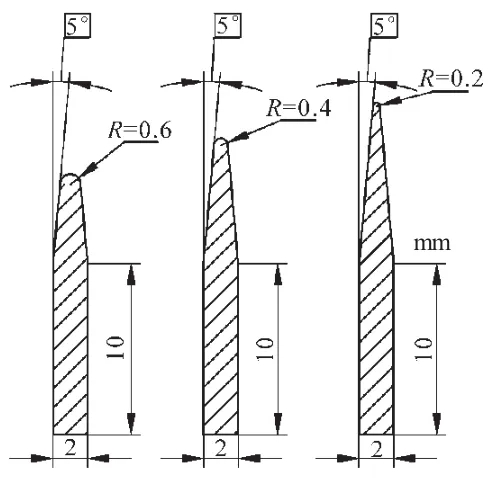

图1 不同前缘半径的模拟叶片

1.1叶片材料及尺寸

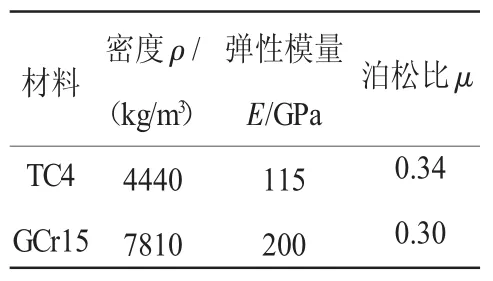

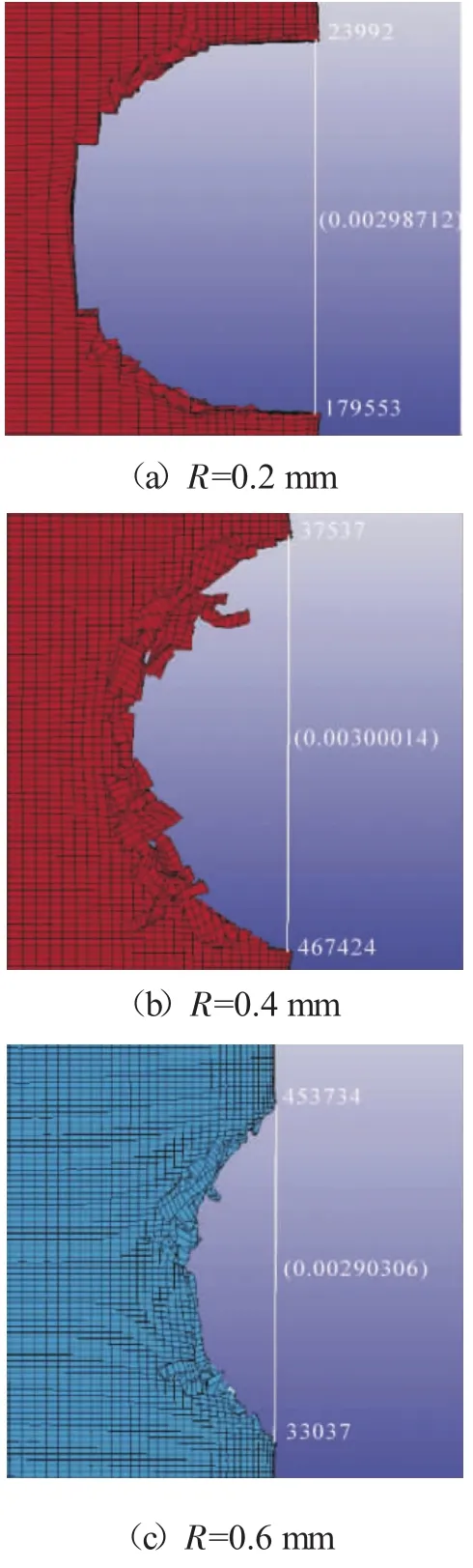

选择不同前缘半径R(分别为0.2、0.4、0.6 mm)来研究前缘形状的影响,叶片模型如图1所示。目前航空发动机转子叶片常用TC4合金制成,外物是直径为3 mm的钢珠,2种材料部分参数见表1[13-14]。

表1 TC4合金部分材料参数

1.2材料本构模型及状态方程

在固体力学中,用材料模型来描述材料应力与应变之间的关系,如Johnson-Cook模型就是其中1种。Johnson-Cook模型是Johnson和Cook于1983年针对高速冲击和爆炸侵彻问题提出的1种经验模型,由本构模型和失效模型2部分组成。另外,在使用Johnson-Cook模型时,还需同时提供材料的状态方程,此处选用适用于金属材料的Gruneisen状态方程[15]。

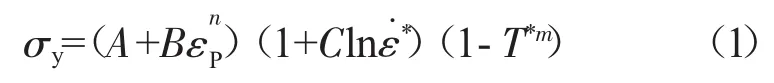

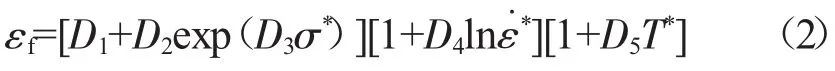

1.2.1Johnson-Cook本构模型[16]

式中:σy为Von Mises流动应力;A、B、n、C和m为材料参数;εP为等效塑性应变;,为无量纲等效塑性应变率,为参考应变率;T*=(T-Tr)/(Tm-Tr),为无量纲温度,Tr为参考温度,一般取室温,Tm为材料熔点温度。

在式(1)中,等号右边第1个因子表示应变强化作用,第2个因子表示瞬时应变率敏感度,第3个因子表示温度对流动应力的软化作用。Johnson-Cook本构模型简单地将应变、应变率和温度影响因素相乘,利用少量的试验数据便可以确定这些参数。一般基于控制应变率恒定的材料动态力学性能试验,由应变率ε.0、室温Tr下的试验数据可拟合出参数A、B、n,由室温Tr、不同应变率下的试验数据可拟合出参数C,由某一应变率、不同温度下的试验数据可拟合出参数m。

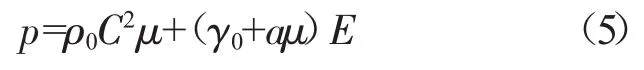

1.2.2Johnson-Cook失效模型[7]

式中:εf为失效(塑性)应变;D1~D5为失效参数;σ*为静水压力与等效应力的比值,即σ*=p/σeff=-σm/σeff,σm为平均应力,σm/σeff也被称为应力3轴度。

在材料的动态失效过程中,考虑到应力状态、应变率和温度均是变化的,因而选用如下的塑性应变累积准则来判断材料失效

式中:Δεp为塑性应变增量;D为损伤参数,当D值累积到1时,则材料失效。

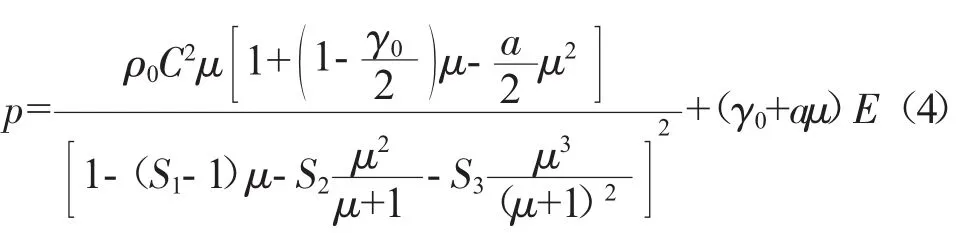

1.2.3Gruneisen状态方程[7]

在高应变率、大变形条件下,金属材料的变形通常可以分为体积变形和剪切变形2部分。剪切变形可用前述的Johnson-Cook本构模型来描述,而体积变形则需用相应的状态方程来描述。状态方程通过关于密度、能量和温度的表达式计算压力,从而决定材料的静水或体积行为。选用Gruneisen状态方程计算压力,当材料处于压缩状态时,其具体表达式为

当材料处于膨胀状态时,其具体表达式为

式中:E为初始单位体积内能;C为曲线vs-vp(冲击波速度-质点速度曲线)的截距;S1、S2和S3为vs-vp曲线斜率的系数;γ0为Gruneisen常数;a为对γ0的1阶体积修正;ρ0为材料密度;μ为体应变。

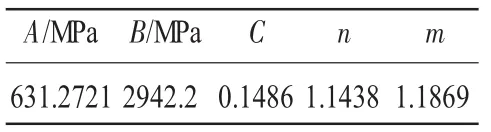

1.2.4材料参数

文献[5]所拟合的Johnson-Cook本构、失效模型参数,分别见表2、3。

表2 Johnson-Cook本构模型参数

表3 Johnson-Cook失效模型参数

2 计算结果分析

对冲击过程进行数值模拟,外物冲击的角度为入射方向与试件厚度的对称面之间的夹角,冲击位置中心为对称面与前缘的交点,如图2所示;测量冲击损伤后带前缘叶片的损伤缺口大小,损伤参数定义如图3所示。

图2 外物冲击位置和角度

图3 缺口尺寸

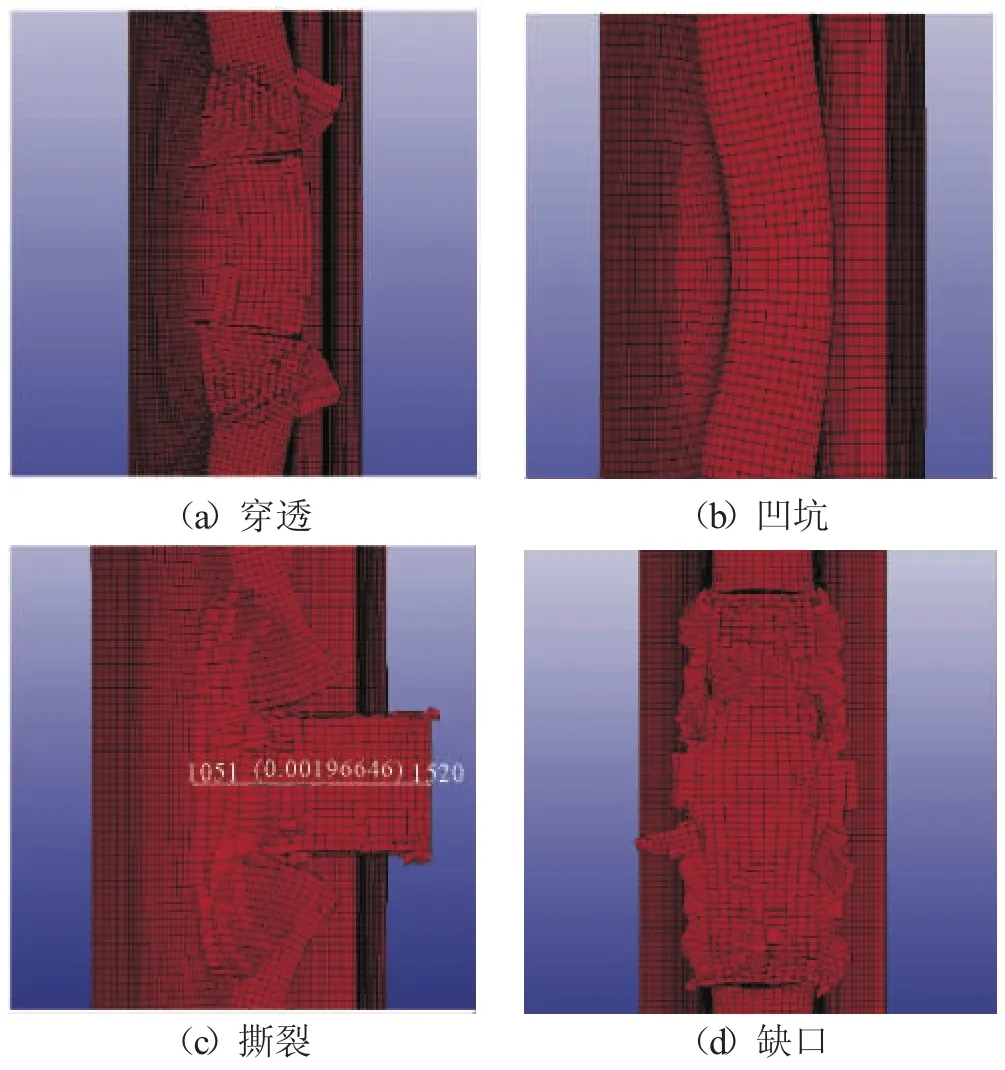

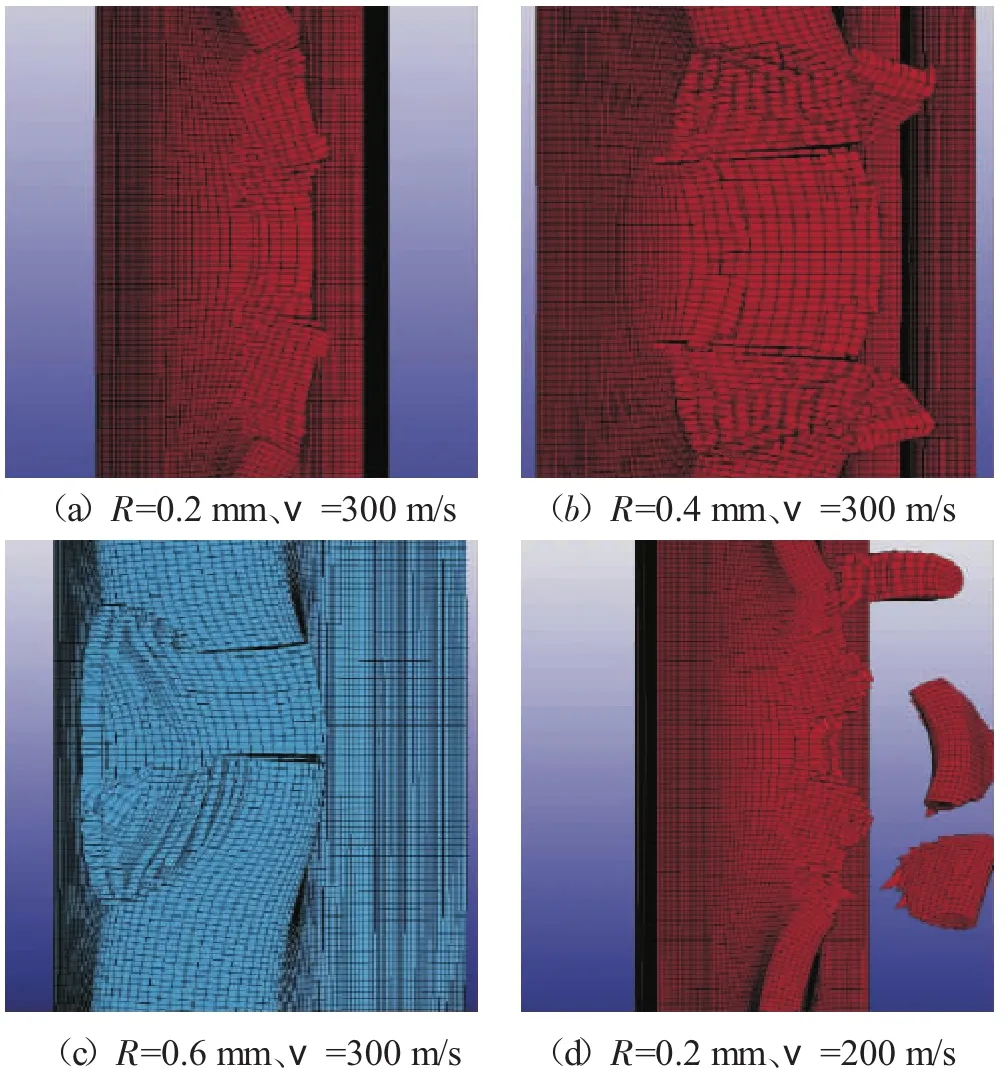

通过分析不同撞击速度、角度情况下的冲击损伤来研究前缘形状对冲击损伤的影响。选取的撞击速度ν=200、250、300 m/s,撞击角度分别为0°、30°、60°、90°(垂直于叶片厚度方向),前缘半径分别为0.2、0.4、0.6 mm,共36种撞击条件。不同撞击条件下外物损伤的形貌不同,对于材料丢失不明显的定义为凹坑,材料丢失明显的损伤又可以分为缺口、撕裂和穿透。撞击0°的损伤沿厚度中截面是对称的,定义为缺口;产生较大损失,但损伤材料未脱离母体的定义为撕裂;产生较大损失且损伤材料脱离母体的损伤定义为穿透,损伤类型如图4所示。对每种撞击条件下的损伤缺口进行测量,损伤缺口尺寸见表4。

图4 损伤类型

2.1不同撞击速度结果分析

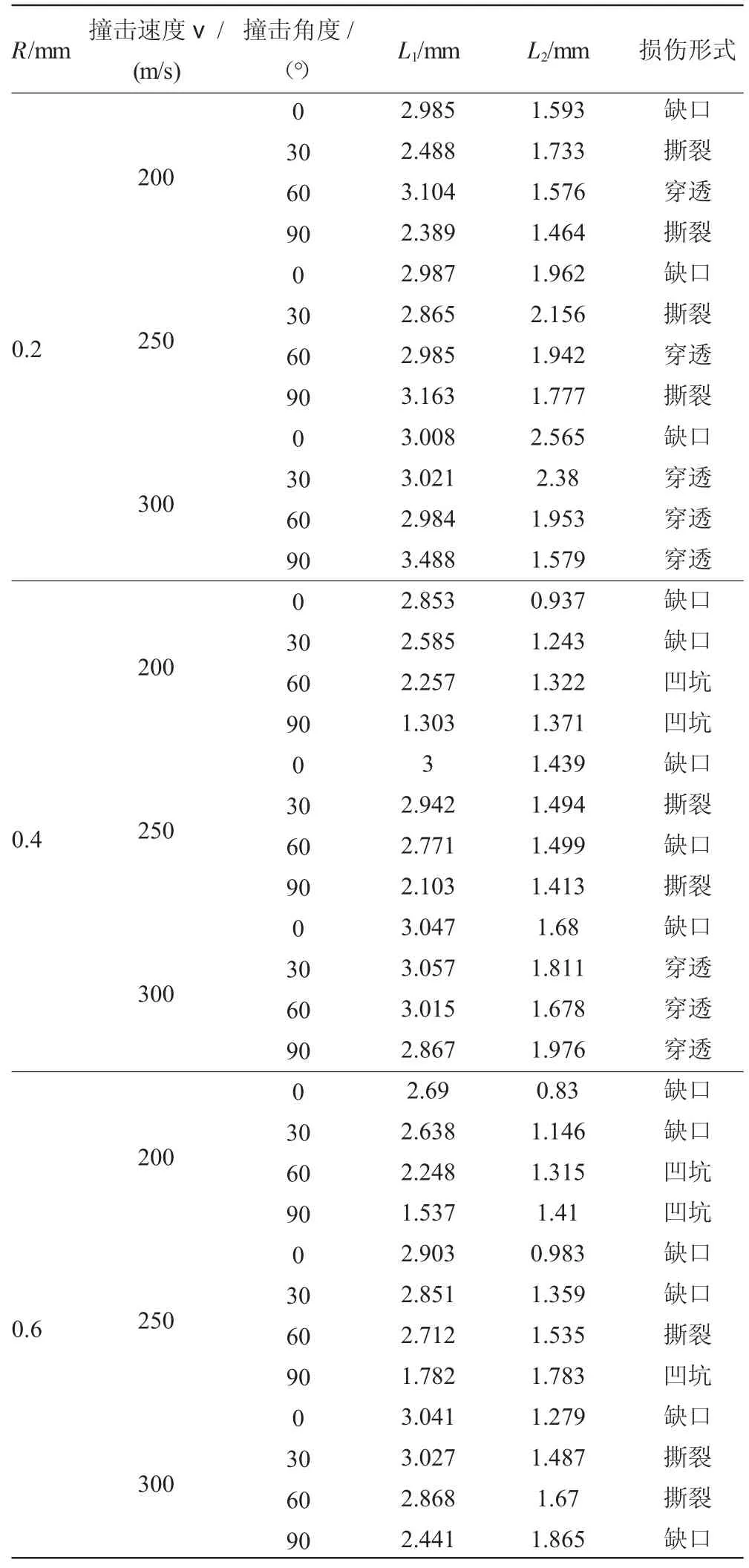

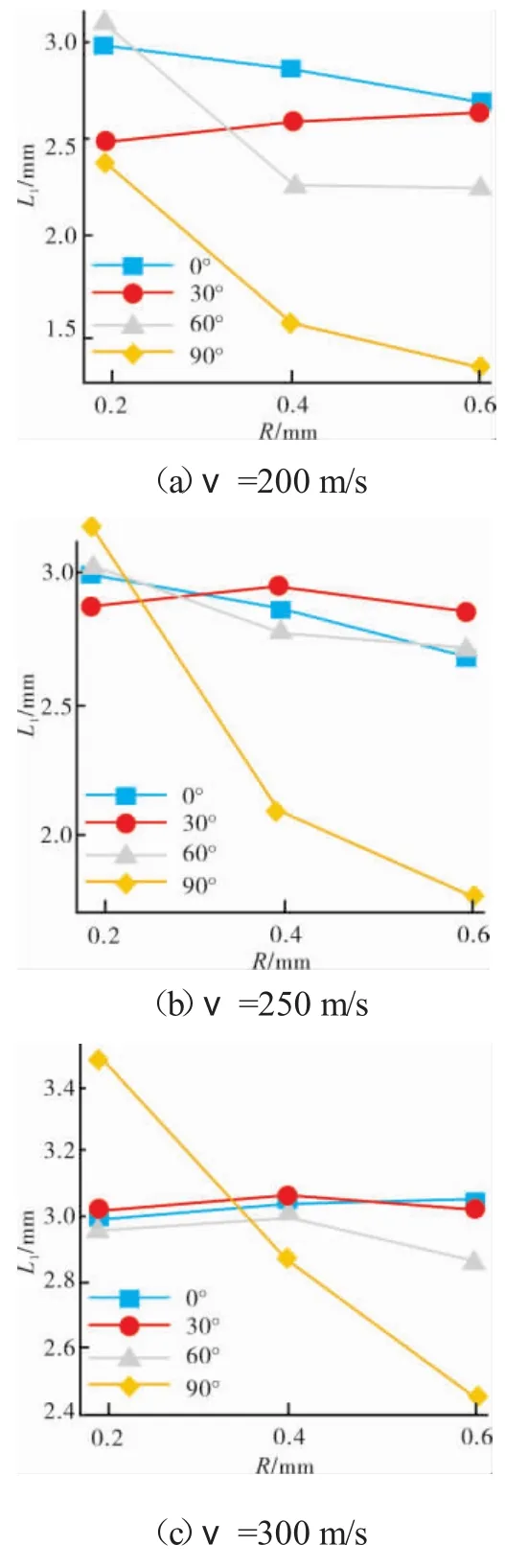

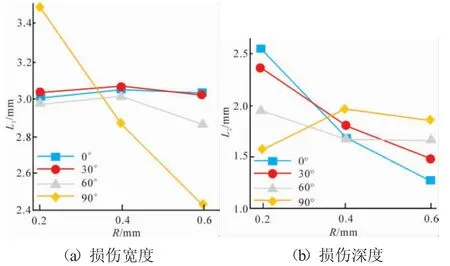

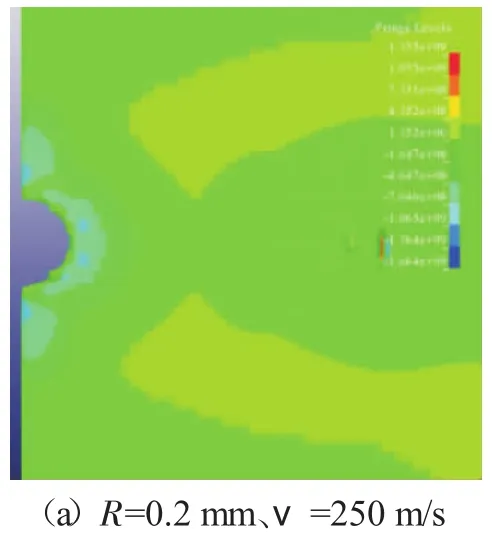

各速度下不同前缘半径损伤缺口宽度如图5所示。从图中可见,随着速度的增大,前缘半径对冲击损伤宽度L1的影响程度降低。而L2的变化则相对复杂,这是由于损伤类型不同所致,对于穿透或凹坑,前缘半径对损伤尺寸的影响程度较小,而对于撕裂或缺口,前缘半径对损伤尺寸的影响程度较大。在ν=250 m/s、撞击为角度0°时不同前缘半径损伤如图6所示。从图中可见,在0°撞击条件下,随着前缘半径的增大,冲击损伤的宽度L1略有减小,而深度L2明显减小,由此可知增加前缘半径可以增强叶片的抗外物损伤能力。部分情况的冲击损伤缺口如图7所示。从图7(a)、(b)、(c)中可见,在ν=300 m/s、撞击角度为90°时,在R=0.2、0.4 mm的损伤属于穿透,二者相近,而在R=0.6 mm的损伤属于凹坑,尺寸与0.2、0.4 mm不同;从图7(d)、(e)、(f)中可见,在ν=200 m/s、撞击角度为30°时,R=0.4、0.6 mm损伤为凹坑(尺寸接近),而R=0.2 mm损伤为穿透。而图6中的损伤为缺口,前缘半径对损伤尺寸影响程度就比较大。

表4 损伤缺口尺寸

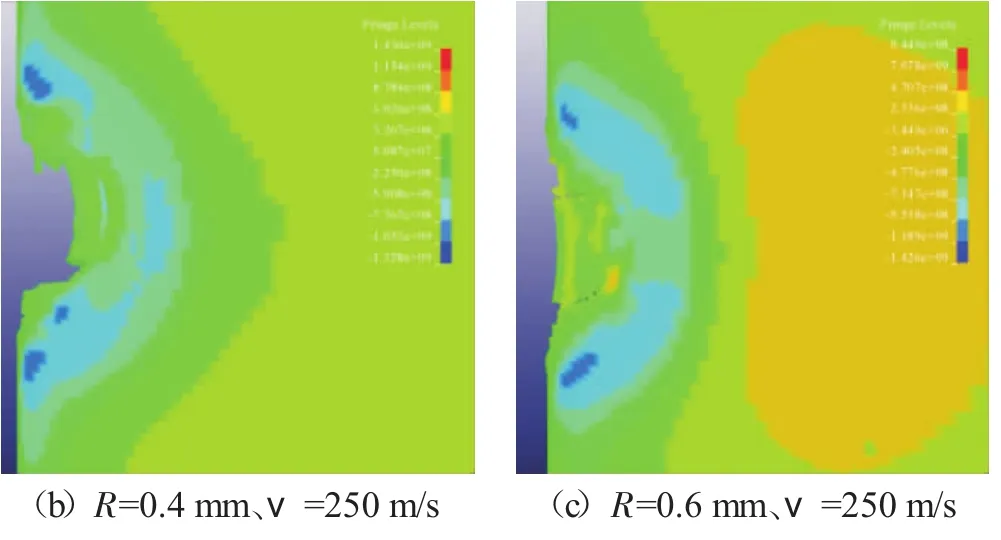

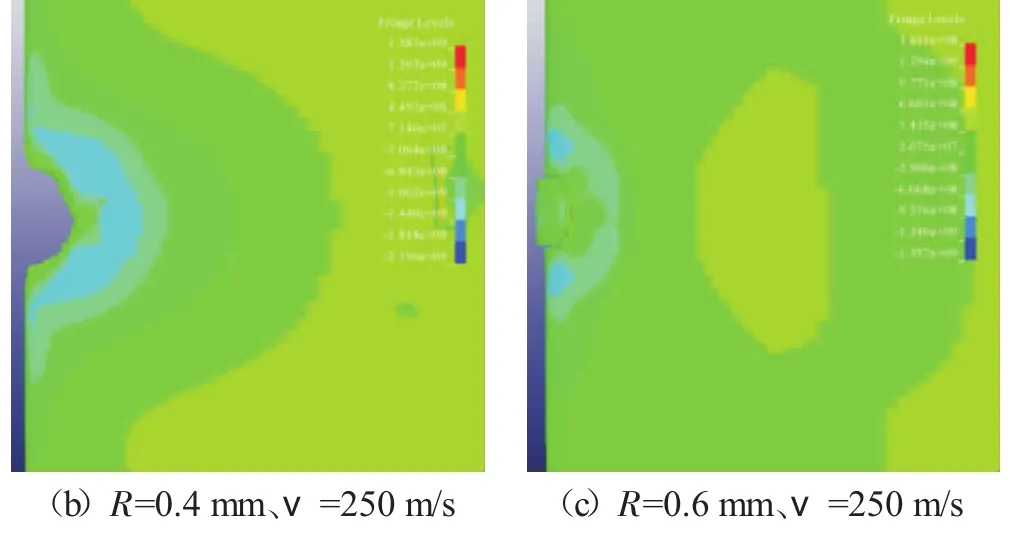

撞击角度为30°残余应力分布如图8所示。数值分析结果表明,前缘半径的改变不仅影响残余应力的大小,而且不同前缘形状的外物损伤区的残余应力分布及影响区域有较明显的差异。

图5 各速度下不同前缘半径损伤缺口宽度

图6 ν=250 m/s、撞击角度为0°时不同前缘半径损伤

2.2不同撞击角度结果分析

在不同撞击角度下,叶片前缘的形状对叶片抗外物损伤能力的影响是不同的。各撞击角度不同前缘半径的损伤深度如图9所示。从图中可见,除撞击角度为90°时,前缘半径对损伤宽度的影响很小。撞击角度为60°的残余应力分布如图10所示。从图中可见,随着撞击角度增加,前缘半径对损伤深度L2的影响程度减小。

图8 撞击角度为30°的残余应力分布

图9 各撞击角度不同前缘半径的损伤尺寸(ν=300 m/s)

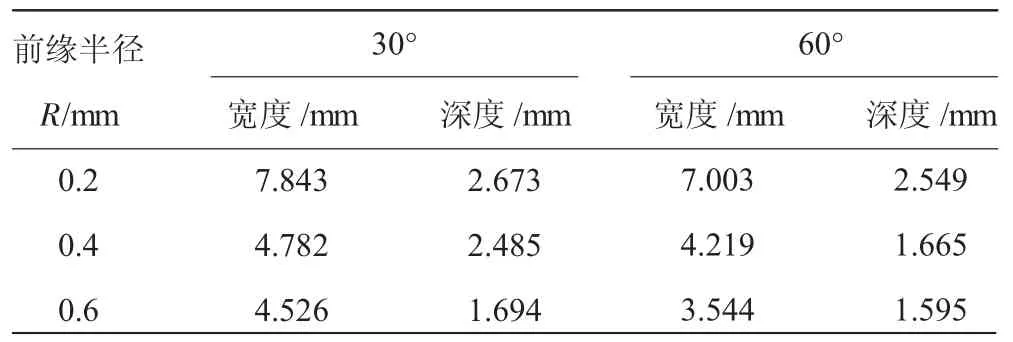

分析图8、10可知,改变撞击角度,叶片前缘损伤区域的残余应力大小和分布范围也存在较大差异,分别见表5。在撞击损伤区域附近会产生较大的残余压应力,且随前缘半径增大残余压应力范围减小,远离损伤区域残余应力为拉应力,且距离较远,残余拉应力值较高。

图10 撞击角度为60°的残余应力分布

表5 撞击角度分别为30°、60°残余压应力范围

3 结论

采用LS-DYNA软件通过改变撞击速度、撞击角度对不同前缘半径叶片的外物损伤过程进行数值模拟,得出以下结论:

(1)叶片前缘半径会对冲击造成的叶片损伤尺寸产生影响。

(2)在低速冲击下,叶片损伤主要为缺口,前缘半径的增大对叶片抗外物损伤能力的增加作用明显。在高速冲击下,叶片损伤为穿透,前缘半径的减小对叶片抗外物损伤能力的削弱作用不明显。

(3)随着撞击角度增大,前缘半径对叶片损伤深度的影响程度减小。

(4)叶片前缘形状对残余应力大小和分布范围大小的影响较大,在撞击损伤区域附近会产生加大的残余压应力。

(5)增大叶片前缘半径可以提高叶片抗外物损伤能力,但叶片前缘半径对叶片气动性能也有影响,在进行叶片抗外物损伤设计时,前缘半径的选择需综合考虑强度与气动性能。

[1]关玉璞,陈伟,高德平.航空发动机叶片外物损伤研究现状[J].航空学报,2007,28(4):852-856.

GUAN Yupu,CHEN Wei,GAO Deping.Present status of investigation of foreign object damage to blade in aero engine[J].Acta Aeronautica et Astronautica Sinica,2007,28(4):852-856.(in Chinese)

[2]Duó P,Liu J,Dini D,et al.Evaluation and analysis of residual stresses due to Foreign Object Damage[J].Mechanics of Materials,2007,39:199-211.

[3]Thompson S R,Ruschau J J,Nicholas T.Influence of residual stresses on high cycle fatigue strength of Ti-6Al-4V subjected to Foreign Object Damage[J].International Journal of Fatigue,2001,23:405-412.

[4]Kishore R.Finite element simulation of blade row viscous interactions:vane vibratory stress prediction[J].Journal of Propulsion and Power,2007,23(1):212-220.

[5]胡绪腾,张雪强,宋迎东.状态方程对叶片外物损伤数值模拟结果的影响[J].航空计算技术,2013,43(1):22-24.

HU Xuteng,ZHANG Xueqiang,SONG Yingdong.Effect of equation of state on numerical simulation results of outer object damage to aeroengine blades[J].Aeronautical Computing Technique,2013,43(1):22-24.(in Chinese)

[6]尹冬梅,钱林方,栗保明,等.外物形状对发动机叶片中残余应力场的影响分析[J].机械强度,2014,34(3):355-360.

YIN Dongmei,QIAN Linfang,LI Baoming.Analysis for effects of foreign object shape on the residual stress field of engine blade[J].Journal of Mechanical Strength,2012,34(3):355-360.(in Chinese)

[7]潘辉,赵振华,陈伟.航空发动机叶片外物损伤试验模拟方法[J].航空发动机,2012,38(1):52-54.

PAN Hui,ZHAO Zhenhua,CHEN Wei.Aeroengine blade Foreign Object Damage test simulation method[J].Aeroengine,2012,38(1):52-54.(in Chinese)

[8]潘辉.叶片外物损伤的特征分析及模拟试验研究[D].南京:南京航空航天大学,2012.

PAN Hui.Research on damage characteristics and simulation test of Foreign Object Damage of blade[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012.(in Chinese)

[9]刘超,赵振华,陈伟.叶片外物损伤的试验模拟及其疲劳强度的研究[J].推进技术,2014,35(3):404-407.

LIU Chao,ZHAO Zhenhua,CHEN Wei.Investigations into simulation test and fatigue strength of Foreign Object Damage of blades[J].Journal of Propulsion Technology,2014,35(3):404-407.(in Chinese)

[10]葛宁.发动机叶片抗外物损伤能力评估技术研究[D].南京:南京航空航天大学,2012.

GE Ning.Research on evaluate technology about resistance to Foreign Object Damage of engine blade[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012.(in Chinese)

[11]张雪强.钛合金叶片外物损伤试验与数值模拟研究[D].南京:南京航空航天大学,2012.

ZHANG Xueqiang.Research on experimental and numerical simulation of Foreign Object Damag to titanium alloy blades[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012.(in Chinese)

[12]Spanrad S,Tong J.Characterization of Foreign Object Damage(FOD)and early fatigue crack growth in laser shock peened Ti-6Al-4V aerofoil specimens[J].Procedia Engineering,2010,2:1751-1759.

[13]《中国航空材料手册》编辑委员会编.中国航空材料手册:第4卷钛合金、铜合金[M].北京:中国标准出版社,2001:104-132.

China Aeronautical Materials Handbook Editorial Board.China aeronautical materials handbook:titanium alloy,copper alloy(4th volume)[M].Beijing:China Standard Press,2001:104-132.(in Chinese)

[14]《中国航空材料手册》编辑委员会编.中国航空材料手册:第1卷结构钢、不锈钢[M].北京:中国标准出版社,2001:502-514.

China Aeronautical Materials Handbook Editorial Board.China aeronautical materials handbook:structural steel,stainless steel(1st volume)[M].Beijing:China Standard Press,2001:502-514.(in Chinese)

[15]陈敏.TC4钛合金力学性能测试及动力材料模型研究[D].南京:南京航空航天大学,2012.

CHEN Min.Research on mechanical properties test and dynamic material model of Ti6Al4Valloy[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012.(in Chinese)

[16]Livermore Software Technologies Corporation(LSTC).LS-DYNA keyword user's manual[M].Livermore,California:Livermore Software Technologies Corporation(LSTC),2013:84-89.

(编辑:张宝玲)

Numerical Analysis of Effects of Leading Edge Radius on Resistance to Foreign Object Damage Capability of Titanium Alloy Blade

SUN Hu-guo1,LI Yong-jian2,YE Bin1

(1.Navy Aeronautical Engineering Academy Qingdao Branch,Qingdao Shandong 266041,China;2.AVIC China Aviation Powerplant Research Institute,Zhuzhou Hunan 412002,China)

In order to analysis the effects of the selection of blade leading edge radius on resistance to Foreign Object Damage(FOD)in aeroengine,numerical simulations of FOD process for TC4 alloy blade were conducted.The results show the augmentation of radium can increase the FOD resistance,the effects vary with different striking velocities and angles.The leading edge radium has strong effects on residual stress value and distribution rang,and minor-impact on the distribution trends.

Foreign Object Damage;numerical simulation;blade leading edge;size of damage;residual stress;aeroengine

V 232.4

A

10.13477/j.cnki.aeroengine.2016.02.001

2015-10-07

孙护国(1966),男,博士,教授,研究方向为航空宇航推进理论与工程及直升机动力装置;E-mail:sunhg_qh@sina.com。

引用格式:孙护国,李永建,叶斌.前缘半径对钛合金叶片抗外物损伤能力影响的数值分析[J].航空发动机,2016,42(2):1-6.SUNHuguo,LIYongjian,YE Bin.NumericalanalysisofeffectsofleadingedgeradiusonresistancetoForeignObjectDamagecapabilityoftitaniumalloyblade[J].Aeroengine,2016,42(2):1-6.