亚硫酸盐体系置换镀金的性能表征及工艺优化

2016-09-22李冰李宁谢金平范小玲宗高亮

李冰,李宁,*,谢金平,范小玲,宗高亮

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

亚硫酸盐体系置换镀金的性能表征及工艺优化

李冰1,李宁1,*,谢金平2,范小玲2,宗高亮2

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

针对亚硫酸盐体系镀金液的稳定性和镀层均匀性问题,制定了测试评估方法及工艺改进方案。提出了高温稳定性测试、Ni2+耐受能力测试和还原剂稳定性测试3种方法来评价镀金液稳定性。镀层均匀性则通过测厚仪多点测厚,计算总体相对标准偏差(RSD)进行表征。通过单因素试验对配位剂组成和工艺条件进行了优化,得到置换镀金的最佳镀液组成和工艺条件为:Na3Au(SO3)2 5 mmol/L,Na2SO3 0.3 mol/L,三乙醇胺0.1 mol/L,Na2S2O3 5 mmol/L,Na2HPO4 0.2 mol/L,pH 6.5,温度60 °C,搅拌速率1 m/min。优化后的镀液稳定,施镀10 min所得镀层的平均厚度约为0.05 μm,RSD小于10%,表面粗糙度为20.8 nm左右,满足化学镀镍/置换镀金(ENIG)工艺的要求。

化学镀镍;置换镀金;亚硫酸盐;配位剂;厚度均匀性;镀液稳定性;测定

First-author's address: School of Chemical Engineering & Technology, Harbin Institute of Technology, Harbin 150001,China

对于无氰镀金的研究工作,镀液稳定性一直是研究人员普遍关注的问题。亚硫酸体系镀金是无氰镀金的重要研究方向,亚硫酸根与一价金离子配位的稳定常数大,具有较高的实用可行性[1-2]。因硫代硫酸根和亚硫酸根与Au+配位时的稳定常数相近,因此二者常常复配使用[3]。虽然该体系镀液在电镀过程中存在分解问题,但无外加电源时镀液稳定性好,能够保证金离子在存储、运输以及化学镀过程中的稳定性。因此将亚硫酸体系镀金液用在镍表面置换镀金具有实用价值。

在线路板(PCB)或电子芯片的应用中,化学镀镍/置换镀金(ENIG)工艺常用于焊盘保护和封装接触面[4]。电子产品加工对工艺稳定性和加工层的性能要求更高[5-6],需要严格控制镀金液的稳定性及镀金层厚度和均匀性,然而关于镀金稳定性测试评价及镀层均匀性控制方法的研究报道较少。为了将亚硫酸体系镀金工艺应用到线路板制造中,本文设计了对镀液稳定性、镀速及镀层均匀性的测试方法,并研究了复合配位剂组成和施镀工艺对无氰镀金的影响。

1 实验

1. 1镀金样品制备

用2 cm × 3 cm的覆铜板作为基材,依次经过除油、微蚀、活化和化学镀镍后进行镀金。镀金前各个工艺所用试剂均为广东致卓精密金属科技有限公司提供的商品试剂,制备的Ni-P层厚度为4 μm,磷质量分数为7.5%。置换镀金液的基础组成和工艺条件为:Na3Au(SO3)25 mmol/L,Na2SO3(主配位剂)0.3 mol/L,Na2HPO40.2 mol/L,pH 6.5,温度65 °C,时间10 min,无搅拌。除特殊说明之处,其他工艺条件均为基础值。

1. 2测试及评价方法

镀液稳定性及镀层均匀性的测试并没有统一的标准,本文根据化学镀镍稳定性测试方法[7]及ENIG工艺特点[8-9],设计了镀液稳定性及镀层均匀性的测试和评价方法。

1. 2. 1镀金液稳定性测定

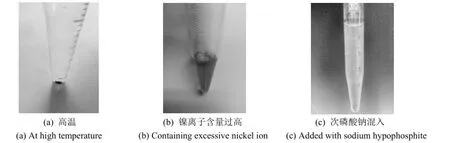

镀液不稳定的表现形式通常是金的析出,根据生产经验和观察实验过程,金析出的主要原因有:局部温度过高造成镀液分解;使用周期长,镍离子积累过多,导致镀液稳定性下降;镀镍液中的还原剂带入造成金离子被还原。图1为几种条件下金析出的照片。

图1 镀金液不稳定的几种表现形式Figure 1 Several instability forms of immersion gold plating bath

ENIG工艺要求镀金液在以上几种条件下都能够稳定工作,所以进行以下几种稳定性测试。

(1) 高温稳定性测试:用10 mL试管量取5 mL镀金液,将试管置于95 °C水浴锅中加热2 h,自然冷却至室温后静置4 h,观察溶液有无变化。

(2) 镍离子耐受能力测试:商品镀金液的使用为4 ~ 6周期(每消耗5 mmol/L Au+为1个周期),故模拟测试按照循环10个周期计算,镍离子(以硫酸镍的形式加入)积累浓度为25 mmol/L。用10 mL试管量取5 mL镀金液,在80 °C下加热2 h后冷却至室温,观察溶液随静置时间的变化。

(3) 还原剂稳定时间测试:模拟工艺过程中次磷酸钠带入镀金液的影响,用10 mL试管量取5 mL镀金液,滴加100 g/L次磷酸钠0.5 mL(即测试液中次磷酸钠浓度为86 mmol/L),在80 °C下加热,观察溶液随时间的变化。

1. 2. 2镀层均匀性测定

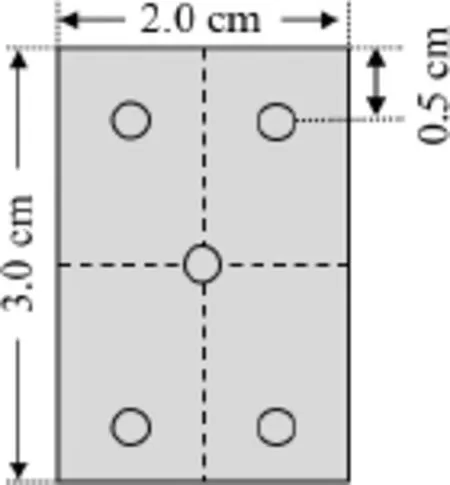

PCB制造中应用的镀金层(特别是置换镀金层)厚度一般低于0.1 μm,ENIG工艺常用镀金厚度范围为0.03 ~0.08 μm,本文要求施镀10 min所得镀层厚度在0.05 μm左右。根据电镀层厚度均匀性的表征方法,结合镀金工艺本身的亚微米镀层测试方法,确定镀金层均匀性的评价方法为:采用Oxford CMI900金属测厚仪(XRF),按图2所示位置进行采样,两面共取10个点,按式(1)和式(2)计算镀层厚度的相对标准偏差(RSD),以表征镀层的均匀性。

式中,n为取样点数,xi为单次测量的厚度,为平均厚度,S为标准偏差。RSD越小,说明镀层的均匀性越好,本文要求RSD小于10%。

图2 镀层厚度测试取样点Figure 2 Sampling points for coating thickness test

2 结果与讨论

2. 1辅助配位剂的影响

2. 1. 1辅助配位剂对镀液稳定性的影响

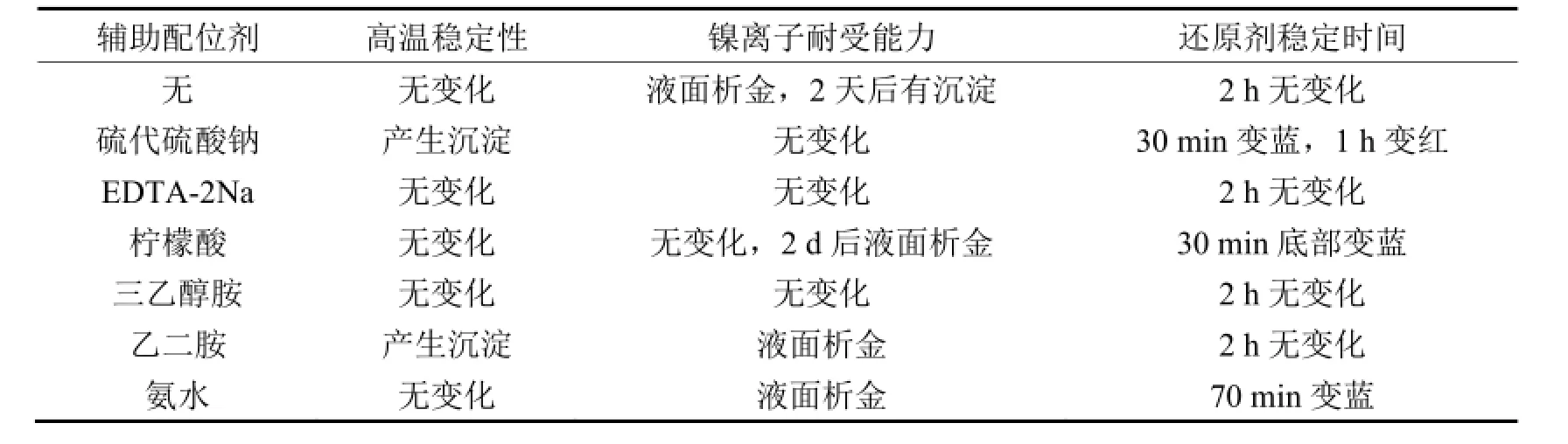

以0.3 mol/L亚硫酸作主配位剂,0.1 mol/L不同物质作辅助配位剂时,镀液的稳定性如表1所示。所用辅助配位剂均为常用的金离子配位剂,有硫代硫酸钠、乙二胺四乙酸二钠(EDTA-2Na)、柠檬酸、三乙醇胺、乙二胺等。

表1 采用不同物质作辅助配位剂时镀液的稳定性Table 1 Stability of bath with different compounds as the auxiliary complexant

由表 1可知,辅助配位剂不同时,镀液的稳定性测试有明显差异。在高温稳定性试验中,采用硫代硫酸钠或乙二胺作辅助配位剂时,镀液中有沉淀析出,说明这两种物质的加入不利于镀液稳定;采用EDTA-2Na或三乙醇胺作辅助配位剂时,镀液的稳定性最好;硫代硫酸钠、乙二胺、柠檬酸、氨水等物质也都不利于镀液稳定。

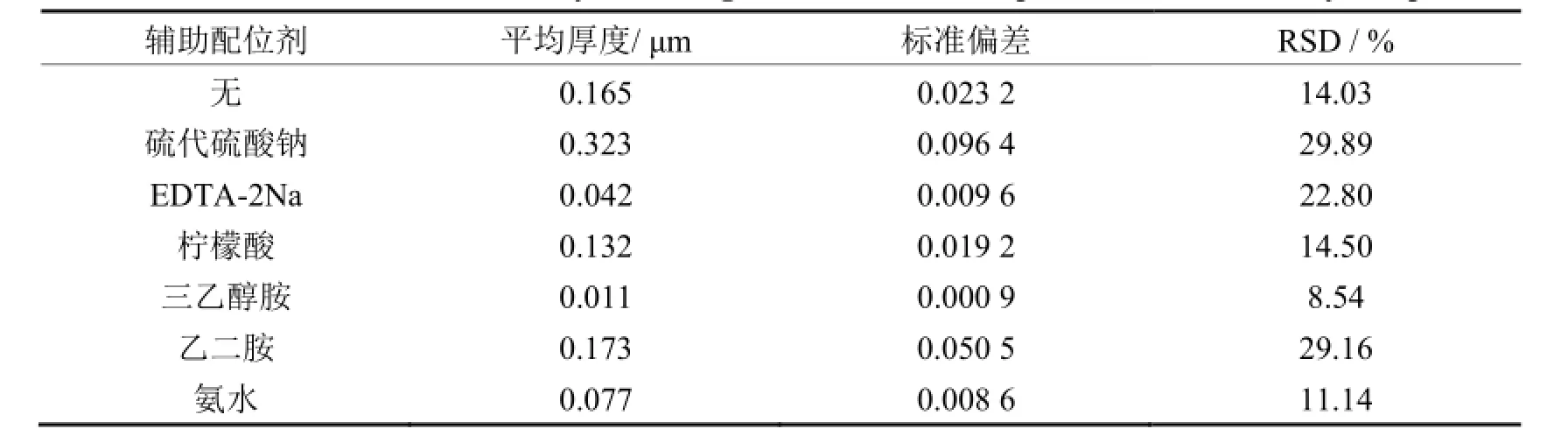

2. 1. 2辅助配位剂对镀层均匀性的影响

采用不同物质作辅助配位剂时,镀层的均匀性如表2所示。

表2 采用不同物质作辅助配位剂时镀层的厚度及其均匀性Table 2 Thickness and its uniformity of coatings with different compounds as the auxiliary complexant

由表2可知,辅助配位剂对镀金速率和镀层均匀性有显著影响。硫代硫酸钠的加入能够显著提高镀金速率,与亚硫酸基础镀液相比,施镀10 min所得镀层厚度大了将近1倍,但RSD增大至29.89%,镀层均匀性最差。乙二胺对镀速的影响不大,但会使镀层均匀性变差。EDTA-2Na、三乙醇胺和氨水能够明显降低镀速,其中三乙醇胺和氨水还能降低RSD,提高镀层均匀性。

综上,选择三乙醇胺作辅助配位剂具有最优的均匀性。但三乙醇胺会严重降低镀速,不能达到 ENIG工艺的要求,故添加少量硫代硫酸钠来提高镀速。

2. 2 施镀工艺条件的影响

2. 2. 1搅拌速率的影响

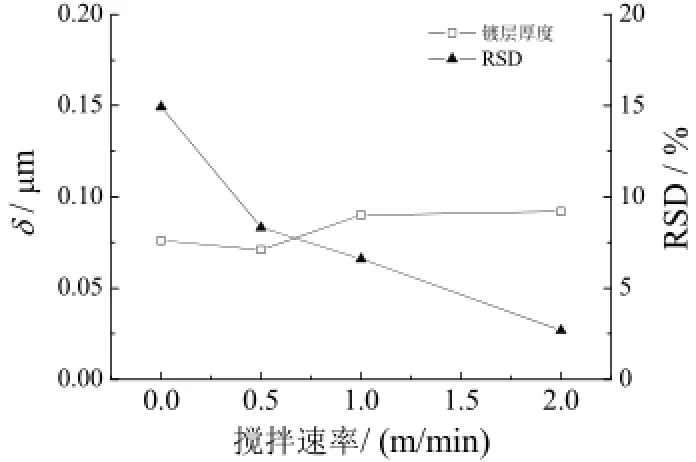

在以上试验的基础上,采用0.3 mol/L亚硫酸 + 0.1 mol/L三乙醇胺 + 10 mmol/L硫代硫酸钠复合配位体系镀液,其他参数保持基础值不变,考察搅拌速率(阴极移动)对镀速及镀层均匀性的影响,结果如图 3所示。从图3可知,当搅拌速率在1 m/min以上时,金的沉积速率明显提高。搅拌对镀层均匀性有显著的影响,随着搅拌速率增大,RSD从无搅拌时的14.94%降至搅拌速率为2 m/min时的2.68%,镀金层的均匀性明显提高。对镀层均匀性而言,采用搅拌强度为1 m/min足以满足工艺需求。另外从图1镀层厚度可知,采用该体系复合配位剂时,施镀10 min所得镀层厚度远大于0.05 μm,故后续将硫代硫酸钠浓度减小至5 mmol/L。

2. 2. 2温度的影响

图4显示了在基础工艺条件下,温度对镀速和镀层均匀性的影响。从图4可知,随镀液温度升高,金的沉积速率逐渐升高,RSD先降后升。50 °C时,RSD最低,金层的均匀性最好;60 °C时,RSD仍然低于10%;而在其他温度下,RSD均高于10%。综合考虑沉积速率和镀层均匀性,镀液温度以60 °C为宜。

图3 搅拌速率对镀层厚度及其均匀性的影响Figure 3 Effect of stirring rate on thickness and its uniformity of gold coating

图4 温度对镀层厚度及其均匀性的影响Figure 4 Effect of temperature on thickness and its uniformity of gold coating

2. 2. 3pH的影响

在基础工艺条件下,镀速和镀层均匀性随镀液pH的变化如图5所示。由图5可知,金沉积速率随pH升高而递减,pH在6.0 ~ 6.5范围内时,RSD较小。因此,采用pH为6.5的工艺条件是合适的。

2. 3优化后的镀金工艺和镀层性能

综上可知,较佳的置换镀金液组成和工艺条件为:Na3Au(SO3)25 mmol/L,Na2SO30.3 mol/L,三乙醇胺0.1 mol/L,硫代硫酸钠5 mmol/L,Na2HPO40.2 mol/L,pH 6.5,温度60 °C,搅拌速率1 m/min。按1.2.1节,对该体系镀金液分别进行高温稳定测试、镍离子耐受能力测试和还原剂稳定性测试,镀液无明显变化,说明该体系镀液稳定。施镀10 min所得镀层厚度约为0.05 μm,RSD小于10%,满足工业应用的要求。采用Bruker Dimension FastScan原子力显微镜(AFM)观察样品的表面形貌,结果见图6。从中可知,金层的表面粗糙度为20.8 nm。

图5 pH对镀层厚度及其均匀性的影响Figure 5 Effect of pH on thickness and its uniformity of gold coating

图6 ENⅠG样品表面三维AFM图像Figure 6 Three-dimensional AFM image of the ENⅠG sample

3 结论

(1) 制定了镀金液稳定性及镀层均匀性的测试方法,筛选出了对镀金有益的辅助配位剂──三乙醇胺和硫代硫酸钠,得到了适合置换镀金的复合配位剂:亚硫酸钠0.3 mol/L,三乙醇胺0.1 mol/L,硫代硫酸钠5 mmol/L。采用该复合配位剂时,镀液稳定。

(2) 根据ENIG工艺对金层厚度和均匀性的要求,确定了置换镀金较优的工艺条件为:pH 6.5,温度60 °C,搅拌速率1 m/min。

(3) 在最佳工艺条件下,采用最优配方镀液置换镀金10 min,可得到厚度约为0.05 μm、厚度的相对标准偏差小于10%和粗糙度为20.8 nm左右的金层,满足ENIG工艺的要求。

[1] 刘仁志. 镀金与无氰镀金应用述评[J]. 电镀与精饰, 2013, 35 (5): 23-26.

[2] 黄世盛, 李国仪. 一种无氰镀金试剂的生产工艺及应用[J]. 广东化工, 2015, 42 (13): 77-78, 92.

[3] 卢银东, 凌宗欣, 赵晶晶. 无氰化学镀金工艺的研究[J]. 电镀与环保, 2012, 32 (4): 27-28.

[4] 刘东光, 胡江华. 细间距图形电路无氰化学镀金工艺研究[J]. 电子与封装, 2013, 13 (5): 31-33.

[5] 刘海萍, 李正, 毕四富, 等. 化学镀 Ni-P基体的磷含量对亚硫酸盐镀金体系置换镀金层表面形貌的影响[J]. 复旦学报(自然科学版), 2012, 51 (2):196-200, 212, V-VI.

[6] 刘海萍, 李宁, 毕四富, 等. 无氰化学镀金技术的发展及展望[J]. 电镀与环保, 2007, 27 (3): 4-7.

[7] 仵亚婷, 汤义武, 胡文彬, 等. 化学镀镍液稳定性测试评估方法[J]. 电镀与环保, 2004, 24 (2): 27-29.

[8] 迟兰洲, 胡文成, 陈瑞生. 无氰化学镀金镀速及稳定性的研究[J]. 表面技术, 1994, 23 (1): 12-15.

[9] 吴赣红, 李德良, 董坤, 等. 一种无氰化学镀金工艺的研究[J]. 表面技术, 2008, 37 (3): 52-54, 86.

[ 编辑:周新莉 ]

Characterization of gold coating plated by immersion in sulfite-based bath and process optimization

LI Bing, LI Ning*,XIE Jin-ping, FAN Xiao-ling, ZONG Gao-liang

Aiming at the problems of stability of sulfite-based bath for immersion gold plating and uniformity of coating, some test methods and process improvements were taken. High temperature stability test, Ni2+tolerance test and reductant stability test were proposed to evaluate the bath stability. The uniformity of coating thickness were characterized by calculating the relative standard deviation (RSD) of coating thickness at different positions tested using a thickness gauge. The optimal bath composition and process conditions for immersion gold plating through optimizing the complexant composition and process conditions by single factor experiment are as follows: Na3Au(SO3)25 mmol/L, Na2SO30.3 mol/L, triethanolamine 0.1 mol/L,Na2S2O35 mmol/L, Na2HPO40.2 mol/L, pH 6.5, temperature 60 °C and stirring rate 1 m/min. The comprehensive performance of the coating deposited from the given bath for 10 min meets the requirements of electroless nickel/immersion gold (ENIG)process, as shown by an average thickness of ca.0.05 μm (with a RSD below 10%) and a surface roughness of ca.20.8 nm.

electroless nickel plating, immersion gold plating; sulfite; complexant; thickness uniformity; bath stability;determination

TQ153.18; TG178

A

1004- 227X (2016) 09 - 0444 - 05

2016-03-20

2016-04-19

李冰(1986-),男,江苏徐州人,在读博士研究生,主要研究方向为电子电镀及化学镀。

李宁,教授,(E-mail) lininghit@263.net。