氧化镁含量及原料煅烧对堇青石陶瓷热膨胀性能的影响

2016-09-22石旭海肖卓豪周健儿梁华银肖乾坤

李 俊,石旭海,肖卓豪,周健儿,梁华银,肖乾坤

(景德镇陶瓷大学材料科学与工程学院,江西省先进陶瓷材料重点实验室,江西 景德镇 333403)

氧化镁含量及原料煅烧对堇青石陶瓷热膨胀性能的影响

李俊,石旭海,肖卓豪,周健儿,梁华银,肖乾坤

(景德镇陶瓷大学材料科学与工程学院,江西省先进陶瓷材料重点实验室,江西 景德镇 333403)

以高岭土、滑石与氧化镁为原料合成堇青石陶瓷,研究了MgO含量及原料煅烧对试样晶相种类、显微结构与热膨胀性能的影响。结果表明,MgO不足时形成的α型堇青石较少,过量时易生成顽火辉石,致使膨胀系数升高。高岭土与滑石原料经高温煅烧后,所合成的堇青石陶瓷中杂相含量增多,膨胀系数增大。当原料组成中高岭土含量为81.2%、滑石为9.5%、氧化镁为9.3%且原料未经煅烧时,所合成的堇青石陶瓷材料的膨胀系数最低可达1.43×10-6℃-1(Rt—800℃)。

堇青石;膨胀系数;原料煅烧

0 引 言

堇青石是一种硅酸盐矿物,呈无色、蓝色、淡蓝色、灰蓝色和烟蓝色等。其形状多为柱状或块状,在自然界中含量低,很少富集成矿。因此,工业用堇青石多为人工合成[1]。堇青石的突出特点在于其具有很低的热膨胀系数,但不同晶型堇青石的膨胀系数差别较大。堇青石有三种晶型,分别为α型、β型与γ型(一些文献中称为μ型[2]),其中,γ型为低温亚稳态、α型为高温稳定型、β为低温稳定型。α型堇青石,晶胞参数a=b,其a、b轴热膨胀系数同为1.27×10-6℃-1、c轴为-2.12×10-6℃-1[3],β型堇青石,晶胞参数a≠b,a、b轴的平均热膨胀系数为2.2×10-6℃-1,c轴膨胀系数为-1.11×10-6℃-1[2, 4]。

堇青石陶瓷材料由于较低的热膨胀系数和优秀的机械性能与化学稳定性,被广泛应用于航空、航天[5]、汽车工业[6]、催化[7]及环保[8]等领域。近年来,随着我国雾霾的不断肆虐,民众对高温含尘废气的环保排放问题日益关注,堇青石质壁流式蜂窝陶瓷由于其独特的孔道结构与优异的抗热震性有望成为高温含尘废气处理用核心过滤元件;然而,当前国内对低热膨胀系数堇青石的技术基础研究不足,文献报道的合成堇青石材料的膨胀系数一般在1.6×10-6℃-1左右[9]。而国内市场能购买到的堇青石粉体膨胀系数一般在1.8×10-6℃-1以上,很难满足高温除尘工况下对抗热震性的要求。尽管采用了添加剂技术可以将堇青石的热膨胀系数降低至1.2×10-6℃-1以下[10],但其生产成本将大幅度增加。因此,对低膨胀系数堇青石材料的合成工艺进行探讨,以满足高温含尘废气治理所需核心净化装置对于原材料的要求,是当前环保领域急需完成的课题。本研究采用固相烧结法,以高岭土、滑石和氧化镁等为原料进行合成堇青石陶瓷材料的研究,探讨原料处理方式与化学组成对堇青石膨胀系数的影响,可为低热膨胀系数堇青石的生产提供参考。

2 试验过程

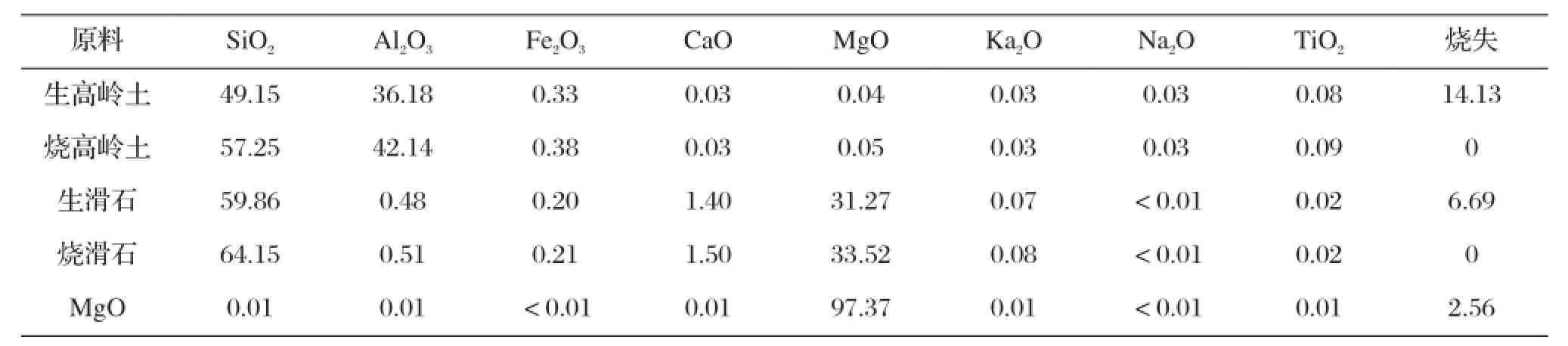

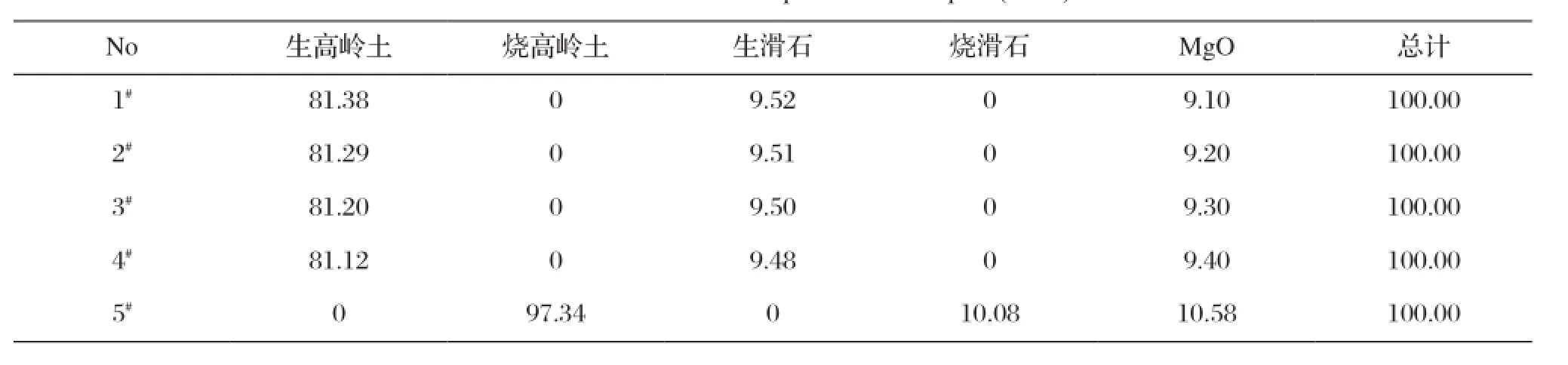

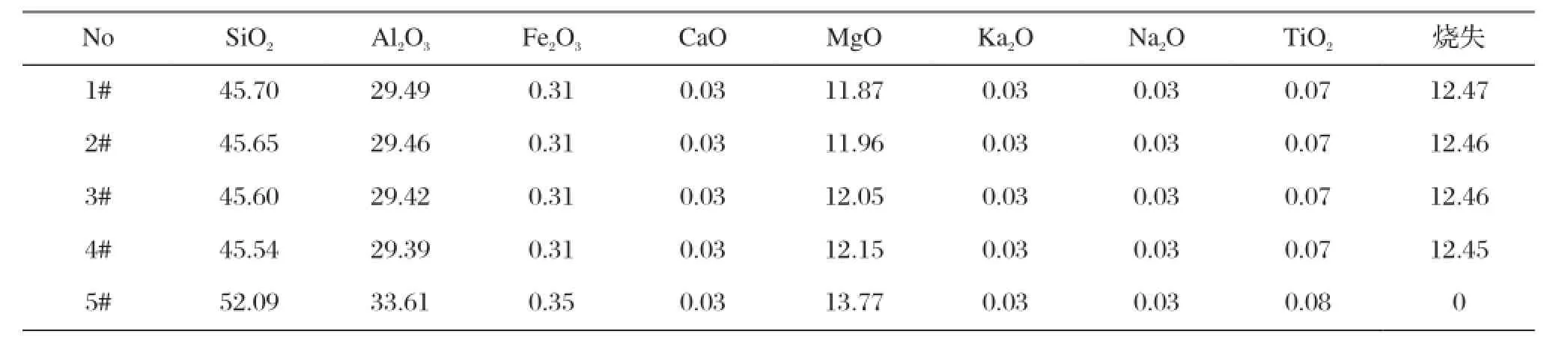

以烧高岭土、生高岭土、烧滑石、生滑石、氧化镁为原料,各种原料化学组成见表1,各个试样的原料组成和化学组成见表2、3。按照料∶球∶水=1∶2∶1的配比将原料放入行星球磨机中球磨,以200r/min球磨25min,使其充分混合均匀。球磨完毕后,采用注浆成型法制备成条状试样,于80℃干燥至恒重后放入硅钼棒电炉中煅烧合成;以2 ℃/ min 升温至500℃,再以3 ℃/min升温至最1445 ℃保温 2 h自然冷却。采用国产KSY-8-16型热膨胀仪测定试样膨胀系数(Rt—800 ℃), 采用德国Brucker公司Advance D8 型 X 射线衍射仪(X-ray diffraction,XRD)分析样品的物相组成,扫描范围(2θ)5-70° ,采用日本JEOM公司JSM-6700F 型场发射扫描电子显微镜(Field emission scanning electron micro-scope, FE-SEM) 观察样品微观结构。

表1 原料的化学组成 (wt.%)Tab.1 The chemical composition of raw materials (wt.%)

表2 试样的原料组成 (wt.%)Tab.2 The raw material composition of samples (wt.%)

表3 试样的化学组成 (wt.%)Tab.3 The chemical composition of samples (wt.%)

3 分析与讨论

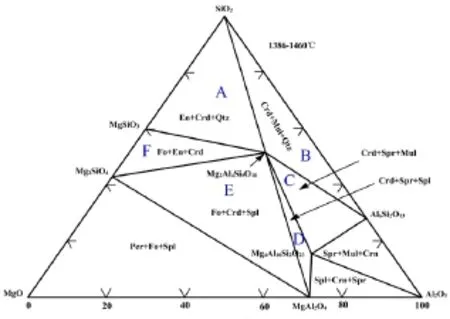

通过对试样的化学成分的分析和计算可以找到试样的化学组成点在镁铝硅三元相图中的位置(见图1、2)。通过试样的化学组成点在相图中的位置可以为样品XRD测试结果的分析提供依据。

3.1氧化镁含量对合成堇青石膨胀性能的影响

图3是不同氧化镁添加量试样的XRD衍射图谱。从图中可以看出,不同氧化镁添加量样品的主晶相都是α型堇青石(PDF卡片号:89-1485#),同时也存在少量的β堇青石(PDF卡片号:13-0294#),4#样品中出现了少量顽火辉石晶相,没有高岭土等晶相存在。没有高岭土等晶相存在,表明高岭土、滑石和氧化镁之间已发生了固相反应并生成了堇青石晶相。四个试样的主晶相相同但是它们的衍射峰的强度不同。随着氧化镁添加量的增加α型堇青石衍射峰的强度先增加后减小,其中3#样品的堇青石相衍射峰最强。这是因为适量的氧化镁的添加是有利于α型堇青石的合成的,过量的氧化镁的添加会使得氧化镁富余而形成其它晶型,所以,α型堇青石的衍射峰的强度先增加后减小。由图2可知,四个试样的化学组成点都在堇青石、顽火辉石、石英组成的三角形区域,生成的晶体中是有可能出现顽火辉石晶体的。4#样品中出现了少量顽火辉石晶相也印证了这一点。

图1 镁铝硅三元相图Fig.1 MgO-Al2O3-SiO2ternary phase diagram

图2 试样的化学组成点Fig.2 Points of samples' chemical composition

图3 不同MgO含量合成堇青石陶瓷样品的XRD图谱Fig.3 XRD patterns of synthetic cordierite ceramics with different MgO content

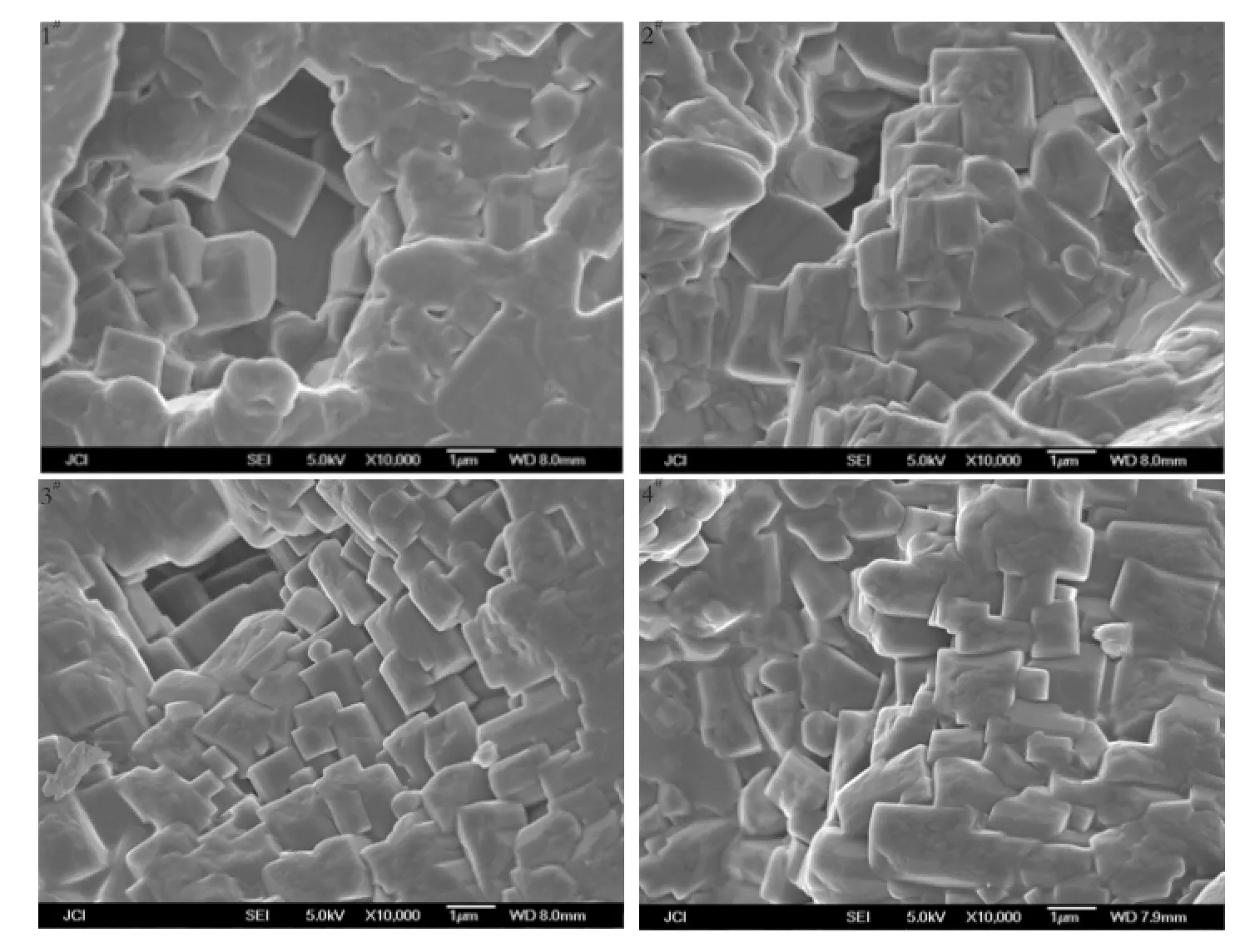

图4为不同氧化镁添加量的堇青石样品断面显微结构。从图中可知,1#,2#和3#样品中的堇青石晶粒间有较大的孔隙。其中,1#的孔隙最大,3#的孔隙最小,而4#样品中已没有明显的孔隙。堇青石晶粒间空隙大小随着氧化镁的添加量逐渐减少。从图4中可知,1#,2#和3#样品中,1#样品的堇青石晶粒大小差异较大,并且晶粒之间的排列无序。3#样品的堇青石晶粒大小差异较小,并且部分晶粒之间是定向排列的。这是因为随着氧化镁的增加,使得堇青石晶粒生长越来越完整,并且在一定范围内产生定向排列。4#样品的晶体颗粒排列的有序程度减小是因为有顽火辉石晶体的产生。

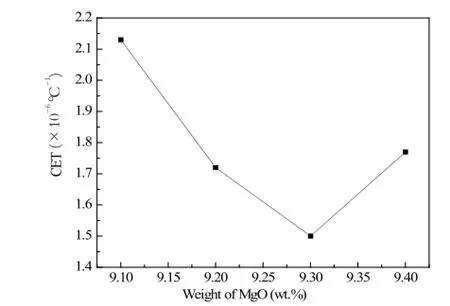

从图5可以看出:氧化镁用量由9.1%增加到9.4%,所合成的堇青石膨胀系数随之先下降后升高。氧化镁用量为9.3%时可以合成膨胀系数最小的堇青石。在上述四个实验中,所合成堇青石样品中不仅含有α型堇青石这个主晶相还含有少量β型堇青石和顽火辉石。这是因为试样中MgO不足时,随着MgO用量的增加,试样中的α型堇青石相的合成量增加,所以样品膨胀系数呈降低趋势。当氧化镁添加量提高到9.3%时,试样中的α型堇青石晶相最多,使得样品的膨胀系数降至最低。此外,从样品的显微结构可以看出,3#试样的晶粒大小均匀,且在一定范围内有定向排列,由于堇青石晶体的各项异性使得堇青石样品膨胀系数进一步降低[6]。当MgO的用量进一步增加时,试样中由于过多的MgO而出现了顽火辉石晶相[11],使得试样的膨胀系数提高。并且堇青石晶粒尺寸大小差异变大,定向排列区域减小,也使得堇青石膨胀系数提高。

图4 不同MgO含量的合成堇青石陶瓷SEM照片Fig.4 SEM images of synthetic cordierite ceramics with different MgO content

图5 氧化镁添加量对所合成堇青石陶瓷膨胀系数的影响Fig.5 Effect of MgO content on CET of synthetic cordierite ceramic

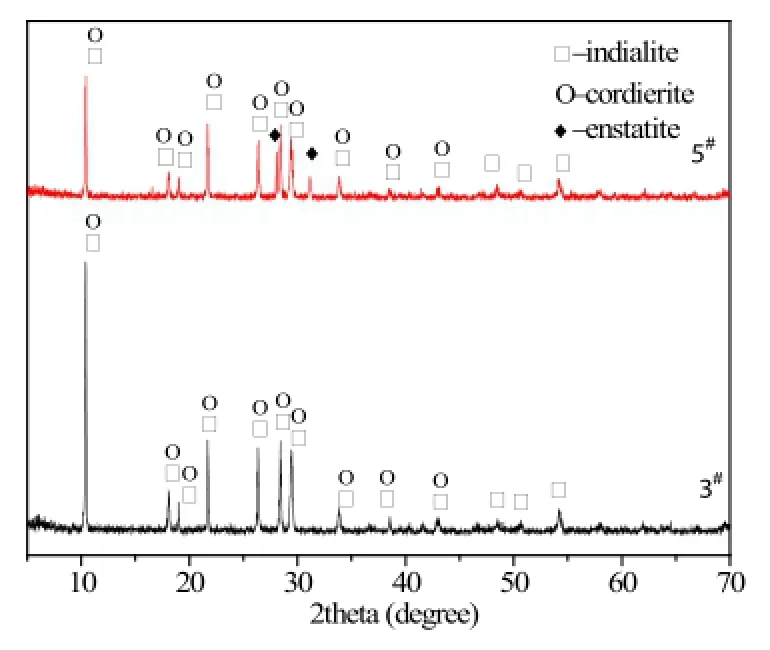

图6 煅烧后原料和未煅烧原料所合成堇青石的XRD图Fig.6 XRD patterns of cordierite ceramics synthesized with calcined and uncalcined raw materials

3.2原料煅烧对合成堇青石膨胀性能的影响

3#和5#试样的化学组成相同。3#样品原料中的高岭土和滑石未经过煅烧;而5#试样原料中的高岭土和滑石经过了煅烧。两个样品的XRD图谱见图6。

从图6中可知,两个样品的主晶相都是α型堇青石晶体。但3#样品堇青石峰的衍射强度相比5#样品要高,且3#样品的XRD衍射峰中无明显杂峰;而5#样品中有少量顽火辉石晶相出现。这是因为生高岭土经过煅烧后其片状结构被破坏,主要晶相高岭石已经分转变为偏高岭石。生滑石在600 ℃开始脱水,在900-1000 ℃脱水完全,分解成斜顽辉石、顽火辉石及。由于生高岭土和生滑石在煅烧后改变了其矿物组成与晶相种类,煅烧使得其反应活性降低,在高温固相反应过程中高膨胀系数的顽火辉石晶相难以转化为α型堇青石。

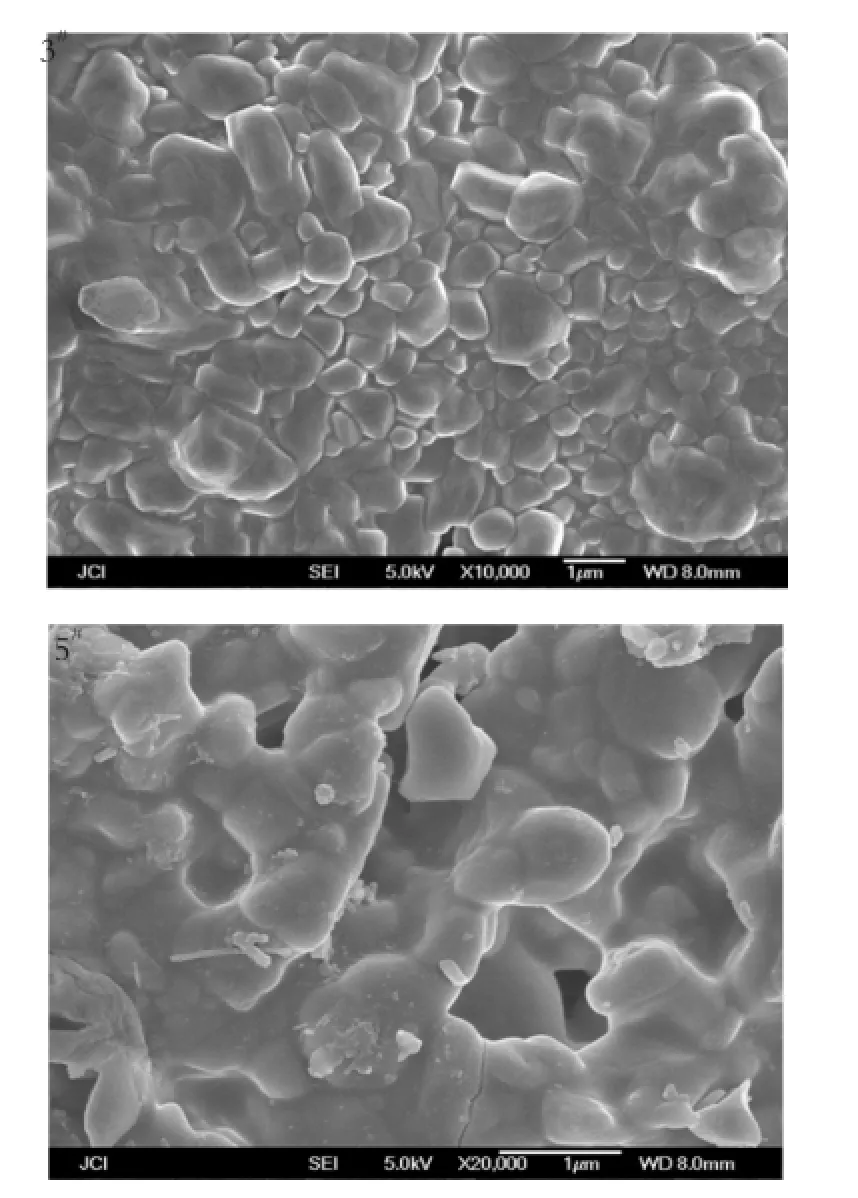

图7是原料煅烧前后样品的SEM图。由图可知, 3#样品的晶体生长发育更加完整,晶粒之间界面相对平直,所生成的堇青石晶体颗粒细小而致密。而6#样品中存在较多大小不一的孔隙,且晶粒之间界面不明显,表明晶体生长仍未完全[13]。这是因为5#样品的原料未经过煅烧,反应活性更强,反应起始温度相对较低,使得样品更加容易烧结,反应更完全。

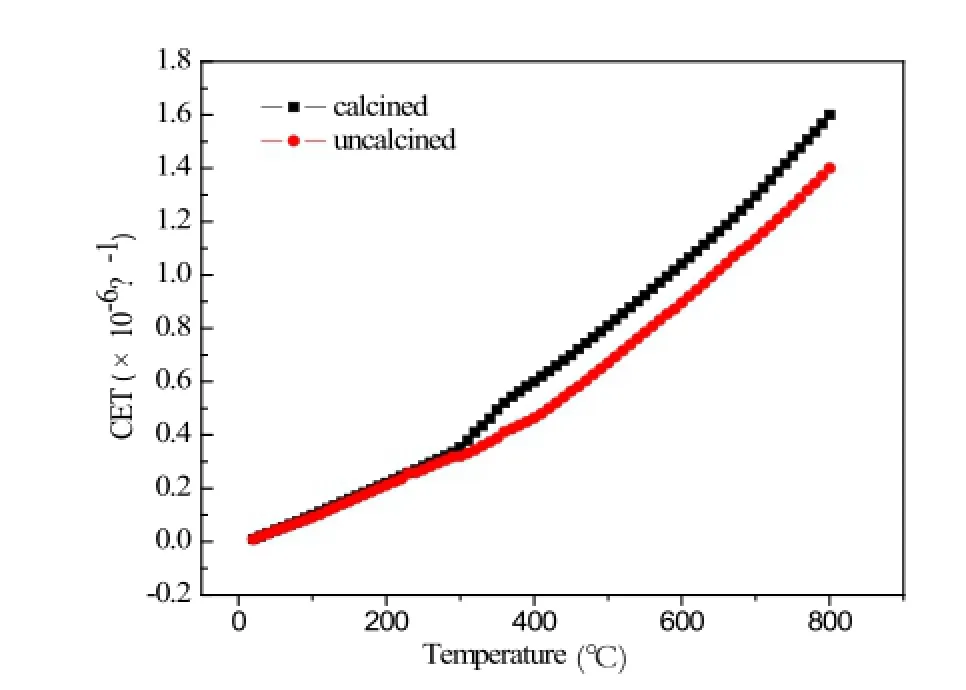

图8是原料经过煅烧与未经过煅烧所制备陶瓷试样的热膨胀系数。从图中可以看出,原料煅烧后试样的膨胀系数随之增加。这是因为尽管生高岭土与生滑石原料经过煅烧以后其化学组成没有变化,但是其片状结构已被破坏,且矿物组成与晶体种类也发生了变化,煅烧后原料的反应活性减弱[14]。α型堇青石晶体生成量减少,所以膨胀系数相对较高,这与试样的XRD与SEM分析结果是一致的。

图7 原料的煅烧对所合成堇青石显微结构的影响Fig.7 SEM patterns of cordierite ceramics synthesized with calcined and uncalcined raw materials

图8 原料煅烧对合成堇青石陶瓷膨胀系数的影响Fig.8 Effect of calcination of raw materials on CET of synthetic cordierite ceramic

4 结 论

(1)MgO含量对合成堇青石陶瓷的结构与性能有显著影响。当MgO不足时,形成的α型堇青石较少,过量则易生成顽火辉石,致使膨胀系数升高。当MgO含量为9.3%时,所合成堇青石陶瓷的膨胀系数最低可达1.43×10-6℃-1。

(2)高岭土与滑石原料经高温煅烧后,由于矿物组成与晶体种类的变化,使得反应活性降低,煅烧后形成的顽火辉石较难转化为堇青石。所以,合成的试样中含有顽火辉石晶相,膨胀系数增大。

[1] 刘晓旭, 刘晓文. 堇青石质多孔陶瓷的制备与应用现状[J]. 陶瓷导报, 2014, 28(8): 27-31.

[2] 倪文, 陈娜娜. 堇青石的矿物学特性及其应用[J]. 地质评论,1995, 41(4): 340-342.

[3] MIYAKEW A. Effects of ionic size in the tetrahedral and octahedral sites on the thermal expansion of low-temperature cordierite [J]. Journal of the American Ceramic Society, 2005,88(42): 362-366.

[4] IKAWA H. Crystal structures and mechanism of thermal expansion of high cordierite and its solid solutions [J]. Journal of the American Ceramic Society, 1986, 69(26): 492-498.

[5] 刘浩. MAS系统堇青石基微晶玻璃的晶化行为和性能研究[D].武汉: 武汉理工大学.

[6] 胡华, 赵营刚, 彭红. 国内汽车用蜂窝陶瓷载体技术现状分析[J]. 佛山陶瓷, 2010, 20(8): 1-5.

[7] 张宇, 王红宁, 陈若愚. Cu-SSZ-13/堇青石整体式催化剂的原位合成及其NH3选择性催化还原NO性能[J]. 物理化学学报,2015, 31(2): 329-336.

[8] 汪潇, 杨留栓, 刘祎冉, 等. 堇青石陶瓷的研究现状[J]. 耐火材料, 2009, 43(4): 297-299.

[9] 李得家, 曾令可, 刘艳春, 等. 降低蜂窝陶瓷用堇青石热膨胀系数的途径[J]. 中国陶瓷, 2008, 44(3): 12-14.

[10] 肖卓豪, 李俊, 周健儿, 等. TiCl4对合成堇青石陶瓷热膨胀系数的影响 [J]. 陶瓷学报, 2015, 36(5): 516-520.

[11] 杜永娟, 李萍, 胡丽华, 等. 低膨胀率堇青石陶瓷的研究[J].耐火材料, 2002, 36(1): 27-30.

[12] 倪文, 陈娜娜. 堇青石矿物学研究进展——Ⅱ人工合成堇青石的物理性质[J]. 矿物岩石, 1997, 17 (2): 110-119.

[13] 刘宣勇, 钱端芬, 谢建国, 等. 堇青石合成过程的研究[J]. 陶瓷工程, 1999, 33(4): 21-25.

[14] 胡志强. 无机材料科学基础教程[M]. 北京: 化学工业出版社, 2011.

Effect ofMgO Addition and Raw Material Calcination on CET of Synthetic Cordierite Ceramics

LI Jun,SHI Xuhai, XIAO Zhuohao, ZHOU Jianer, LIANG Huayin,XIAO Qiankun

(School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

Serials of cordierite ceramics were synthesized by solid phase sintering method using MgO, kaolin and talc as raw materials. The effects of MgO addition and raw material calcinations on crystal species, microstructure and CET of synthetic cordierite ceramic were investigated. The results show that the shortage of MgO can lead to less production of α-cordierite and an excess of MgO can promote the production of enstatite with a higher coeffcient of thermal expansion. The cordierite ceramics synthesized with calcined kaolin and calcined talc contained extra phases. The extra phases will lead to a higher CET. When the raw materials were uncalcined and contained 82.1% kaolin,9.5% talc and 9.3% MgO, the cordierite ceramic with the lowest CET of 1.43×10-6°C-1(Rt-800 °C) was obtained.

cordierite; CET; material calcination

date:2016-06-03.Revised date: 2016-06-06.

TQ174.75

A

1006-2874(2016)04-0006-05

10.13958/j.cnki.ztcg.2016.04.002

2016-06-03。

2016-06-06。

国家自然科学基金(51202098);江西自然科学基金(20133ACB21008,20132BAB206009)。

通信联系人:肖卓豪,男,博士,副教授。

Correspondent author:XIAO Zhuohao, male, Ph. D., Associate Professor.

E-mail:xiaozhuohao@126.com