天然气梭式窑的设计及其烧成龙泉青瓷的研究

2016-09-22尹朋岸阮万兴郭兴忠周方武梅丽玲梅红玲

尹朋岸,张 鹤,阮万兴,杨 辉,郭兴忠,周方武,梅丽玲,梅红玲

(1. 浙江大学材料科学与工程学院,浙江 杭州 310027;2. 浙江天丰陶瓷有限公司,浙江 龙泉 327000)

天然气梭式窑的设计及其烧成龙泉青瓷的研究

尹朋岸1,张鹤1,阮万兴1,杨辉1,郭兴忠1,周方武2,梅丽玲2,梅红玲2

(1. 浙江大学材料科学与工程学院,浙江 杭州 310027;2. 浙江天丰陶瓷有限公司,浙江 龙泉 327000)

以天然气代替石油液化气为主要燃料的青瓷烧成天然气梭式窑,设计了天然气梭式窑的窑体结构、燃烧系统、排烟系统等,并采用该梭式窑进行龙泉青瓷制品的烧成试验,采用排水法、扫描电子显微镜(SEM)和X-射线衍射(XRD)等测试技术分析了青瓷制品的力学性能和显微结构。研究结果表明,所设计的天然气梭式窑具有较好的减排效果,烟气的排出量降低10%以上,烟气中NO和CO总浓度降低10%以上;烧成的青瓷制品有较好的综合力学性能,抗折强度41.9 MPa,压缩强度126MPa,维氏硬度4.0GPa,青瓷制品玉质感强、色泽青翠,质量指标达到部颁标准。

龙泉青瓷;梭式窑;天然气;力学性能;显微结构

近年来,国内外为提高梭式窑窑炉的热效率,在窑炉结构、窑具、窑体保温材料、窑炉余热利用等方面做了大量工作。也有不少企业在新原料、新配方和工艺等方面进行了研究,以此来减少能量消耗,降低生产成本。但由于采用了石油液化气为燃料,尽管上述节能技术在一定程度起到节能的效果,但仍不能从根本上实现液化气梭式窑能源综合利用。优化燃料构成,采用先进烧成技术,开发新型节能型梭式窑已成为龙泉青瓷烧成工艺急需解决的关键共性问题,亟待得到高度重视和极力发展。本文尝试以天然气代替石油液化气为青瓷烧成梭式窑的主要燃料,通过天然气梭式窑的窑体结构、燃烧系统、排烟系统设计,开发出新型的、以天然气为燃料、高效节能的青瓷烧成专用梭式窑,并采用该天然气梭式窑进行龙泉青瓷制品的承烧试验,分析了天然气梭式窑的节能减排效果以及承烧青瓷产品的力学性能和表观质量。

1 天然气梭式窑设计

1.1窑炉构成

拟设计的青瓷天然气梭式窑,该窑窑长7.31m,窑宽2.18 m,高度 2.76 m。窑内仅设一节窑车,窑车长度为6.0 m,宽度为0.96 m,高度1.65 m。窑内可实现强氧化、弱氧化、中性和弱还原性各种气氛。整个窑炉主要由窑体钢构架、轻质耐火砌体、窑车及窑门、风机及管路系统、燃气供给系统、测量及控制系统、燃烧系统、排烟系统组成。本窑的主要特点是在窑体结构、燃烧系统、排烟系统进行了新的设计,提高了燃烧效率,减少了烟气排放。

1.2窑体结构

对天然气梭式窑的窑体内部结构进行节能设计,窑顶采用悬挂式微弧顶结构,窑门采用单臂连轴旋转式运转机构。整窑框架采用方钢通过严密高精度的焊接,形成组装式整体结构,外封烤漆彩板,窑衬材料选用高热阻低蓄热的轻质耐火材料,从而使整个窑体轻型化和节能化。

1.3燃烧系统

燃料为天然气,其热值为8500 kcal/Nm3,每炉(10立方米窑炉)天然气流量为62 m3,天然气共同预热到350 ℃,进入喷枪。采用外混式喷嘴设计,整个窑喷嘴数量50支,窑车底部两侧各25支,每侧的喷枪平行排列,左右两侧火焰在窑车两侧向上喷入炉内。采用这种喷嘴布置调整后,燃料的分散性更好,窑炉内部温度更均匀,燃烧充分,抑制CO的生成。

1.4排烟系统

根据梭式窑的燃烧特点,设计新的烟道及余热回收装置。采用窑尾排烟方式,在侧墙支烟道均设有闸板,窑内横向压力和纵向压力均可调节。采用耐高温、耐腐蚀的高效陶瓷热交换器,降低烟气温度,将烟气中的热量转化成清洁的热风供天然气助燃、坯体干燥、窑具预热等,实现天然气梭式窑余热回收利用。

图1 新型节能型天然气梭式外观及窑内照片Fig.1 Photos of outside and inside of new energy-saving natural gas shuttle kiln

1.5减排效果分析

集成天然气梭式窑的窑体结构、燃烧系统、排烟系统等设计,设计制造出新型节能型天然气梭式窑,装置的外观和窑内如图1所示。与普通梭式窑进行相比,天然气梭式窑的烟气的排出量降低10%以上,烟气中NO和CO总浓度降低10%以上,取得了预期节能减排效果。

2 青瓷制品烧成试验

2.1试验内容

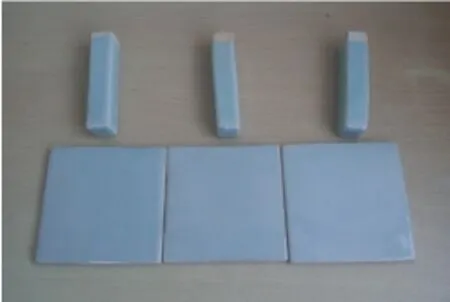

采用浙江天丰陶瓷有限公司生产用胎体坯料制浆,采用石膏模型和传统手工工艺成型为20×20×100 mm的样条以及5×100×100 mm的青瓷片,干燥和800℃素烧后施青釉,然后在天然气梭式窑中进行烧成。烧成温度为1260-1280 ℃,烧制时间10-12 h,制备出供测试的青瓷样条(如图2所示)。采用排水法测试青瓷制品的密度。采用电子万能实验机(CMT520)测试青瓷制品的弯曲强度和压缩强度。采用维氏硬度计测试青瓷制品的维氏硬度。采用国标GB/T 3810.7-2006测试青瓷制品的耐磨性能。采用扫描电子显微镜(ZEISS ULTRO 55)观察青瓷制品的微观形貌。采用能谱仪(Bruker Nano XFlash Detector 5010)进行表面和断面能谱分析。采用理学Rigaku.D/Max-RA型X射线衍射仪对青瓷制品进行分析,测试条件为:Cu-Kα射线,工作电压40 kV,工作电流80 mA,2θ范围为10-80° ,扫描速度为4° /min,步宽为0.02° 。

图2 青瓷样条和片状的实物照片Fig.2 Photo of celadon samples

2.2力学性能

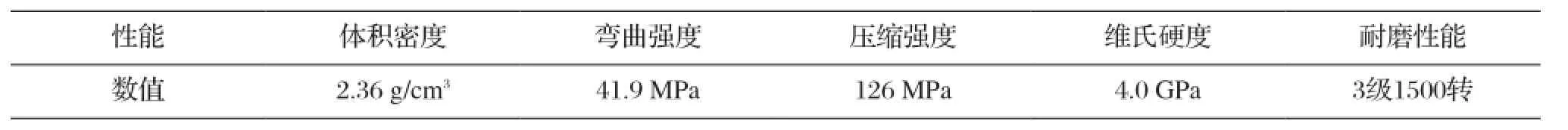

表1是青瓷制品的力学性能,青瓷制品的体积密度为2.36 g/cm3,并有着较高的弯曲强度与压缩强度。其中弯曲强度为41.9 MPa,压缩强度为126 MPa,这是由于莫来石增强导致的。青瓷在高温烧成时,瓷坯内形成大量的针状莫来石晶体,针状莫来石相互形成网状增加坯体强度。维氏硬度为4.0 GPa,耐磨性能根据GB/T3810.14耐磨性分级为3级1500转,在装饰陶瓷中处于耐磨性能优良级别。

表1 青瓷制品的力学性能Tab.1 Mechanical properties of celadon sample

表2 青瓷制品坯体与釉层元素含量Tab.2 Element amounts of Celadon blank and glaze

2.3显微结构

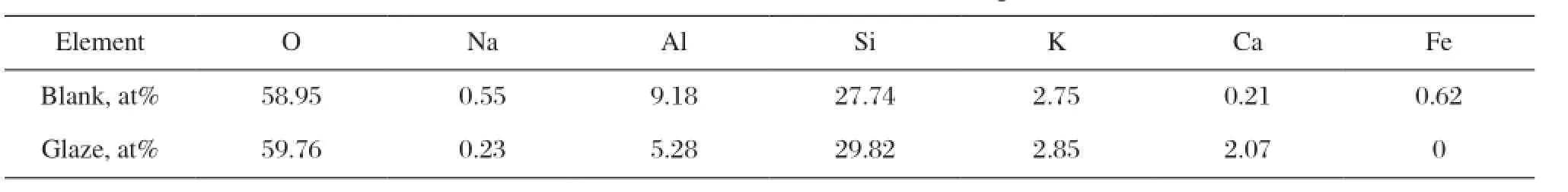

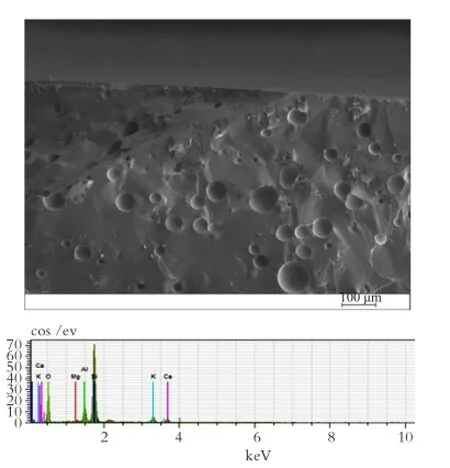

图3和图4显示了青瓷胎层和釉层的成分组成。从图3中看出,青瓷产品的胎体显微结构为晶态,烧结较为致密,孔隙较少,从而在烧结过程中有较高的弯曲强度与压缩强度。其中O、Si含量较高,Al含量次之,Ca、K、Na、Fe元素含量较低。从图4中可以看出,釉料相对于坯体显得更为致密,并且存在大量的气泡,这些气泡的存在使得青瓷釉面看上去更为生动。釉层为非晶态,元素中Si、O含量较高,其次是Ca,Al、K含量较少。

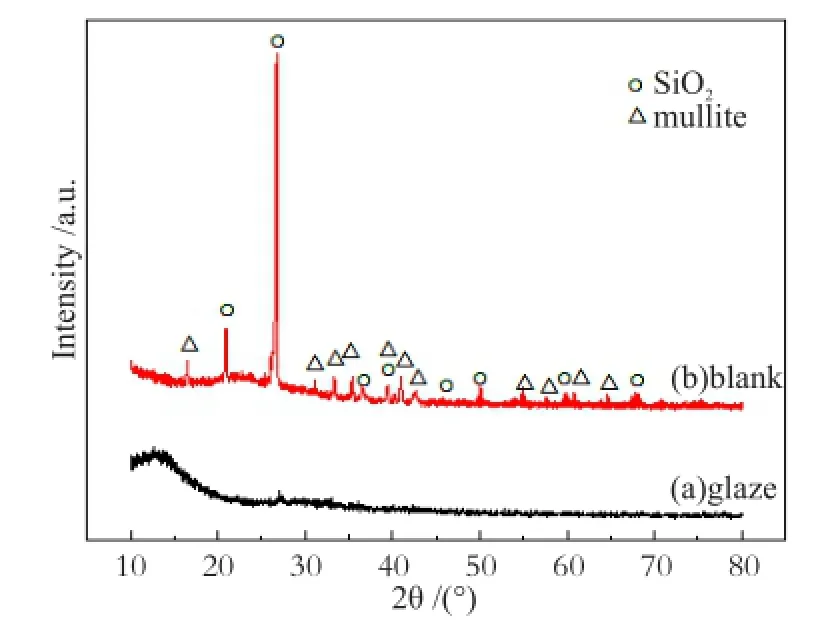

2.4XRD分析

图5中(a)和(b)分别是青瓷在1260-1280 ℃下烧成的釉层和胎层的物相组成。从图5中看出,青瓷产品胎体组成主要为莫来石相和石英相,其中莫来石相主要由胎体中氧化铝与二氧化硅在高温反应烧结而成,莫来石相可以增强青瓷的力学性能。而釉层基本为无定形的玻璃相。

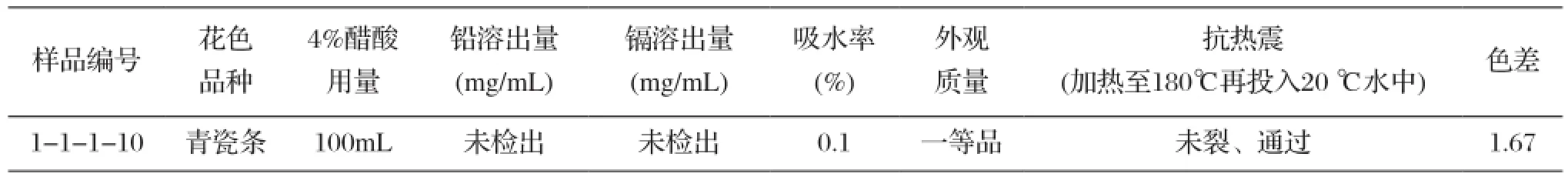

2.5制品质量

烧制产品经北京国家建筑材料测试中心检测,检测结果如表3所示。从表3中可以看出,按GB/T3532-2009,GB/T3534-2002,GB/T3298-2008,GB/T3299-2011,GB/T14506.28-2011,GB/T1503-2011测定,天然气梭式窑烧成青瓷制品的外观质量、铅溶出量、热稳定性、吸水率等结果证明符合GB12651-2003、GB/T13522-2008、GB/ T3522-2009《日用瓷器》一等品规定。

图3 坯体SEM图谱及能谱Fig.3 SEM micrograph and EDS of blank

图4 釉层SEM图谱及能谱Fig.4 SEM micrograph and EDS of glaze

表3 青瓷制品的检测结果Tab.3 Test results of celadon products

图5 青瓷釉层与胎层XRD图谱Fig.5 XRD patterns of celadon glaze and blank

3 结 论

采用天然气替代液化气的梭式窑,并对窑体结构、燃烧系统、排烟系统进行了新的设计,该窑的烧成温度和气氛均能满足工艺要求并提高了燃烧效率,烟气的排出量降低10%以上,烟气中NO 和CO总浓度降低10%以上。采用该梭式窑烧制青瓷制品,烧成的青瓷坯体较为致密,有较好的综合力学性能,其中抗折强度41.9 MPa,压缩强度126 MPa,维氏硬度4.0 GPa,质量指标达到部颁标准。

[1] 莫云杰, 林志明, 洪声保, 等. 古代龙泉青瓷的传承与创新研究[J]. 中国陶瓷工业, 2010, 17(6): 34-37.

[2] 张建平, 李岩. 近年来古代龙泉青瓷的研究综述[J]. 中国陶瓷,2010, 46(8): 74-78.

[3] 毛丹阳. 龙泉青瓷装饰艺术的审美特征[J]. 丽水学院学报,2010, 32(2): 51-54.

[4] 罗强, 汪和平, 程家泰, 等. 梭式窑节能技术探讨[J]. 中国陶瓷工业, 2009, 16(3): 20-23.

[5] 龚晖, 税安泽, 刘艳春, 等. 梭式窑高温空气燃烧的数值模拟[J]. 工业炉, 2010, 32(1): 8-13.

[6] 朱青霞, 胡国林, 唐奇, 等. 液化气梭式窑燃耗的计算机仿真研究[J]. 陶瓷学报, 2005, 26(1): 24-29.

[7] 张慧, 夏侯宏光, 张方, 等. 液化气梭式窑结构的研究[J]. 中国陶瓷工业, 2002, 9(2): 23-28.

[8] 尹向阳, 郭瑞松, 徐跃华, 等. 新型全纤维陶瓷燃气梭式窑的研制[J]. 稀有金属材料与工程, 2008, 3(1): 648-651.

[9] 马成良, 叶方保, 杨道嫄, 等. 新型燃气高温梭式窑的设计[J].耐火材料, 2003, 37(2): 103-104.

[10] 张全胜, 刘艳春, 曾令可. 梭式窑烧制蜂窝陶瓷及能耗分析[J]. 中国陶瓷工业, 2015, 22(4): 10-17.

[11] 武立云. 高效节能梭式窑的技术开发[J]. 中国陶瓷工业,1995, 01(8): 27-31.

[12] 周思敏, 丁新更, 叶宏明, 青瓷工艺的历史发展[J]. 陶瓷学报,2010, 31(1): 170-176.

Design and Application of Natural Gas Shuttle Kiln for Firing Longquan Celadon

YIN Pengan1, ZHANG He1, RUAN Wanxing1, YANG Hui1, GUO Xingzhong1, ZHOU Fangwu2,MEI Liling2, MEI Hongling2

(1. School of Materials Science and Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China; 2. Zhejiang Tianfeng Ceramics Limited Company, Longquan 327000, Zhejiang, China)

Natural gas shuttle kiln which is used for sintering celadon has been designed by replacing liquefed petroleum gas with natural gas, and the kiln body structure, combustion system, smoke exhaust system of the shuttle kiln are designed. The sintering experiment of Longquan celadon using the shuttle kiln is also conducted, and the mechanical properties and microstructure are analyzed by using Archimedes method, SEM, XRD and other technologies. The results show that the designed natural gas shuttle kiln has a great effect on reducing emissions. The discharge amount of fue gas was reduced by more than 10%, and the total concentration of NO and CO in fue gas decreased by more than 10%. And the celadon has great mechanical properties, with the bending strength of 41.9 MPa, the compressive strength of 126 MPa and Vickers hardness of 4.0 GPa. Celadon has great jade texture and green color. Its quality and index reach the ministerial standard.

Longquan celadon; shuttle kiln; natural gas; mechanical properties; microstructure

0 引 言

龙泉青瓷是我国历史最早的瓷器品种,是中国陶瓷史上重要的名瓷之一。其以釉色青如玉、工艺精湛独特、烧制年代久远、窑址分布广和外销范围大而著称,具有极高的艺术水准和文化研究价值,被誉为我国珍贵的历史文化瑰宝。目前,龙泉青瓷产品主要采用间歇式的梭式窑生产。梭式窑是应用最广泛的现代间歇式窑炉之一,其结构简单、操作方便、劳动条件好,投资小,适合多品种、小批量生产,已成为龙泉青瓷理想的烧成设备。但由于梭式窑是采取间歇烧成,大部分使用价格较高的高级燃料——石油液化气为燃料。能源成本占很大比例,而且梭式窑炉的燃烧效率低,窑炉的蓄热损失和散热损失大,烟气温度高,有的达到800-900 ℃。烟气带走的热量较高,烟气余热利用没有得到足够的重视,热损失高达40%以上。这不仅是巨大的能源浪费,而且会造成严重的环境污染,还增加了制造成本,已极大制约着龙泉青瓷产品质量的提升以及整体青瓷产业的可持续发展。因此,提高梭式窑能源综合利用已成为龙泉青瓷产业节能减排和健康发展的必经之路。

date:2016-06-05.Revised date: 2016-06-08.

TQ174.6+5

A

1006-2874(2016)04-0001-05

10.13958/j.cnki.ztcg.2016.04.001

2016-06-05。

2016-06-08。

浙江省重大科技专项重点工业项目 (2014NM006)。

通信联系人:郭兴忠,男,副教授。

Correspondent author:GUO Xingzhong, male, Associate Professor.

E-mail:gxzh_zju@163.com