乳状液膜法处理含铜电镀废水的原理与研究进展

2016-09-21李宪伟姜承志孙许可

李宪伟, 姜承志, 孙许可

( 沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159)

乳状液膜法处理含铜电镀废水的原理与研究进展

李宪伟,姜承志,孙许可

( 沈阳理工大学 环境与化学工程学院,辽宁 沈阳110159)

乳状液膜法具有高效、快速、节能及选择性强的优点,是废水处理与回收的有效手段之一,已经被应用于许多领域。介绍了几种含铜废水的处理技术与方法;阐述了乳状液膜法处理含铜废水的原理;综述了采用乳状液膜分离技术处理含铜废水时,膜溶剂、表面活性剂、载体及内水相的选择,外水相pH、乳水体积比、提取转速及载体用量等工艺条件的研究进展;同时对乳状液膜技术在处理含铜电镀废水方面的应用进行了展望。

乳状液膜法; 含铜电镀废水; 原理; 研究进展

引言

铜用途广泛,在工业生产及生活中起到了重要的作用。电镀化工、有色冶炼、电子材料制造及矿产开采等行业的废水常含有大量的Cu2+[1]。铜是重金属,也是人体和动植物必需的微量元素之一,微量的铜不会对环境产生危害,但当大量含铜废水的排放使得Cu2+在动植物体内富集到一定程度后,会对环境及生物带来极大危害。例如,过量的Cu2+会破坏农作物的叶绿体,抑制其光合作用,严重影响农作物的生长发育;人体内铜含量过高会导致高血压、冠心病等疾病,严重时可引起溶血性贫血和坏死性肝炎[2]。因此,对于研究电镀废水中铜的分离提取具有现实意义。

美籍华人黎念之(N N Li)博士于1968年正式提出乳状液膜分离技术[3]。该技术是液膜分离技术的一种,也是近些年来一种新型水处理技术。由于该技术先进的废水处理与提取工艺,现已得到广泛的关注,相比其他传统废水处理工艺与方法,乳状液膜法具有自身独特的优势:操作简单,提取效率高;分离与浓缩在同一系统中进行;油相与膜相可重复利用,具有高效、节能的特点[4]。目前国内外处理含铜废水的方法主要有化学沉淀法[5]、蒸发回收法、生物法、离子交换法[6-8]、微电解法[9]、反渗透法[10]及离子浮选法[11]等。乳状液膜分离技术由于其简单高效,且油相与膜相能够重复循环利用、基建投资低的特点,逐渐引起广泛关注,在含铜电镀废水处理方面具有良好的发展与应用前景。

1 乳状液膜法提取铜的机理

乳状液膜按分离机理主要可分为流动载体乳状液膜和非流动载体乳状液膜。

1.1流动载体乳状液膜

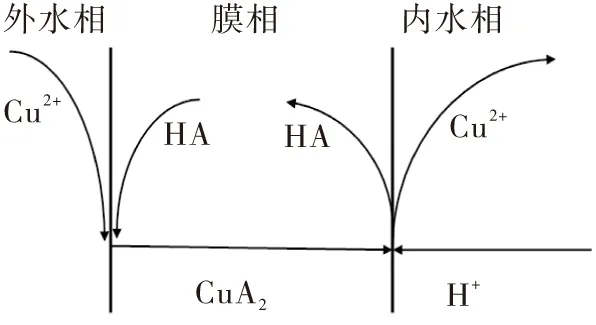

图1表示流动载体乳状液膜体系萃分离铜的整个过程,其中,HA表示载体,CuA2表示Cu2+与HA生成的络合物。

图1 流动载体乳状液膜体系分离Cu2+的机理

乳状液膜由膜溶剂、表面活性剂、载体和膜增强剂等构成。外水相为含铜废水,当外水相中的Cu2+与乳状液形成W/O/W型乳状液后,废水中的Cu2+在外水相与膜相界面上发生络合反应生成CuA2,反应方程式为

Cu2++HA=CuA2+H+

(1)

CuA2到达膜相与内水相界面时发生解离反应,其反应方程式为

CuA2+2H+=Cu2++2HA

(2)

Cu2+进入内水相。Cu2+由外水相萃取到膜相,再由膜相反萃取到内水相,将Cu2+富集于内水相,从而形成一种萃取与反萃取连续进行的过程,最终达到去除Cu2+的目的[12]。

1.2非流动载体乳状液膜

非流动载体乳状液膜不含有流动载体,它的分离效果较含流动载体乳状液膜分离效果差,因为非流动载体乳状液膜的传质推动力实际上是内相和外相溶液的溶质浓度差,只能顺浓度梯度迁移,当膜两侧被迁移的溶质浓度相等时,传质会自动停止,而含流动载体乳状液膜能反浓度梯度迁移,直到溶质传输完为止[13]。

2 乳状液膜法处理含铜废水的研究进展

乳状液膜法处理含铜废水,为提高提取效果,研究者主要致力于化学试剂的选择及最佳工艺条件的确定。

2.1膜溶剂的选择

膜溶剂是乳状液膜重要组成部分,是构成液膜的基体。对于液膜法处理含铜废水,目前许多研究者普遍采用煤油作为膜溶剂。刘茉等[14]采用磺化煤油为膜溶剂,分别以LIX984N(5-壬基水杨醛肟∶2-羟基-5-十二烷基二苯乙酮肟为1∶1的混合物)为载体,聚单丁二酰亚胺(L113A)为表面活性剂,H2SO4溶液为内水相的乳状液膜体系和M6401为载体,聚单丁二酰亚胺为表面活性剂,H2SO4溶液为内水相的乳状液膜体系连续处理矿山含铜酸性废水,在最佳的实验条件下,Cu2+的提取率分别达到95%和96%,经测定,处理后废水中Cu2+质量浓度分别为0.15mg/L和0.12mg/L,达到工业废水的排放要求。经液膜提取后的废水呈酸性,添加少量石灰可使废水pH达中性,即可排放。刘利民等[15]分别选用膜溶剂42%煤油,表面活性剂3%聚醚氨类(Mx-1),载体5% 2-羟基-5-壬基水杨醛肟(N902),内相H2SO4浓度2mol/L,油内体积比1∶1,乳水体积比1∶5时,处理pH大于4的含铜废水,Cu2+的提取率可达95%以上,富集铜离子质量浓度高达14.8g/L,而且该乳状液膜稳定性好,溶胀率小,适用于含铜废水的回收利用。

2.2表面活性剂的选择

最早用于乳状液膜的表面活性剂是失水山梨糖醇脂肪酸酯(Span80),但Span80作表面活性剂的液膜的稳定性较差,易发生溶胀,此外,Span80还易被细菌侵蚀而变质[16]。最新研究表明,以LMS-2和LMA-1为代表的高分子聚合物作为表面活性剂能够降低液膜的溶胀率,增强液膜的稳定性。倪海勇等[17]以磺化煤油为膜溶剂,Acorga M5640(由活性基团5-壬基水杨醛肟和改质剂酯组成)为载体,内水相为H2SO4,油内体积比为3∶1,乳水体积比为1∶5,比较了表面活性剂聚单丁二酰亚胺(L113A)、双烯基丁二酰亚胺(L113B)和由C4烯烃共聚物经磺化反应制备阴离子型液膜专用表面活性剂LMS-2和LMA-1对乳状液膜溶胀的影响。实验结果表明,当提取铜达到8min后,以L113A、L113B为表面活性剂的乳状液膜,溶胀率分别为136%和90%,而以LMS-2和LMA-1为表面活性剂的液膜,溶胀率分别是61%和40%。由此可见,相对分子质量较大的表面活性剂LMS-2、LMA-1能够显著降低乳状液膜体系的溶胀率,从而提高Cu2+的提取率。

2.3载体的选择

载体是液膜的萃取剂,可将Cu2+从外水相萃取到膜相,载体的选择关系到Cu2+的萃取率。目前,国外的许多研究者以酮肟或醛肟加改质剂的产物作为液膜的载体,其萃取能力较强,最终的铜离子回收率较高。Rashmi Kumar等[18]以煤油为膜溶剂,Spsn80为表面活性剂,质量浓度为180g/L的H2SO4溶液为内水相,以LIX664N(5-壬基水杨醛肟和一种专利酯产品以高闪点煤油稀释的混合物)作载体,以提取转速300r/min提取10min,乳水体积比为1∶6,从人工模拟的硫酸铜废水中提取和浓缩Cu2+。实验结果表明,在最佳的实验条件下,Cu2+在内相中浓缩富集量是原硫酸铜废水的11.6倍。Bina Sengupta等[19]认为LIX84-I(2-羟基-5十二烷基二苯乙酮肟和煤油的混合物)比LIX-54(有效成分为1-苯基-1,3-癸二酮)作为载体处理含铜废水效果更佳。采用煤油+Span80+LIX84-I+H2SO4的乳状液膜体系处理含铜废水,当外水相溶液中铜离子的质量浓度大于3g/L,乳水体积比为1∶6,分离搅拌30min后,铜离子的回收率可达到88%。

2.4内水相的选择

内水相的选择是反萃取过程的关键所在。国内外的研究者主要用HCl溶液、H2SO4溶液作为乳状液膜的内水相。因为在萃取过程中,铜离子转移的动力来源就是依靠浓度差从乳状液内水相迁移到外水相的H+。吴粦华等[20]用一定浓度的H2SO4作为内相溶液,采用双丁二酰亚胺(Lix984N-T152)/Span80-磺化煤油-H2SO4的液膜体系,内向富集得到CuSO4。当内水相H2SO4浓度为2mol/L,外水相pH为5.6,乳水体积比为1∶5,油内体积比为1∶1,提取时间为15min时,外水相Cu2+质量浓度由116mg/L降至1mg/L,Cu2+的去除率达99.1%,达到国家排放标准。NH3·H2O溶液也可作为乳状液膜萃取过程的内水相,姜承志等[21]采用NH3·H2O体系乳状液膜法处理含铜废水,其原因是NH3·H2O与Cu2+有很强的络合能力,两者反应形成Cu(NH3)42+络合物,促进反萃取平衡的正向移动,可以提高提取率。实验结果表明,当表面活性剂为7% Span85、流动载体为3%乙酸异戊酯、内相为1.0mol/L NH3·H2O、制乳搅拌速度6000r/min、乳水体积比为0.3,Cu2+的提取效率可达95%。

2.5外水相pH的确定

外水相的pH直接影响Cu2+的萃取效率。余晓皎等[22]采用磷酸三丁酯-Span80-液体石蜡-煤油乳化液膜体系研究了Cu2+的迁移行为。实验结果表明,外水相pH为4.5~5.0,乳水体积比为1∶4,油内体积比为1∶1,迁移t为18min时,Cu2+的萃取率最高,可达99.6%,废水中残余Cu2+质量浓度低于1.0mg/L,达到国家排放标准,可以进行排放。曾平等[23]采用煤油-Span80-P204的乳状液膜,对pH为7.2的500mL电镀废水进行处理。实验结果表明,经30min分离后,废水的pH为3.10,且废水不含Cu2+,去除率为100%,可以进行排放。

对于不同的实验体系,外水相最佳的pH也是不同的,最佳pH的确定要根据实际的实验条件而定。

2.6乳水体积比的确定

不同的实验体系及实验条件,选择的乳水体积比也是不同的。倪海勇等[24]利用民用煤油作为膜溶剂,Acorga M5640作为载体,LMS-2+LMA-1作为表面活性剂,H2SO4作为内水相的乳状液膜体系,在其他影响因子不变的前提下,分别研究了乳水体积比为1∶3、1∶5、1∶7、1∶10和1∶15时铜的迁移率的变化情况。实验结果表明,当乳水体积比为1∶5时铜的迁移率可达100%,当乳水体积比小于1∶5时,随着乳水体积比的减小,铜的迁移率随之降低。这是因为,乳水体积比过小,液膜的稳定性变低,容易造成载体流失,使铜的迁移率降低,但当乳水体积比过大时,生产成本过高。综合考虑,选择乳水体积比为1∶5为最佳工艺条件。

Bina Sengupta等[25]以煤油作为膜溶剂,Span80作为表面活性剂,LIX84(2-羟基-5十二烷基二苯乙酮肟和煤油的混合物)作为载体,以H2SO4为内水相,制成乳状液膜,对含铜废水进行处理,实验分别研究了乳水体积比为1∶10、1∶6和1∶4时液膜对铜离子提取率的影响。实验结果表明,乳水体积比为1∶6时铜离子的提取率最高,1∶4时次之,1∶10时铜离子的提取率最低。这是因为随着乳水体积比的增大,乳水接触面积随之增大,更多的载体参与到体系的分离过程中,使铜的提取效率更高,提取率也变大;但乳水体积比过大,也会使液膜中液滴之间内部反应,导致液膜破损、聚集和再分散的现象,最终使铜离子返回到外相溶液中,提取率反而变小。

2.7提取转速的确定

王文才等[26]以磺化煤油为膜溶剂,L113B为表面活性剂,M6401为流动载体,液体石蜡为膜增强剂,3mol/L的H2SO4作为内相试剂,油内体积比Roi=2∶1,制成乳状液用于处理用硫酸铜配制模拟的含铜废水,实验研究了提取转速对提取速度的影响。当提取转速为350、450和500r/min时,测得液膜破损率分别为21.51%、7.19%和18.31%,且当转速为450r/min时,铜的提取率最高,接近100%。在一定转速范围内,提取转速越大,外相和乳液接触面积就越大,铜的传质速度就越快,提取率就越高,但提取转速过大,也会造成液膜的破损,使铜的传质速度减慢,影响铜的提取率。

2.8载体用量的选择

液膜对废水中铜的提取主要依赖于载体,研究表明,载体用量的选择对于整个提取体系起到至关重要的作用。Bina Sengupta等[27]采用膜相组成为煤油+Span80+LIX984N-C+H2SO4的乳状液膜体系从含铜废水中提取分离Cu2+,在最佳的实验条件下,载体LIX984N-C的质量分数从5.0%增到7.5%时,铜的分离效率有所增加;但当载体质量分数从7.5%增到10.0%时,分离效率没有显著的变化,而且在载体质量分数为5%,分离t达到45min后,有明显的破乳现象。载体含量过多会造成试剂的浪费,成本增加,载体含量过低使液膜的粘度降低,稳定性变差。所以该体系选择7.5%载体用量为最佳,最终Cu2+的提取率高达80%。

3 乳状液膜法处理含铜电镀废水的展望

随着社会经济的快速增长,我国的电镀行业取得了突飞猛进的发展。同时,电镀行业也极大促进了其他领域的快速发展,如汽车、电子、通讯及数码产品等。但含铜电镀废水的产生与排放破坏环境,危害人类健康。自然资源的可持续利用与经济社会的可持续发展是当今世界普遍追求的共同目标,因此,选择合适的方法与技术对含铜电镀废水进行处理与回收是治理电镀行业污染的重要措施。

与其他含铜电镀废水处理方法不同,乳状液膜法兼备分离与浓缩,油相与膜相可重复利用等一系列优点。但也有不足之处,如降低液膜的溶胀性与提高铜的萃取效率是处理含铜电镀废水亟待解决的问题。选择合适的膜制备试剂与条件,优化工艺流程,可以增加膜的稳定性,提高铜离子的去除率,实现乳状液膜的工业化生产与应用,达到资源回收利用的目的。

为彻底处理含铜电镀废水,乳状液膜法应与其他处理工艺相结合,最终达到资源和能源的减量化、再使用与再循环的最终目的。

[1]成四喜,黄铮铮,雷筱娱,等.离子交换树脂法处理含铜电镀废水的研究进展[J].化工环保,2014,34(3):230-23.

[2]王夏芳.铜离子对环境危害现状及对策研究[J].国土与自然资源研究,2015,(01):55-57.

[3]Norman N Li,Somerset N J.Separating hydrocarbons with liquid membranes:US Pat,3,410,794[P].1968-11-12.

[4]Sarah Chaouchi,Oualid Hamdaoui.Extraction of endocrine disrupting compound propylparaben fromwater by emulsion liquid membrane using trioctylpHospHine oxide as carrier[J].Journal of Industrial and Engineering Chemistry,2015,22:296-305.

[5]熊英禹,付忠田,黄戊生.化学沉淀法处理模拟含铜废水的研究[J].环境保护科学,2014,40(2):35-38.

[6]汪大翚,徐新华,宋爽.工业废水中专项污染物处理手册[M].北京:化学工业出版社,2000:267-276.

[7]管慧玲,黄雅芳,邓嫔.初探生物法处理低浓度含铜废水工程设计[J].上海水务,2015,31(3):47-49.

[8]张捷,宋艳阳,原思国.PAN基羧酸离子交换纤维从电镀废水中回收镍和铜的研究[J].高校化学工程学报,2015,29(6):1519-1524.

[9]王春冬,张云秀,徐鸣,等.微电解处理半导体含铜废水研究[J].环境科学与管理,2014,39(3):106-108.

[10]姚志春.含铜废水处理及资源循环利用的应用研究[J].甘肃科技,2005,21(12):96-98.

[11]戴文灿,陈涛,孙水裕,等.离子浮选法处理电镀废水实验研究[J].环境工程学报,2010,4(6):1349-1352.

[12]侯新刚,尹皓亮.乳状液膜法回收酸性含铜废水中的铜[J].兰州理工大学学报,2013,39(4):12-15.

[13]张牡丹,张丽娟,刘关,等.液膜分离技术及其应用研究进展[J].化学世界,2015,(8):506-512.

[14]刘茉,雷兆武.乳状液膜自矿山含铜酸性废水中提取铜的研究[J].化学工程师,2005,122(11):6-8.

[15]刘利民,曾立华,肖国光.液膜萃取法处理含铜废水的研究[J].矿冶工程,2009,29(5):86-89.

[16]万印华,王向德,张秀娟.乳状液膜用表面活性剂研究进展[J].化工进展,1998,(5):12-15.

[17]倪海勇,邓佐国.乳状液膜法分离铜工艺中的溶胀问题[J].江西有色金属,2009,23(1):27-29.

[18]Rashmi Kumar,Dahyalal J.Shah,Krishna Kant Tiwari.Extraction and Enrichment of Copper by Liquid Emulsion Membrane Using LIX 664N [J].Journal of Environmental Protection,2014,5(17):1611-1617.

[19]Bina Sengupta,Mathurkumar S.Bhakhar,Ranjan Sengupta.Extraction of copper from ammoniacal solutions into emulsion liquid membranes using LIX 84 I[J].Hydrometallurgy,2007,89(3-4):311-319.

[20]吴粦华,温德才,钟春龙.乳状液膜法处理含铜废水的试验研究[J].龙岩学院学报,2008,26(3):63-67.

[21]姜承志,李飞飞,佟星.乳状液膜法处理含铜废水的实验研究[J].沈阳理工大学学报,2015,34(3):53-57.

[22]余晓皎,姚秉华,周孝德.乳化液膜法处理含Cu(Ⅱ)废水[J].西安理工大学学报,2005,21(4):370-373.

[23]曾平,黄笃学.液膜法处理含铜废水[J].湖南化工,1987,(02):51-55.

[24]倪海勇,邓佐国,林衍洲,等.以Acorga M5640为载体的乳状液膜法分离富集铜[J].膜科学与技术,2004,24(2):40-44.

[25]Bina Sengupta,Ranjan Sengupta,Subrahmanyam N.Process intensification of copper extraction using emulsion liquid membranes:Experimental search for optimal conditions[J].Hydrometallurgy,2006,84:43-53.

[26]王文才,黄万抚,蔡嗣经.乳化液膜连续处理含Cu2+废水的研究[J].有色金属,2005,57(4):110-112.

[27]Bina Sengupta,Sengupta R,Subrahmanyam N.Copper extraction into emulsion liquid membranes using LIX 984N-C[J].Hydrometallurgy,2006,81:67-73.

Principle and Research Progresses in Treatment of Copper-containing Electroplating Wastewater by Emulsion Liquid Membrane Method

LI Xianwei,JIANG Chengzhi,SUN Xuke

(School of Environmental and Chemical Engineering,Shen yang Ligong University,Shenyang 110159,China)

Emulsion liquid membrane method is characterized by the advantages of high efficiency,fast and energy saving. It's one of the effective means to wastewater treatment and recycling,which has been applied in many fields.In this paper,several technologies or methods of copper-containing wastewater treatment were introduced,the principle in copper-containing wastewater treatment by emulsion liquid membrane method was elaborated.The choice of membrane solvent,surfactant,carrier,stripping phase;and the research progress of process conditions including pH value,phases rate,agitation rate and carrier concentration in the treatment of copper-containing wastewater by emulsion liquid membrane method were summarized.Meanwhile,the application of the emulsion liquid membrane method in copper-containing electroplating wastewater treatment was prospected.

emulsion liquid membrane method; copper-containing electroplating wastewater; principle; research progresses

10.3969/j.issn.1001-3849.2016.09.010

2016-01-11

2016-03-05

辽宁省科技厅科学事业公益研究基金项目(2013003010);辽宁省教育厅资助项目(L2013088);

X703

A

沈阳理工大学废水治理技术重点实验室开放基金资助课题