铜及其合金无铬钝化液的研究

2016-09-21赵思萌郝建军

赵思萌, 郝建军, 毕 祥

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159)

铜及其合金无铬钝化液的研究

赵思萌,郝建军,毕祥

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳110159)

铜及其合金经表面清洗后易产生腐蚀变色。通过对比实验研究了铜及其合金无铬钝化液成分和工艺对其耐蚀性能的影响,并采用加速腐蚀试验和电化学测试技术对钝化膜的耐蚀性进行测试。结果表明,以20g/L苯并三氮唑,4g/L EDTA,2g/L HEDP,50~100mL/L乙醇为主要成分的铜及其合金无铬钝化液,处理10min后,铜及其合金的耐蚀性显著提高,经过180h湿热试验,185h盐水浸泡后实验无锈蚀,空气放置720h不变色。

铜合金; 钝化液; 耐蚀性

引言

铜及铜合金制品大量应用在仪表、装饰等工业领域。铜及铜合金的钝化技术包括无机钝化及有机钝化,传统的铬酸盐钝化是无机钝化技术,铬酸盐钝化操作简单,性能优良,能够对铜合金起到很好的防变色作用,但由于其污染较为严重,因此研究针对不同使用环境的、良好的无铬钝化工艺具有很大的现实意义[1-3]。有机钝化技术在铜及其合金表面具有良好的吸附性,有助于提高铜及其合金的防变色性能,且污染小。目前国内应用的铜缓蚀剂主要有苯骈三氮唑(BTA)和巯基苯骈噻唑(MBT)[3]。由于苯并三氮唑在常温下难溶于水,国内外研究的铜的钝化剂中大多都用少量的苯并三氮唑,此种情况会降低钝化剂的缓蚀能力,或在高温情况下对苯并三氮唑进行溶解。

本文以BTA为基础,加入醇类、EDTA或HEDP等助剂,研究不同添加剂对铜合金耐蚀性能的影响,最终得到最佳的铜合金无铬钝化液。

1 实 验

基体材料为紫铜试片,规格为150mm×70mm×2mm。苯并三氮唑等化学试剂均为分析纯。

工艺流程:碱洗除油(15g/L NaOH,10g/L Na2CO3,5g/L 三乙醇胺)→水洗→酸洗活化(15%硫酸溶液)→水洗→钝化处理→水洗→烘干(冷风吹干)[4-5]。

钝化处理:研究铜合金的无铬钝化液,由于BTA在室温下难溶于水,并且溶解度小,本文添加醇类助溶剂后溶解20g/L BTA,配置成基础钝化液,再加入EDTA和HEDP作为添加剂,实验寻求最佳的无铬钝化液。

性能检测:处理后的铜及其合金通过3.5%NaCl溶液浸泡(模拟海水环境);湿热试验(50℃)检测耐蚀性;采用上海华辰CHI660e电化学工作站进行交流阻抗测试,采用三电极体系测量系统,其中辅助电极为铂电极,参比电极为饱和甘汞电极,铜合金试片为工作电极(1cm×1cm),在3.5% NaCl溶液中进行电化学性能测试,起始电位值设为其稳定电位,扫描速率为0.01V/s,扫描频率范围100kHz~50mHz,交流激励信号幅值为5mV[6-9]。

2 结果与分析

2.1EDTA对铜合金耐蚀性能的影响

20g/L BTA为基本组分,加入助溶剂乙醇后,添加3~5g/L EDTA(室温,t为10min)。

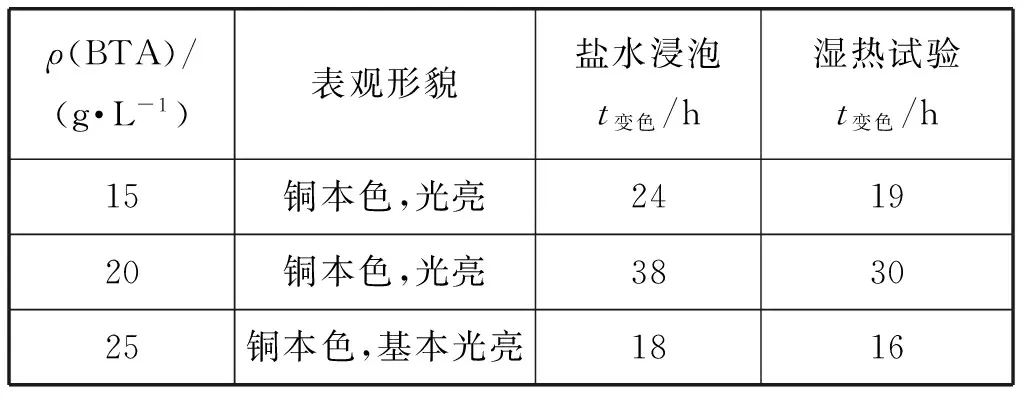

表1是不同BTA质量浓度的基础钝化液钝化处理的铜合金表面耐蚀情况。表2是在基础钝化液中添加不同质量浓度EDTA钝化处理铜合金表面的耐蚀情况。实验条件θ为室温,处理t为10min。从表2可以看出,经过钝化液钝化处理的铜合金试片的表面为铜本色光亮。经过一定时间的盐水浸泡和湿热试验依旧可以保持本色。对比表1和表2,单一BTA溶液其耐盐水浸泡和湿热试验出现变色情况的时间最短,而加入添加剂EDTA后其耐蚀时间明显延长,盐水浸泡出现锈蚀t为120h,湿热试验出现锈蚀t为114h。由此说明,基础钝化溶液中加入EDTA对铜合金的耐性性能有显著提高。

表1不同BTA用量处理铜合金表面耐蚀情况

ρ(BTA)/(g·L-1)表观形貌盐水浸泡t变色/h湿热试验t变色/h15铜本色,光亮241920铜本色,光亮383025铜本色,基本光亮1816

表2不同EDTA用量处理铜合金表面耐蚀情况

ρ(EDTA)/(g·L-1)表观形貌盐水浸泡t变色/h湿热试验t变色/h3铜本色,光亮98934铜本色,光亮1201145铜本色,光亮108104

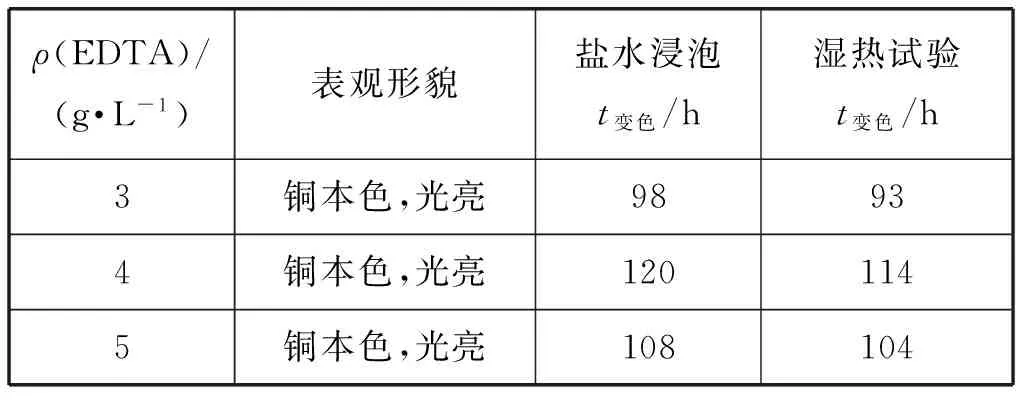

图1是EDTA在不同质量浓度下的交流阻抗谱图。从图1中可以看出,EDTA的加入对铜表面形成耐蚀性膜层影响较大,耐蚀性能有显著增加,当EDTA质量浓度为4g/L时,其耐蚀性能最优。

2.2HEDP对铜合金耐蚀性能的影响

表3是在基础钝化液中添加不同质量浓度的HEDP钝化处理后铜合金表面的耐蚀情况,实验条件θ为室温,钝化t为10min。从表3可以看出,经过钝化液处理的铜合金试片表面均为铜本色光亮。经过一定时间的盐水浸泡和湿热试验依旧可以保持铜本色。加入HEDP后其防变色时间明显延长,盐水浸泡出现变色t为185h,湿热试验出现变色t为180h。说明钝化液中添加HEDP对铜合金的耐蚀性能有显著提高。

HEDP作为一种缓蚀剂,当质量浓度为2g/L时,与BTA等试剂具有良好的协同效果。

表3不同HEDP用量处理铜合金表面耐蚀情况

ρ(HEDP)/(g·L-1)表观形貌盐水浸泡t变色/h湿热试验t变色/h1铜本色,光亮1261202铜本色,光亮1851803铜本色,光亮1381304铜本色,光亮146143

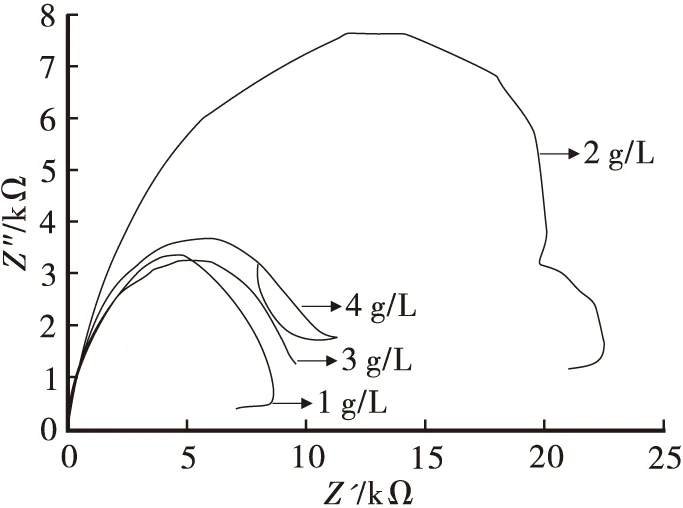

图2为添加不同质量浓度HEDP的交流阻抗谱图。从图2中可以看出,当HEDP质量浓度为2g/L时,其阻抗弧最大,耐蚀性能最佳。

图2 不同HEDP质量浓度下交流阻抗谱图

2.3处理时间对耐蚀性能的影响

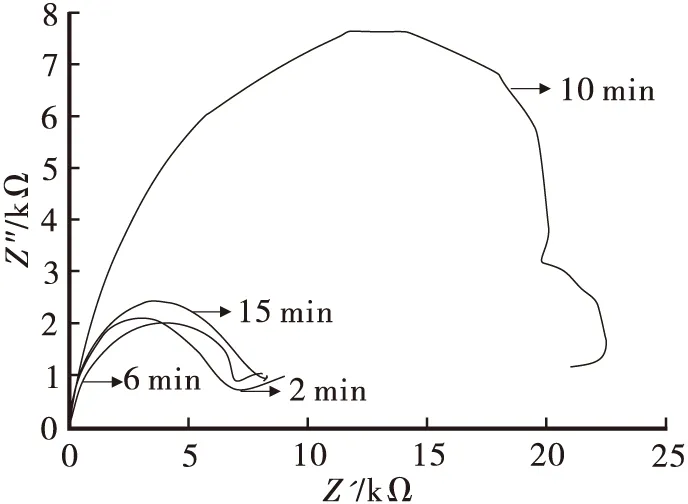

表4是不同钝化时间处理铜合金表面的耐蚀情况。从表4中可以看出,钝化处理时间对铜合金的表面耐蚀情况影响很大。处理t为2min时钝化膜层不够完整,耐蚀性能较差。随着处理时间的延长,耐蚀性能明显加强。当处理t为10min时,钝化膜层完整,耐蚀性能最优。但是时间过长,在成膜完整后,继续浸泡在钝化液中,钝化液会影响膜层的成型,膜层的耐蚀性能反而降低。

表4不同时间处理铜合金表面耐蚀情况

t/min表观形貌盐水浸泡t变色/h湿热试验t变色/h2铜本色,光亮82796铜本色,光亮908410铜本色,光亮18518015铜本色,光亮119113

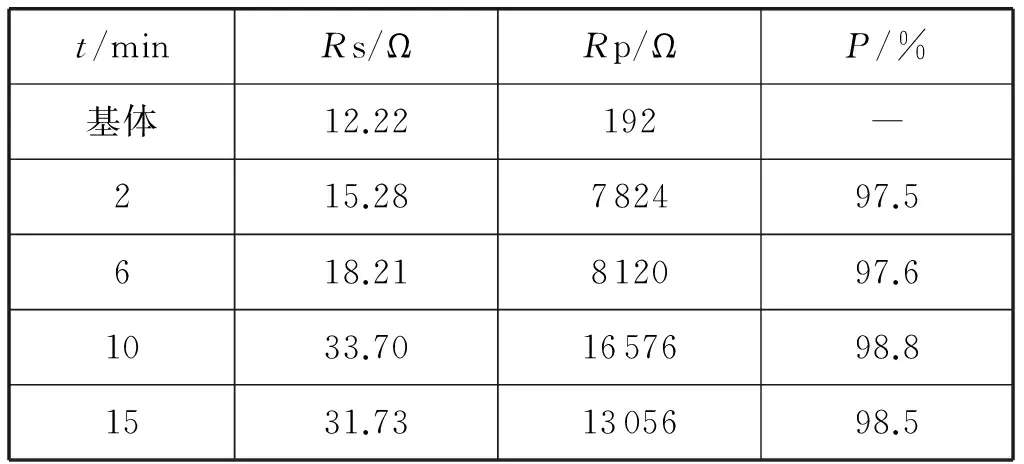

图3是不同处理时间下的交流阻抗图。从图3中可以看出,在钝化液中处理铜合金时,如果处理时间过短,则无法形成致密的膜层,对其耐蚀性能影响很大,随着处理时间的延长,其阻抗弧越来越大,说明其耐蚀性能有了明显的提高。但是,处理时间过长,温度或溶液中的药品会对膜层产生一定的反作用影响,导致其耐蚀性能反而降低。

图3 不同处理时间下的交流阻抗谱图

从表4和图3中可以看出,当处理t为10min时,其耐蚀性能相对较优,故选钝化处理t为10min。

2.4电化学体系等效电路图分析

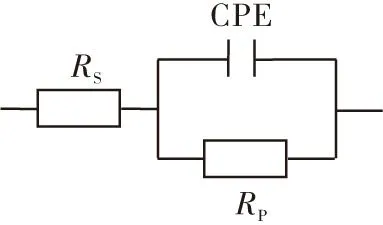

图4是电化学阻抗图的等效电路图。在3.5%NaCl溶液中铜及其合金的腐蚀过程,其中Rs代表电荷在传递过程中的溶液电阻,Rp代表电极表面对电荷传递的阻力,CPE代表溶液和电极表面形成的容抗的大小[9]。

图4 电化学阻抗的等效电路

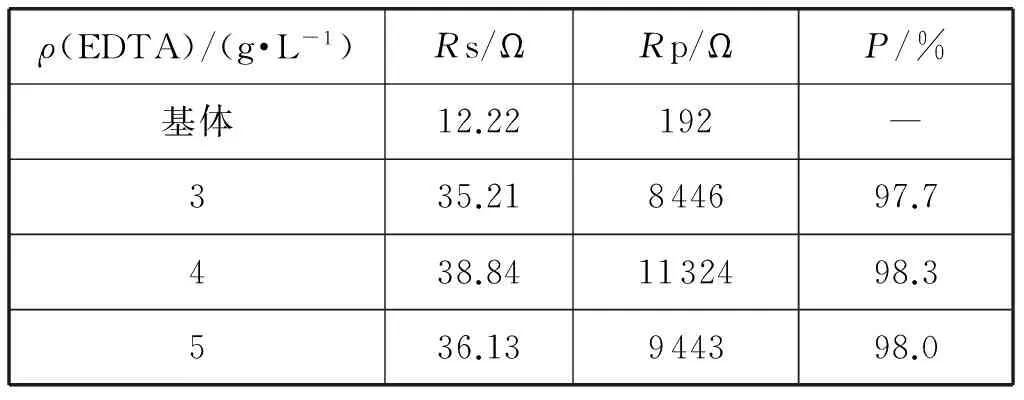

表5为不同EDTA质量浓度钝化处理的钝化膜电化学参数。从表5中可以看出,在3.5%氯化钠溶液中,不同EDTA质量浓度下,其效率相差不大,EDTA质量浓度为4g/L时钝化剂效率更好些。

表5添加EDTA钝化后铜合金的交流阻抗值

ρ(EDTA)/(g·L-1)Rs/ΩRp/ΩP/%基体12.22192―335.21844697.7438.841132498.3536.13944398.0

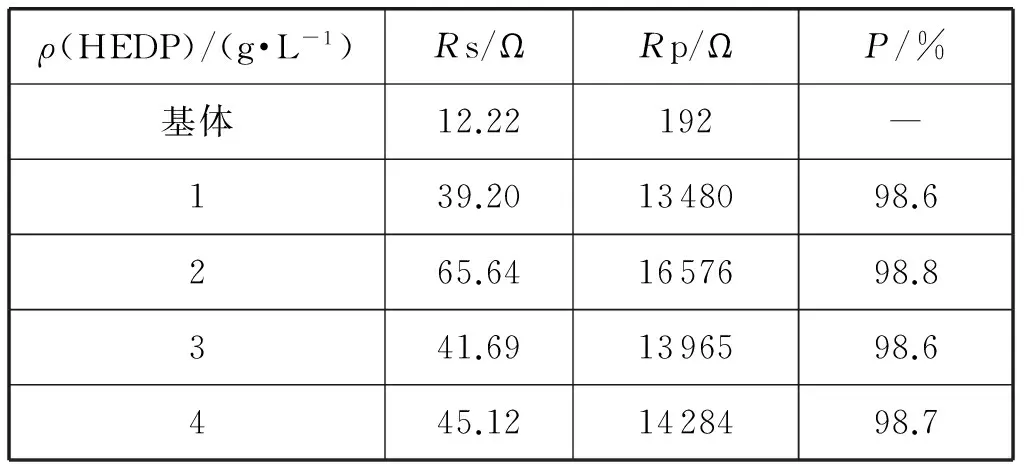

表6为不同HEDP质量浓度处理的钝化膜电化学参数。从表6中可以看出,在3.5%氯化钠溶液中,HEDP质量浓度为2g/L时更好。

表6添加HEDP钝化后铜合金的交流阻抗值

ρ(HEDP)/(g·L-1)Rs/ΩRp/ΩP/%基体12.22192―139.201348098.6265.641657698.8341.691396598.6445.121428498.7

表7为不同处理时间钝化膜的电化学参数。从表7中可以看出,在3.5%NaCl溶液中钝化处理10min时钝化剂效率最好。

表7铜合金经不同时间钝化处理后的交流阻抗值

t/minRs/ΩRp/ΩP/%基体12.22192―215.28782497.5618.21812097.61033.701657698.81531.731305698.5

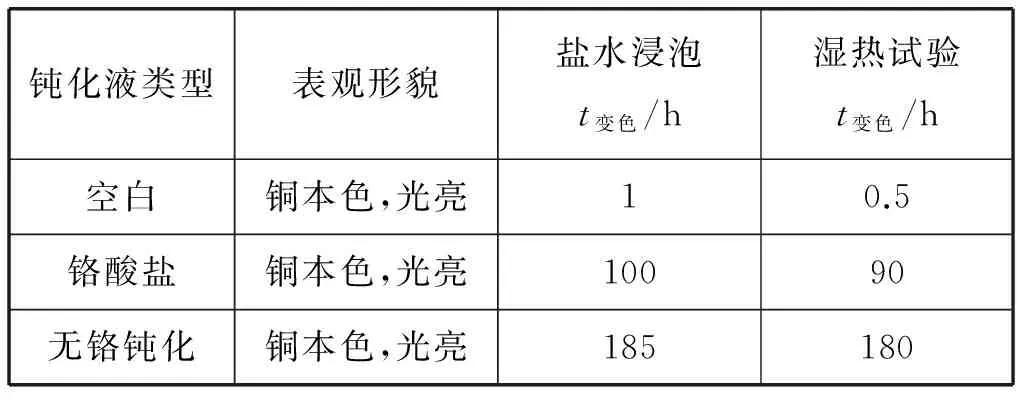

2.5不同防变色剂的比较

防变化剂的配方组成为:15g/L Na2Cr2O7,5g/L NaCl,4mL/L H2SO4。实验条件为室温,t为4~8s。

表8是经铬酸盐防变色剂处理后的铜合金和经过本文研究的BTA处理后的铜合金在盐水浸泡和湿热试验检测后的表观对比。从表8可以看出,未经任何处理的铜试片在盐水浸泡和湿热环境下基本上不具备耐蚀的能力,研究的BTA中加入添加剂的耐蚀性能已经可以与铬酸盐的钝化液相媲美,并略有超越。由此得出以BTA为基本组分的铜合金的钝化液一定程度上可以替代铬酸盐钝化液。

表8不同体系防变色剂处理后的耐蚀情况

钝化液类型表观形貌盐水浸泡t变色/h湿热试验t变色/h空白铜本色,光亮10.5铬酸盐铜本色,光亮10090无铬钝化铜本色,光亮185180

将无铬钝化后的铜试片在空气中放置,观察表面状态,720h基本无变化。

3 结 论

1)研制了以20g/L苯并三氮唑(BTA),50~100mL/L乙醇,4g/L EDTA,2g/L HEDP为主要成分的铜及其合金无铬钝化液,在室温条件下,处理10min后,铜及其合金的耐蚀性显著提高。

2)经过性能测试,钝化膜交流阻抗值达20kΩ,且经过180h湿热试验,185h盐水浸泡后试样无锈蚀,空气放置720h不变色。与传统的铬酸盐钝化剂相比,本文的铜合金钝化剂已经达到铬酸盐水平。在一定程度上可以替代铬酸盐的钝化剂。

[1]濮文红,朱海云.铜防变色表面处理的研究[J].腐蚀与防护,2005,26(6):259-261.

[2]张世超,石伟玉.铜合金无铬钝化的研究[J].腐蚀与防护,2005,26(3):96-99.

[3]谢洪波,沈小鹏.铜及铜合金低温快速无铬钝化工艺研究[J].材料保护,2005,1(38):37-40.

[4]樊良伟.镧盐型缓蚀剂对Cu-Zn-Ni铜合金在3.5%NaCl溶液中的缓蚀作用[J].腐蚀与防护,2013,1(34):36-41.

[5]李鑫庆,陈迪勤,于静琴.化学转化膜技术与应用[M].北京:机械工业出版社,2005:2-5.

[6]王鹏,梁成浩,张婕.铜及其合金防变色工艺研究现状[J].材料保护,2007,(3):52-55.

[7]赖俐超,张丰如.黄铜拉链化学镀锡银牙苯并三氮唑钝化防变色工艺[J].材料保护,2014,3(47):34-36.

[8]魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,2008:1-3.

[9]樊良伟.铜合金表面复合型膜层制备及性能研究[D].上海:上海交通大学,2012.

Study on the Chromium-free Passivation Solution for Copper and Copper Alloys

ZHAO Simeng,HAO jianjun,BI Xiang

(School of Environmental and Chemical Engineering,Shenyang Ligong University,Shenyang 110159,China)

Copper and its alloys are are easy to corrode and discolour after cleaning,which will affect its mass.In this paper, effects of chromium-free passivation solution composition and process on the corrosion resistance were investigated by contrast experiments. The corrosion resistance of the passive films was measured by accelerated corrosion test and electrochemical testing technology.The results showed that the corrosion resistance of copper and copper alloys was significantly improved after passivation treatment for 10 min using passivation solution containing 20 g/L benzotriazole (BTA), 4 g/L EDTA, 2 g/L HEDP and 50 ~ 100 mL/L alcohol.And after 180h damp heat test,185h salt water immersion test and 720h placement in air, respectively the laboratory sample was not corroded and its color was not changed.

copper and copper alloys;passivation solution;corrosion resistance

10.3969/j.issn.1001-3849.2016.09.003

2016-01-18

2016-02-16

TG174.4

A