ZrB2-SiC复相陶瓷的制备及其力学性能研究

2016-09-21蔺锡柱杨华亮冯斌

蔺锡柱,杨华亮,冯斌

(佛山市陶瓷研究所股份有限公司,佛山 528031)

生产与应用

ZrB2-SiC复相陶瓷的制备及其力学性能研究

蔺锡柱,杨华亮,冯斌

(佛山市陶瓷研究所股份有限公司,佛山528031)

本文以ZrB2和SiC粉为原料,采用Si3N4球为球磨介质,通过等静压成型及无压烧结制备了ZrB2-SiC复相陶瓷,并对ZrB2-SiC复相陶瓷进行了体积密度、力学性能检测和微观结构分析。结果表明:随着ZrB2球磨时间的增加,ZrB2颗粒粒径逐渐减小,复相陶瓷的体积密度逐渐增加;随着SiC含量的增加,复相陶瓷体积密度先增加后略有降低。ZrB2最佳球磨时间为6 h,SiC最佳含量为20 vol%。ZrB2-SiC 20 vol%复相陶瓷体积密度达到4.98 g/cm3,抗弯强度达到331 MPa,断裂韧性达到6.8 MPa/m2。

ZrB2-SiC;体积密度;力学性能;球磨时间

1 前言

二硼化锆(zirconium diboride,ZrB2)作为21世纪高温领域基础材料之一,是一种重要的特种陶瓷材料,是超高温陶瓷材料中的典型材料。ZrB2陶瓷因为具有高熔点、高强度、高硬度、导电导热性好、良好的阻燃性、耐热性、抗氧化性、耐腐蚀性、捕集中子[1]等特点,而在高温结构陶瓷材料[2]、复合材料[3-4]、电极材料[5]、薄膜材料[6]、耐火材料[7]、核控制材料等领域中得到广泛开发和应用[8]。

目前,对于ZrB2基超高温陶瓷的烧结,普遍采用热压烧结(HP)[9-11]的方式进行制备。近期又发展了反应烧结(RHP)[12-14]和放电等离子烧结(SPS)[15-17]等制备方法。但是以上烧结方式都采用了热压辅助,仅能制备尺寸较小、形状简单的制品,并且材料烧结后很难进行后续加工,且加工成本十分昂贵。大量研究证实,原料的粒径大小和烧结助剂的添加明显影响材料的烧结致密化[18-19]。因此,烧结助剂(如:C、B、W、SiC等)的引入,使ZrB2基超高温陶瓷的无压烧结成为现实,SiC可以抑制烧结过程中ZrB2陶瓷晶粒异常长大,促进烧结致密化。原料的超细化提高了颗粒的表面能及烧结活性,有利于烧结致密化。而无压烧结工艺简单,无需特殊设备,成本低,能够得到大型、净尺寸和复杂形状的部件[20]。

2 实验内容

2.1实验原料

本实验所用的主要原料有:纯度大于99%,d50=15 μm 的ZrB2粉料,大连化工研究所有限责任公司;纯度大于98%,d50=1.5 μm的SiC粉料,潍坊凯华碳化硅微粉有限公司。

2.2样品制备

以Si3N4球为球磨介质,将ZrB2粉球磨1 h、2 h、3 h、4 h、5 h、6 h后,按样品配方分别含SiC(vo1%):5、10、15、20、25、30称取ZrB2粉和SiC粉,以酒精为溶剂,同样以Si3N4球为球磨介质混磨l h,经干燥后制得混合粉,再经造粒后装入橡胶模具中,等静压110 MPa得生坯试样,无压烧结2050℃得到试验所需试样。

2.3性能测试

测量不同球磨时间所得ZrB2粉的粒径,采用阿基米德法测定不同配比下的烧结体的体积密度,采用三点弯曲法测定其抗弯强度。试样尺寸为4 mm×3 mm×36 mm,跨距为30 mm,压头加载速率为0.5 mm/min,采用SENB (single edge notched beam)法测定试样的断裂韧性,在2 mm×4 mm×36 mm的试样条中央一侧开有缺口,用三点弯曲法施加应力。

图1 球磨时间与ZrB2颗粒粒径之间的关系

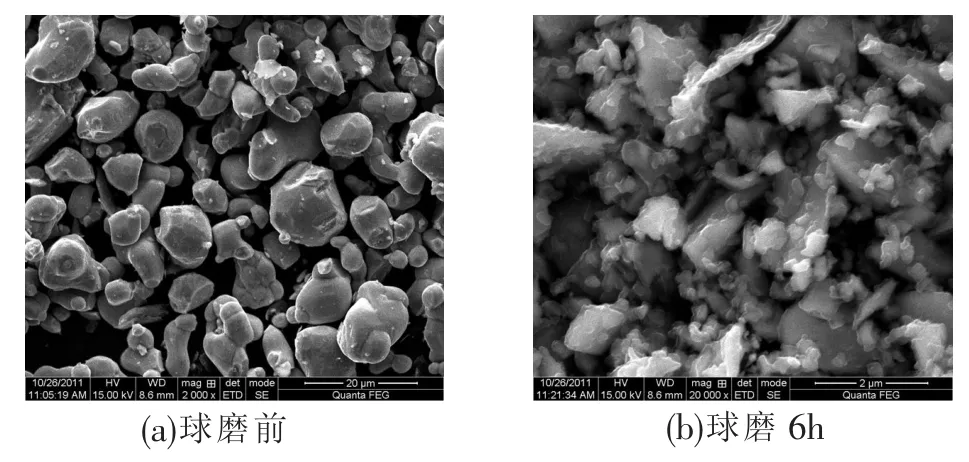

图2 ZrB2颗粒的SEM照片

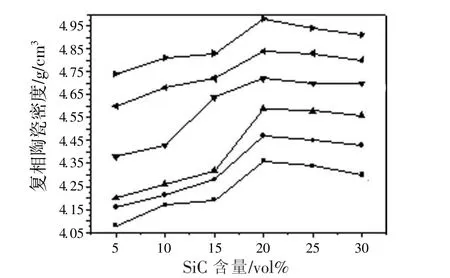

图3 SiC含量与球磨时间对ZrB2-SiC复相陶瓷体积密度的影响

3 结果分析与讨论

3.1球磨时间对ZrB2颗粒粒径的影响

图1为球磨时间与ZrB2颗粒之间的关系。

由图1可以看出,随着球磨时间的增加,ZrB2颗粒粒径逐渐减小。测试结果显示:球磨1 h、2 h、3 h、4 h、5 h、6 h对应的平均粒径分别为 5.12 μm、2.98 μm、1.73 μm、1.73 μm、1.51 μm、1.32 μm。球磨前期,ZrB2颗粒粒径减小的比较明显,球磨效率很高,随着球磨时间的增加,颗粒粒径的减小,球磨效率逐渐降低,颗粒粒径减小的幅度下降。综合考虑,选择6 h为ZrB2粉料的最佳球磨时间。图2为球磨前和球磨6 h后ZrB2粉料的SEM照片。

由图2可知,研磨前ZrB2颗粒的粒径约为15 μm,颗粒的边角趋于圆滑,多为球形结构,研磨后ZrB2颗粒的粒径明显减小,约为1.3 μm,形状不规则,呈多角形,棱角比较突出。ZrB2颗粒粒径的降低可以增加比表面积,从而增强烧结驱动力,使材料更容易致密化。

3.2SiC含量与球磨时间对ZrB2-SiC复相陶瓷体积密度的影响

图3显示在2050℃下无压烧结不同球磨时间和SiC含量对试样的体积密度的影响。结果表明:ZrB2-SiC复相陶瓷的体积密度都随SiC的加入量的增加先增加后略有降低。由ZrB2-SiC系相图可知,当SiC的摩尔分数为23%时,SiC和ZrB2形成低共熔点化合物,因此,SiC的加入量为20 vo1%时为宜。当SiC加入量相同时,ZrB2-SiC复相陶瓷的体积密度随球磨时间增加而增加。降低粉体的粒径可以增加比表面积,从而增强烧结驱动力,使材料更容易致密化,同样SiC的加入可以抑制烧结过程中ZrB2陶瓷晶粒异常长大,促进烧结致密化。当SiC的含量增加为20 vo1%时,采用不同球磨时间制备的ZrB2-SiC复相陶瓷体积密度均达到最大。

3.3球磨时间对ZrB2+20 vo1%SiC复相陶瓷力学性能的影响

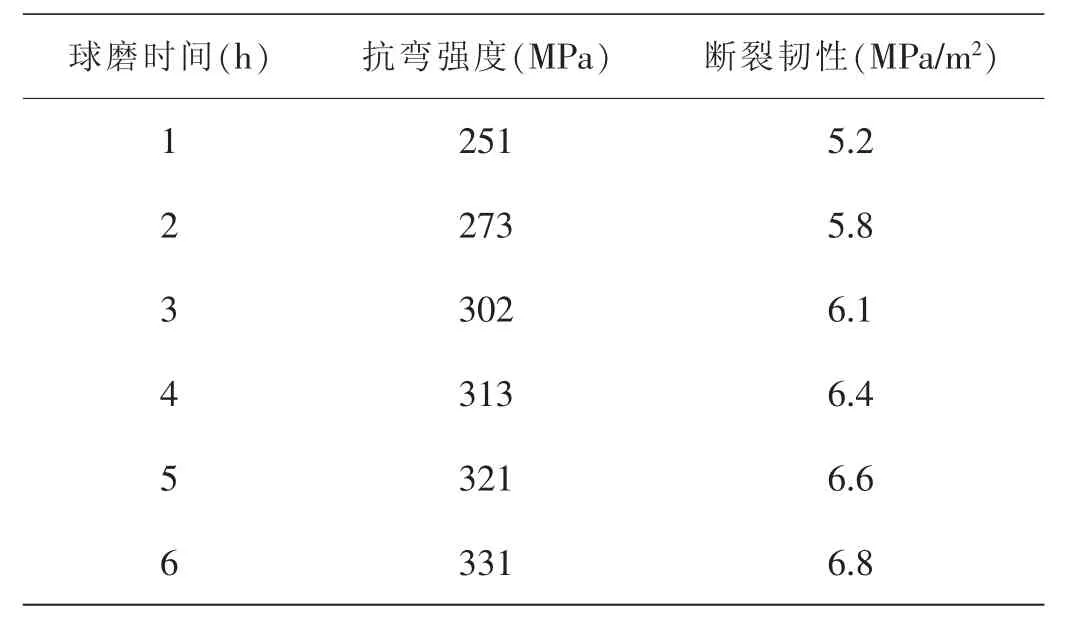

表l为不同球磨时间对应的ZrB2-SiC复相陶瓷的抗弯强度和断裂韧性的测试结果。从表1可以看出,随着ZrB2球磨时间增加,抗弯强度和断裂韧性都呈现增加的趋势。球磨时间较短时,抗弯强度和断裂韧性的增加比较明显;当球磨时间较长时,抗弯强度和断裂韧性增加幅度明显降低。

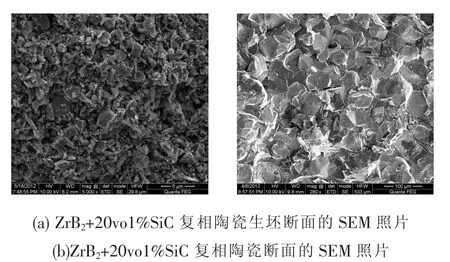

图4分别为生坯试样及烧结后所得试样断面的SEM照片。由图4可知,生坯断面较为平整,ZrB2与SiC颗粒混合均匀,颗粒粒径分布较为集中,坯体致密度高,气孔率低。烧结后,颗粒出现明显长大现象,具有金属光泽,断面有玻璃相析出,平整度低,断裂方式为穿晶和沿晶混合断裂。SiC在基体中还具有提高复相陶瓷力学性能的作用,在裂纹扩展过程中,当裂纹尖端扩展时遇到SiC颗粒时,裂纹将发生偏转或扭转,消耗了裂纹的断裂能,抑制了主裂纹的扩展,提高了材料的断裂韧性。

图4 试样断面的SEM照片

表1 ZrB2+20vo1%SiC复相陶瓷的抗弯强度和断裂韧性

4 结论

(1)随着球磨时间的增加,ZrB2-SiC复相陶瓷体积密度增加。随着SiC体积含量的增加,ZrB2-SiC复相陶瓷体积密度先增加后略有降低,ZrB2最佳球磨时间为6 h,SiC最佳含量为20 vo1%。

(2)ZrB2粉球磨6 h后制备的ZrB2+20 vo1%SiC复相陶瓷的体积密度可达到4.98 g/cm3,抗弯强度可达到331 MPa,断裂韧性可达到6.8 MPa/m2。

[1]王零森.特种陶瓷[M].长沙:中南工业大学出版社,1994:210~211.

[2]Radev D D,Marinov M.Properties of titanium and zirconium diborides obtained by self-propagated high-temperature synthesis[J].Journal of Alloys and Compounds,1996,224:48~51.

[3]Kenji M,Keiko N,Yasuhiro Y.Preparation and microstructure of spherical composites in the system carbon-zirconium diboride[J]. Journal of the Ceramic Society of Japan,1994,103:287~291.

[4]Berthon S,Male G.Infiltration of zirconium diboride by ICVI in porous materials[J].Composites Science and Technology,1997,57:217~227.

[5]Norasetthekul S,Eubank P T,Bradley W L.Use of zirconium diboride-copper as an electrode in plasma applications[J]. Journal of Materials Science,1999,34:1261~1270.

[6]Brandstetter E,Mitterer C,Ebner R.A transmission electron microscopy study on sputtered Zr-B and Zr-B-N films[J].Thin Solid Films,1991,201:123~135.

[7]Mishra S K,Das S,Das S K.Sintering studies on ultrafine ZrB2powder produces by a self-propagating high-temperature synthesis process[J].J Mater Res,2000,15(11):2499~2504.

[8]方舟,傅正义,王皓.ZrB2陶瓷的自蔓延高温合成和热压烧结[J].中国有色金属学报,2004,14(3):106~109.

[9]Monteverde F.The thermal stability in air of hot-pressed diboride matrix composites for uses at ultra-high temperatures [J].Corrosion Science,2005,47(9):2020~2033.

[10]Monteverde F.Ultra-high temperature HfB2-SiC ceramics consolidated by hot-pressing and spark plasma sintering[J]. Journal of alloys and compounds,2006,47(9):1~9.

[11]Medri B V,Monteverde F,Balbo A,et al.Comparison of ZrB2-ZrC-SiC composites fabricated by spark plasma sintering and hot-pressing[J].Adv Eng Mat,2005,7(3):159~163.

[12]Zhang G J,Deng Z Y,Kondo N,et al.Reactive hot pressing of ZrB2-SiC composites[J].Am.Cer.Soc.,2000,83(9):2330~2332.

[13]Wu W W,Zhang G J,Kan Y M,Wang P L.Reactive hot pressing of ZrB2-SiC-ZrC ultra high-temperature ceramics at 1800℃[J].Am Cer Soc,2006,89(9):2967~2969.

[14]Chamberlain A L,Fahrenholtz W G,Hilmas G E.Lowtemperature densification of zirconium diboride ceramics by reactive hot pressing[J].Am Cer Soc,2006,89(12):3638~3645.

[15]Medri B V,Monteverde F,Balbo A,et al.Comparison of ZrB2-ZrC-SiC composites fabricated by spark plasma sintering and hot-pressing[J].Adv Eng Mat,2005,7(3):159~163.

[16]Bellosi A,Monteverde F,Sciti D.Fast densification of ultra-high-temperature ceramics by spark plasma sintering[J]. International Journal of Applied Ceramic Technology,2006,3 (1):32~40.

[17]Basu B,Venkateswaran T,Kim D Y.Microstructure andproperties of spark plasma-sintered ZrO2-ZrB2Nan ceramic composites[J].Am Cer Soc,2006,89(8):2405~2412.

[18]Chamberlain A L,Fahrenholtz W G.High-strength zirconium diboride-based ceramics[J].J Am Ceram Soc,2004,87(6):1170~1172.

[19]Fahrenholtz W G,Hilmas G E.Refractory diborides of zirconium and hafnium[J].J Am Ceram Soc,2007,90(5):1347~1364.

[20]周长灵,程之强,刘福田,等.硼化锆基碳化硅复相陶瓷[J].硅酸盐学报,2006,34(8):1017~1021.

Research on Preparation and Mechanical Properties of ZrB2-SiC Composite Ceramics

LIN Xi-zhu,YANG Hua-liang,FENG Bin

(Foshan Ceramics Research Institute,Foshan528031)

In this study,with ZrB2and SiC powders used as raw materials and Si3N4as milling medium,ZrB2-SiC composites were prepared by isostatic pressing and pressureless sintering.The density,microstructure and mechanical properties of the composites were investigated.Results showed that with the increase of ZrB2milling time,ZrB2particles size was decreased and densities of the composites were increased. With the increase of SiC volume content,the density of the composites were first increased and then decreased a little.The best milling time of ZrB2was 6 hours and the best content of SiC was 20 vo1%.The density of ZrB2+20 vo1%SiC composite is up to 4.98 g/cm3,the flexural strength is 331 MPa,the fracture toughness is 6.8 MPa/m2.

ZrB2-SiC;Density;Mechanical properties;Milling time

蔺锡柱,男,1987.8-,硕士研究生。