金刚超平釉的生产工艺及硬度提高机理探讨

2016-09-21梁铎

梁铎

(佛山市三水远然晶体材料有限公司,佛山 528000)

金刚超平釉的生产工艺及硬度提高机理探讨

梁铎

(佛山市三水远然晶体材料有限公司,佛山528000)

“金刚超平釉”作为全抛釉的升级产品,无论在釉层质感,还是解决抛光后水波纹的缺陷上都有着先天的优势。本文就笔者公司在几家大型陶瓷企业中试金刚超平釉的一些经验和技术难点入手,探讨金刚超平釉的生产工艺难点,以及硬度改性等方面的技术问题,为金刚超平釉的产品标准化生产,以及硬度耐磨度的提高提供相关的机理研究分析。

金刚超平釉;喷墨发色;硬度改性机理

1 引言

普通全拋釉普遍存在光反射“水波纹”、耐磨性差、花纹立体感弱、生产抛光容易穿釉等缺陷。目前众多陶瓷企业与釉料企业联手开发金刚超平釉,也就是加厚透明釉层的全抛釉,采用硬磨块抛光技术解决“水波纹”现象,加厚的釉层效果类似微晶石效果,但是更节省原料和生产成本,故有“金刚超平釉”的这一说法。新开发的“金刚超平釉”提高了釉面平整度、耐磨度,也使得瓷砖装饰的图案纹理更具层次感和生动性。本文主要从物理化学角度去探讨“金刚超平釉”的硬度改性问题。

2 金刚超平釉的技术工艺讨论

2.1金刚超平釉常用原料及组成

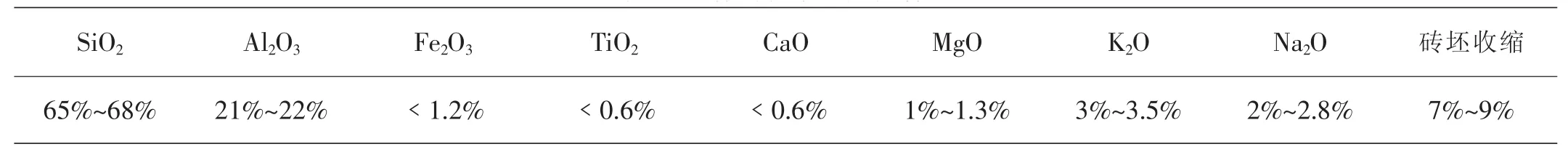

目前,市场上所流通的金刚超平釉主要为部分熔块加生料组成的配方模式,其常用原料及化学组成如表1所示。

2.2金刚超平釉核心生产工艺参数

金刚超平釉是在普通全抛釉生产基础上发展起来的一种硬度大,釉层较厚的透明釉,也是近几年伴随全抛釉和微晶石生产技术衍生出来的一种新型低成本、高质感的“改性全抛釉”,通常吸水率控制在0.01%以下,其中,坯体大致化学组成和全抛釉类似,铝含量略高,详情如表2所示。相关制备工艺参数如表3所示。

通常情况下,金刚超平釉淋釉厚度为普通全抛釉的2~2.5倍,对釉浆性能有更高的要求,如:釉浆比重更高、流速更稳定、更易烘干等。一般生产全抛釉的生产线都需要增加进窑前的辅助干燥设备。

2.3金刚超平釉生产的难点和核心影响因素

2.3.1金刚超平釉的三大生产技术问题

目前,许多釉料公司和陶企在试验“金刚超平釉”的过程中,备受“气泡”、“砖形”、“防污”、“耐酸碱度”、“毛细孔”等问题的困扰,难以兼顾众多因素。超平金刚釉生产的工艺难点主要集中在:坯体高温变形及排气、厚釉层气泡控制,以及窑炉烧成稳定性这三个方面。超平金刚釉实际上是建筑陶瓷技术提升发展成熟的一个产品,对厂家坯体的质量、釉面质量,以及窑炉控制技术都有较高的要求。要稳定生产保持较高的优等品率,需要釉料配方、坯体配方,以及窑炉技术较好的搭配。笔者在生产实践中遇见肇庆一家陶瓷企业生产超平厚釉,其中连续一个月保持60%左右的优等率,最终该厂不得不放弃生产该产品,究其原因在于厂家一天要保持12500 m2的产量,窑炉生产周期为60~65 min,加之刚从抛光砖转向生产仿古砖,窑炉技术控制有欠缺导致生产不稳定,产品出现了熔洞、开口气泡,以及防污差等问题是其降级的主要原因。因此,釉料的配方组成与陶企的坯体化学组成、窑炉烧成制度以及各工艺参数的配合,也是“金刚超平釉”产品稳定、量化生产的前提条件。

表1 金刚釉釉料常用原料的化学组成(wt%)

表2 坯体的化学组成及含量

表3 金刚超平釉上线工艺参数(钟罩式淋釉)

在“金刚超平釉”的研发过程中,极难解决釉层“厚”度和釉层“透”度之间的矛盾。一方面,“金刚超平釉”产品追求的就是釉层的厚度,以体现砖面饱和的色彩和颇具立体感的装饰效果;另一方面,釉层厚度增加数倍,硬度要求较高,导致釉层高温黏度大大增加,融熔温度和熔平时间与产量的博弈问题突出。金刚超平釉产品的淋釉量是普通全抛釉的2~3倍,水份、杂质量增多,在高温时排气要比普通全抛釉困难,这要求釉料具有合适的高温黏度和较宽的烧成范围,这对釉料配方体系和窑炉烧成制度提出了更高的要求。在一定的高温黏度下尽可能减少釉层中的气泡量,同时又保证足够宽的烧成范围,这是设计金刚超平釉配方组成时的主要思路。

3.3.2 输液加温组在采取常规保温措施的基础上对输入液体进行加温,来达到保温作用。有研究报道,术中输入大量与室温等同的液体或输血,每升冷晶体使体温下降 0.25℃,2 单位血液使体温降低 0.5℃[10]。因此,有人主张输入接近人体温度(37℃ ~38℃)的液体[11]。在静脉输液管道接上电子加温仪,温度调至37℃,对抗了因冷液体进入体内后吸收大量的热量而引起体温下降。本研究中输液加温组的患者体温在整个手术过程中都能维持在正常体温水平。由此可见,术中采取加温输入液体等措施,可有效维持手术患者的体温恒定。但要严格控制输血温度,不能超过37℃,以免破坏血液成分[12]。

与此同时,“金刚超平釉”产品与烧成制度也息息相关,窑炉烧成温度直接影响“金刚超平釉”生产稳定性。在生产过程中,窑炉烧成曲线时有波动,而“金刚超平釉”熔融温度高,其对窑炉烧成温度的敏感程度大大高于普通全抛釉。因此,极易出现针孔、凹釉、麻面等缺陷。如何控制好窑炉的面温、底温及烧成时间,保证足够的温度和时间来充分融平釉面、控制变形,也是在控制窑炉烧成制度时面临的较大难点[1]。

此外,“金刚超平釉”产品入窑前的干燥和出窑后的抛光,也是“金刚超平釉”产品的重要影响因素。“金刚超平釉”淋釉量是普通全抛釉的2~4倍,因而含水率极高,砖坯在入窑之前需要增加相应的干燥设备、措施以及空间,最终把水份排出,避免入窑烧成时出现针孔、炸砖等问题。抛光工艺也极其重要,制定出适合于金刚超平釉瓷质砖的抛光工艺,调整硬性磨块和弹性磨块配比、压力,才能得到更好地抛光效果。

2.3.2金刚超平釉的后期龟裂以及切割裂砖问题

一般的研究表明,釉层越薄,釉的弹性越大,弹性越大就能够补偿坯体与釉层产生的应力,也能够补偿机械作用产生的应力。而厚的釉层就难以缓和坯体与釉层间因膨胀系数的差别而引起的应力破坏作用。金刚超平釉由于有较全抛釉厚2~2.5倍的釉层厚度,因此而产生的后期龟裂,以及切割裂问题应该引起相关厂家的高度重视,控制好坯体和釉料的膨胀系数以及恰当的烧成曲线是根治金刚釉产品后期龟裂及切割裂的根本方法。

3 金刚超平釉的硬度改性讨论

3.1釉耐磨性能讨论

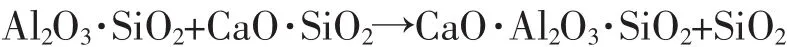

一般情况下,陶瓷砖的釉面硬度与釉面的耐磨性成正比[2],即砖的釉面硬度高,其釉的耐磨性好,釉面的表面硬度是釉料微观化学组成在宏观上的一个性能体现,不同的釉料配方,其釉面的耐磨性能是不一样的,金刚超平釉的本身是一种透明玻璃态体中夹杂一系列的微观晶体复合玻璃层,适度的晶体可以在保持釉料透明不影响花色的情况下,具有较好的耐磨度。金刚超平釉层中常见的晶体有钙长石、硅灰石晶体、莫来石晶体。一般钙长石、莫来石晶体在温度高于1100℃,釉熔体开始玻璃化时开始形成,由于晶体透明度和光泽度高,可在不影响釉面的透光性的同时,提高釉表面耐磨和防滑性能,其透明釉体系仍然属于CaO-Al2O3-SiO2体系[3]。

3.2釉层硬度改性讨论

对于目前快速的烧成曲线制度,在配方的设计和选择上尤为重要,尽量选取低烧失的原材料组织开发配方,有利于减少高温下釉层气体产生和减少气泡。

一般情况下高岭石转变为莫来石和方石英其体积收缩大约在20%,而含有硅灰石的配方试验其体积收缩只有8%~9%。因此,含针状硅灰石的坯料烧成收缩比较小,能满足釉料烧结后的强度与韧性。同时,硅灰石可以有效地降低烧成温度,缩短烧成周期。此外,硅灰石熔点温度比较低,尤其在硅灰石与瓷坯中的碱-碱土成份结合时能进行较低温度烧成。一般在坯料中掺入10%~20%的硅灰石取代长石、石英时,可将陶瓷制品的烧成温度降低80~120℃。硅灰石最先引入到釉面砖坯料配方中,使其烧成热能损耗由3600 cal/kg下降为1850 cal/kg。硅灰石具有良好的热膨胀特性,它的热膨胀系数随温度升高,呈直线性上升,非常有利于快速烧成的工艺要求,热稳定性好。因此,可以防止瓷质砖的开裂、微裂、破损和炸裂等缺陷[4]。

实践表明,引入煅烧α-氧化铝或者刚玉材料可以在一定程度上提升釉面的硬度和釉层抗热震性。通常以长石中的铝源为主,不够情况下,通过煅烧氧化铝和白刚玉等制品引入氧化铝,提高釉面硬度和热震性[5]。

此外,引入含锂的原材料,也可以在提高硬度耐磨度时,同时保持釉层高温熔融体具有较低的黏度,利于釉层气泡的排出和澄清。由于锂的热稳定性能优良,所以后期产品切割加工不容易产生崩边崩角现象。但是锂原料相对价格较高也是很多公司不愿意采用的一个重要原因。

4 结论

(1)超平金刚釉料和普通全抛釉的生产工艺接近,对淋釉性能有更高的要求,选用较好的甲基添加剂有利于淋釉性能的稳定,其透明釉的淋釉克数为普通全抛釉的2.5~3倍,太厚不利于釉层气泡排出,容易产生坯体夹生、砖型二次变形等缺陷。另外,还会导致釉面抛光防污差、毛孔多等问题的出现。

(2)超平金刚釉对坯体有一定的要求,要求坯体烧失量尽可能小,在成本能接受的情况下,坯体铝含量的提高有利于生产砖型的稳定,一般建议坯体铝含量不低于21%。

(3)超平金刚釉需要釉料配方,坯体配方,以及窑炉技术较好的搭配,才能保持较高的生产优等率,不同厂家生产原料、窑炉技术不尽相同,需要一定的生产摸索期才能找到较好的生产成本和生产技术的平衡点,适合生产坯体稳定和窑炉技术较好的厂家进行该产品生产调试。

(4)在1200℃大致一样的烧成温度下,超平金刚的釉料配方直接决定了釉面的硬度和耐磨度,引入烧失量小、硬度大的原材料、以及较合理的釉料熔剂搭配可以有效改善釉面的硬度。

[1]华夏陶瓷网,http://www.chinachina.net/Info-Center/ArticleShow. asp ArticleID=50649[Z].

[2]李家驹.陶瓷工艺学[M].北京:中国轻工业出版社,2001.

[3]王培铭.无机非金属材料学[M].北京:同济大学出版社,1999.

[4]蔡克勤,张强.硅灰石在陶瓷工业中的应用[J].佛山陶瓷,2004(09).

[5]陈舰,唐飞全.刚玉对陶瓷地砖釉面耐磨性能影响的研究[J].东莞理工学院学报,2007(05).

梁铎,男,陕西省人,硕士,从事超细色料、微晶熔块技术研发工作。