往复泵曲轴断裂失效分析*

2016-09-20武科王大成

武科,王大成

(广东石油化工学院 机电工程学院,广东 茂名 525000)

往复泵曲轴断裂失效分析*

武科,王大成

(广东石油化工学院 机电工程学院,广东 茂名 525000)

应用理化检验对某往复泵曲轴断裂事故进行了宏观检查、材质化学成分分析、硬度测试、金相组织分析、断口形貌分析等检测。结果表明,曲轴断裂为多源疲劳断裂。主要原因是由于曲轴材质金相组织不均匀,不同部位硬度差异较大,内部夹杂物较多,曲轴的化学元素存在偏析,碳质量分数偏高,加之曲轴表面镀层厚度不均匀,镀层和基体的结合不好,在结合处产生应力集中等引起的疲劳断裂。据此,提出了相应的改进措施。

往复泵;曲轴;疲劳断裂;失效分析

往复泵在石油化工行业应用广泛,是一种高效节能的流体输送设备[1]。曲轴是往复泵的关键部件,其几何形状复杂,工作中承受着强烈的交变载荷,应力集中现象严重,极易发生疲劳破坏[2-3]。某炼油化工企业往复泵(型号为5DS1-27/19.2)从2012开始使用,在非停车时间一直运行至泵轴断裂。

本文针对某炼油化工企业往复泵曲轴发生的断裂事故,运用理化检查的方法对曲轴的材料,宏、微观断口形貌以及金相组织分析,探寻往复泵曲轴断裂的真正原因,据此提出改进措施。

1 往复泵的基本情况

往复泵曲轴设计选材为42CrMo,出厂前做过调质处理,曲轴表面经电镀处理以提高表面硬度和耐磨性。由于该泵在运行过程中经常启停,致使泵轴长时间承受交变载荷作用。本次断裂部位位于曲轴三分之一处。该泵的主要参数包括:额定流量26 t/h,出口压力19.2 MPa;曲轴转速272 r/min,轴功率200 kW。

2 泵曲轴的断口检验分析

2.1宏观检查

断裂的曲轴宏观形貌如图1所示,曲轴断口宏观形貌如图2所示。

图1 断裂曲轴的宏观形貌 图2 曲轴断口的宏观形貌

曲轴断面从中间呈现高低两大块,残留较大尺寸的凹坑,整体表面已经油污发黑。从纹路走向及贝纹线发散方面分析判断,往复泵曲轴呈多源疲劳断裂(图中箭头所指为断裂源),主要起源区为边缘①区,扩展区在②区,最后断裂区在③区[4-5]。

2.2化学成分分析

依据GB/T 17359—2012标准,在断裂曲轴部分取样,采用直读光谱仪进行化学成分分析。由表1可知该曲轴的化学成分碳质量分数偏高,其他成分基本符合GB/T 3077—1999标准中对42CrMo钢的技术要求。对镀层与基体结合区以及镀层区进行成分分析,该区域的碳质量分数偏高,已达到0.77%。以上分析可说明该曲轴的化学元素存在偏析,并且碳质量分数偏高,导致材质塑性和冲击性能降低,变硬变脆,缺口敏感性也相应增强,容易产生裂纹源[6]。

2.3 硬度检测

对镀层区域的可说明数偏高缺口敏2.3 硬 表1 曲轴化学成分的质量分数 %元素GB/T3077—1999分析结果C0.38~0.450.49Si0.17~0.370.31Mn0.50~0.800.55Cr0.90~1.200.93Mo0.15~0.250.16

依据GB/T 4340.1—2009金属维氏硬度试验方法,采用HMV-2T显微硬度计对送检样往复泵曲轴断裂钢样①区、②区、③区以及镀层区经加载载荷2 N,保载时间10 s进行硬度测试,结果见表2。从硬度测试结果可以看出,曲轴整体硬度差异较大,变化范围在17~26HRC,在裂纹起源区和扩展区的硬度值比42CrMo标准硬度20HRC高,脆性及缺口敏感性较高,易引起曲轴断裂。另外,镀层区的硬度差异也较大。

测试范围度值敏感度差表2 硬度测试结果测点1235均值HV0.2换算HRC①区23624726026525224.2②区27530025525927226.0③区21924022823422917.6镀层61960962762062056.3

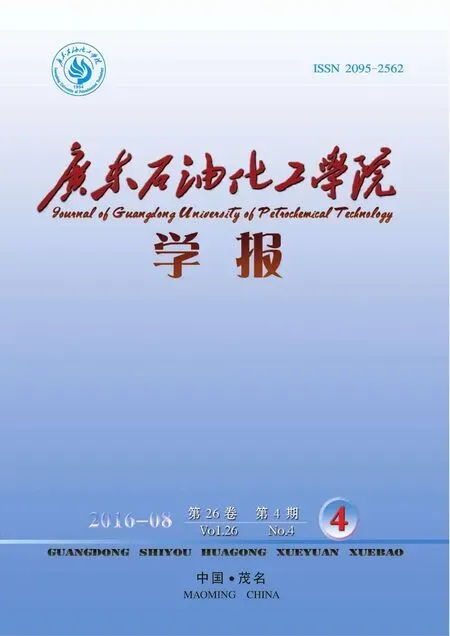

图3曲轴断裂钢样抛光态照片(100×)

2.4金相检测

依据JY/T 012—1996,采用DMI3000M徕卡显微镜及图像分析系统,从主要起源边缘①区、最后断裂边缘③区及凹坑②区中心区域横断面线切割取样金相分析,抛光态金相见图3,内部夹杂物较多,分散分布的B类点状氧化物类以及A类条状硫化物类。本文泵轴使用的42CrMo属高强度钢,而硫化物夹杂物会降低42CrMo的韧性;另外,夹杂物易造成钢中裂纹成核[7]。

边缘①区取样经研磨抛光,3%硝酸酒精侵蚀,金相组织见图4,该区基体组织主要为珠光体、索氏体和少量铁素体。边缘可见白亮层镀层组织见图5,白亮层镀层厚度约330 μm。

图4 边缘①区金相组织(100×) 图5 边缘①区白亮层金相组织(500×)

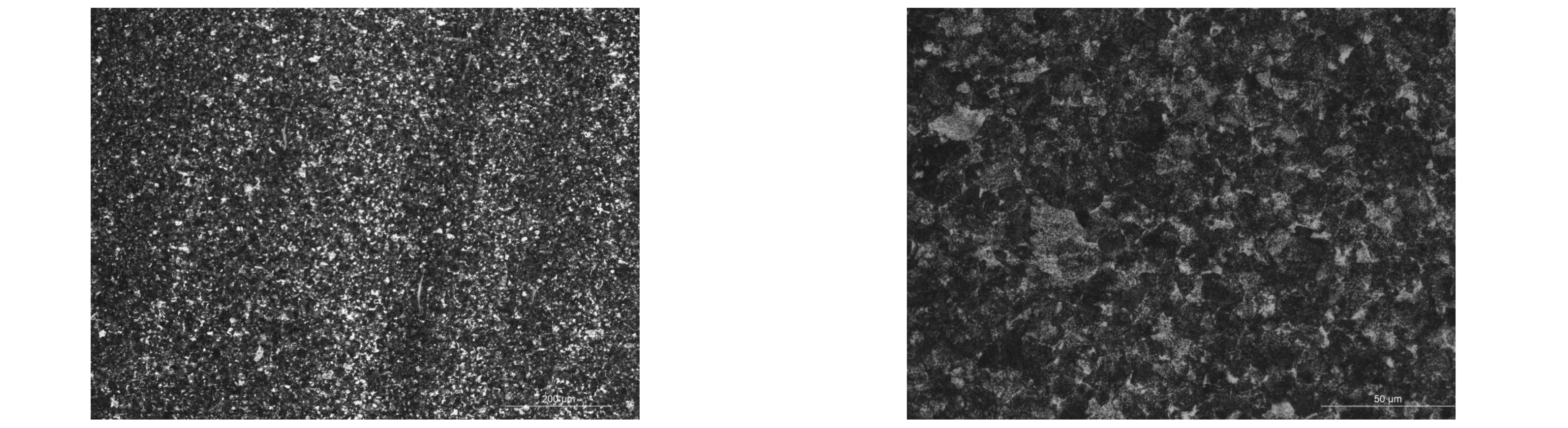

中心区域②区经研磨抛光,3%硝酸酒精侵蚀,金相组织见图6、图7,该区基体组织稍呈带状分布,局部组织为索氏体,局部组织为珠光体或黑色大块状珠光体,组织呈不均匀现象。

边缘③区经研磨抛光,3%硝酸酒精侵蚀,金相组织见图8、图9,该区基体组织主要为珠光体和铁素体,铁素体稍呈网状,边缘可见白亮层镀层组织,见图10,白亮层镀层厚度约730 μm。

通过对白亮层镀层组织观察,白亮层镀层与基体之间有一结合层,镀层和结合层分布黑色针叶状发细裂纹(发纹),同时还可见较粗的微裂纹。在泵轴运行过程中,受到交变载荷的作用,在拉应力的作用下,镀层的微裂纹进一步扩展,成为泵轴断裂的诱因。

图6 中心②区金相组织(100×) 图7 中心②区金相组织(500×)

图8 边缘③区金相组织(100×) 图9 边缘③区金相组织(500×)

2.5断口微观形貌分析

对往复泵曲轴断裂钢样取样、抛光、制样后,经 EPMA-1600电子探针及其能谱仪分析断口的微观形貌。从图11清晰地看到疲劳辉纹,为典型的疲劳断裂断口形貌特征,由此可以判断曲轴发生疲劳断裂。

图10 边缘③区白亮层金相组织(500×) 图11 曲轴断口微观形貌

3 结论

(1)泵轴材料是42CrMo,经分析材质金相组织不均匀,不同部位硬度差异较大,内部夹杂物较多,导致材料韧性降低;曲轴的化学元素存在偏析,碳质量分数偏高,导致材质变硬变脆,缺口敏感性也相应增强,容易产生裂纹源。

(2)分析断口的微观形貌,可以看到疲劳辉纹,为典型的疲劳断裂断口形貌特征,由此可以判断曲轴发生疲劳断裂。

(3)曲轴表面镀层厚度不均匀,说明在对曲轴进行电镀处理时,电镀时间不足,不完善,镀层和基体的结合不好,在结合处产生应力集中,镀层和结合层中有发纹和微裂纹存在,易引起泵曲轴断裂。

4 改进措施

(1)对于泵曲轴材料为42CrMo,建议改善材质的组织结构,在选材和热处理过程中要尽量使材质组织均匀,减少内部夹杂物,材质成分要符合标准要求,这样可以提高其力学性能和耐腐蚀性能。

(2)控制好曲轴表面电镀时间,确保电镀效果,使镀层均匀致密,消除发纹和微裂纹;电镀过程要保证镀层与基体结合良好,避免结合部位出现应力集中。

[1] 叶晓琰,蒋小平,许建强,等.往复泵曲轴疲劳可靠性分析[J].机械工程,2008,44(10):272-276.

[2] 徐中明,牟笑静,彭旭阳.基于有限元法的发动机曲轴静强度分析[J].重庆大学学报,2008,31(9):977-981.

[3] 《往复泵设计》编写组.往复泵设计[M].北京: 机械工业出版社,1987.

[4] 胡世炎.破断故障金相分析[M].北京:国防工业出版社,1979.

[5] 孙智,江利,应鹏展,等.失效分析——基础与应用[M].北京:机械工业出版社,2005.

[6] 梁耀能,梁思祖.机械工程材料[M].广州:华南理工大学出版社,2002.

[7] 廖景娱.金属构件失效分析[M].北京:化学工业出版社,2003.

(责任编辑:柳丰)

Analysis on Breakage of Reciprocating Pump Crankshaft

WU Ke, WANG Dacheng

(College of Mechanical and Electrical Engineering, Guangdong University of Petrochemical Technology, Maoming 525000, China)

An accident of reciprocating pump crankshaft breakage is analyzed physically and chemically, and the analysis includes: macro and micro test of the fractured blade, metallurgical structure test, chemical components test and corrosion test. The results of the tests show that crankshaft breakage is featured by its fatigue fracture of mufti-source, which is caused by uneven crankshaft material and metallographic structure, big difference of hardness in different part, more inner inclusions, segregation of chemical element existing in crankshaft, high carbon content, uneven thickness of superficial crankshaft, bad combination of film and matrix, and stress concentration in juncture. Accordingly, this paper puts forward some relevant improvement measures.

Reciprocating pump; Crankshaft; Fatigue fracture; Failure analysis

2016-04-29;

2016-05-11

武科(1993—),男,山西大同人,本科,主要从事石油化工设备工作。通信作者:王大成(1964—),男,辽宁铁岭人,博士,教授,主要从事石油化工设备相关研究。

TH322

A

2095-2562(2016)04-0055-04