脂肪酸甲酯降膜蒸发器沸腾传热性能

2016-09-20徐委托马晓建马力陈俊英杨闪张芬芬

徐委托,马晓建,2,马力,陈俊英,2,杨闪,张芬芬

(1郑州大学化工与能源学院,河南 郑州 450001;2生物质炼制技术与装备河南省工程实验室,河南郑州 450001)

脂肪酸甲酯降膜蒸发器沸腾传热性能

徐委托1,马晓建1,2,马力1,陈俊英1,2,杨闪1,张芬芬1

(1郑州大学化工与能源学院,河南 郑州 450001;2生物质炼制技术与装备河南省工程实验室,河南郑州 450001)

利用传统的多管排列式蒸发器对高黏度、易结垢的混合物进行蒸发,容易造成布液器堵塞,且结垢后的传热管难以清理。因此根据物料特性,本文设计了一种新型的降膜蒸发器,采用大降液孔加倾斜环板进行布膜,利用内径较大的锥筒作为传热壁面,并以粗甲酯作为试验工质对蒸发器的降膜蒸发传热系数随蒸发器筒体半锥度角、液膜流动雷诺数以及输入热通量之间的关系进行了试验研究。结果表明:该型蒸发器对于上述工质具有较好的适用性,蒸发系统能够在保持较高的传热系数的条件下,连续运行而不发生堵塞;蒸发器筒体锥度角有效地强化了降膜蒸发传热过程,而较大的热通量及进料流量在一定程度上却不利于蒸发传热。最后建立了降膜蒸发传热系数随蒸发器筒体半锥角和流动准数之间的经验关联式。

脂肪酸甲酯;降膜蒸发器;沸腾传热系数

脂肪酸甲酯又称生物柴油,是由动植物油脂与甲醇通过交酯化反应而生成的,同时也是一种能够部分替代石化柴油的新型燃料。脂肪酸甲酯具有较好的燃烧性能、润滑性能、环境友好性、可再生性并且能够和石化柴油以任意比例互溶混合等优点,被世界各国视为较有发展潜力的一种新型绿色能源[1-2]。工业上生产生物柴油主要利用废弃的油脂为原料,以酸、碱催化其与甲醇反应得到粗甲酯,再利用减压分馏工艺得到精制脂肪酸甲酯。

利用酸化油生产的粗甲酯是一种沸点高(常压下)、黏度高、易结垢、杂质含量较多的混合物,针对该类物质的物性可选用刮板式和降膜式蒸发器在高真空环境下进行蒸发再沸。但刮板式蒸发器属于动设备结构复杂、制造加工工艺要求较高,且在高真空环境下密封难度大、成本高,相比同等环境下的静设备使用寿命短。而降膜式蒸发器与刮板式蒸发器工作方式相似,都是促使介质以流动液膜的形式沸腾蒸发,传热效率高,蒸发速度快,物料停留时间短,无静液柱压差,有效温差损失小且没有运动部件,因此本文选用降膜式蒸发器进行试验研究。

衡量降膜蒸发器传热性能最重要的指标为管内降膜蒸发传热系数,也是在蒸发器工程设计中需要被估算的关键参数。很多学者对降膜蒸发传热系数进行了试验及理论模拟研究[4-6],为了便于机理性计算和推导,大多采用单根垂直降液管以纯水作为试验工质进行研究,但针对工业生产中经常使用的混合物和成套蒸发设备的研究较少。不仅混合物内的热、质传递过程与纯组分有很大的差别,而单管和工程中应用的降膜蒸发器的传热性能更是截然不同,因此本试验利用带有一定锥度角的新型蒸发器来研究混合物在中试规模的蒸发系统内的沸腾传热过程更具有实际意义。

1 沸腾传热基本原理

一般而言,影响传热系数的主要因素如下:液体的动力黏度、密度、表面张力等;热通量或者温差、沸腾温度或者压力、比质量流率;加热壁面的几何及机械特性,如表面粗糙度等。沸腾传热也不例外,其传热系数的大小主要取决于蒸发器的类型和配置(降膜或升膜蒸发器),用于降膜蒸发传热系数 h估算的公式随蒸发机制(池沸腾或者降膜流动)而改变。沸腾蒸发机理主要分为非核态沸腾和核态沸腾两种。非核态沸腾发生在传热温差较小的情况下,对纯水来说其临界温差为10℃。这种状态下,蒸发过程主要发生在气液接触表面,传热系数主要与流体的流型有关,与热通量或传热温差无关。

根据降膜流动雷诺数及临界降膜雷诺数的定义[13-14],在非核态沸腾状态下,流体主要有层流和湍流两种流动型式:当雷诺数小于临界雷诺数时,降膜流动为层流状态,传热系数随流体质量流率的增大而减小;当雷诺数大于临界雷诺数时,由于流体黏度较低或者质量流率较大,降膜流体进入湍流流动状态,降膜流动剧烈,传热系数随雷诺数的增大而增大。

随着热通量或传热温差的增大,液体开始进入核态沸腾状态,气泡在固体传热表面的成核点生成并脱离,穿过液膜层进入蒸气空间。在核态沸腾状态下,传热温差在一定范围内时,传热系数随热通量的增大而增大。而后再进一步增大温差会造成液膜的剧烈沸腾,使得液膜流动的均匀性遭到破坏,有效传热面积减小,传热系数急剧减小。

2 试验装置

2.1 降膜蒸发器结构

传统多管排列竖直管降膜蒸发器实质上是一个管壳式换热器,通常采用布液器来形成初始布膜。为保证成膜效果,布液器内流体通过的空间较小,对于杂质较多、黏度较大的粗甲酯,易造成堵塞;且由于传热管管径较小、排列紧密、通常被管板或布液器封闭,当管壁结垢后难以清理,不适用于粗甲酯的再沸。

本文作者课题组设计了一种新型降膜蒸发器,采用大布液孔及环板进行初始布膜,如图1所示。将单根小直径降液管放大,将具有一定倾角的锥面作为降膜蒸发壁面。该蒸发器的优点如下:①可避免小缝隙布膜出现的堵塞现象;②物料从布液管流到布液环板面上时会形成初始布膜,在传热筒壁上的成膜效果会更好;③物料在倾斜环板面上属于自由降液流动且板长较小(60mm),因此流动阻力很小,基本可以忽略不计;④不易出现“干壁”现象,能够有效减慢结垢速率;⑤形成的气泡更容易从液膜内脱离,避免因液膜内气泡的大量滞留而增大热阻,传热效果更好;⑥相对于多管排列式降膜式蒸发器便于清洗。但其缺点是单位体积的传热面积较小。

筒体锥角的变化是本试验考虑的主要因素之一,筒体锥角大小不仅对蒸发器结构尺寸有影响,而且对于单位时间的物料处理量也有很大关系。物料自身所受重力是其沿壁面降膜流动的动力之一,锥度角越大,沿流动方向的分力越小;相应表现出单位时间处理量的减小,筒体半锥角为90°时,变成水平板,池沸腾蒸发。根据经验分析,共设计了4个半锥角分别为0°、1°、3°、7°的蒸发器筒体进行试验,筒体内径为 400mm,蒸发器高度为1150mm,如图2、图3所示。

2.2 试验流程

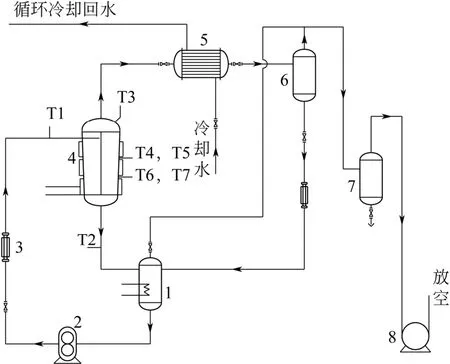

本试验搭建了中试规模的降膜蒸发系统,对脂肪酸甲酯沸腾蒸发传热系数进行估值,流程如图 4所示。粗甲酯储罐中设有带控温装置的电加热组件,以保证试验过程中进料温度始终恒定。试验工质以沸点温度通过高温齿轮泵输入液体分布器,经其初始布膜后沿蒸发器内壁面以液膜的形式向下流动,并吸收传热壁面热量沸腾蒸发,甲酯蒸气经蒸发器上部接管进入冷凝器,经冷凝器冷凝后进入粗甲酯储罐与试验工质混合,以保证试验过程中工质的物性参数恒定。物料的比质量流率通过可变转速的容积泵及改变截止阀开度进行调节。蒸发液体温度由安装于进料管和乏液出料管上的热电偶温度计进行测量,所测温度差不超过0.5℃。传热面由包围于筒壁外的输入电压可调的电加热带进行加热,以保证热通量的值可以在 0~12kW/m2之间任意调节。壁温由4个与温度采集系统相连的热电偶温度计测量,测温组件的安装方式如图4所示,温度计接管规格为φ6mm×1mm的不锈钢薄壁管,为保证热电偶测点与筒壁接触良好,将不锈钢圆管压制成长短轴比为 3∶2的椭圆管,焊接于挖有凹槽的筒壁上,蒸发器筒壁厚为2mm,凹槽深为1mm,如图5所示。

蒸发系统在高真空环境(绝对压力1kPa)下进行工作,以尽量降低甲酯的蒸发温度,保证试验安全进行。由一台旋片式真空泵持续工作保证系统的真空度维持不变,不凝气体由真空泵从冷凝甲酯储罐的上部抽出,泵前设置缓冲罐对真空泵进行保护。一次试验所必需的工质体积为60L,且可以多次重复使用。

图2 筒体半锥角α=0°的蒸发器简图

图3 筒体半锥角α=3°的蒸发器简图

图4 降膜蒸发试验系统图

2.3 试验原理

由于试验设备的散热面积较大,试验温度较高,试验过程中的散热量非常大,其经验计算值约为5kW,因此电加热带的设计输入功率(12kW)应远大于物料蒸发的吸热量(设计值为 4kW),以保证供热。物料以沸点温度(实测 190℃)进入蒸发器吸热蒸发,因此由筒壁到液膜的传热量以冷凝精甲酯蒸发所需要的潜热进行计算,其计算式如式(1)所示。试验过程中设定的传热温差为13℃(大于纯水核态沸腾时的临界温差),且物料的杂质含量较大,其沸腾蒸发的内部成核点较多,物料发生核态沸腾的临界温度较小。且由于传热柱面(锥面)的内径较大,为保证料液能够成膜流动的最小流量较大,降膜流动雷诺数较高,因此整个试验过程主要集中在对湍流下降液膜状态下的沸腾蒸发传热系数进行研究,其计算模型如式(1)~式(3)。

图5 温度计接管焊接示意图

式中,Qw为降膜侧总传热量,W;Glv为精甲酯流量,m3/h;ρl为精甲酯密度,kg/m3;hL为蒸发液膜侧传热系数,W/(m2·K);γ为平均汽化潜热,kJ/kg;wT⇀为测量壁温的平均值,℃;Tsat为物料的饱和温度,℃。

甲酯蒸气采用套管式冷凝器冷凝,传热面积为0.4m2,远大于其工艺设计计算的传热面积(0.063m2),以保证甲酯蒸气能够完全冷凝,冷凝精甲酯流量采用金属转子流量计测量。

蒸发器壁温由安装于筒壁上的4个热电偶进行测量,求其平均值,且每组试验都经至少两次验证,以保证测量数据的准确度。

将液膜侧传热系数hL量纲归一化可得式(4)[7]。

式中,h*为量纲为1降膜传热系数;μl为物料的动力黏度,Pa·s;λl为物料的导热系数,W/(m·K)。

降膜流动的雷诺数利用式(5)进行定义。

式中,Γ为流体的线质量流率,kg/(m·h);Gm为流体的质量流量,kg/h;Di为筒体内径,m。

3 试验结果与分析

3.1 蒸发器筒体锥度角对最小成膜流量的影响

对于不同形式的布膜器和成膜面,保证物料均匀成膜的流量范围是不同的,因此在进行降膜蒸发传热试验前,需对蒸发器的最佳成膜流量范围进行试验测定。

其具体操作步骤为:将蒸发器上封头拆掉,在常压下,通过观察不同温度下不同流量的物料在布液器和蒸发器内壁上的液膜流动状态来判断其最佳成膜流量范围,结果如图6所示。对于固定倾角的蒸发器,随着蒸发物料温度的升高,由室温升高到蒸发温度 190℃,由于物料的黏度逐渐变小,保证物料成膜流动的最小流量逐渐变小。而对于不同锥度角的蒸发器,在无蒸发的情况下观察物料沿其壁面降膜流动的状态,随着蒸发器筒体锥度角的增大,沿蒸发器筒体轴向向下,筒体横截面上单位周长的物料质量流率越来越大,因此保证物料成膜流动的最小流量逐渐变小。

3.2 热通量对蒸发器传热性能的影响

图7为筒体锥度角分别为0°和7°的蒸发器在恒定进料流量下传热系数随热通量的变化趋势图。随热通量的增大,蒸发器降膜传热系数呈现出初期缓慢增大然后迅速减小的趋势。这主要是因为降膜蒸发在湍流状态下进行,较大的热通量使得物料沸腾蒸发加剧,蒸发量增大,产生大量的气泡从液膜中析出,导致液膜流动的均匀性遭到破坏,蒸发工质与传热面的有效接触面积减小,因此传热膜系数迅速减小。

3.3 蒸发器筒体锥度角对传热系数的影响

图8所示为传热系数随蒸发器筒体锥度角(α)之间的变化关系。由此可知,降膜蒸发传热系数随α的增大而逐渐增大。在该单因素试验中,由于流体物性、输入热通量及流动雷诺数都是恒定值,因此可以推断,是蒸发器筒体锥度角的存在更好地保证了液膜在整个传热壁面上流动的均匀性,强化了传热效能,提高了传热系数。其理论分析原因如下:由于甲酯在沿壁面降膜流动过程中吸热蒸发,使得沿其流动方向上的筒体横截面上单位周长的物料的质量流率逐渐减小,而锥度角的存在使得该截面所需的最小成膜流率也相应地减小,从而可以保证液膜仍分布均匀;由于α的存在,在筒体壁面上部被气泡所带出的物料液滴可以再次回落到传热面上吸热蒸发;且沸腾产生的气泡容易分离,不会聚集成面将液膜与传热壁面隔离开。

图6 最小成膜流量与筒体半锥角的关系

图7 传热系数与热通量之间的关系

图8 传热系数与蒸发器筒体锥度角之间的关系

但较大的筒体锥度使得锥筒下端的截面直径越来越小,单位周长的流体质量流率越来越大,液膜厚度较大,增大了传热热阻,其对降膜蒸发系数的促进作用会越来越弱,甚至带来负面的影响,因此随着筒体锥设角的增大,曲线的斜率越来越小。

3.4 进料流量对传热系数的影响

对固定锥度角的蒸发器,降膜蒸发传热系数在适宜均匀布膜流动的流量范围内,随雷诺数的增大而逐渐变小,见图 9。由于降膜壁面的直径较大,最小成膜流率对应的雷诺数已很大(5600),物料降膜流动的湍动程度对h的影响很小,对降膜蒸发系数起控制作用的是液膜厚度引起的传热热阻,因此随着流量的增大,液膜厚度增加,h逐渐减小。

直线前段h随Re增大段,是雷诺数小于一定值时,物料在传热面上不能有效布膜,且降膜流动的湍动程度对膜内传热有积极的影响。图中h7线所示,传热壁面倾角较大的蒸发器,降膜传热系数随雷诺数的变化量较小;即随传热壁面倾角的增大,保证物料可均匀成膜流动的流量范围越来越大,雷诺数对于降膜传热系数的影响越来越小。

3.5 降膜蒸发传热系数关联式

为了消除工质物性带来的影响,给此类降膜蒸发器的设计提供参考依据,根据试验所得数据,建立了量纲归一化降膜蒸发系数与蒸发器筒体锥度角和降膜雷诺准数之间的关联式,见式(6)。

由于蒸发器筒体内径较大,蒸气的流通空间较大,气速较小,气液相间的剪切应力很小,因此此关联式忽略了二次蒸气流动对传热性能的影响。式中采用(α+1)是为了将蒸发器筒体为圆柱面时(α=0°)也纳入到此关联式的定义域范围内,以更好地衡量筒壁锥角对于降膜蒸发传热系数的影响程度。所得拟合方程相关系数较高,为0.9858,且方程拟合点的计算值与各试验值的误差均小于15%。

图9 传热系数与降膜流动雷诺数之间的关系

4 结 论

(1)该试验利用工业生产中的实际物料作为试验工质,对一种新型的降膜蒸发系统进行了试验研究,整套装置可以在保证较高的降膜传热系数的条件下正常运行,有效地解决了此类物料在蒸发再沸过程中出现的堵塞现象,且设备易清洗。

(2)蒸发器筒体锥度角对降膜蒸发传热系数有积极的影响。传热壁面倾角的存在保证了整个传热壁面上流动液膜的均匀性和膜厚度,蒸气气泡易于从液膜中分离,液膜不易破裂。

(3)采用内径较大的圆筒壁作为降膜蒸发传热面与前人所用内径较小的单管进行的试验结果不同,在适宜物料成膜流动的流量范围内,液膜流动的湍动程度已很高,其对传热性能的影响远远小于液膜厚度增加引起的传热热阻,因此传热系数随雷诺数的增大而逐渐减小。

(4)为便于为工程设计提供依据,建立了湍流时锥筒壁内降膜蒸发传热系数与主要结构参数和雷诺准数之间的经验关联式:

[1]陈锋亮,钟耕,魏益民,等.废油脂预处理及制备生物柴油研究进展[J].化工进展,2006,25(8):871-874.

[2]王涛,谢文磊,李会,等.废餐饮油酯交换制备生物柴油研究进展[J].中国油脂,2010,35(5):48 -52.

[3]CHUN K R,SEAN R A.Heat transfer to evaporating liquid films[J].Journal of Heat Transfer-Transactions of the ASME,1971,93:391-396.

[4]王永福,周荣琪,段占庭,等.影响脂肪酸降膜蒸发传热的因素[J].精细石油化工进展,2005,35(5):26-29.

[5]栾善东,刘长厚.垂直管内降膜载气蒸发的研究[J].高校化学工程学报,1993 ,7(3):221-227 .

[6]赵起,林载祈.垂直管降膜蒸发器的传热研究[J].化学工程,1987(4):26-29.

[7]PROST J S,GONZALEZ M T,URBICAIN M J.Determination and correlation of heat transfer coefficients in a falling film evaporator[J].Journal of Food Engineering, 2006,73(4):320-326.

[8]KRUPICZKA R,ROTKEGE A.Heat transfer to evaporating liquid films within a vertical tube[J].Chemical Engineering and Processing,2002,34:23-38.

[9]MIRAND V,SIMPSON R.Modelling and simulation of an industrial multiple effect evaporator:tomato concentrate[J].Journal of Food Engineering,2005,66:203-210.

[10]YIH S M.Modeling heat and mass transport in falling liquid films[J].Handbook of Heat and Mass Transfer,1986,2:111-210.

[11]PROST J S,GONZAALEZ M T.Determination and correlation of heat transfer coefficients in a falling film evaporator[J].Journal of Food Engineering,2006,73:320-326.

[12]李德虎.垂直管降膜蒸发传热研究回顾[J].化工装备技术,1994,15(3):44 -47.

[13]吴锦元,徐洪峰.垂直管内降膜沸腾传热的研究[J].化学工程,1990,18(5):23-26 .

[14]CHEN H,JEBSON R S.Factors affecting heat transfer in falling film evaporator[J].Institution of Chemical Engineers,1997,75:111-116.

[15]ALHUSSEINI A A,TUZLA K,CHEN J C,et al.Falling film evaporation of single component liquids[J].International Journal of Heat Mass Transfer,1998,41:1623-1632.

[16]FUJITA T,UEDA T.Heat transfer to falling liquid films and film breakdown [J].Heat Mass Transfer,1978,21:101-109.

[17]ADIB Tarif Ali,HEYD Bertrand.Experimental results and modeling of boiling heat transfer coefficients in falling film evaporator usable for evaporator design[J].Chemical Engineering and Processing,2009,48:961-968.

[18]CHRISTIANS M,THOME J R.Falling film evaporation on enhanced tubes.Part1:Experimental results for pool boiling, onset-of-dryout and falling film evaporation[J].International journal of refrigeration,2012,35(2):300-312.

[19]于意奇,杨燕华,程旭,等.降膜流动行为的数值模拟研究[J].原子能科学技术,2012(10):1208-1211.

[20]PEHLIVAN H,OZDEMIR M.Experimental and theoretical investigations of falling film evaporation[J].Heat and Mass Transfer,2012,48(6):1071-1079.

[21]HUANG X G,YANG Y H,HU P.Experimental study of falling film evaporation in large scale rectangular channel[J].Annals of Nuclear Energy,2015,76:237-242.

[22]GOURDON M,KARLSSON E,INNINGS F,et al.Heat transfer for falling film evaporation of industrially relevant fluids up to very high Prandtl numbers[J].Heat and Mass Transfer,2016,52(2):379-391.

Boiling heat transfer characteristics of fatty acid methyl ester(FAME)in falling film evaporator

XU Weituo1,MA Xiaojian1,2,MA Li1,CHEN Junying1,2,YANG Shan1,ZHANG Fenfen1

(1School of Chemical Engineering and Energy,Zhengzhou University,Zhengzhou 450001,Henan,China;2Engineering Laboratory of Henan Province for Bio.Refinery Technology and Equipment,Zhengzhou 450001,Henan,China)

Using conventional line-tube heat exchanger for evaporation of high viscosity and easy-to-scaling mixture can easily block liquid distributor and make the cleaning of foul tube impossible.Therefore,a new type of falling film evaporator was designed,which used large liquid orifice plus tilt ring plate for liquid distribution and took larger diameter of conical shell as heat transfer wall.The variation of boiling heat transfer coefficients with shell's taper angle,Reynolds number and heat fluxes were determined by a pilot scale falling film evaporation system,using the FAME mixture as liquid model.Result showed that this type of evaporator worked well for FAME,the system could work smoothly with high heat transfer efficiency for a long time and without the occurrence of clogging.The evaporator shell's taper angle can intensify heat transfer process.The increase of heat flux and feed flow had a negative influence on heat transfer coefficient.Experimental correlation for boiling heat transfer coefficients with consideration of Reynolds number and taper angle of evaporator shell was established.

fatty acid methyl ester;falling film evaporator;boiling heat transfer coefficient

TK 6

A

1000-6613(2016)09-2693-06

10.16085/j.issn.1000-6613.2016.09.009

2016-01-12;修改稿日期:2016-03-15。

徐委托(1990—),男,硕士研究生。联系人:马晓建,教授,博士生导师,主要从事生物质能源研究。E-mail maxj@zzu.edu.cn。