炼油企业常减压蒸馏系统碳素流动分析及CO2减排

2016-09-20马丹竹贾冯睿李志远潘颢丹刘飞

马丹竹,贾冯睿,李志远,潘颢丹,刘飞

(辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001)

研究开发

炼油企业常减压蒸馏系统碳素流动分析及CO2减排

马丹竹,贾冯睿,李志远,潘颢丹,刘飞

(辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001)

炼油企业常减压蒸馏系统不仅是重要的石油加工环节,也是 CO2排放的主要工序之一。基于元素流分析方法,分析了炼油企业“三塔两炉”的常减压蒸馏系统的碳素流动过程,以某炼油企业生产数据为例,分析了影响该系统 CO2排放的主要影响因素,并运用数学规划方法分析了燃料消耗量、过量空气系数、燃料碳氢比和燃烧效率4个因素对常压蒸馏子系统和减压蒸馏子系统的CO2排放影响。结果表明:常压蒸馏子系统是常减压蒸馏系统中主要的CO2排放子系统,约占系统总CO2排放量的62.84%;燃料消耗量和燃料碳氢比是影响常减压蒸馏系统碳排放的主要因素,常压炉和减压炉的碳排放量随着加热炉燃料消耗量的增加和输入燃料碳氢比的增大而增大。

碳素流动;常减压蒸馏系统;CO2排放量;炼油企业;碳平衡

为应对环境、气候变化,全球大力发展低碳经济,碳约束的工业发展时代已然来临。我国作为发展中国家已承诺到2020年完成单位生产总值 CO2排放强度比2005年的水平下降40%~50%的约束性指标[1]。我国政府为努力实现这一承诺已实践多重举措。2014年初,国家发改委正式发布了《关于组织开展重点企(事)业单位温室气体排放报告工作的通知》(发改气候[2014]63号),要求开展重点单位温室气体排放报告工作,并将在石油化工等行业企业优先建立温室气体排放报告制度,这必将对石油化工行业产生深刻影响[2-3]。石油化工行业为我国六大高排放行业之一,尤其是石油炼制生产过程中CO2排放最为显著[2-4]。常减压蒸馏作为原油一次加工过程,是炼油厂三大CO2排放源之一。因此,炼油企业常减压蒸馏系统的碳素流动分析与CO2减排研究非常必要,将有助于掌握炼油行业的碳排放规律,进而实现CO2减排。

元素流分析(substance flow analysis,SFA)是在一个区域或系统范围内,对特定的某种物质或元素进行工业代谢研究的有效手段,其分析目的是获得节约自然资源、改善环境的方法和途径,以推动工业系统向可持续的方向转化和发展[4-6]。因此,可以说面临当前资源、能源、环境及气候的多重问题,只有做好元素流分析,才有可能为决策者提供准确的参考建议。近年来,国内外学者开展了大量的基于元素流分析的相关研究工作。DAIGO[7]、HUANG[8]、YELLISHETTY[9-10]、PAULIUKA[11]等对钢、铁、镍等金属元素进行了流动分析,为典型金属资源的开采和使用、有毒有害物质的排放起到了重要的监控作用。张春霞等[12]、王亮等[13]、张琦等[14]、WANG[15]、王常凯等[16]对碳元素进行跟踪,分析了钢铁、电力行业的碳素流动规律,指出了碳排放的主要来源,并提出了减少CO2排放的改进方向。但至今鲜有关于炼油企业常减压蒸馏系统的碳素流动研究,因此,本文重点以炼油企业常减压蒸馏系统为研究对象进行碳素流分析,并对系统进行CO2排放的优化分析,以期为石油行业CO2减排技术改进及决策提供参考依据。

1 常减压蒸馏系统碳素流动分析

基于元素流分析方法而进行的碳素流动分析的原理是碳元素的质量守恒,通过平衡系统内碳的输入与输出计算系统内碳元素数量,并最终折算为CO2的排放量。因此,系统边界的确定和碳排放因子的取值是建立碳素流动网络模型并进行碳素流动分析的前提。

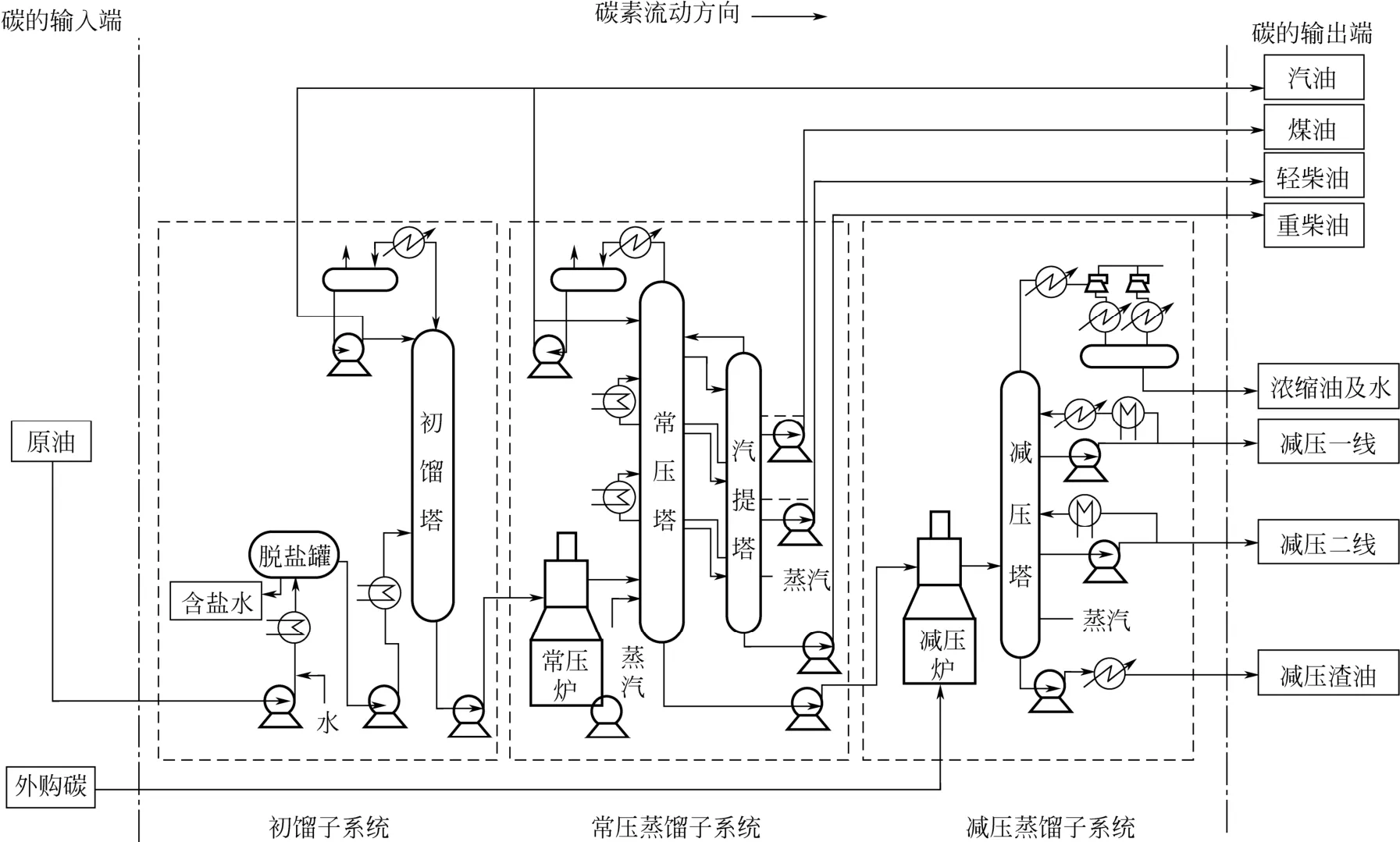

图1 “三塔两炉”的常减压蒸馏标准工艺及其各子系统的碳素流动计算边界

1.1 常减压蒸馏系统碳素流动系统边界

确定碳素流动系统的计算边界是进行碳素流动分析的首要工作,这样才能准确确定进入系统、输出系统以及储存在系统中的碳元素。原油蒸馏作为一次加工在石油加工中占有重要地位,通常炼油企业依次采用常压和减压的方法,将原油按照沸程切割成不同的馏分,称为常减压蒸馏系统。目前,国内外炼油企业常采用的常减压蒸馏系统是由初馏塔、常压塔、减压塔,常压炉、减压炉等组成的“三塔两炉”的标准工艺流程。本文分析中将标准工艺中的初馏子系统、常压蒸馏子系统和减压蒸馏子系统分别作为平衡系统,定义进入计算边界内的所有原燃料所含的碳量及外购碳量的总和为碳流的输入端,工序的进行方向为碳素流动方向,流出计算边界的所有产品和副产品所含的碳量为碳流的输出端。图1给出了“三塔两炉”的常减压蒸馏标准工艺的碳素流动计算边界。

1.2 碳排放因子及碳素流动过程

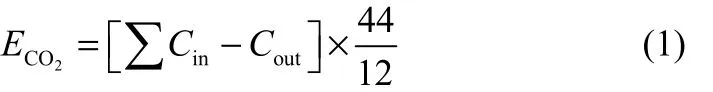

所谓碳排放因子,是指单位质量的输入原料、燃料或者产品可以产生的CO2的排放量,通常分为直接排放因子和间接排放因子。理论上,工艺中可能涉及动力介质消耗而间接引起的碳排放,但其受工艺、工况、设备等多因素影响,实际分析中很难准确确定其折合系数,因此本文采用直接排放因子进行分析计算,忽略过程中动力介质消耗所引起的间接碳排放。式(1)、式(2)分别给出了 CO2排放量ECO2及碳含量Ci的定义式。

式中,Cin为输入系统边界的碳量,t/t;Cout为输出系统边界的碳量,t/t。

式中,Mi为输入或输出物料的量,t;ci为输入或输出物料中含碳量的折合系数。

此外,本文还引入了外购碳量、排入到大气中的碳量、排入到土壤中的碳量、碳拔出率、碳损失率、碳素资源效率及碳素环境效率7个评价指标对碳素在各子系统中的流动进行跟踪评价。表1给出了各评价指标的定义。

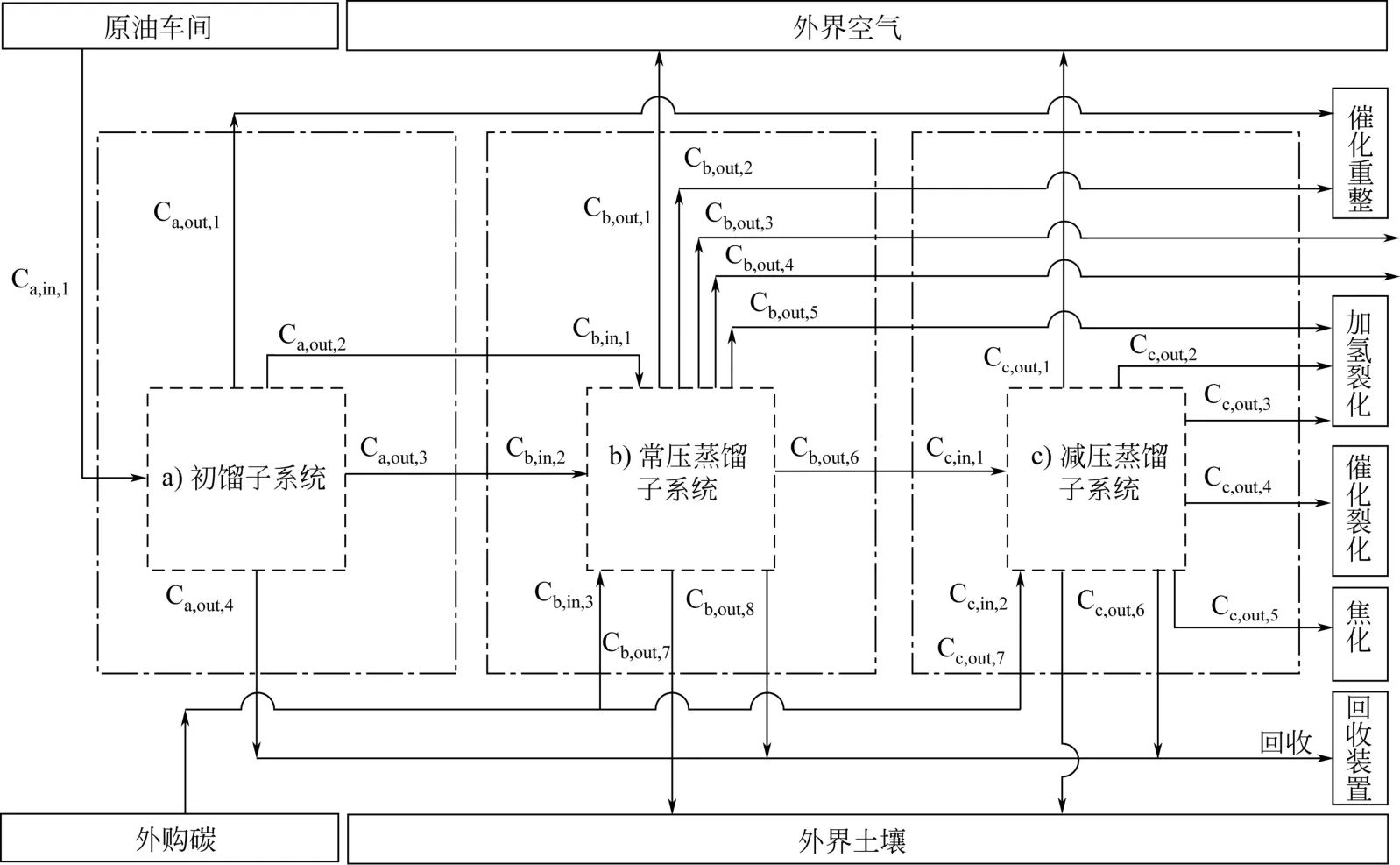

依据图1给出的常减压蒸馏“三塔两炉”标准工艺的碳素流动计算边界及各子系统的划分,分析常减压蒸馏系统碳素流动过程,如图2所示。根据图 2给出的碳素流动过程建立实际计算各子系统和常减压蒸馏系统 CO2排放量的公式如式(3)。

表1 常减压蒸馏系统碳素流动分析评价指标

图2 “三塔两炉”的常减压蒸馏系统及各子系统碳素流动过程

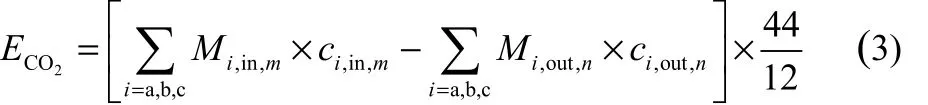

式中,Mi,in,m为 i子系统中输入物料的量,t;ci,in,m为i子系统中输入物料中含碳量的折合系数;Mi,out,n为i子系统中输出物料的量,t;ci,out,n为i子系统中输出物料中含碳量的折合系数;a为初馏子系统;b为常压蒸馏子系统;c为减压蒸馏子系统;m为第m种输入物料;n为第n种输出物料。

2 常减压蒸馏系统碳排放分析

2.1 基础数据

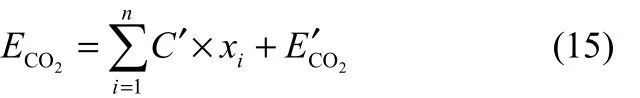

以某炼油企业调研的数据为依据,对常减压蒸馏系统“三塔两炉”标准工艺的碳素流动过程及碳排放特征进行案例分析,并计算该企业常减压蒸馏系统的碳排放。该企业常减压蒸馏系统处理量为358.25t/h,常压炉热负荷为15.76MW,燃料的消耗量为2.203t/h,低压炉热负荷为9.16MW,燃料的消耗量为1.28t/h,燃料油含碳量为82%,处理的原油含碳量为85%,其他数据详见碳素流动网络图(图3),计算过程误差小于0.4%。

图3 “三塔两炉”的常减压蒸馏系统及各子系统碳素流动网络图

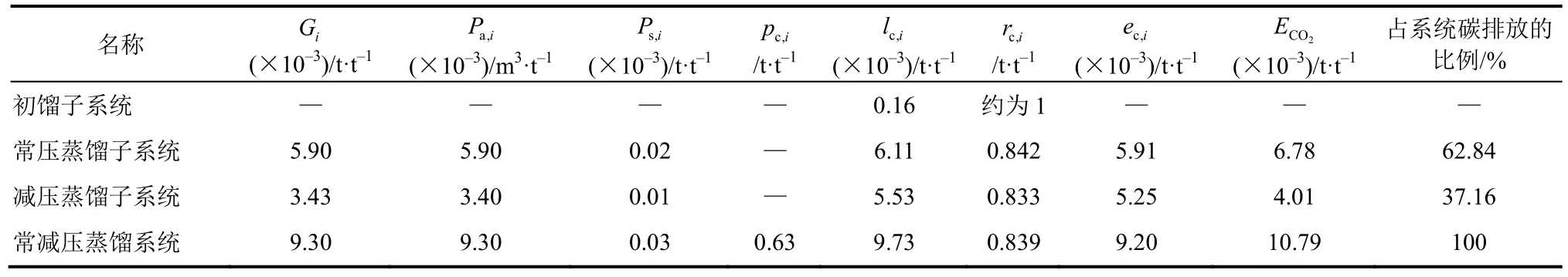

表2 常减压蒸馏系统及各子系统碳素流动评价指标

2.2 评价指标及对CO2排放量的影响

各子系统及常减压蒸馏系统碳素流动各项评价指标的计算结果如表2所示。

由计算结果可知,常压蒸馏子系统与减压蒸馏子系统均需要消耗部分外购碳量,主要来自于外购燃料中所含的碳量;常减压蒸馏系统的碳排放主要形式是随加热炉烟气排放至大气中,而排入土壤的固体废渣的含碳量相对较小;常减压蒸馏系统碳拔出率较高,说明系统过程的碳素资源效率较高,这一点也在碳素资源效率评价指标结果中得以验证;对比各子系统,初馏子系统的碳素资源效率最高,约为1,其排污含碳极少,环境效益最好;常压蒸馏子系统和减压蒸馏子系统的CO2排放量分别占整个常减压蒸馏系统的 62.84%和 37.16%,可见常减压蒸馏系统的减排核心在于降低这两个子系统的CO2排放量。因此,应分别对常压蒸馏子系统和减压蒸馏子系统碳排放的影响因素进行优化分析。

2.3 碳排放优化模型

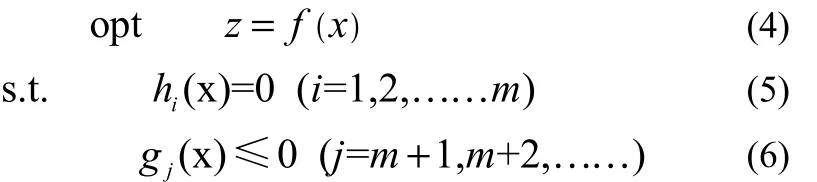

在“三塔两炉”的常减压蒸馏系统及各子系统碳素流动过程分析的基础上,采用数学规划方法对影响常压蒸馏子系统和减压蒸馏子系统碳排放的因素进行优化分析。数学规划是解决优化问题的最实用、最有效的方法之一,通过数学建模在一系列的限制条件下,通过合理的分析与计算来使某一个或多个指标达到最大或者最小。优化模型可表达成如式(4)~式(6)的数学形式。

式中,z为目标函数;opt为min或max;s.t.为约束条件;x为优化变量。

前文分析结果已知,常压蒸馏子系统和减压蒸馏子系统是常减压蒸馏系统的主要碳排放子系统,因此针对这两个子系统分别进行烟气中CO2排放量(FGCO2)及废渣中碳排放量(WRC)的理论优化分析。讨论的优化变量包括燃料消耗量(CF)、过量空气系数(EAC)、燃料碳氢比(C/H)和燃烧效率(CE)4个主要影响因素。优化约束条件包括燃料的燃烧约束、燃料的热负荷约束、碳元素平衡约束、氮元素平衡约束、硫元素的平衡约束、物料平衡约束、环保条件约束及非负性约束,具体约束条件的数学描述如式(7)~式(14)。

式中,1x为燃料的燃烧效率,%;2x为加热炉的热负荷,kJ/h;bQ为加热原油实际所需要的热负荷,kJ/h;3x、4x、5x分别为燃料中的含碳量、含氮量、含硫量,%;fM 为燃料的消耗量,kg/h;VCO2、VSO2、VNO2分别为加热炉排放CO2、NO2、SO2的体积量,m3/h;为162℃烟气的密度,为废渣中残余碳、硫、氮排放量,kg/h;wM为燃料燃烧产生的废渣量,kg/h;airV为燃料燃烧所

消耗的实际空气量,m3/h;smV为燃料燃烧产生的烟气量,m3/h;ix为约束(或优化)变量。

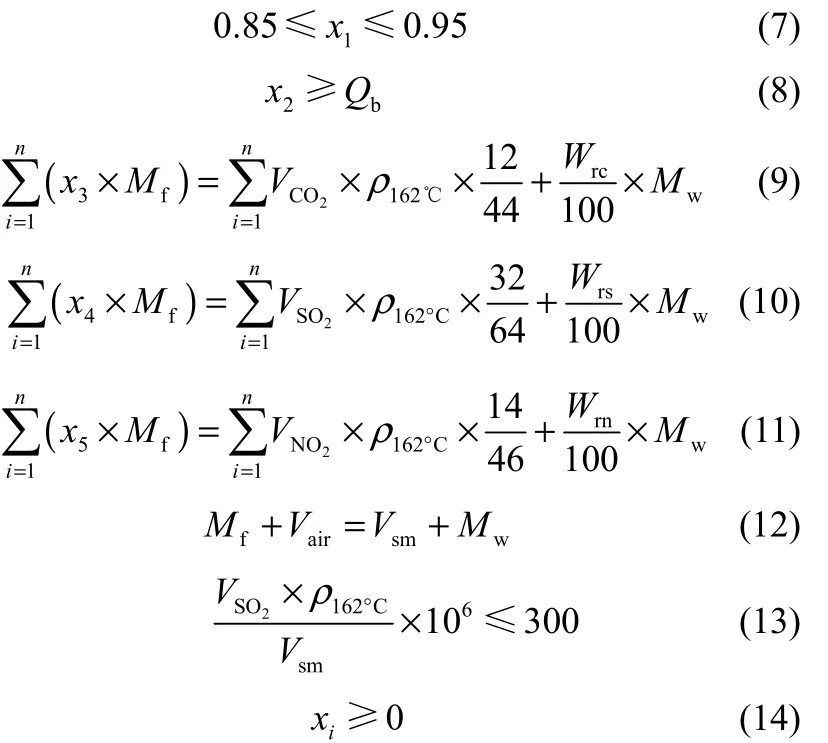

对于常压蒸馏子系统和减压蒸馏子系统,在满足以上约束条件下进行优化分析,以尽可能地减少常压炉和减压炉排放出的烟气中碳的含量及废渣中碳的含量,从而达到CO2减排的目的,其优化目标函数如式(15)。

式中,C′为碳排放因子,m3/unit;EC′O2为生产过程中的动力消耗的碳排放量,m3/h。

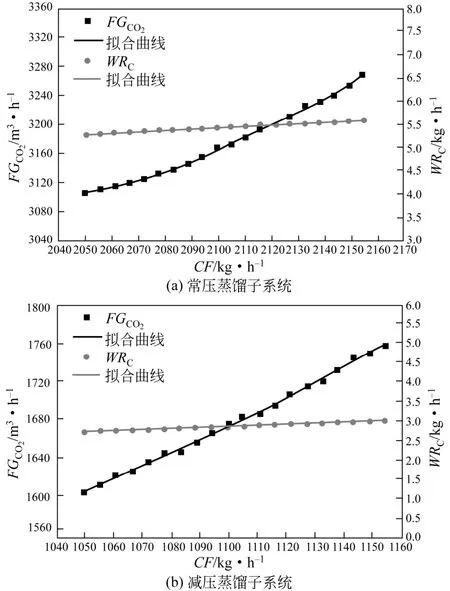

图4 燃料消耗量对CO2排放量的影响

2.4 优化结果分析

2.4.1 燃料消耗量的影响

图4给出了燃料消耗量对常压蒸馏子系统和减压蒸馏子系统碳排放量的影响。燃料消耗量对常压蒸馏子系统和减压蒸馏子系统的碳排放表现出相似的影响规律;常压炉和减压炉中理论烟气中的CO2含量随着燃料消耗量的增大而显著增大,而废渣中的碳含量随燃料消耗量的增大未见有显著变化;在满足工艺约束条件的前提下,在所考察的燃料消耗量的取值范围内,当常压炉每小时消耗 2070.82kg燃料、减压炉每小时消耗1206.78kg燃料时,其碳排放量最小。

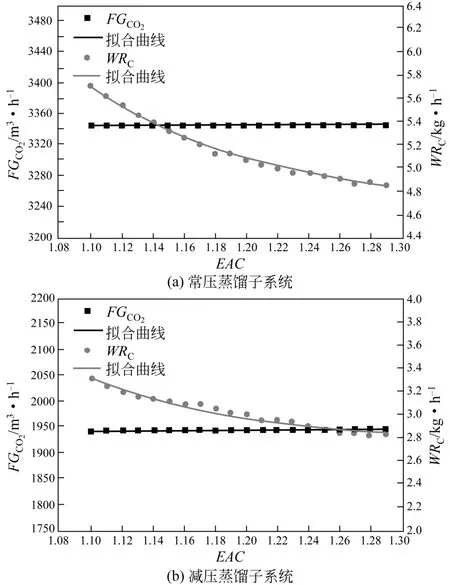

2.4.2 过量空气系数的影响

对过量空气系数的优化结果如图5所示,保持其他变量不变,在满足约束条件的前提下,当增大常压炉和减压炉的过量空气系数时,常压蒸馏子系统和减压蒸馏子系统废渣中的碳排放量略有降低,而烟气中的CO2排放量未见明显变化。由计算结果可知,对于常压炉和减压炉来说,CO2随烟气排放到外界空气是系统中碳排放的主要形式,因此,现有结果说明过量空气系数并不是影响常压蒸馏子系统和减压蒸馏子系统碳排放的主要因素。而理论上,当过量空气系数为1时,已可实现燃料油与空气中氧气的完全燃烧,当过量空气系数取为1.10时,可实现燃料油的消耗量最小,燃烧后获得经济混合气。

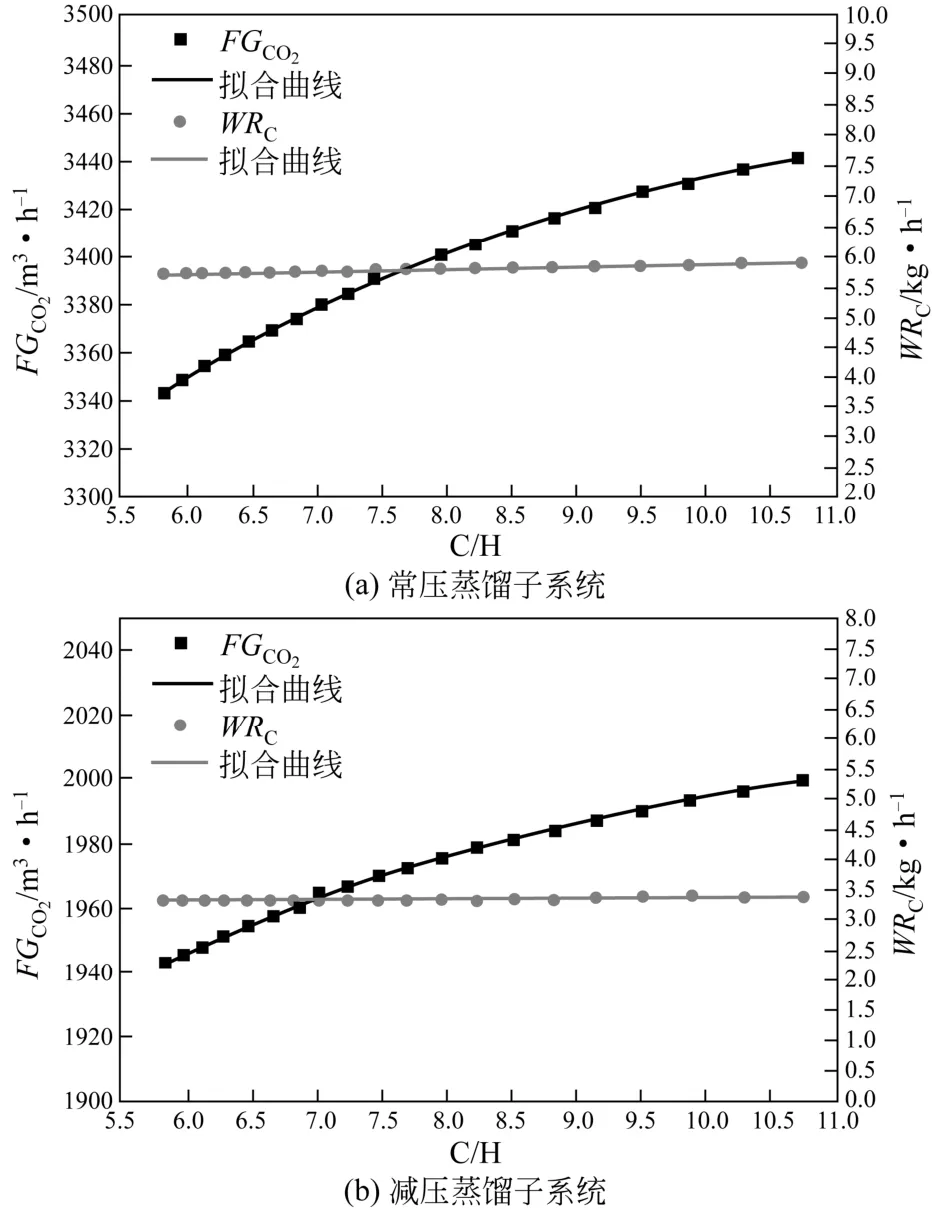

2.4.3 燃料碳氢比的影响

在满足约束条件的前提下,保持其他变量不变,改变燃料碳氢比,考察燃料碳氢比对常压蒸馏子系统和减压蒸馏子系统碳排放量的影响,计算结果如图6所示。随着燃料碳氢比的增大,常压炉和减压炉外排废渣中的碳含量未见明显变化。而燃料碳氢比对烟气中CO2含量有较为显著的影响,碳氢比由5.83增大到10.73时,常压炉外排烟气中的CO2含量由3343.77m3/h增大至3441.10m3/h,减压炉外排烟气中CO2含量由1942.82m3/h增加至1999.37m3/h。可见,当常压炉和减压炉的输入燃料碳氢比为5.83时,系统的碳排放量最小。

图5 过量空气系数对CO2排放量的影响

2.4.4 加热炉燃烧效率的影响

对常压蒸馏子系统和减压蒸馏子系统加热炉燃烧效率的优化结果如图7所示。由图中计算结果可知,对于常压蒸馏子系统和减压蒸馏子系统,其碳排放的主要形式是随烟气以CO2形式排入大气;提高加热炉燃烧效率并未对烟气中的含量产生显著影响,而常压蒸馏子系统和减压蒸馏子系统废渣中的碳排放量分别下降了约10.51%和10.30%。考虑不同形式碳排放的权重,燃烧效率由0.85提高至0.96,未能引起常压蒸馏子系统与减压蒸馏子系统总碳排放量的显著变化。因此,燃烧效率并不是影响常压蒸馏子系统和减压蒸馏子系统碳排放的主要因素。

图6 燃料碳氢比对CO2排放量的影响

综上所述,本文所考察的燃料消耗量、过量空气系数、燃料碳氢比和加热炉燃烧效率4个影响因素中,燃料消耗量和燃料碳氢比是影响常减压蒸馏系统碳排放量的主要因素;就该炼油企业基础数据进行的案例分析结果显示,当常压蒸馏子系统中燃料消耗量为2070.82kg/h、空气过量系数为1.10、燃料碳氢比为5.83、燃烧效率为0.86时,其碳排放量达到最小,当减压蒸馏子系统中燃料消耗量为1206.78kg/h,空气过量系数为1.10,燃料碳氢比为5.83,燃烧效率为0.86时,其碳排放量最小;由影响因素分析结果可知,各因素之间存在着最适值,可使常减压蒸馏系统的碳排放达到最优,以实现CO2减排目标。

图7 燃烧效率对CO2排放量的影响

3 结 论

(1)确定了炼油企业的碳排放因子,以“三塔两炉”的常减压蒸馏标准工艺为碳素流动计算边界给出了碳排放量及以CO2计的排放量计算公式,并分析了各子系统和常减压蒸馏系统的碳流动规律和碳排放规律。

(2)分析了炼油企业标准常减压蒸馏系统的碳素流动过程,分析结果表明,在初馏子系统、常压蒸馏子系统及减压蒸馏子系统中,常压蒸馏子系统和减压蒸馏子系统的碳排放量较高,其中常压蒸馏子系统的碳排放量最大,占常减压蒸馏系统的62.84%。所以对于常减压蒸馏系统,其CO2减排核心在于减少常压蒸馏子系统的碳排放量。

(3)对常压蒸馏子系统和减压蒸馏子系统的碳排放进行了优化分析,燃料消耗量和燃料碳氢比是影响常减压蒸馏系统碳排放的主要因素,随着加热炉燃料消耗量的增加和输入燃料碳氢比的增大,常压炉和减压炉的碳排放量均显著增大;且从优化分析的结果可知,本文所考察的4个影响因素之间存在着最适值,使常减压蒸馏系统的碳排放达到最优。

[1]华贲.低碳时代石油化工产业资源与能源走势[J].化工学报,2013,64(1):76-83.

[2]崔翔宇,徐双庆,李兴春,等.我国石油炼化制氢装置碳排放因子的修正建议[J].石油与天然气化工,2015,44(2):48-50.

[3]刘贞,朱开伟,阎建明,等.以炼油行业为例对石油化工行业碳减排进行情景设计与分析评价[J].石油学报(石油加工),2013,29(1):137-144.

[4]BRUNNER P H,RECHBERGER H.Practical handbook of material flow analysis[M].Florida:Lewis Publishers,2004.

[5]HUANG C L,VAUSE J,MA H W ,et al.Using material/substance flow analysis to support sustainable development assessment:a literature review and outlook[J].Resour.Conserv.Recycl.,2012,68:104-116.

[6]OECD.Measuring Material Flows and Resource Productivity[EB/OL]http://old.seri.at/documentupload/pdf/oecd_2008_material_flows_ and_resource_productivity.pdf.

[7]DAIGO I,MATSUNO,Y,ADACHI Y.Substance flow analysis of chromium and nickel in the material flow of stainless steel in Japan [J].Resour.Conserv.Recycl.,2010,54(11):851-863.

[8]HUANG C L,VAUSE J,MA H W,et al.Substance flow analysis for nickel in mainland China in 2009[J].Journal of Cleaner Production,2014,84:450-458.

[9]YELLISHETTY M,MUDD G M.Substance flow analysis of steel and long term sustainability of iron ore resources in Australia,Brazil,China and India[J].Journal of Cleaner Production,2014,84:400-410.

[10]YELLISHETTY M,RANJITHA P G,THARUMARAJAHB A.Iron ore and steel production trends and material flows in the world:is this really sustainable? [J].Resources,Conservation and Recycling,2010,54:1084-1094.

[11]PAULIUKA S,TAO WANGA,MÜLLERA D B.Steel all over the world:estimating in-use stocks of iron for 200 countries[J].Resources,Conservation and Recycling,2013,71:22-30.

[12]张春霞,上官方钦,胡长庆,等.钢铁流程结构及对 CO2排放的影响[J].钢铁,2010,45(5):1-6.

[13]王亮,王刚,郭宪臻,等.高炉碳迁移规律及 CO2减排策略分析[J].中南大学学报(自然科学版),2012,43(s1):252-256.

[14]张琦,贾国玉,蔡九菊,等.钢铁企业炼铁系统碳素流分析及CO2减排措施[J].东北大学学报,2013,34(3):392-403.

[15]WANG C.Possibilities of CO2emission reduction-process integration analysis and carbon trading schemes[D].Sweden:Lulea University of Technology,2007.

[16]王常凯,谢宏佐.中国电力碳排放动态特征及影响因素研究[J].中国人口资源与环境,2015,25(4):21-27.

Study on carbon flow analysis and CO2emission research of the atmospheric and vacuum distillation system in the oil refinery enterprise

MA Danzhu,JIA Fengrui,LI Zhiyuan,PAN Haodan,LIU Fei

(College of Petroleum Engineering,Liaoning Shihua University,Fushun 113001,Liaoning,China)

The atmospheric and vacuum distillation system(AVDS)is one of the most import processes and the main CO2emissions part in the oil refinery enterprise.Carbon flow model was established based on substance flow analysis(SFA).The main influence factors affecting the CO2emissions were analyzed based on the production data.Four factors,including fuel consumption,excess air coefficient,the C/H ratio of fuel and combustion efficiency,were discussed.The results showed that the main subsystem of CO2emissions was the atmospheric distillation subsystem(ADS)and the CO2emissions accounted for about 62.84% of AVDS.The main factors influencing the CO2emissions were the consumption and C/H ratio of fuel for AVDS.The CO2emissions increased with increasing consumption and C/H ratio of fuel for both atmospheric furnace and vacuum furnaces.

carbon flow analysis;atmospheric and vacuum distillation system;CO2emission;oil refinery enterprise;carbon balance

TE 624;TQ 016

A

1000-6613(2016)09-2960-07

10.16085/j.issn.1000-6613.2016.09.044

2015-12-16;修改稿日期:2016-01-26。

国家自然科学基金(71373003)及辽宁省教育厅高等学校科学研究一般项目(L2014146)。

马丹竹(1983—),女,讲师,博士。E-mail danzhuma@163.com。联系人:贾冯睿,副教授,博士。E-mail frjia@lnpu.edu.cn。