玩具手柄双色注塑模具设计

2016-09-20陆建军徐伟

陆建军 徐伟

(1.常州机电职业技术学院,江苏 常州,213000; 2.常州新科模具有限公司, 江苏 常州, 213000)

玩具手柄双色注塑模具设计

陆建军1徐伟2

(1.常州机电职业技术学院,江苏 常州,213000; 2.常州新科模具有限公司, 江苏 常州, 213000)

分析了双色玩具手柄的结构,基于双色注射成型技术,完成了玩具手柄的成型零件、热流道浇注系统和弹块式定模抽芯机构的设计。结果表明:该双色注塑模具和成型零件设计合理,抽芯运动有序,有效地解决了双色塑件注射成型时出现的料口堵塞、2次划痕等质量问题。

双色注塑热流道注塑模具浇注系统玩具手柄

双色注塑技术引领现代塑料成型技术的发展方向,非常适用于家电行业、电子电器、汽车行业等加工领域,在注射成型时减少了生产周期,提升了产品附加值,满足日益增长的市场需求[1-2]。双色注塑技术无论是从使用还是技术领域来说都拥有独特的优势,但双色注塑制品在注射成型过程中,如模具结构设计不合理,容易出现1次料头切不断、2次进料口堵塞、2次型腔碰擦、制品表面划痕等现象,这就需要在双色注塑模具开发时尽量避免上述现象的发生,下面设计了双色注塑料玩具手柄。

1 产品分析

图1为某型玩具手柄模型,该玩具手柄属于典型的双色外观注塑件,塑件最大长度为130 mm,最大宽度为70 mm,最大高度为22 mm,背面布置有加强筋和凸台。塑件结构对称,由硬质基体塑料聚碳酸酯(PC)和软质塑料热塑性弹性体(TPE)组成,表面分布有多个工艺孔,装配时的定位精度要求高,对2种塑料的结合要求高。

图1 产品

2 成型零件设计

2.11次成型零件设计

该玩具手柄是双色制品,需2次成型,故需分2次设计成型零件,第1次分型时需选用制品部分作为分模载体,第2次分型时需选择最终塑件制品作为分模载体,选用第1次注射成型PC的收缩率作为该双色注塑模具的收缩率。从图1可以看出,该玩具手柄在竖直方向有4个螺丝柱和2个圆凸台,在模具分型布局时,需优先保证,综合考虑模具开模方向和产品脱模的方便,该模具分型布局如图2所示,选用斜向阶梯式分型面。

图2 模具分型布局

图3是玩具手柄的1次成型零件。在成型零件设计时,考虑到后续零件加工方便和成本的因素,图3红色部分的加强筋均采用电极成型,螺丝柱均采用镶件成型,同时手柄尾部加设模具枕位,以使分型面贴合紧密,避免产生溢料而影响产品质量。

2.22次成型零件设计

2次成型零件的设计,需要以最终的产品为载体,由图1产品可知,该模具2次成型时的型芯结构没有变化,主要是型腔的结构需2次设计。为便于手柄尾部2次TPE的成型,避免2次型腔成型时发生碰擦、1次成型制件表面划痕等现象,在型腔结构上采用弹块结构,设计定模抽芯。

图3 1次成型零件

3 浇注系统设计

为避免注射成型时出现1次料头切不断、2次进料口堵塞等现象,该玩具手柄采用热流道模具(三板式点浇口模具进行成型),浇注系统设计是热流道模具设计的关键。结合玩具手柄双色注射成型工艺,该模具选择三板式旋转注塑模结构,以保证自动脱料。如图4所示,该模具设计有点浇口和潜伏式浇口2个浇注系统,用于2次成型。具体充填过程是:1次成型时采用点浇口,PC熔融塑料通过热喷嘴和主流道后直接进入1次型腔成型。2次成型时为不影响1次成型制品质量和便于脱模,采用潜伏式浇口,TPE熔融塑料通过热喷嘴、主流道、分流道和潜浇口后进入2次型腔成型。

图4 浇注系统结构

4 抽芯机构设计

模具抽芯装置采用铲机结构,其外形小,结构紧凑,安装空间小,开模时可将模具开模力转成横向抽芯力,从而实现模具行位的侧向抽芯运动。由产品结构尺寸分析可知,1次成型时,其抽芯距需要10 mm,设定安全距离2 mm,结合模具结构安装要求,设计铲机的结构如图5所示,安装时选用2根M8×20的螺钉将其固定在流道板上。

图5 铲机结构

2次成型时,由于手柄尾部存在倒扣,需要采用定模抽芯,为便于减小模具安装空间尺寸,采用定模弹块抽芯机构,具体见模具结构图6,主要由弹块、弹簧和限距螺钉组成,弹块的开合力主要依靠弹簧弹力来实现,弹块的行程主要通过限距螺钉来实现。

5 模具工作过程

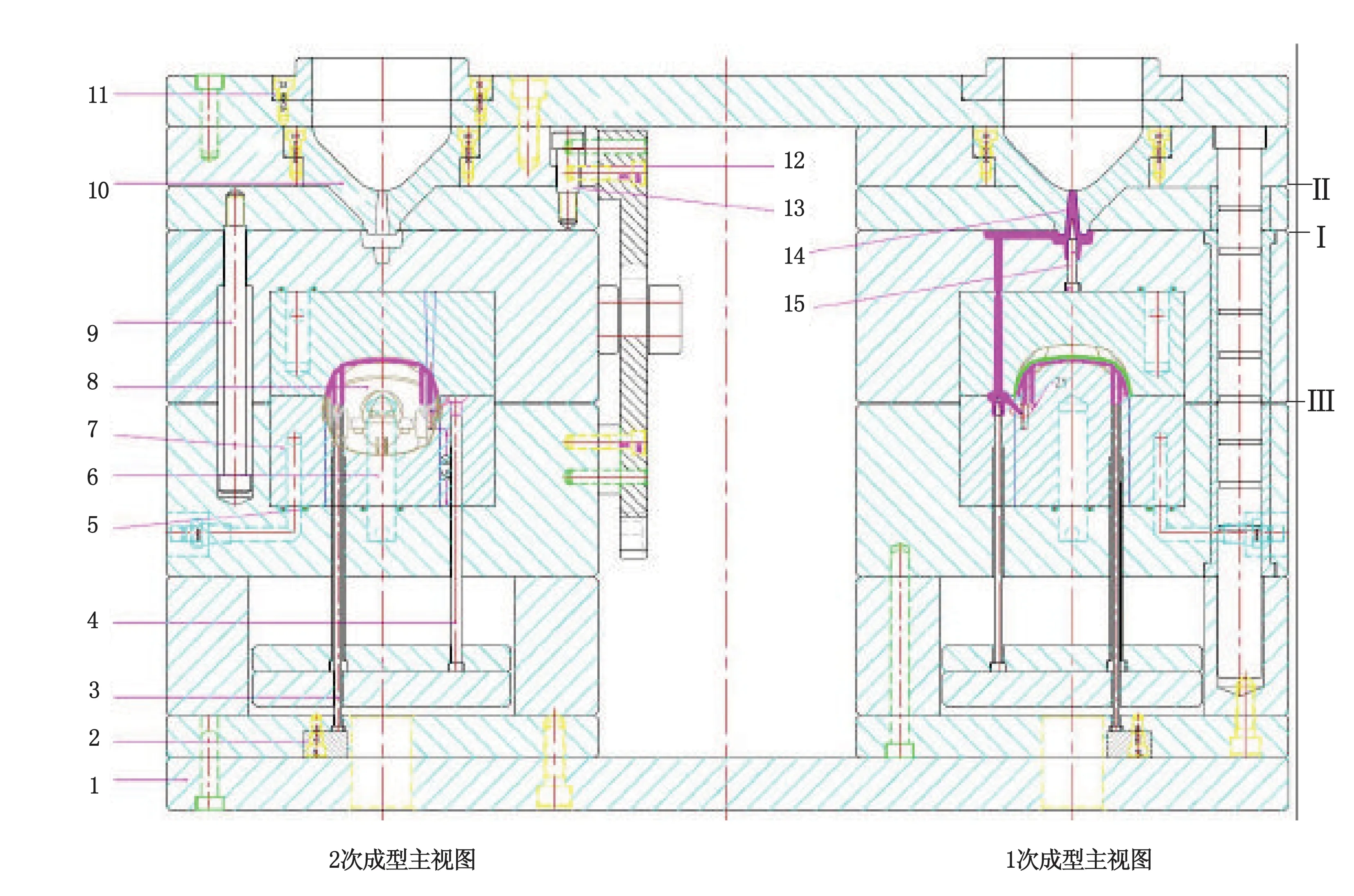

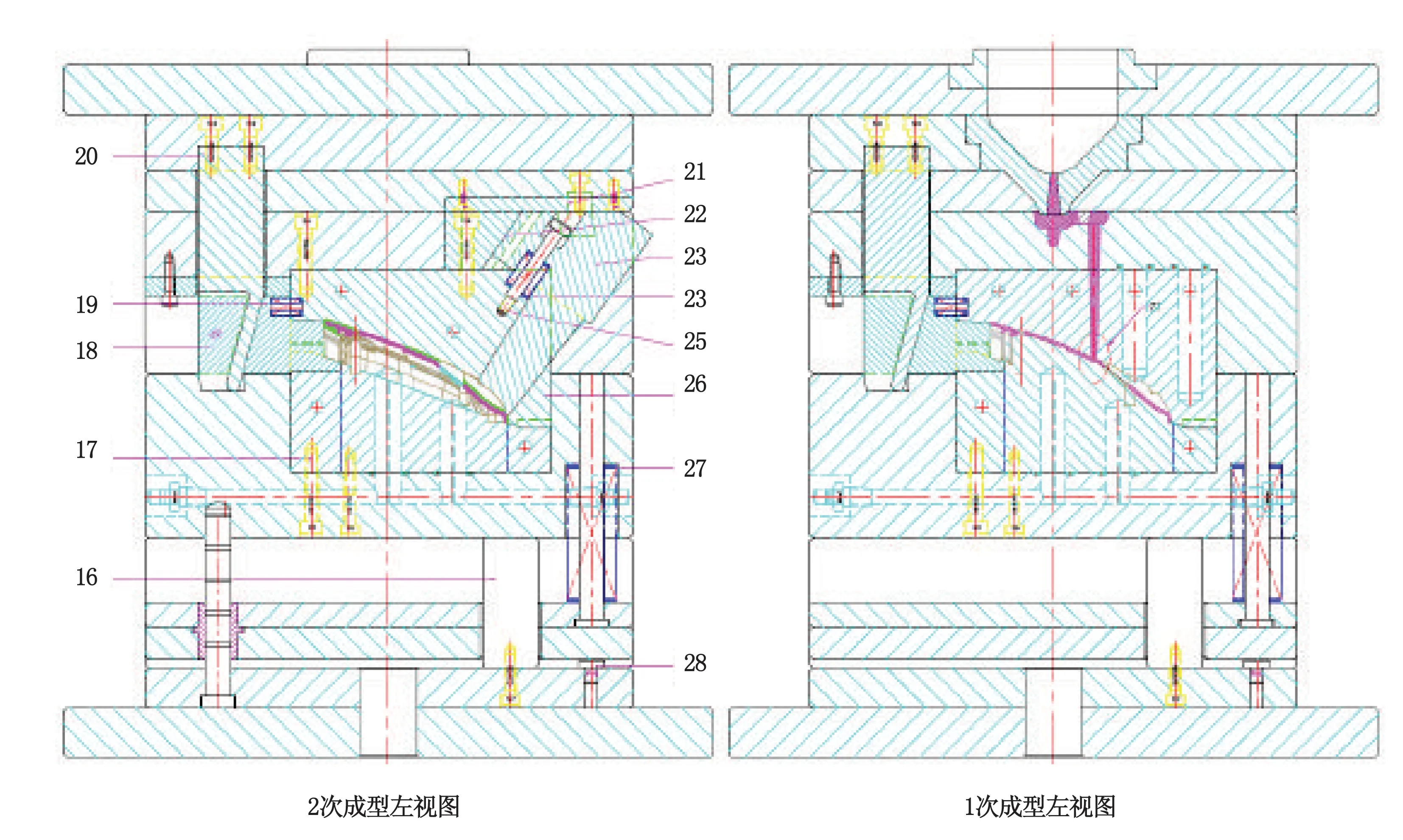

图6和图7是玩具手柄双色注塑模具的总装配主视图和左视图,其具体工作过程如下。

图6 模具结构主视图

1)PC熔融塑料从热喷嘴14经浇注系统流入1次成型型腔,成型塑件硬质塑料部分;同时在模具另一侧,TPE熔融塑料从热喷嘴10、主流道、分流道和潜浇口流入后进入2次型腔,在已经完成的1次成型塑件PC的基体上成型塑件TPE后,模具分模。

2)分模时,由于扣机组件12的作用,模具首先在分型面Ⅰ处打开,打开距离由限距螺钉25控制。随着分模的进行,水口扣针15开始工作,使得分流道凝料与塑件PC部分分离。同时,弹块23在弹簧24弹力作用下,脱离塑件PC尾部扣位,弹出距离由限距螺钉25控制。与此同时,行位18在铲机20斜面的作用下,开始向外做抽芯运动。

3)1次分型后,在注塑机分模动作的持续作用下,模具开始在Ⅱ处分模,分模行程由限距螺钉9调节,该过程主要是推出浇注系统凝料。

4)随着动模的继续运动,最后模具在Ⅲ处打开,模具打开距离由注塑机控制,该行程行位18与塑件分离,行位运动结束,脱离塑件。

5)系列开模动作后,在注塑机顶管的作用下,推板推动顶杆4、司筒3将双色注塑完成的双色玩具手柄成品塑件顶出动模。值得提出的是,此过程中1次成型得到的PC部分仍保留在模具上,以保证每次注射都得到1组单色PC半成品和1组双色玩具手柄的成品。

6)玩具手柄成品塑件脱模后,动模部分在注塑机机台的作用下旋转180°,旋转到位后,在注塑机合模装置作用下,模具复位合模,开始下1个注射成型周期。

图7 模具结构左视图

6 结语

结合双色模具设计难点,分别设计了2次成型零件、2个热流道浇注系统以及弹块式定模抽芯机构等关键模具零部件。尤其是在模具的抽芯机构设计方面,为提升产品表观质量,避免2次成型时的碰檫问题,选择了定模抽芯的弹块结构和结构紧凑的铲机结构相结合,简化了模具结构,保证了机构运动高效有序。实例证明,该玩具手柄双色模具注塑制品表面质量高,PC和TPE结合度好,制品缺陷少,为同类结构特点的双色热流道注塑模具设计提供了参考。

[1]张维合. 按键双色注塑模设计[J]. 现代塑料加工应用,2013,25(4):46-48.

[2]王建华,徐佩弦. 注射模的热流道技术[M]. 北京: 机械工业出版社,2006:1.

Bicolor Injection Mold Design for Toy Handle

Lu Jianjun1Xu Wei2

(1.Changzhou Institute of Mechatronic Technology, Changzhou,Jiangsu, 213000;2. Changzhou Shinco Mould Co.Ltd., Changzhou,Jiangsu, 213000)

The structure of the bicolor toy handle is analyzed.Based on bicolor injection molding technology, design of molding parts,hot runner gating system and core-pulling mechanism of bomb-block of the toy handle are completed. The results show that design of injection mold and molding parts is reasonable,and core-pulling mechanism movement is order. Spout blockage, secondary scratches and other quality problems during bicolor injection molding are solved effectively.

bicolor injection; hot runner;injection mold; gating system;toy handl

2016-01-04;修改稿收到日期:2016-05-07。

陆建军 (1978—),江苏泰兴人,副教授,从事模具CAD/CAE/CAM方面的研究。E-mail:lunv66@163.com。

江苏省2015年度高级访问学者研训项目(2015FX009);江苏高校品牌专业建设工程资助项目(TAPP,PPZY2015B187)。

机械与模具

10.3969/j.issn.1004-3055.2016.04.014