基于虚拟样机的远程火箭炮故障过程仿真与失效寿命预测

2016-09-20黄少罗李文博曹立军

黄少罗, 李文博, 曹立军

(1. 军械工程学院 基础部, 河北 石家庄 050003; 2. 军械工程学院 火炮工程系, 河北 石家庄 050003)

基于虚拟样机的远程火箭炮故障过程仿真与失效寿命预测

黄少罗1,李文博1,曹立军2

(1. 军械工程学院 基础部, 河北 石家庄 050003;2. 军械工程学院 火炮工程系, 河北 石家庄 050003)

为了能够准确地测量远程火箭炮在各种工况下关重件的载荷谱,真实地反映故障的发生和发展过程,提出了适合于大型复杂系统耦合仿真的协同仿真方案,建立了远程火箭炮完整的虚拟样机,较好地解决了机电液耦合、多碰撞变拓扑等建模难点,并通过台架试验和实装试验验证了虚拟样机的可信性。以同步器磨损失效过程为例,将同步器与啮合齿轮分别制成销试样和盘试样,基于摩擦磨损试验获取典型材料在不同工况下的磨损规律,结合虚拟样机仿真结果,计算其磨损失效寿命,为实现预知维修和精确化保障提供决策依据。

虚拟样机;摩擦磨损试验;故障仿真;磨损;失效寿命

远程火箭炮是我国陆军实现远程火力打击的“撒手锏”装备,填补了身管火炮与战术导弹之间的火力空白,具有自动化程度高、射程远、威力大、精度高、机动性好等优点。长期以来,我军一直以战备完好性作为衡量装备实际战斗力水平的依据,但只能保证装备在任务开始点走得动、打得响,至于走多远、打多久却难以预测。就装备管理与保障部门来说,能够准确仿真和预测装备在未来训练或作战任务过程中的故障发生情况,对于科学、合理地进行作战决策与维修决策具有重要的参考意义。

远程火箭炮服役环境恶劣,工作载荷复杂多变,在不同路面、不同行驶速度、不同射击条件下基于实装试验对关重件的载荷历程进行测试的难度很大,甚至有的关重件的工作载荷根本无法测量。为了克服载荷谱准确获取的难题,真实地反映远程火箭炮故障的发生和发展过程,论文提出了基于协同仿真的机电液控耦合系统建模方法,建立了远程火箭炮完整的虚拟样机,对其工作过程和故障过程进行仿真,基于台架试验和实装试验验证虚拟样机的可信性,并以变速箱同步器为例说明磨损失效过程仿真及磨损失效寿命预测方法。

1 基于协同仿真的机电液控耦合系统建模方法

远程火箭炮是集机、电、液、控为一体的复杂系统,工作过程中涉及的刚体数目大、自由度多,单领域的仿真方法难以准确地描述其工作过程。如果人为地将复杂系统分割为多个功能子系统进行单独建模与仿真,虽然降低了建模的复杂程度,减少了单次仿真时间,但影响各功能子系统之间状态数据的实时传递。同时,过度地简化复杂系统的拓扑结构和边界条件,将使得机、电、液、控耦合系统之间的耦合效应难以准确描述,影响仿真精度[1]。

远程火箭炮高低电液随动系统是典型的机、电、液、控耦合系统,主要包括随动控制箱、测角装置、伺服泵总成、控制阀组、锁紧阀组、高低平衡机、手动泵总成等各种机械、液压和电控元件,它们之间的耦合关系如图1所示。机械系统与液压系统之间通过液压缸和液压马达耦合,液压系统压力和流量的计算均以液压缸和液压马达为基础,电控系统通过多个传感器和行程开关与机械系统的运动部位相关联,并将各类控制信号输出到液压系统的控制阀组,伺服泵产生液压动力,液压系统负责将执行元件负载的变化转化为压力信息,进一步影响液压缸和液压马达的运动速度。

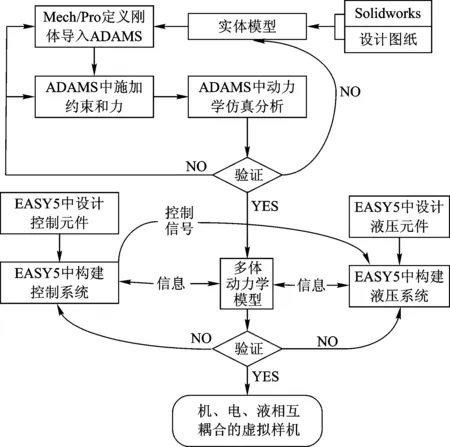

远程火箭炮协同仿真建模流程如图2所示。机、电、液、控耦合系统的协同仿真采用“PTC.Pro/E+MSC. ADAMS+MSC.EASY5”软件组合来实现。在三维实体建模软件PTC.Pro/E中,完成机械系统的三维实体建模;在MSC.ADAMS中建立动力学模型,添加力和约束;电气、液压和控制系统的建模在MSC. EASY5中完成,并与动力学模型进行有效耦合控制;虚拟样机的验证主要基于实装试验和设计数据,验证与修改贯穿整个建模过程,直至虚拟样机仿真结果与实装试验结果之间的误差在可接受的范围内[1-2]。

图2 机、电、液、控耦合系统协同仿真建模流程

2 虚拟样机的建立

在开发远程火箭炮虚拟样机之前,需要对实装和服役环境进行适当的简化:(1) 除转动铰和滑移铰外,其他铰接处不考虑内部摩擦和阻尼;(2) 除弹性元件、阻尼元件和橡胶元件外,其他零部件均视为刚体;(3) 在行驶过程中,远程火箭炮的簧载质量简化为一个具有集中质量和转动惯量的刚体(共有6个自由度);(4) 在不影响机构动作和仿真精度的前提下,尽可能地简化零部件外廓形状;(5) 多个固接且没有相对运动的零部件简化为一个零部件。

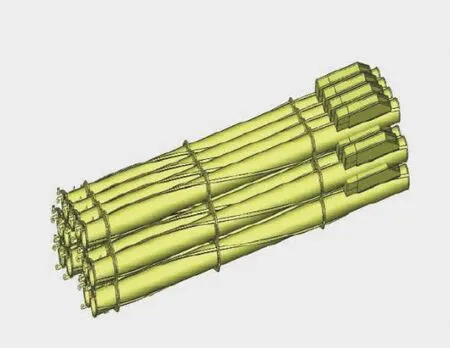

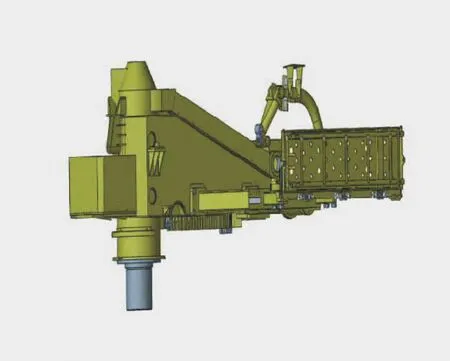

图3和图4分别是定向器束和回转机的三维实体模型。按照实装各功能子系统之间的位置和连接关系,将各功能子系统的虚拟样机通过信号器(communicator)连接在一起,相互之间进行数据交流(位置、力、仿真参数设置、控制信号等),共同组成远程火箭炮虚拟样机,如图5所示。

图3 定向器束三维实体模型

图4 回转机三维实体模型

图5 远程火箭炮虚拟样机

在远程火箭炮虚拟样机的工作过程与故障过程仿真中,涉及闭锁力、火箭弹推力、火箭弹燃气流冲击力、碰撞力、弹簧力、空气阻力等外部、内部作用力,必须建立相应的力学模型。下面以火箭弹推力为例说明MSC.ADAMS中力学模型的建立方法。

火箭弹通电后,火箭弹发动机向后排出大量高速、高压、高温的燃气流,燃气流的反作用产生火箭弹的推力。火箭弹推力的大小根据试验数据进行计算。在MSC.ADAMS中,采用AKISPL曲线拟合法对实验数据进行拟合,得到远程火箭炮的推力曲线,并通过IF函数进行调用:

IF(time-0.3×n:0,0AKISPL(time-

0.3×n,0,Spline_push,0))

(1)

式中,time为仿真时间;Spline_push为调用由试验数据获得的火箭弹推力的样条曲线;n为发射第n发火箭弹。

3 虚拟样机可信性验证

仿真模型的正确性和精确度直接影响仿真结果的可信度。检验虚拟样机可信性的最佳途径是将仿真结果与试验数据进行对比[2]。远程火箭炮虚拟样机可信性验证采用台架试验与实装试验相结合的方式进行,对于单一功能子系统通常采用台架试验的方式进行验证,对于整装虚拟样机的射击或行驶过程通常采用实装射击或行驶试验进行验证。

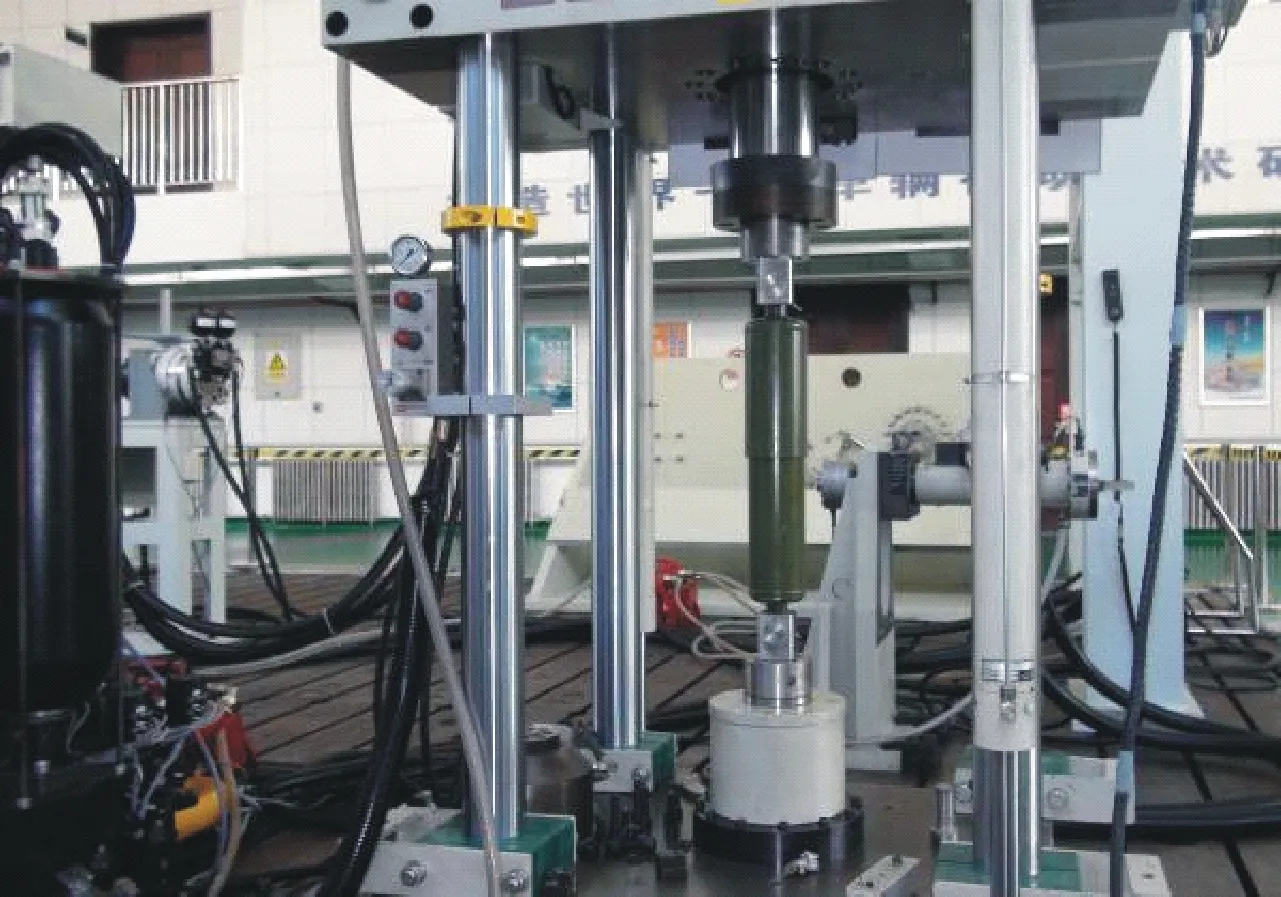

3.1基于台架试验的虚拟样机可信性验证

远程火箭炮减振器台架试验主要包括示功特性试验、速度特性试验和疲劳特性试验,它们均在德国IST公司生产的油气弹簧试验台上进行,通过试验台的门架式结构模拟实装输入不平路面产生的各种频率和振幅的激励,试验台即时显示减振器的特性曲线。远程火箭炮减振器台架试验参照国家标准QC/T 545—1999《汽车筒式减振器台架试验方法》进行,试验温度为20±2℃,上端施加正弦激励信号[3]。图6为减振器台架试验过程。

图6 减振器台架试验过程

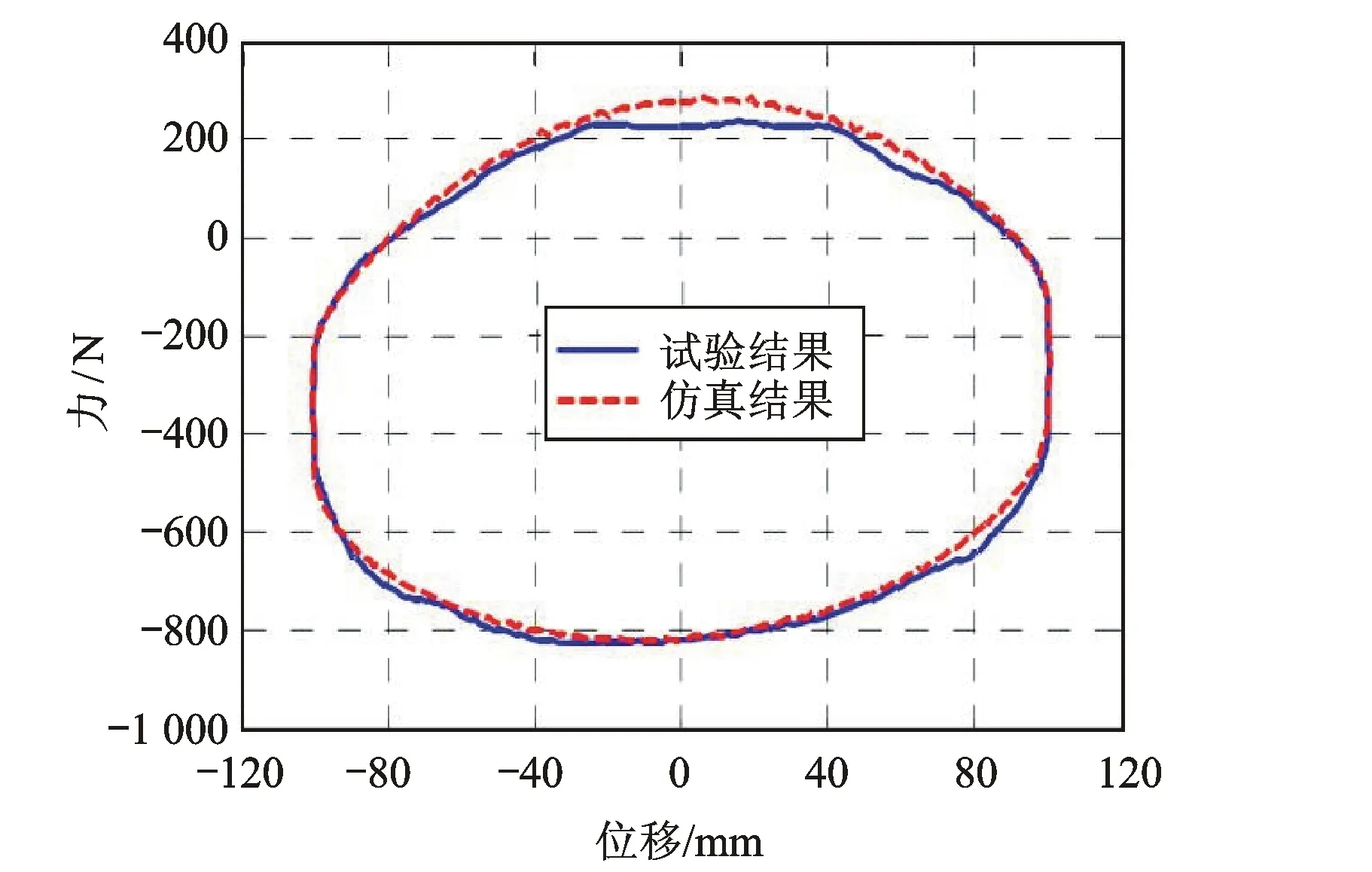

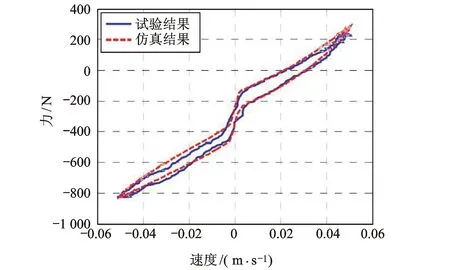

图7为采用正弦激励、振幅为100 mm、最大速度为0.05 m/s时,减振器示功特性试验结果与仿真结果的对比,图8为同等条件下速度特性试验结果与仿真结果的对比,均方根误差为34.26 N/样本点,说明虚拟样机仿真结果与示功、速度特性试验结果之间具有较好的一致性,误差在可以接受的范围内,能够满足远程火箭炮减振器和整装动力学仿真的精度要求。

图7 减振器示功特性试验结果与仿真结果的对比

图8 减振器速度特性试验结果与仿真结果的对比

3.2基于实装试验的虚拟样机可信性验证

借助于远程火箭炮大型行驶试验,测量实装行驶过程中的部分信息,与同等条件下的虚拟样机仿真结果进行对比,验证远程火箭炮虚拟样机行驶过程仿真结果的可信性。

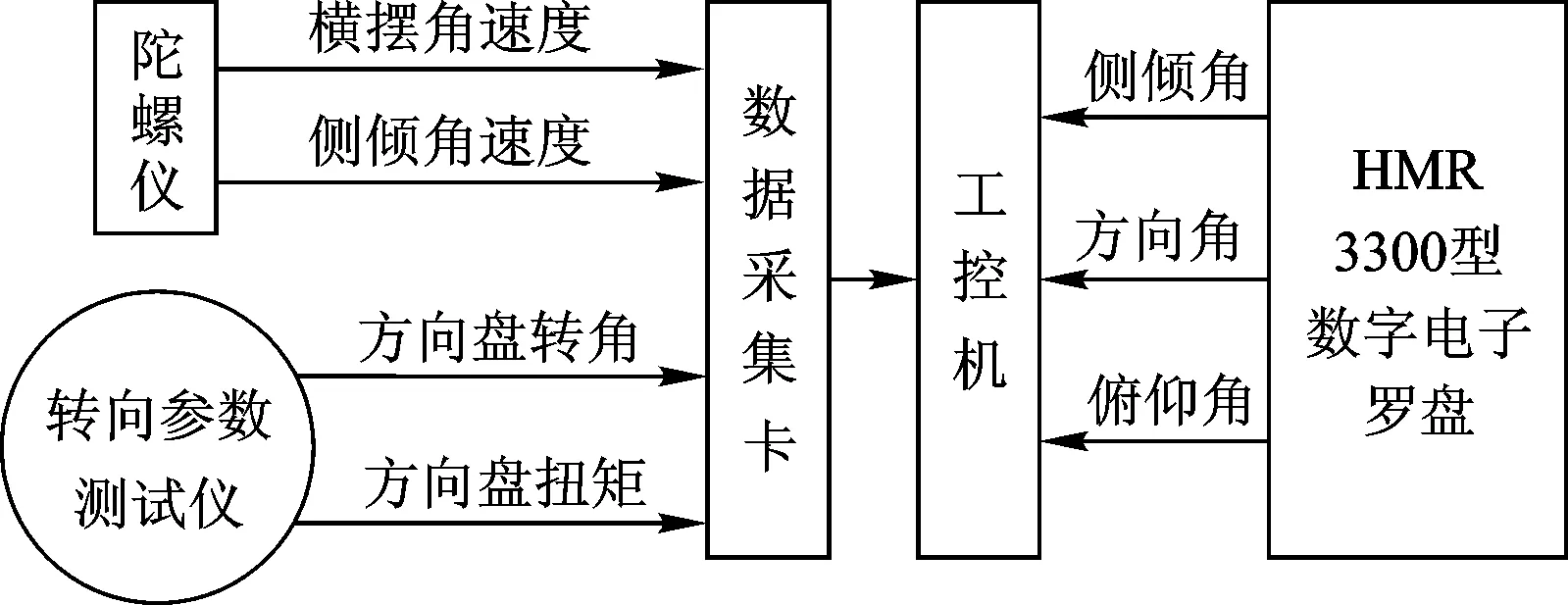

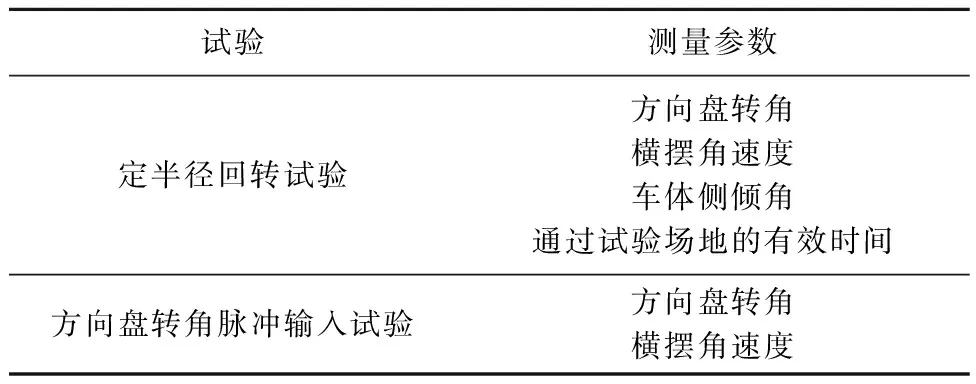

实装行驶试验的试验装备是一门技术状况完好的远程火箭炮,试验设备主要包括电子罗盘、转向参数测试仪、陀螺仪、数据采集卡和工控机等,可以精确地测量车体侧倾角、方向角和俯仰角等数据[4]。试验设备之间的连接关系如图9所示,相关测量参数如表1所示。

图9 实装行驶试验设备连接关系

试验测量参数定半径回转试验方向盘转角横摆角速度车体侧倾角通过试验场地的有效时间方向盘转角脉冲输入试验方向盘转角横摆角速度

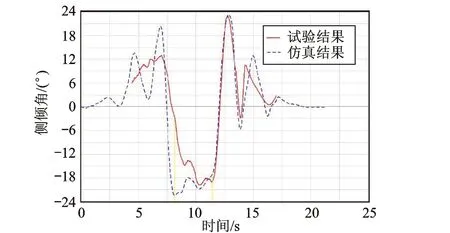

图10是当远程火箭炮行驶速度为45 km/h时,虚拟样机仿真与实装定半径回转试验中的车体侧倾角对比情况。可以看出:在虚拟样机仿真和实装行驶试验过程中,远程火箭炮车体侧倾角最大值在20°附近变化;在进出远程火箭炮行驶轨迹的圆弧段时,仿真结果与试验结果的变化趋势基本一致。表1中的其他参数也采用同样方法进行比较,如果误差过大,需要反复修改虚拟样机,直至误差满足要求,使所建立的虚拟样机在仿真过程中能够反映远程火箭炮的实装特性。

图10 车体侧倾角仿真结果与试验结果的对比

4 同步器磨损失效过程仿真

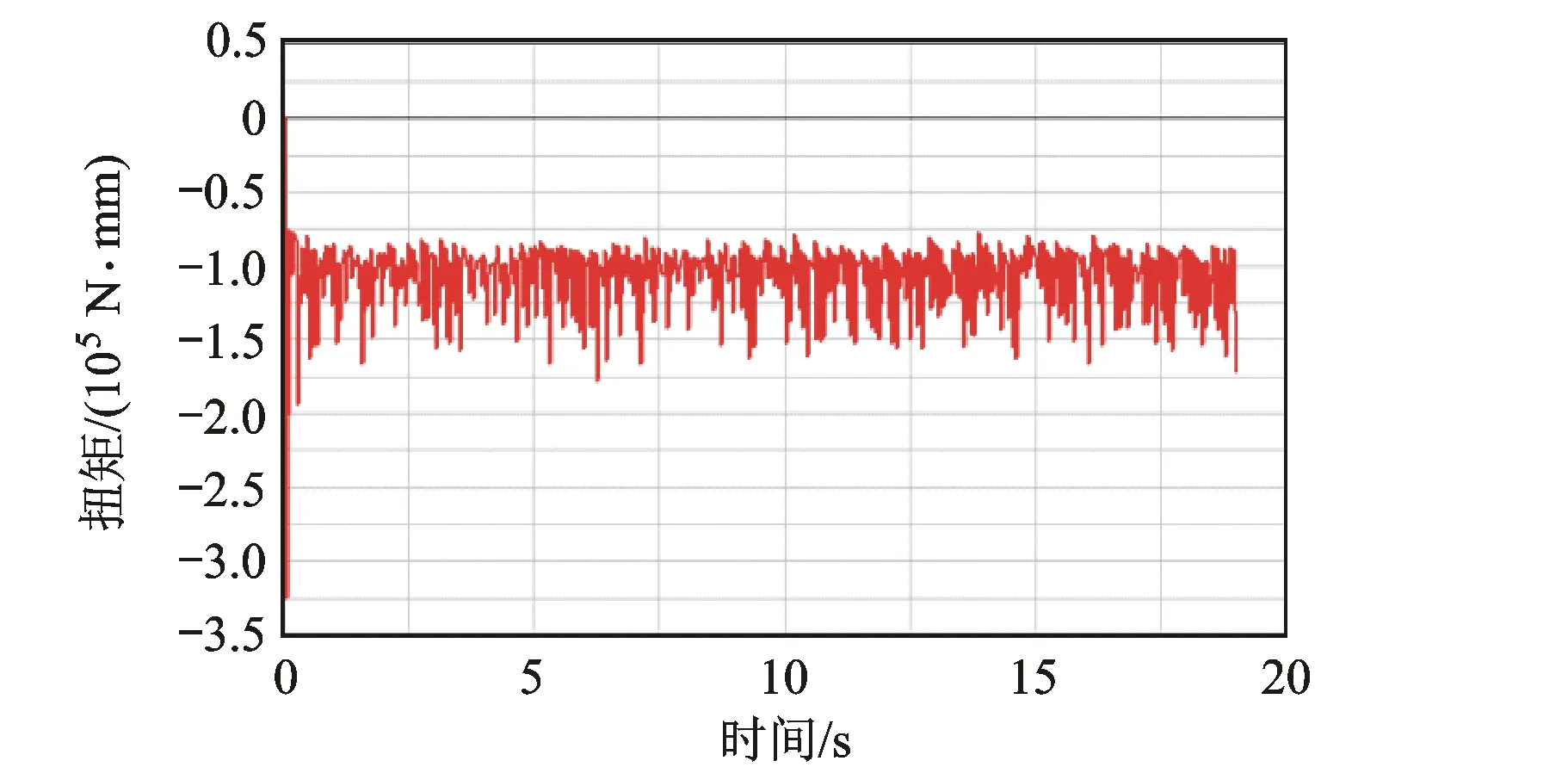

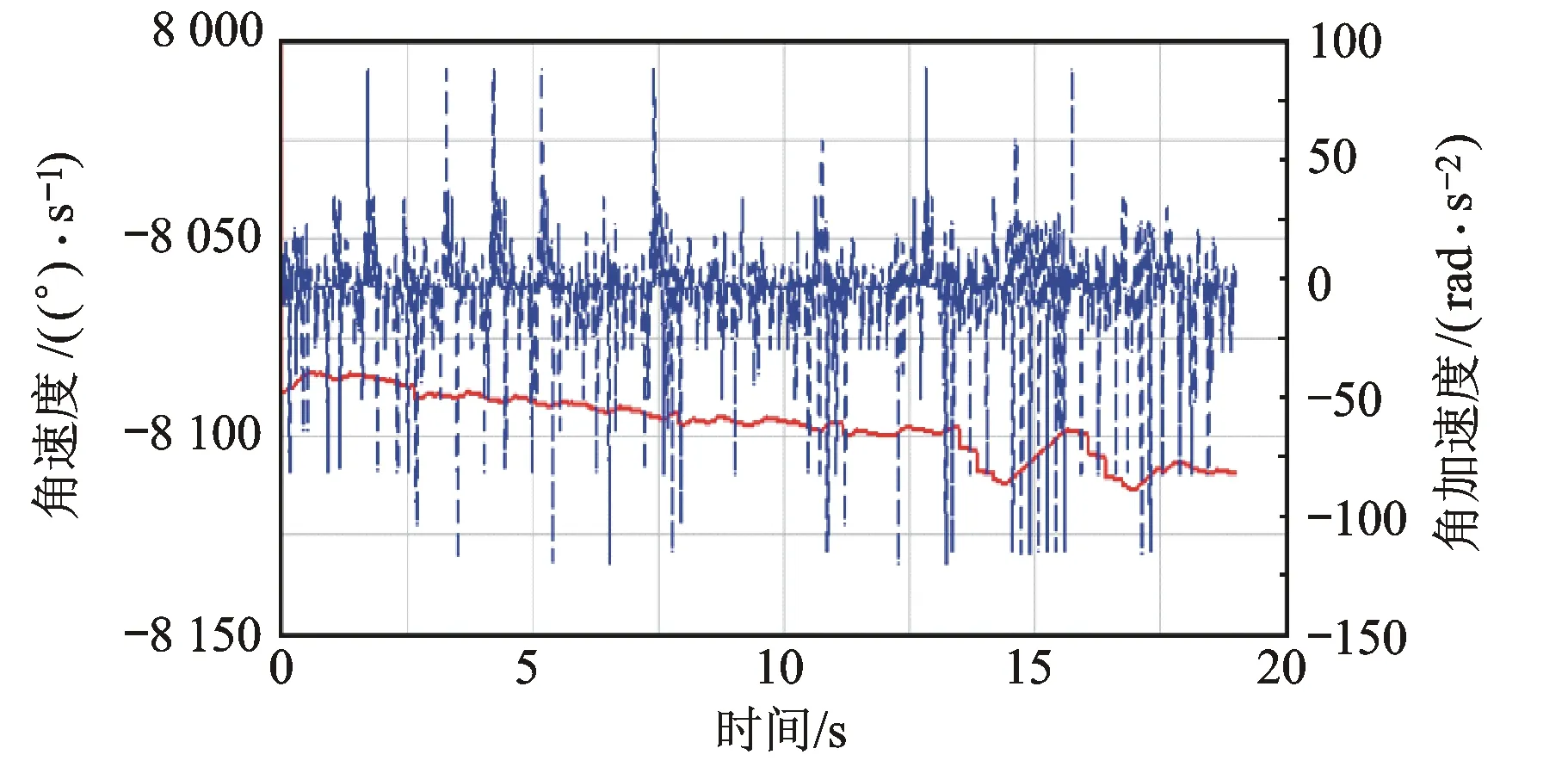

在已经建立虚拟样机的基础上,结合部组件台架试验、实装试验和失效寿命试验,可以进一步预测关重件的失效寿命。由于论文篇幅的限制,仅以同步器磨损为例说明失效寿命预测过程。同步器是远程火箭炮变速箱的重要部件,换挡时同步器使变速箱主、从动部分转速相同后再结合,从而减小冲击和噪声,减轻换挡力,使换挡过程平顺,延长变速箱齿轮的寿命。在已经建立远程火箭炮虚拟样机并对虚拟样机可信性进行验证的基础上,可以获得同步器在各种工况下的工作载荷及状态参数变化规律。图11和图12为驾驶员施加160 N的力,挂挡力为1 965 N时,远程火箭炮从二挡到三挡的同步过程仿真结果。

图11 作用在同步器上的扭矩变化规律

图12 同步器角速度和角加速度变化规律

在同步器工作过程中,同步器体锥面与齿轮锥面之间产生摩擦磨损,逐渐导致失效。同步器体的材料是20Cr2Ni4A,齿轮锥面的材料是38CrSi。将配对材料分别制成销试样(20Cr2Ni4A)和盘试样(38CrSi),在销-盘式摩擦磨损试验机上进行加速寿命试验。由于远程火箭炮的挂挡时间通常为0.5~2 s,同步器的摩擦磨损时间较短,可以不考虑摩擦导致的热效应,在试验过程中主要研究磨损率与压力、速度和硬度之间的关系。

通过销试样和盘试样之间的距离、试样的直径,可以得到二者之间的相对摩擦速度

(2)

式中,v为试样摩擦面的相对摩擦速度(m/s);n为试样的转速(r/min)。

销试样和盘试样的硬度在HL-150A型洛氏硬度计上测定,磨损量采用称量法测定,磨损率按照单位时间的磨损量进行计算,如式(3)所示,其物理意义为单位摩擦功的磨损量[5]。

(3)

式中,ΔW为磨损质量损失(mg);R为平均摩擦半径,即销试样摩擦表面与盘试样旋转中心之间的距离(m);t为摩擦时间(s);N为施加在销试样上的法向压力(N);μ为摩擦系数。

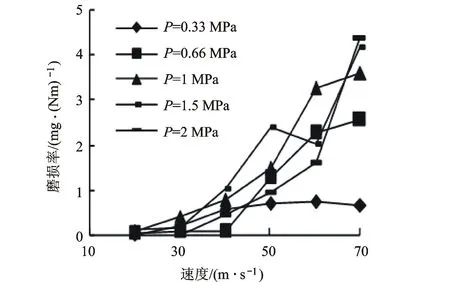

通过材料摩擦磨损试验,可以得到滑动速度、接触压力等因素对磨损率的影响规律。图13是滑动速度对磨损率的影响规律,可以看出:(1) 随着滑动速度的增加,销试样的磨损率增加;(2) 在滑动速度小于等于40 m/s时,磨损率较小,且磨损率随着滑动速度增加而增大的趋势不明显;(3) 当滑动速度大于40 m/s后,随着滑动速度的增加,磨损率增加的趋势明显,且载荷越大,磨损率增加的趋势越明显。

图13 滑动速度对磨损率的影响

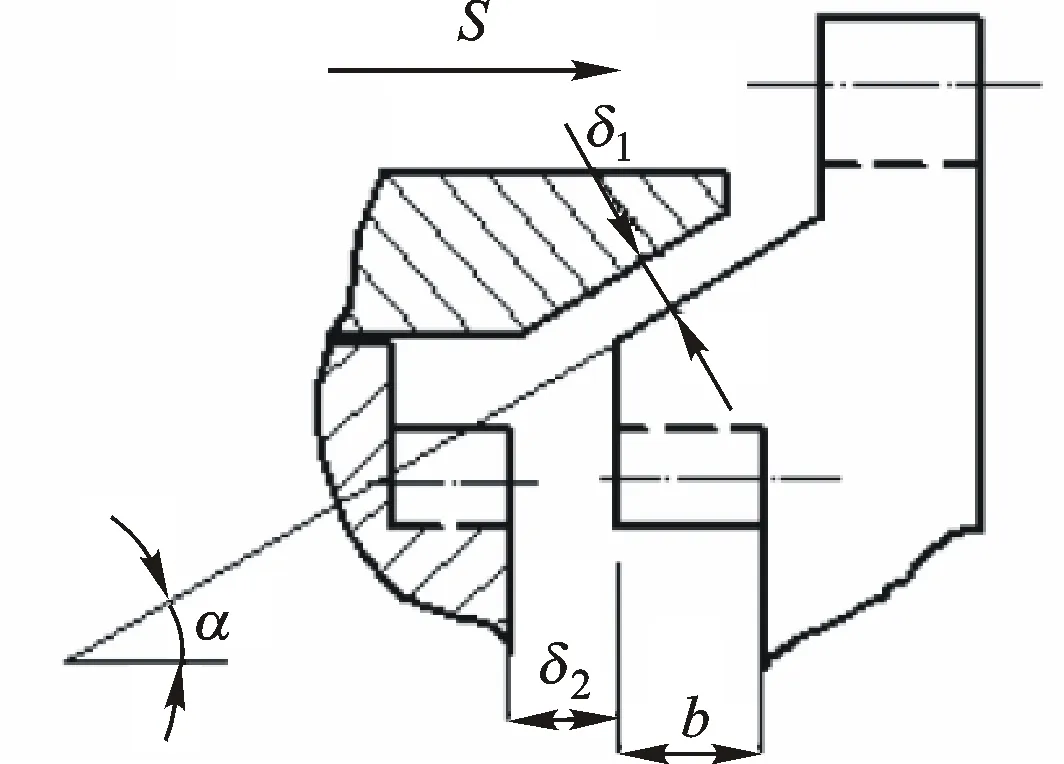

在变速箱允许的操纵行程内,应保证同步器行程使啮合齿套全长啮合,如图14所示,则操纵同步器的行程为

(4)

图14 同步器行程

图中,啮合齿的齿厚为b,齿套与啮合齿的间隙为δ2,锥面间隙为δ1,锥体半锥角为α。挂挡时,同步器在齿套和啮合器啮合之前,完成锥面间的接触,即

(5)

因此,同步器允许的磨损量为

(6)

摩擦锥面压力为

(7)

式中,α为锥体半锥角;Ss为同步器锥面间的接触面积。

在换挡过程中,摩擦力矩不变,因此相对滑动速度V呈线性变化规律,初速度为V0,末速度为0。

(8)

(9)

式中,t为同步时间;t′为同步器接合时间。

同步器接合一次的磨损质量δw按式(10)积分进行计算

(10)

同步器接合一次的磨损厚度按式(11)进行计算

(11)

根据同步器的接合次数可以求得磨损寿命为

(12)

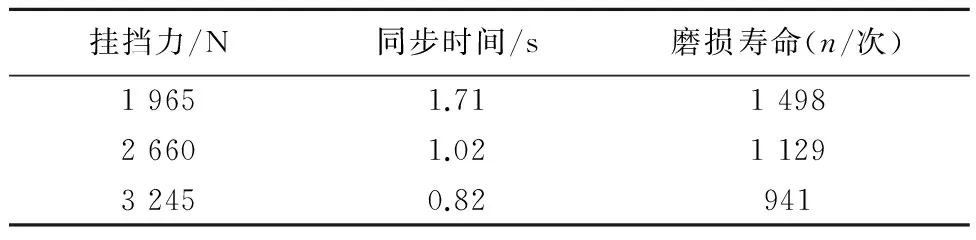

采用虚拟样机仿真得到的同步时间进行计算,二挡换三挡时,同步器体的磨损寿命如表2所示。

表2 同步器不同挂挡力对应的磨损寿命

由表2可以看出,挂挡时加大同步力可以缩短同步时间,但增大了磨损量,从而缩短了同步器的服役寿命。表中所示同步器的服役寿命与部队实装使用情况基本一致,说明了仿真与预测结果的可信性。

5 结 论

1) 虚拟样机为大型复杂系统的耦合仿真提供了有效的解决途径,可以准确地测量关重件的载荷谱,真实地反映故障的发生和发展过程。同时,实装试验是检验虚拟样机仿真结果可信性的最佳途径。

2) 在虚拟样机准确测量关重件载荷谱和基于摩擦磨损试验获取典型材料磨损规律的基础上,通过建立磨损失效模型可以预测关重件在不同工况下的失效寿命,为实现预知维修和精确化保障提供决策依据。

References)

[1]LIU J H,ZHANG Y,CAO L J,et al.Virtual prototype simulation and reliability analysis for drive system of armored chassis[J].Journal of Donghua University,2015,32(1):166-170.

[2]胡慧斌,陈树肖,李琳琳,等.基于虚拟样机的轮式自行火炮操纵稳定性仿真[J].系统仿真学报,2015,27(11):2735-2740.

[3]国家机械工业局.汽车筒式减振器台架试验方法:QC/T 545—1999[S].北京:中国标准出版社,1999:5-11.

[4]OKCUOGLU M,FRIEDMAN K.Consideration of vehicle handling and stability with improved roof strength[J].International Journal of Crashworthiness,2007,12(5):541-547.

[5]杨艳峰,狄长春,杜中华,等.基于虚拟样机的炮闩故障仿真研究[J].机械工程师,2015(11):178-180.

(编辑:李江涛)

Fault Process Simulation and Life Prediction of Failure Based on Virtual Prototype for MLRS

HUANG Shaoluo1,LI Wenbo1,CAO Lijun2

(1. Department of Fundamental Course, Ordnance Engineering College, Shijiazhuang Hebei 050003, China;2. Department of Gun Enginering, Ordnance Engineering College, Shijiazhuang Hebei 050003, China)

To accurately measure the loan spectrum of key elements of multiple long-range rocket system (MLRS) in various working conditions and truly reflect the occurrence and development process of fault, the paper puts forward a collaborative simulation scheme suitable for coupling simulation of large complex system, establishes a complete virtual prototype of MLRS, solve out the difficulties for modeling like mechatronic-hydraulic coupling and multiple collision and variable topology, then verifies the credibility of the virtual prototype by bench test and live-fire test . Taking the wear and failure process of synchronizer as an example, the paper makes synchronizer and a meshing gear as a pin specimen and a plate specimen respectively. Based on the tribological wear test, the paper draws the wear rules of typical materials under different conditions. Combined with the virtual prototype simulation results, the paper calculates the wear failure life to provide decision-making basis for predictive maintenance and accurate support.

virtual prototype; tribological wear test; fault simulation; wear; failure life

2016-03-17

部委级资助项目

黄少罗(1965—),男,教授,博士,主要研究方向为武器装备效能评估。

TP391.9

2095-3828(2016)04-0058-06

A

10.3783/j.issn.2095-3828.2016.04.013