PTA尾气组成及浓度分布的研究

2016-09-19单广波王雪清

闫 松,单广波,王雪清

PTA尾气组成及浓度分布的研究

闫 松,单广波,王雪清

(中国石化集团公司 环境监测总站, 辽宁 抚顺 1130011)

通过典型炼厂PTA装置尾气来源及去向分析,对装置排放点尾气组成及浓度分布进行了研究,采用气相色谱/质谱法研究了PTA尾气组成,采用直接进样大口径毛细管柱气相色谱法,测定了PTA尾气中溴甲烷、乙酸甲酯、苯、甲苯、对二甲苯、乙酸。进样量为1 mL时,方法对溴甲烷、乙酸甲酯、苯、甲苯、对二甲苯、乙酸的最低检出浓度分别为0.5、0.5、0.5、0.5、1.5,20 mg/m3,加标回收率为95.2%~99.4%,相对标准偏差为1.8%~3.9%。采用总烃测定仪和烟气分析仪对总烃、一氧化碳、二氧化碳、氧气等进行了分析。同时采用本法对PTA尾气治理设施处理效率进行了评价,证明方法具有较好的适应性。

气相色谱/质谱法;PTA装置;PTA尾气;浓度分布

PTA(精对苯二甲酸)尾气是精对苯二甲酸合成过程中产生的废气,尾气中主要有机污染物为乙酸甲酯、对二甲苯、溴甲烷,溴乙烯、苯、甲苯、乙酸等,溴甲烷作为一种破坏大气臭氧层的典型气体,在欧美被严格限制排放,溴甲烷还可能使催化燃烧催化剂中毒,从而导致其性能下降。同时尾气中含有浓度很高的一氧化碳,尽管现行《大气污染物综合排放标准》中没有把一氧化碳列为污染物,但一些地方排放标准中还有一氧化碳的排放限制,国家环境空气质量标准中也有一氧化碳的标准。随着目前化工厂的增多,以及一氧化碳排放量的增多,一氧化碳的排放定会引起更多的关注。

有文献报道了溴甲烷和苯系物[1-4]的测定方法,但尚无对PTA装置尾气污染源点进行全面分析及组成、浓度分布的研究,因此,建立PTA装置工艺尾气的组成分析方法是十分必要的。

本文通过典型炼厂PTA装置尾气来源及去向分析,对装置排放点尾气组成及浓度分布进行了研究,同时对PTA尾气治理设施处理效率进行了评价,证明方法具有较好的适应性。采用直接进样大口径毛细管柱气相色谱法,可同时测定PTA尾气中溴甲烷、乙酸甲酯、对二甲苯、苯、甲苯、对二甲苯、乙酸等污染物的含量。方法简便、灵敏。用于实际样品测定取得了较为满意的结果,同时采用烟气分析仪对一氧化碳、二氧化碳、氧气等无机气体进行了分析,为解决石化企业众多的PTA装置工艺尾气污染问题提供了新的分析测试手段。

1 试验部分

1.1 仪器和试剂

1.1.1 仪器

安捷伦7890型气相色谱仪(FID)。

1.1.2 试剂

乙酸甲酯、对二甲苯、溴甲烷,溴乙烯、苯标准气体(大连特种气有限公司),冰乙酸(色谱纯5 mL)。

1.2 色谱条件

分离柱:30 m×0.53 mm(i.d),DB-MAX毛细管柱;汽化室温度:200 ℃;检测器温度:200 ℃;柱温:40(3 min)-40 ℃/min-160 ℃(2min);氮气:(纯度99.999%),5 mL/min;氢气:(纯度99.999%),40 mL/min;空气:450 mL/min。标准色谱图见图1。

图1 标准色谱图

1.溴甲烷(4.016 n),2.乙酸甲酯(4.493 min),3.苯(6.179 min),4.溴乙烷(6.586 min),甲苯(7.268 min)、对二甲苯(8.344 min)。

1.3 标准气体的配制

1.3.1 乙酸标准气体

1 L左右的配气瓶,用称重法精确标定其体积,待瓶干燥后,将其抽成负压(2 mmHg),用高纯氮气冲洗2~3次后,再抽成负压,用注射器分别准确称取1.0 mg乙酸(色谱纯)注入真空瓶,充入高纯氮气至常压,即可得到浓度为1 000 mg/m3左右的乙酸标准气体。

1.3.2 溴甲烷,乙酸甲酯、苯、甲苯、对二甲苯标准气体标准气体

为购买大连特种气有限公司配制好的标准气体,浓度为100 mg/m3。

1.4 样品采集

用5 L聚四氟乙烯袋采样,采样前用待采气体清洗采样袋三次后,在1~3 min内使样品气体充满采样袋,待分析。样品保存一般不超过24 h。

1.5 分析项目及方法

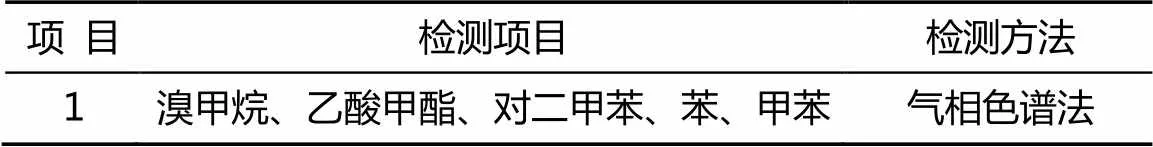

PTA尾气检测项目及方法见表1。

表1 PTA尾气检测项目及方法

续表

项 目检测项目检测方法 2乙酸气相色谱法 3氧气、一氧化碳、二氧化碳烟气分析仪法 4氮气差减法 5总烃总烃测定仪法 6有机物定性气相色谱-质谱法

2 结果与讨论

2.1 PTA尾气有机组成的剖析

PTA生产流程是以对-二甲苯为原料,以乙酸为溶剂,以乙酸钴和乙酸锰为催化剂,氢溴酸作促进剂,与空气进行氧化,生成粗对苯二甲酸(TA);然后对粗对苯二甲酸进行加氢精制,去除杂质,再经分离、干燥等一系列处理过程制得精对苯二甲酸。因此初步确定尾气中可能存在的有机污染物为乙酸甲酯、对二甲苯、溴甲烷,苯、甲苯、乙酸等。用GC/MS进行分析,结果表明,与推测相符,尾气需分析的有机组分为溴甲烷,乙酸甲酯、苯、甲苯、对二甲苯(图2)。

图2 PTA尾气总离子流图

1.溴甲烷(4.016 n),2.乙酸甲酯(4.493 min),3.苯(6.179 min),4.溴乙烷(6.586 min),甲苯(7.268 min)、对二甲苯(8.344 min)。

2.2 乙酸测定方法研究

由于乙酸具有很强的极性,因此在DB-MAX极性柱上有较强的保留,在40 ℃(3 min)-40 ℃/min-160 ℃(2 min)的程序升温条件下最后出峰很难定量,因此乙酸测定采用恒温120 ℃检测,此时其他有机物全部流出为一个峰,然后乙酸出峰定量,乙酸的最低检出浓度为20 mg/m3。

2.3 方法的精密度、准确度、最低检出限

进行溴甲烷、乙酸甲酯、苯、甲苯、对二甲苯精密度、准确度实验(每个样品平行测定6次),其方法的回收率和精密度、各物质的检出限和线性范围见表2,实验表明:方法的相对标准偏差<3.9%,加标回收率可达95.2%~99.4%。

表2 方法的回收率、相对标准偏差(n=6)、检出限

2.4 现场实测

2.4.1 PTA尾气来源分析

PTA生产采用的工艺方法很多,主要是粗对苯二甲酸单元氧化塔排放尾气,主要含有二甲苯、乙酸及非甲烷总烃,浓度一般在20 ~1 000 mg/m3。尾气主要由以下3个部分组成。排放情况见图3。

(1)氧化反应尾气,粗对苯二甲酸单元氧化塔排放尾气,主要含有二甲苯、乙酸及非甲烷总烃,浓度一般在20 ~1 000 mg/m3。氧化反应尾气进入喷淋塔,用酸和水喷淋洗涤尾气中的有机物,未洗涤下来的尾气经活性碳、分子筛吸附净化后分别作为膨胀压缩机透平、物料输送、吸附器本身的再生等用途。正常情况下,出洗涤塔的总尾气量为90 000 m3/h,(a)其中74 600 m3/h送入尾气膨胀机回收能量后放空,(b)剩余部分进入吸附器进一步脱除杂质后,作为装置惰性气体使用。(c)为了平衡尾气系统的压力,仅有少量尾气从洗涤塔排入大气。因此,有效控制从高压吸收塔出来的尾气中杂质含量就可有效地控制装置的尾气污染。

(2)减压释放气(再生废气)为变压吸附后的污染物解吸出的废气,为间歇排放。

(3)其它工艺尾气,如催化剂回收乙酸尾气洗涤、粗对苯二甲酸单元乙酸尾气洗涤、粗对苯二甲酸闪蒸塔放空洗涤、粗对苯二甲酸干燥尾气洗涤等排气,经集中后由排气筒排入高空。

图3 氧化尾气排放情况图

2.4.2 PTA装置尾气监测

(1)A装置PTA尾气监测

A装置采用英国BP(Amoco)工艺的技术,尾气经过冷凝冷却后进入高压洗涤塔。送入尾气膨胀机回收能量后尾气、平衡尾气系统直排尾气与其他尾气混合从排气筒排入大气。其变压吸附塔产生的减压释放气(再生废气)没有进入排气筒,而是直接排放大气(间歇排放)。各监测点监测结果见表3。

(2)B装置PTA尾气监测

B装置采用日本三井油化(MPC)工艺技术, 氧化反应尾气分别作为膨胀压缩机透平、物料输送、吸附器本身的再生等用途。净化后的部分氧化反应尾气送膨胀压缩机回收能量后排放,减压释放气(再生废气)与氧化反应尾气混合后排放,排放筒高度为80 m。剩余的净化后氧化反应尾气用于粗对苯二甲酸、PTA输送等用途后,排至30 m以上高空。

其它工艺尾气,如催化剂回收乙酸尾气洗涤、粗对苯二甲酸单元乙酸尾气洗涤、粗对苯二甲酸闪蒸塔放空洗涤、粗对苯二甲酸干燥尾气洗涤等排气,经集中后由高度为45 m的排气筒排入高空。

由表3、4得知,再生废气和排气筒直接排放环境中,尾气中总烃、苯、二甲苯均超过《大气污染物综合排放标准》(GB16297-1996)规定的排放浓度。

PTA排放口的尾气中苯、二甲苯、总烃等指标严重超标,而且,尾气浓度特别是乙酸甲酯等的浓度波动较大。

变压吸附塔产生的减压释放气(再生废气)就地排放大气(间歇排放)。再生废气的排放量比较稳定,约为15 000 m3/h,但在再生过程中,废气浓度波动较大。分析结果表明,在一个再生周期内,其总烃浓度为169~24366 mg/m3。在12 h的再生过程中,前4 h的总烃浓度较高,维持在10 000 mg/m3以上,此时的废气温度在20~30 ℃之间;中间的4 h,浓度很快从1 0000 mg/m3下降到1 000 mg/m3以下,但温度从开始的30 ℃升到180 ℃;在最后4个小时的冷却过程中,再生废气的浓度很低,温度也从180 ℃逐渐降到30 ℃。再生废气温度在20~180 ℃之间波动,压力为微正压。PTA废气中除了苯、二甲苯、乙酸等有机组份及一氧化碳外,其基础组份为低氧含量空气,其中,氮气浓度在93%以上,氧含量在5%左右,二氧化碳含量在1%左右。

2.4.3 PTA装置尾气处理后尾气监测

目前,两套装置均采用催化燃烧处理工艺进行尾气处理,上述三股尾气在排入大气之前混合,进行催化燃烧处理[5]。其中吸附前直排尾气和其他尾气排放的气量和浓度均比较稳定,总气量约为5 500 m3/h,变压吸附塔产生的减压释放气(再生废气)尾气中的污染物浓度很高,将其与其它尾气集中后再通过排气筒排放,排气筒中的总烃、苯、甲苯、二甲苯等污染物浓度会有明显升高。它们混合后及经催化燃烧处理后的尾气可燃组分及见表5。

催化燃烧处理入口和出口浓度显示,催化燃烧对有机物(甲烷处理效果较差)和一氧化碳有较好的处理效果。处理后的净化气符合国家《大气污染物综合排放标准》(GB16297-1996)(苯12 mg/m3、二甲苯70 mg/m3、非甲烷总烃120 mg/m3。

表3 A装置PTA尾气排放点分析结果

Table 3 PTA device exhaust gas sampling point analysis results of plant A mg/m3

分析项目分液罐后1变压吸附后再生废气其他废气排气筒排放口 总烃1841333.08×105153790 溴甲烷32.568.443.236.560.8 乙酸甲酯518327917526233 对二甲苯nd2.58128.6270 苯15.311.124.213.015.8 甲苯3.42.229.13.48.1 乙酸55.7nd12188.270.0 氧气,%3.223.443.67-4.91 一氧化碳6.23×1038853.71×103-4.42×103 二氧化碳,%1.291.341.44-1.27 氮气,%95.495.194.8-93.7

注:“-”为未测定,“nd”为未检出。。

表4 B装置PTA尾气排放点分析结果

Table 4 PTA device exhaust gas sampling point analysis results of plant B mg/m3

分析项目分液罐后变压吸附后再生废气其他废气排气筒排放口 总烃1.88×1031431.48×1041.64×1031.79×103 溴甲烷13839.543.230.0121 乙酸甲酯3.45×1033261.80×104300431 对二甲苯4908.62.50×103600452 苯14.111.829.212.330.8 甲苯7.83.426.14.415.1 乙酸135nd700100166 氧气,%3.323.243.58-3.41 一氧化碳4.64×1031.08×1033.99×103-2.84×103 二氧化碳,%1.281.321.37-1.29 氮气,%95.195.294.8-93.7

注:“-”为未测定,“nd”为未检出。

表5 催化燃烧入口和出口尾气分析结果

Table 5 Analysis results of catalytic combustion entry and exit exhaust gas mg/m3

组份THC甲烷溴甲烷乙酸甲酯苯甲苯二甲苯乙酸一氧化碳 A装置催化入口1.76×10399.235.49378.84.278.91013.29×103 A装置催化出口10887.2ndndndnd4.9ndnd B装置催化入口2.90×10377.688.9185020.610.92391092.99×103 B装置催化出口96.567.6ndndndnd7.50ndnd

注:“nd”为未检出。

3 结 论

a)PTA装置排放的尾气中苯、二甲苯、非甲烷总烃等均超过国家《大气污染物综合排放标准》(GB16297-1996)规定的排放限值,尾气含有浓度为100 mg/m3的溴甲烷。且尾气中含有浓度很高的一氧化碳,其浓度在4 000~5 000 mg/m3之间,尾气排放量在80 000 m3/h~100 000 m3/h左右,不仅对周围环境造成了严重的污染,也影响到操作员工的身心健康。因此,PTA尾气的污染问题必须得到重视,PTA带来的污染必须得到解决。

b)PTA装置几股尾气经过混合后,采用催化燃烧处理,净化气符合国家《大气污染物综合排放标准》(GB16297-1996),催化燃烧对PTA装置尾气具有较好的处理效果。

c)采用30 m×0.53 mm(i.d),DB-MAX大口径毛细管柱分析,可直接进样,进样量大,克服了一般毛细管柱(小口径)进样技术要求严格的缺点。采用程序升温40 ℃(3 min)-40 ℃/min-160 ℃(2 min),可较好地分离PTA尾气中各种组分,且大大缩短了样品的分析时间。方法具有选择性好、简便、灵敏、线性范围宽等优点。通过对实际样品的分析表明,本方法具有较好的适用性,可为PTA尾气的监测分析和各种处理工艺的优化提供准确的信息。

[1] Kazunar K,Takeshl 0,Takashl A,et a1.Field monitoring of volatile organic compounds using passive air samplers in an industrial city in Japan[J].Environmental Pollution,2008,153(3).

[2] 姜洋,房丽萍,杨刚,等.水体中挥发性有机物分析方法研究进展[J].环境化学,2015,34(9):1611-1618.

[3] 叶领云, 陈洪伟,万开,等. 室内空气中苯系物的测定与评价[J]. 环境污染与防治,2013,35(9):112-113.

[4] 沈加胜. 工作场所空气中乙酸测定方法的研究[J].广州化工,2015,42(2):149-151.

[5] 王筱喃, 赵磊, 郝晓霞,等. Pt/Pd催化燃烧催化剂处理含苯系物废气技术研究[J]. 当代化工,2011,40(11):1101-1104.

Study on PTA Exhaust Gas Composition and Concentration Distribution

YAN Song,SAN Guang-bo,WANG Xue-qing

(Environmental Monitoring Centre of SINNPOEC, Liaoning Fushun 113001,China)

Through analysis of PTA plant exhaust gas source and destination in a typical refinery, composition and concentration distribution of the device discharged exhaust gas were studied. PTA exhaust gas composition was analyzed by GC/MS; concentrations of methyl bromide, methyl acetate, benzene, toluene, xylene and acetic acid in PTA exhaust gas were determined by using gas chromatography with direct injection of large diameter capillary column. As the sample volume is 1 ml; the minimum detectable concentrations of the method for methyl bromide, methyl acetate, benzene, toluene, xylene and acetic acid are 0.5, 1.0, 0.5, 0.5, 1.5 and 20 mg/m3respectively, and the recovery rate is 95.2% ~ 99.4%, the relative standard deviation is 1.8% ~ 3.9% . The total hydrocarbon, carbon monoxide, carbon dioxide and oxygen were analyzed by using the total hydrocarbon analyzer and the gas analyzer simultaneously. At the same time, the efficiency of PTA exhaust gas treatment facilities was evaluated by using this method, which proved that this method has a good adaptability.

GC/MS; PTA plants; PTA exhaust gas; Concentration distribution

O 657

A

1671-0460(2016)06-1141-04

2016-05-13

闫松(1963-),女,辽宁省抚顺市人,高级工程师,1986年毕业于抚顺石油学院工业分析,研究方向:从事环境监测与环境统计工作。E-mail:yansong,fshy@sinopec.com。