强制冷却对感应重熔Ni60合金涂层组织结构的影响

2016-09-19王鹏春杨效田肖荣振杨晓伟

王鹏春,路 阳,杨效田,肖荣振,杨晓伟

强制冷却对感应重熔Ni60合金涂层组织结构的影响

王鹏春1, 2,路 阳1, 2,杨效田1, 2,肖荣振1, 2,杨晓伟1, 2

(1. 兰州理工大学 材料科学与工程学院,兰州 730050;2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

采用超音速等离子喷涂技术在45号钢基体上预制Ni60合金涂层,利用定向冷却装置在不同流量冷却水条件下,对感应重熔后的涂层进行强制冷却。通过OM、SEM(EDS)、XRD等手段研究了不同流量冷却水对感应重熔涂层组织结构的影响。结果表明:随着冷却水流量的不断增大,感应重熔涂层的组织结构发生了极大改变,涂层与基体之间形成了一条明显的冶金结合带;当流量为80 L/h时,涂层中形成的“十字架”形结构的定向凝固组织结构致密细小,对称性最好,且具有较好的取向一致性;晶粒沿[001]方向的偏离角较小,仅在0°~8°之间,而具有高度((200)晶面)择优取向趋势。

Ni60涂层;感应重熔;强制冷却;定向凝固组织;择优取向

定向凝固组织由于很大程度上改善了材料的纵向力学性能和物理性能等,因此得到了迅速而广泛的发展,其组织的主要优点如下:结构致密、力学性能各向异性;消除了横向晶界,提高了材料抗高温蠕变和疲劳的能力;能够阻止裂纹扩展、晶界滑移、位错移动[1−3],因此,可以被当作耐磨骨架。苏俊义等[4]对定向凝固的高铬铸铁耐磨性研究时发现:碳化物定向纤维排列,其横剖面的硬度高于纵剖面的,当磨损面垂直于定向方向时,不易从基体剥落,对耐磨性有利。KOLESNICHENKO等[5−6]研究电弧沉积Fe-B合金时发现:垂直于对偶件摩擦表面的柱状晶涂层的耐磨性优于球状晶和平行于摩擦表面的柱状晶涂层,甚至在高载荷下,摩擦表面没有咬合和开裂的痕迹。Ni基自熔性合金粉末由于其良好的工艺性能而被人们关注,广泛被用于冶金、机械、矿山、石油、化工、汽车等行业的零件表面耐磨耐蚀保护涂层的制备。如果能够在Ni基合金涂层中制备出定向凝固组织结构,则涂层不但具有了特殊的定向晶组织结构,而且这种结构也使得涂层的性能如摩擦磨损性能得到提高,这样就可以不再需要通过第二相的添加来提高涂层的性能,然而,目前关于这一技术的研究鲜见报道。高频感应加热具有加热速度快、可以实现涂层与基体冶金结合、提高涂层的致密性等优点而被广泛的运用于涂层的熔敷和重熔[7]。本文作者采用超音速等离子喷涂技术在45号钢基体上预制Ni基合金涂层,然后采用高频感应加热技术和自主设计的冷却装置对涂层进行重熔及强制冷却,分别研究重熔、强制冷却涂层组织结构特征,以及涂层相结构转变及元素分布特点,同时为定向凝固组织涂层的制备及其耐蚀性的研究提供相关依据。

1 实验

1.1 实验材料及预制涂层

实验用基体材料尺寸为100 mm×100 mm×13 mm的平板45号钢,喷涂粉末为Ni60自熔性粉末,其化学成分(质量分数,% ):15.0~17.0Cr、3.0~4.0B、3.5~5.0Si、0.6~1.2C、Fe含量小于17、Ni余量。喷涂前对基体进行喷砂粗化、丙酮清洗。采用型号DH-2080超音速等离子喷涂系统在基体表面预制涂层,喷涂工艺参数如下:喷涂距离125 mm,喷涂电压150 V,喷涂电流315 A,送粉电压10 V,主要气体为Ar,次要气体为H2,喷涂涂层厚度约0.5 mm。最后线切割为30 mm的待处理工件。

1.2 涂层感应重熔定向强制冷却

采用SPG−30B高频感应加热设备和自主设计的定向冷却装置对涂层进行重熔后强制冷却。感应加热功率4.5 kW,平面薄饼线圈与工件间隙3~4 mm,实验工件直径为30 mm,涂层位于端面,冷却水管距离基体底侧约1~2 mm。冷却水流量分别如下:0、20、80和120 L/h。工作原理如图1所示。涡流加热熔化涂层后,在基体一侧通水强制冷却。

图1 感应重熔定向强制冷却装置

1.3 分析测试方法

采用MEF3A金相显微镜进行金相组织观察;采用装配EDS附件的Quanta450FEG场发射环 境/JSM−5600LV扫描电镜观察分析涂层的组织形貌及元素分布;采用D/MAX2500PC型X射线衍射仪进行物相分析。

2 结果与讨论

2.1 预制涂层组织结构分析

图2所示为预制Ni60合金涂层的截面金相组织。从图2中可以看出,涂层截面为层流半月状热喷涂组织结构,由变形铺展开的粒子、未熔颗粒及焊合区组成。搭接粒子之间存在孔洞,涂层与基体间结合界面清析可见,涂层与基体之间主要以机械结合为主[8−9]。

图2 预制Ni60涂层截面金相组织

2.2 不同流量冷却水对重熔涂层组织结构的影响分析

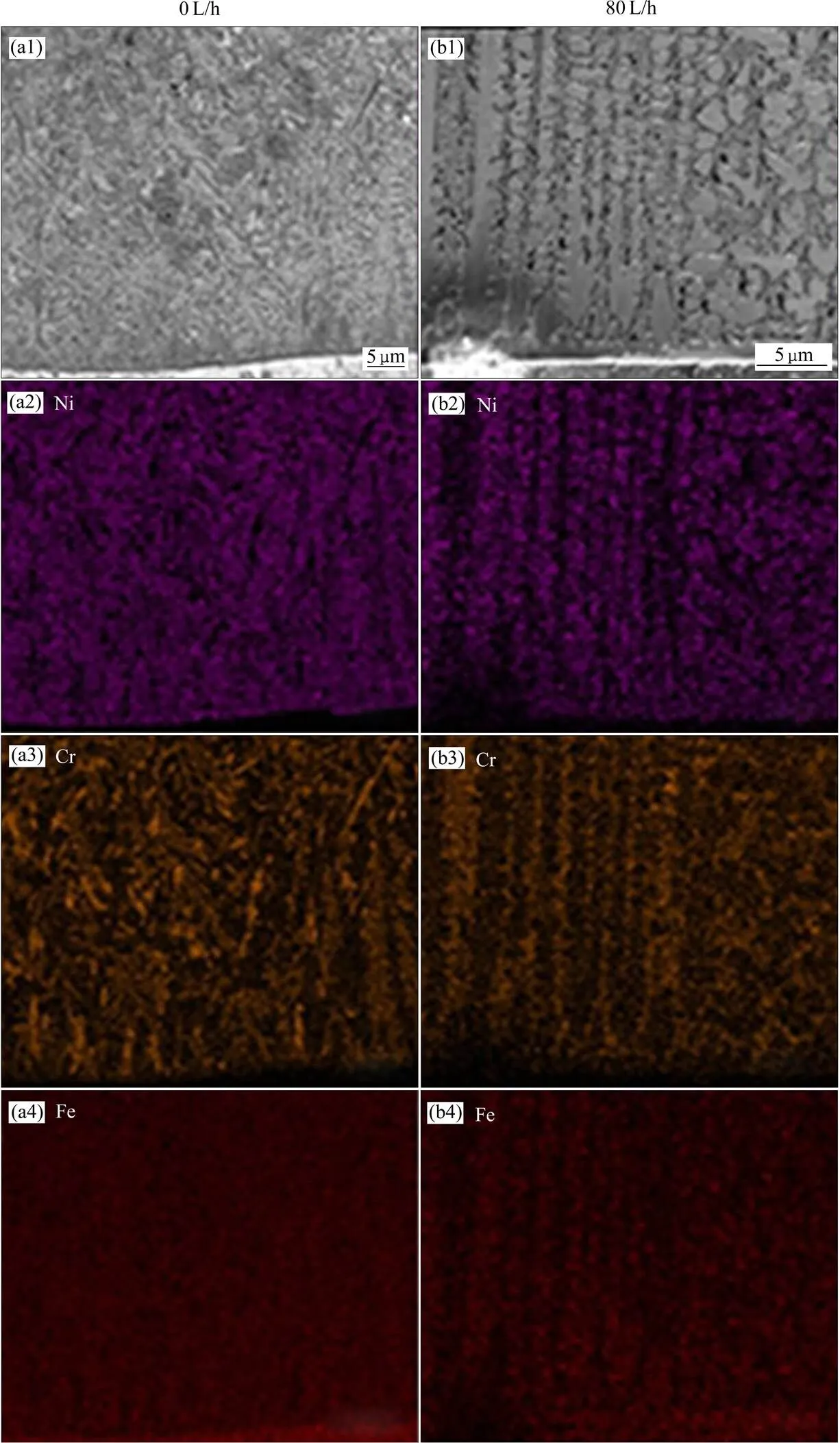

图3所示为不同流量冷却水作用下的重熔涂层的截面及表面金相组织。由图3可以观察到,涂层与基体之间均形成一条平整的白亮带,对其进行EDS能谱点分析,其主要元素含量(质量分数)Fe 70.52%、Ni 21.5%、Cr 5.28%。分析认为这是在感应加热过程中,界面处为第一高温区[10],界面处元素被激活使得涂层与基体元素相互扩散,快速冷却时,涂层元素留在基体中形成白亮带[11−12]。图4所示为涂层重熔强制冷却后的截面面元素分布。由图4可以明显地看到,白亮带处Fe、Ni和Cr元素富集,说明涂层与基体之间形成了良好的冶金结合,和重熔前比较,这极大地提高了涂层的结合强度。同时,涂层中的孔洞得到减少或消除,致密性得到提高。

从图3(a)和(b)可以看出,白色的针状、块状、棒状相交错分布于涂层上,结合图4(a)中主要元素面分布发现,在此处主要富Cr,而Ni贫瘠,同时富Ni的地方,Fe也有少量富集。整个面上Fe、Si、C、B元素分布较Ni、Cr元素分布稍均匀,但C、B元素在富Cr的地方也有轻微富集。当流量为20、80、120 L/h时,冷却速度不断增大,涂层的组织结构和元素分布发生了极大程度的改变。从图3(c)、(e)、(g)可以看出,涂层主要由白色的柱状晶、柱晶之间的灰色部分和部分糊状晶区组成,同时,晶粒从界面向涂层表面,依次呈平面晶、胞状柱晶、柱状枝晶趋势发展[13−14],分析认为这可能是由固液界面前沿成分过冷度的变化引起晶粒生长速度的变化导致的。随着流量的增大,冷却速度增加,使得形核率增大,而且凝固速度也将增大,最终使得柱状晶来不及生长变得细化,而且随着冷却速度的增加,形核过冷度逐渐增加,使得二次枝晶臂逐渐增长[15]。从图3(d)、(f)、(h)可以看出,涂层表面由白色的“十字架”形[16]的柱状树枝晶和灰色部分构成,但是图3(d)中十字架形对称性差,分布不均匀,取向较乱,图3(h)中枝晶十字架形分布均匀致密,取向一致,但对称性不明显,相比较图3(f)中十字架形分布均匀致密,取向一致,并且对称性最好。同时,结合图4(b)面元素分布,发现柱状枝晶处富Ni、Fe、Si元素,Cr、C元素贫瘠,然而Cr、C、B元素却在柱状枝晶之间大量富集。最终形成了一种元素相间定向分布的趋势,这和强制冷却涂层的组织结构特征是相一致的。

图3 不同流量冷却水重熔涂层截面及表面的金相组织

图4 不同流量冷却水重熔涂层截面SEM像及主要元素分布

2.3 定向凝固组织涂层形成机理及晶粒生长取向分析

采用图1所示的感应重熔定向强制冷却装置对涂层进行加热熔化,然后强制冷却,依据感应加热原理及强制冷却特点,可得晶粒开始从界面处凝固形核长大,而涂层仍然处于比较高的温度状态,因此自下而上建立起了所需的温度梯度,同时由于涂层只有0.5 mm厚,可忽略径向散热,基本保证了晶粒生长方向和热流方向相反,最终建立了如图5所示的定向凝固组织涂层生长模型。因此,当流量分别为20、80和120 L/h时,涂层中形成了不同程度的定向凝固组织结构。ZHOU等[17]中提到镍基合金择优生长方向是[001]晶向,但实际发现随着流量的不断变化,晶粒的取向发生偏离。从图3(c)、(e)、(g)可以看到,晶粒1的生长方向平行于[001]方向,晶粒2、3偏离[001]方向,将偏离角定义为,经过简单的几何作图统计测量可知:c1=e1=g1=0°,c2=10°、c3=30°,e2=e3=8°,g2=9°、g3=12°,即e2<g2<c2,e3<g3<c3,并且在涂层某些地方晶粒发生汇聚竞争生长,某些地方发生发散竞争生长[18],分析认为这可能是温度场、溶质场发生了变化导致的。当流量为80 L/h时,可以看到晶粒沿[001]方向呈对称汇聚竞争生长,并且在涂层表面形成了一相互交错的痕迹,如图3(f)所示,而且值较小(e2=e3=8°),所以当流量为80 L/h时,柱状晶粒更加接近[001]择优生长方向,分析认为可能是当流量为80 L/h时,建立起了一个比较合适的温度梯度,而且热流的方向和晶体生长的方向比较一致。从图3(c)、(e)、(g)中可以看到,柱状晶粒分别在部分区域处发生合并生长,使得晶粒粗化,在部分区域处晶粒被淘汰[19]。

图5 定向凝固组织涂层形成机理示意图

2.4 涂层表面物相分析

图6所示为预制涂层和流量为0和80 L/h重熔冷却后涂层表面的SEM像,由图6(a)可以看到,表面存在大量变形不充分的颗粒,颗粒之间发生了相互重叠挤压变形而形成焊合区。由图6(b)可以看到,在涂层表面析出了一些棒条状、块状交错分布的相。从图6(c)可以看到,涂层强制冷却后由柱状晶和其之间的层片状亚共晶相组成,使得组织结构呈规律性网状结构分布。分别在图6(a)、(b)、(c)中1、2位置多点进行EDS能谱分析,求平均值得到涂层表面EDS能谱点成分分析结果,如表1所示。

图6 不同流量冷却水重熔涂层表面的SEM像

表1 涂层表面EDS能谱点分析结果

图7所示为涂层表面的XRD谱。结合图4、图6和图7综合分析可知,Ni60涂层感应加热前物相为-Ni、FeNi3、Ni2.9Cr0.7Fe0.36、Cr23C6、Cr2B等,感应加热后出现新基体相-(Fe,Ni),而未检测到FeNi3,并且根据面元素分布状况,可以发现大部分硬质相Cr23C6、Cr2B应该分布于棒条状、块状结构上。同样,流量为80 L/h的重熔冷却后涂层物相为-Ni、-(Fe,Ni)、Ni2.9Cr0.7Fe0.36、CrC、CrB等,柱状枝晶由-(Fe,Ni)固溶体上弥散分布的部分硬质相组成,大部分硬质相分布在柱状枝晶间的-Ni固溶体上,即在枝晶间析出了强化硬质相,这和其对应的元素分布结果保持了一致性,此晶间强化结构为涂层耐磨性的提高打下了良好基础[15−20]。-(Fe,Ni)固溶体形成主要是因为冷却速度较大,液相无限互溶的Fe、Ni元素直接被保留下来。由图7涂层表面XRD衍射谱(a)、(b)、(c)还可以发现,在衍射角45°、50°附近的衍射峰分别对应(111)、(200)晶面,随着冷却速度的增大(111)晶面的衍射峰强度减小,然而(200)晶面对应的衍射峰强度却突然大幅增加,并且谱(c)和谱(a)和(b)比较衍射峰数目减少、细化,即流量为80 L/h时,(200)晶面对应的衍射峰强度较高、细小且对称,说明柱状枝晶具有高度((200)晶面)择优取向趋势。

图7 不同流量冷却水重熔涂层表面的XRD谱

3 结论

1) 采用强制冷却的方法对经过高频感应重熔的超音速等离子喷涂制备的Ni60合金预制涂层在冷却水流量为0、20、80、120 L/h的条件下进行强制冷却凝固,结果发现:强制冷却使得涂层的组织结构发生了极大程度的改变,在涂层与基体界面处均形成了一条冶金结合带;当流量为20、80、120 L/h时,涂层中不同程度地形成了柱状晶结构;比较可知冷却水对重熔涂层元素的分布影响较大。

2) 当流量为80 L/h时,柱状枝晶偏离[001]方向的角度值较小,择优取向性较高。涂层表面形成了一定取向的比较细小致密分布的“十字架”结构,且其对称性最好,表明该流量下Ni60重熔涂层中形成的定向凝固组织结构相对比较良好。

3) 高频感应重熔涂层的主要物相为-Ni、-(Fe,Ni)、Cr23C6、Cr2B等,强制冷却后形成了-Ni、-(Fe,Ni)、CrC、CrB、Ni3Si相;当流量为80 L/h时,涂层中形成的柱状枝晶具有高度((200)晶面)择优取向趋势;大部分分布在柱状枝晶之间的硬质相提高了柱晶晶界的强度,对涂层的耐磨性有利。

REFERENCES

[1] 李 勇, 郑碰菊, 张建波, 刘 耀, 杨新涛. 定向凝固技术的研究现状及发展趋势[J]. 材料导报, 2014, 28(12): 108−112.

LI Yong, ZHENG Peng-ju, ZHANG Jian-bo, LIU Yao, YANG Xin-tao. Research progress and prospect of directional solidification technology[J]. Materials Review, 2014, 28(12): 108−112.

[2] 苏彦庆, 郭景哲, 刘 畅, 郭景杰, 贾 均, 傅恒志. 定向凝固技术与理论研究的进展[J]. 特种铸造及有色合金, 2006, 26(1): 25−30.

SU Yan-qing, GUO Jing-zhe, LIU Chang, GUO Jing-jie, JIA Jun, FU Heng-zhi. Progress in theory on directional solidification technology[J]. Special Casting and Nonferrous Alloys, 2006, 26(1): 25−30.

[3] 周振平, 李荣德. 定向凝固技术的发展[J]. 中国铸造装备与技术, 2003(2): 1−3.

ZHOU Zhen-ping, LI Rong-de. Development of unidirectional solidification technique[J]. China Foundry Machinery and Technology, 2003(2): 1−3.

[4] 苏俊义, 周庆德, 贾育丁, 张 征. 定向凝固的高铬铸铁耐磨性研究初探[J]. 西安交通大学报, 1983, 17(4): 59−64.

SU Jun-yi, ZHOU Qing-de, JIA Yu-ding, ZHANG Zheng. An exploration on abrasive wear resistance of the unidirectional solidification high Cr cast iron[J]. Journal of Xi’an Jiaotong University, 1983, 17(4): 59−64.

[5] KOLESNICHENKO L F, POLOTAI V V, ILYUSHENKO V M. Study of the wear resistance of deposited eutectic alloys on iron base[J]. Soviet Powder Metallurgy and Metal Ceramics, 1969, 8(9): 727−731.

[6] KOLESNICHENKO L F, POLOTAI V V. Directional solidification of alloys as a means of producing structures ensuring high wear resistance[J]. Soviet Powder Metallurgy and Metal Ceramics, 1970, 9(7): 572−576.

[7] 路 阳, 马郡珠, 杨效田, 肖荣振, 杨晓伟. Ni60优化高铝青铜SAPS—感应重熔涂层组织结构的研究[J]. 功能材料, 2014, 45(7): 7108−7115.

LU Yang, MA Jun-zhu, YANG Xiao-tian, XIAO Rong-zhen, YANG Xiao-wei. Investigation of organization structure optimized by Ni60 on high-aluminum copper alloy coating prepared by supersonic plasma spraying induction remelting[J]. Journal of Function Materials, 2014, 45(7): 7108−7115.

[8] 王智平, 刘俊钊, 路 阳, 杨效田. 超音速等离子制备多元铝青铜合金涂层的组织[J]. 特种铸造及有色合金, 2012, 32(1): 9−12.

WANG Zhi-ping, LIU Jun-zhao, LU Yang, YANG Xiao-tian. Microstructure of multi-element aluminum bronze coatings prepared by supersonic plasma spraying[J]. Special Casting and Nonferrous Alloys, 2012, 32(1): 9−12.

[9] 王东生, 田宗军, 沈理达, 刘志东, 黄因慧. 等离子喷涂纳米复合陶瓷涂层的组织结构及其形成机理[J]. 中国有色金属学报, 2009, 19(1): 77−83.

WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, LIU Zhi-dong, HUANG Yin-hui. Microstructure and formation mechanism of plasma-sprayed nanostructured composite ceramic coatings[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 77−83.

[10] 蔚晓嘉, 赫虎在, 薛 锦. 涂层感应重熔的电磁场与温度场分布[J]. 西安交通大学学报, 1996, 30(7): 111−122.

WEI Xiao-jia, HAO Hu-zai, XUE Jin. The electromagnetic field and temperature distribution of induction fusing of coating[J]. Journal of Xi’an Jiaotong University, 1996, 30(7): 111−122.

[11] 刘俊玲, 庞富祥, 郭治安. 感应重熔Ni60自熔合金涂层的组织结构[J]. 煤炭学报, 1995, 20(2): 180−183.

LIU Jun-ling, PANG Fu-xiang, GUO Zhi-an. Microstructure of Ni60 self-fusing alloy coating by induction remelting[J]. Journal of China Coal Society, 1995, 20(2): 180−183.

[12] 韩桂泉, 张增志, 付跃文. 高频感应熔涂NiCrBSi合金涂层的组织与性能的研究[J]. 润滑与密封, 2006(6): 95−97.

HAN Gui-quan, ZHANG Zeng-zhi, FU Yue-wen. Study on microstructures and properties of NiCrBSi alloy coating produced by high frequency induction cladding[J]. Lubrication Engineering, 2006(6): 95−97.

[13] QU Min, LIU Lin, CUI Yan, LIU Feng-bin. Interfacial morphology evolution in directionally solidified Al-1.5Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(2): 405−411.

[14] RAMIREZ-LEDESMA A L, RODRÍGUEZ-DÍAZ R A, CHAVEZ-CARVAYAR J, ALVAREZ-FREGOSO O, JUAREZ- ISLAS J A. Effect of growth rate on microstructure and solute distribution of Al-Zn-Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1391−1398.

[15] 肖 旋, 高 慈, 秦学智, 郭永安, 郭建亭, 周兰章. 抽拉速率对定向凝固DZ483合金的微观组织及力学性能的影响[J]. 中国有色金属学报, 2013, 23(10): 2808−2816.

XIAO Xuan, GAO Ci, QIN Xue-zhi, GUO Yong-an, GUO Jian-ting, ZHOU Lan-zhang. Effects of withdrawal rate on microstructures and mechanical properties of directionally solidified DZ483 superalloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2808−2816.

[16] 赵新宝, 高斯峰, 杨初斌, 张 军, 刘 林. 镍基单晶高温合金晶粒取向的选择及控制[J]. 中国材料进展, 2013, 32(1): 24−37.

ZHAO Xin-bao, GAO Si-feng, YANG Chu-bin, ZHANG Jun, LIU Lin. Influence of crystal orientation on microstructure properties and its control for nickel-base single crystal superalloys[J]. Materials China, 2013, 32(1): 24−37.

[17] ZHOU Yi-zhou, SUN Xiao-feng. Effect of solidification rate on competitive grain growth in directional solidification of a nickel-base superally[J]. Science China Technology Sciences, 2012, 55(5): 1327−1344.

[18] 周亦胄, 金 涛, 孙晓峰. 双晶镍基高温合金定向凝固过程的结构演化[J]. 金属学报, 2010, 46(11): 1327−1334.

ZHOU Yi-zhou, JIN Tao, SUN Xiao-feng. Structure evolution in directionally solidified bicrystals of nickel base super-alloys[J]. Acta Metallurgica Sinica, 2010, 46(11): 1327−1334.

[19] 陈亚军, 陈 琦, 王自东, 胡汉起, 刘玉敏, 连玉栋. 定向凝固过程中柱状晶的生长机制[J]. 清华大学学报, 2004, 44(11): 1464−1467.

CHEN Ya-jun, CHEN Qi, WANG Zi-dong, HU Han-qi, LIU Yu-min, LIAN Yu-dong. Growth mechanism of column crystals in directional solidification[J]. Journal of Tsinghua University, 2004, 44(11): 1464−1467.

[20] 张 健, 谭小军, 胡 玉, 郭 亮, 张庆茂, 刘颂豪. 高功率光纤激光器熔敷Ni60A合金的显微组织及高温摩擦磨损特性[J]. 中国有色金属学报, 2015, 24(6): 1441−1448.

ZHANG Jian, TAN Xiao-jun, HU Yu, GUO Liang, ZHANG Qing-mao, LIU Song-hao. Microstructure and high power fiber laser cladding Ni60A coating[J]. The Chinese Journal of Nonferrous Metals, 2015, 24(6): 1441−1448.

(编辑 龙怀中)

Effect of forced cooling on microstructure of induction remelting Ni60 alloy coating

WANG Peng-chun1, 2, LU Yang1, 2, YANG Xiao-tian1, 2, XIAO Rong-zhen1, 2, YANG Xiao-wei1, 2

(1. College of Materials and Engineering, Lanzhou University of Technology, Lanzhou 730050, China;2. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China)

The Ni60 alloy coating was prefabricated on 45 steel substrate by supersonic plasma spraying technology and fasted cooling was then conducted on the coating by directional cooling device under conditions of cooling water at different flux after induction remelting. The effect of cooling rate on the microstructures of the induction remelting coating was investigated by OM, SEM (EDS) and XRD, etc. The results indicate that the microstructures of the coating change greatly and the metallurgical bond forms between the coating and substrate with the increase of flux of the cooling water. When the flux of cooling water is 80 L/h, the directional solidification microstructures of the cross in the coating are dense and fine. The symmetry of the cross is perfect and the orientation of the cross is well consistent. Besides, its deviation angle is small with respect to the [001] direction and the range of deviation angle is 0°−8°. At the same time, it has a highly preferred orientation along the (200) crystallographic plane.

Ni60 coating; induction remelting; forced cooling; directional solidification microstructure; preferred orientation

Project(51165021) supported by the National Natural Science Foundation of China; Project (2009DFR50570) supported by the National Science and Technology of China

2015-06-29; Accepted date: 2015-11-23

LU Yang; Tel: +86-13919178020; E-mail: luyang12357@163.com

1004-0609(2016)02-0375-08

TG146

A

国家自然科学基金资助项目(51165021);科技部国际科技合作项目(2009DFR50570)

2015-06-29;

2015-11-23

路 阳,教授;电话:13919178020;E-mail: luyang12357@163.com