Al-Zr-Y合金的时效析出机制和性能

2016-09-19高海燕孙宝德

顾 静,田 园,高海燕, 3,王 俊, 3,孙宝德, 3

Al-Zr-Y合金的时效析出机制和性能

顾 静1, 2,田 园1, 2,高海燕1, 2, 3,王 俊1, 2, 3,孙宝德1, 2, 3

(1. 上海交通大学 材料科学与工程学院,上海 200240;2. 上海交通大学 金属基复合材料国家重点实验室,上海 200240;3. 上海市先进高温材料及其精密成形重点实验室,上海 200240)

采用透射电镜、扫描电镜、三维原子探针等手段研究Al-Zr-Y合金的时效析出行为及Y含量对合金性能的影响规律。结果表明:Al-Zr-Y合金时效初期首先析出Al3Y相,可能成为Al3Zr时效析出的异质核心;长时间时效后,Y有向析出相和基体界面处偏聚的倾向,最终形成无核壳结构的Al3(Zr,Y)复合析出相;在三元Al-Zr-Y合金中,由于Zr的存在,Y在(Al)中的平衡固溶度大幅度下降,600 ℃下的平衡固溶度从0.13%(质量分数)降至0.03%。Y含量较高的Al-0.30Zr-0.08Y在凝固及冷却过程中,过饱和的Y转变为沿晶界分布的Al3Y共晶和晶内一次析出微米级Al3Y颗粒,使铝基体中的有效Y含量较Al-0.30Zr-0.03Y中的降低4倍。Al-0.30Zr-0.03Y合金在时效过程中表现出更高的形核密度、更小的析出相尺寸和更优的抗粗化能力,合金的抗再结晶温度达到500 ℃,比Al-0.3Zr和Al-0.30Zr-0.08Y合金的抗再结晶温度分别高出125和75 ℃。

Al3(Zr,Y);析出机制;形核密度;抗粗化;抗再结晶

Zr是耐热铝合金中理想的合金化元素,立方L12结构Al3Zr析出相在400 ℃下可以保持动力学稳定,保证合金的高温强度。但是Zr在(Al)基体中的扩散速率低,400 ℃下,Zr在Al中的扩散速率为1.20×10−20 m2/s,比Al的自扩散速率低5个数量级[1−2],因此,Al-Zr合金的时效析出过程十分缓慢,且Al3Zr难以充分析出。固溶的Zr对Al-Zr合金电导率的有害影响比析出态高两个数量级,每固溶0.01%Zr(质量分数),对合金电阻率的为0.17×10−18Ω∙m(0.99%IACS),而0.1%Al3Zr对合金电阻率的影响仅为4×10−11Ω∙m(约0.023%IACS)[3]。此外,Al-Zr二元合金时效过程中析出的Al3Zr相数量密度低,晶界附近与枝晶间区域易形成析出相贫化区,对合金室温力学性能和高温抗蠕变和抗再结晶性能不利[4−6]。因此,加速Al3Zr的析出动力学、促进Zr的时效析出、改善Al3Zr析出相的尺寸与分布和减小Al3Zr贫化区的宽度,成为改善Al-Zr合金性能的关键。添加稀土元素Sc、Yb、Er等是加速Al3Zr析出动力学的有效途径[7−12]。FORBORD 等[13−14]使用三维原子探针研究发现,Al-Sc-Zr合金时效过程中形成了富Sc核心、富Zr外壳的L12结构Al3(Sc1−xZr)三元析出相。PENG等[9]研究认为,Al-Zr-Yb合金时效过程析出的L12结构Al3(Zr,Yb)析出相也具有明显的Al3Yb核心-富Zr外壳结构,且数量密度明显高于Al3Zr。文胜平等[15−16]对含Er的Al-4.5Mg-0.7Mn-0.1Zr 合金进行均匀化退火后发现合金中形成了核壳结构的Al3(ZrEr1−x)相,而且Al3(ZrEr1−x)粒子粗化速度明显减缓。Y是价格最便宜的稀土元素,其价格约为Sc的1%、Yb的5%、Er的1/3。研究表明,近平衡状态下的Al3Y相为D019结构[17],只要快速凝固Al-Y合金在时效过程可形成亚稳L12结构的Al3Y[18],因此通常认为,普通熔铸Al-Zr-Y合金时效不可能析出L12结构Al3Y相作为L12结构Al3Zr的异质核心。但项目组的前期研究发 现[19−20],Al-Zr-Y合金时效过程中析出了L12结构Al3(Zr,Y),Y明显缩短形核孕育期,增大析出相的形核密度,加入0.08%Y后晶界附近的析出相贫化区从10~20 µm降低到6~12 µm,同时,合金的抗再结晶温度提高50 ℃,但当Y含量达到0.16%,抗再结晶温度反而降低25 ℃。本文作者拟应用三维原子探针技术,研究时效析出过程中的基体和析出相的显微组织结构和原子分布特点,揭示Al-Zr-Y合金析出相形成机理及演变规律,分析Y元素含量对合金性能的影响,为高性能耐热Al-Zr-Y合金的研发提供理论基础。

1 实验

实验原料为99.99%高纯铝(质量分数)、Al-4.6%Zr、及Al-11%Y中间合金。将实验原料按照一定配比置于氧化铝坩埚中,在750 ℃进行熔炼,经机械搅拌后浇铸到石墨模具中,获得二元Al-0.30Zr合金,三元Al-0.30Zr-0.03Y和Al-0.30Zr-0.08Y合金铸锭(后文中无特别说明情况下,所有合金以质量分数(%)表示)。采用电感耦合等离子体原子发射光谱法(ICP-AES)测量合金的成分,实测Zr含量比名义成分略低,其结果如表1所列。待铸锭冷却至室温后,对其进行等温时效处理。等温时效在400 ℃下进行至750 h。对时效合金进行显微硬度和电导率测量。显微硬度测量采用HXD−1000型显微硬度仪,载荷2 N,加载时间为10 s,每个样品测量10次,取其平均值作为测量值。采用FD−102型涡流导电仪在室温下进行电导率测量,仪器分辨率为0.01%(IACS),每个样品至少测量5次,取其平均值作为测量值。为了研究Al-Zr-Y三元合金中Y在铝中的固溶度,在Al-0.25%Zr合金中通过改变添加Y的含量获得不同浓度的合金。在600 ℃下固溶处理50 h,通过测其电阻率获得给定Zr含量下Y在Al中的固溶度。为了研究合金元素Y对合金再结晶温度的影响,对铸态合金在450 ℃等温时效处理50 h后进行冷轧,变形率为82%,然后在150~600 ℃范围内退火1 h,温度间隔为25 ℃,将硬度下降50%所对应的温度定义为再结晶温度。将铸态样品进行机械抛光和电解抛光,电解液为5%高氯酸+95%甲醇(体积分数),采用日产JSM−6300型扫描电镜(SEM)在背散射成像模式下观察铸态合金中的初生相及析出相分布,工作电压为10 kV。使用JEM−2100F型透射电镜(TEM)分析合金中第二相的形貌、大小与分布,工作电压为200 kV。透射电镜样品的制备方法为:将合金样品手工研磨至厚度约为80 μm,冲裁成直径3 mm的样品,使用电解双喷减薄至穿孔。电解双喷采用的电解液为30%硝酸+70%甲醇(体积分数)溶液,工作电压为12 V,温度保持在−30 ℃左右。用软件Image pro测量析出相半径和数量密度,每个状态至少测量60个析出相取其平均值作为测量值,每个样品取6个随机视场进行析出相数量密度的统计。使用三维原子探针对针尖半径小于100 nm的试样采集实验数据,样品分析室的真空度<1×10−8Pa,样品温度约为20 K,脉冲电压频率为200 kHz,脉冲分数为20%。原子探针样品制备方法如下:先将样品进行线切割成直径约为0.5 mm,长度约为15 mm的针状试样,然后经过两步电解抛光最终制成针尖半径小于100 nm的试 样[21]。采用CAMECA公司开发的IVASTM3.6.2软件对不同元素原子在空间中的分布进行重构和实验数据分析。

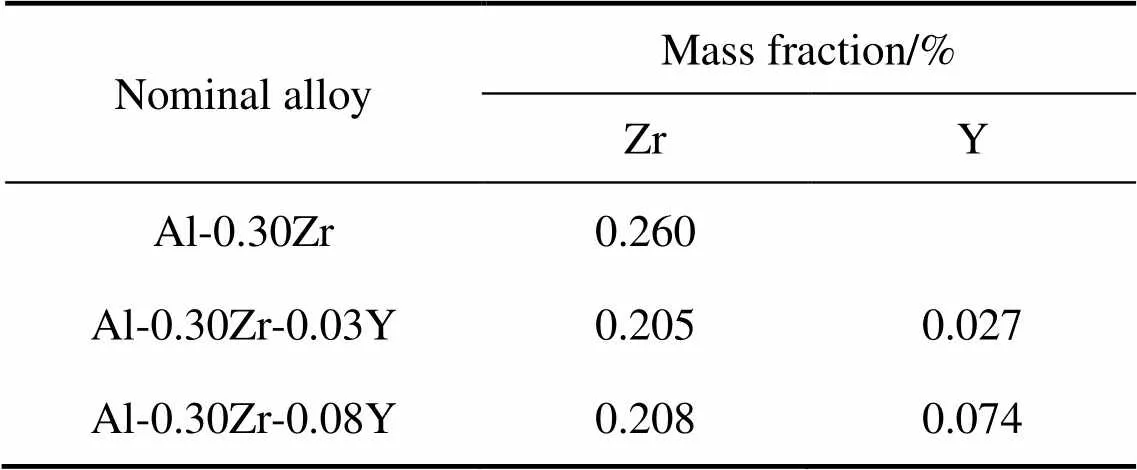

表1 合金样品的化学成分

2 结果与分析

2.1 Al-Zr-Y合金的时效析出特性

图1(a)和(b)所示分别为Al-0.30Zr、Al-0.30Zr- 0.03Y和Al-0.30Zr-0.08Y合金400 ℃等温时效至750 h所获得的硬度和电导率变化规律。Al-0.3Zr-0.03Y的铸态硬度比Al-0.3Zr和Al-0.3Zr-0.08Y的分别降低 1 HV和2 HV。铸态Al-0.3Zr和Al-0.3Zr-0.08Y的电导率基本一致,比Al-0.3Zr-0.03Y的低1.5%(IACS)。加入合金元素Y后,时效析出孕育期从50 h缩短到 5 h,峰值硬度提高约4 HV,达到硬度峰值的时间也缩短,Al-0.30Zr-0.03Y、Al-0.30Zr-0.08Y和Al-0.30Zr达到硬度峰值的时间分别为50、300和500 h。合金电导率的变化曲线表明,经400 ℃时效5 h之后,三元合金电导率开始快速上升,而Al-0.30Zr合金在时效50 h之后电导率才开始增长,说明添加少量元素Y促进了固溶Zr的析出,提高了合金的峰值硬度,加快了其时效强化速率,而且从图1(a)可以看出,Al-0.30Zr- 0.03Y的时效析出速率比Al-0.30Zr-0.08Y的快。

图1 Al-Zr和Al-Zr-Y合金400 ℃等温时效硬度(a)和电导率(b)变化

图2和表2所示分别为Al-0.30Zr、Al-0.30Zr-0.03Y和Al-0.30Zr-0.08Y在400 ℃等温时效50和200 h后的析出相的形态、尺寸和分布。可以看出,经相同时间时效后,添加少量Y的三元Al-Zr-Y合金中析出相的尺寸较二元Al-Zr合金的明显减小,同时,析出相的数量密度明显增大。时效50 h后,Al-0.30Zr-0.03Y和Al-0.30Zr-0.08Y的析出相尺寸基本一致,半径约12 nm,Al-Zr合金中的析出相尺寸达到20 nm。时效200 h后,Al-0.30Zr析出相的半径从20 nm增大到32 nm,Al-0.30Zr-0.08Y平均半径从12 nm增加到20 nm,两者的尺寸增长均约60%;而Al-0.30Zr-0.03Y析出粒子的半径由12 nm变化到16 nm,增长率约为30%。析出相密度方面,时效50 h后,Al-0.30Zr-0.03Y的析出相数量密度为3×1018m−3,约为Al-0.30Zr的2倍;但过量的Y反而会使析出相密度有所降低:400 ℃时效50 h后,Al-0.30Zr-0.03Y的析出相数量密度约是Al-0.30Zr-0.08Y的1.5倍。上述结果充分表明,合金中添加少量Y元素(如0.03%)可以提高析出相数量密度和抗粗化能力,但过量Y会降低析出相的密度和抗粗化能力,同时还会增加材料成本。

图2 Al-Zr-Y合金400 ℃等温时效析出相的透射电镜明场像

表2 400 ℃等温时效不同时间后析出相的半径(r)及数量密度(N)

根据Al-Y二元合金相图[22],在639 ℃存在共晶反应→Al+-Al3Y,此时 ,Y在Al中存在最大固溶度(约0.16%),随温度降低,Y在Al中的固溶度逐渐减小,从Al基体中析出一次Al3Y相。图3所示为Al-0.30Zr-0.03Y和Al-0.30Zr-0.08Y合金的铸态组织。由图3可知,Al-0.30Zr-0.03Y合金的晶界存在少量共晶Al3Y相,晶内一次析出Al3Y相极少,但铸态Al-0.30Zr-0.08Y沿晶界分布的共晶Al3Y相和晶内一次析出Al3Y相均明显增加,且铸态Al-0.30Zr-0.08Y的晶粒尺寸明显小于Al-0.30Zr-0.03Y的。根据实验统计,Al-0.30Zr,Al-0.30Zr-0.03Y,Al-0.30Zr-0.08Y的铸态晶粒尺寸分别为592、486和396 μm。刘政等[23]研究也表明,共晶Al3Y相可以在凝固过程中作为(Al)晶粒的有效形核核心,细化晶粒。由此,对于铸态合金而言,由于共晶Al3Y相的细化作用,Al-0.30Zr-0.08Y合金的强度高于Al-0.30Zr-0.03Y合金的。此外,从表1可知,Al-Zr-Y合金中的实测Zr含量约为0.2%,而Al-0.30Zr的实测Zr含量达到0.26%,前者Zr的固溶强化效果不及后者的。因此,合金的铸态硬度主要是晶粒细化和元素Zr的固溶强化共同作用的结果。

图3 铸态Al-0.30Zr-0.03Y和Al-0.30Zr-0.08Y的SEM背散射像

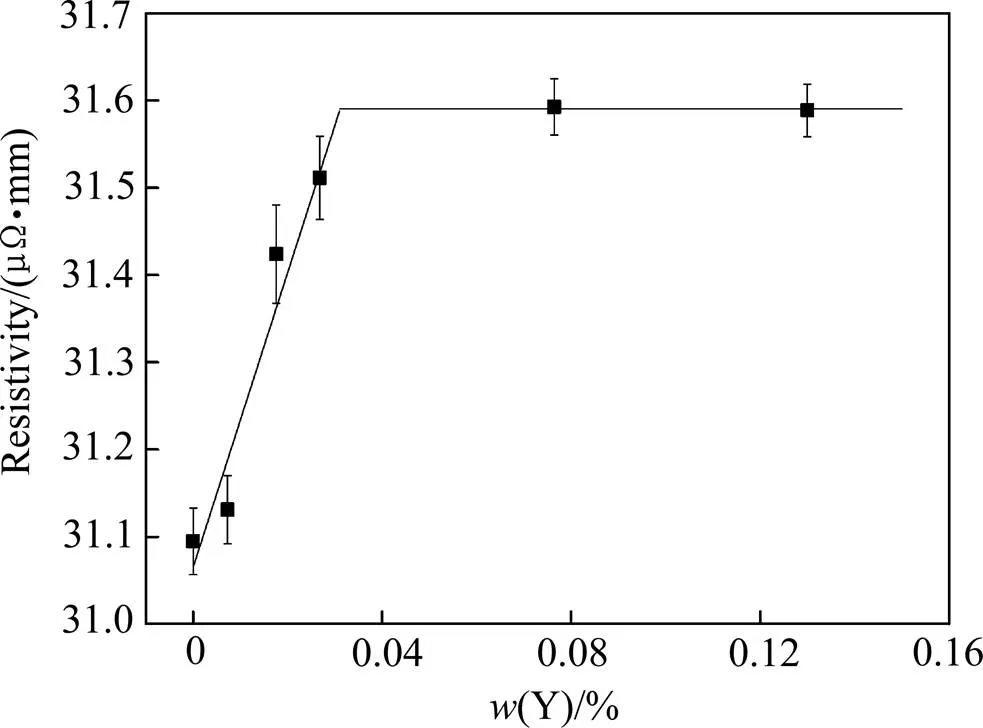

图4所示为不同Y含量的Al-0.25Zr-Y合金经600 ℃固溶处理50 h后获得的电阻率随Y含量的变化。曲线由两条交叉的直线构成:一部分电阻率随Y含量的增加线性增加;另一部分电阻基本不随Y含量变化,两直线的交点对应的Y含量即为600 ℃时Y在Al中的平衡固溶度。由图4可知,此时,Y在Al中平衡固溶度约为0.03%。根据Al-Y二元相图,600 ℃时,Y在Al中的平衡固溶度约0.13%。即由于Zr的存在,Y在Al基体中的平衡固溶度大幅度降低,对于本研究中两种三元Al-Zr-Y合金,当Y含量从0.03%增加至0.08%时,只是增加了晶界共晶Al3Y和晶内一次析出Al3Y相的数量和尺寸,与SEM观察到的结果一致。项目组的前期研究也表明[24],当Y含量增加到0.16%时,晶内一次析出的Al3Y相尺寸更大,数量更多。此外,根据图4可以得到固溶Y原子对Al合金电阻率的影响,基体中每固溶1%的Y原子,合金的电阻率增加16.88 μΩ·mm,略小于固溶Zr原子对铝合金电阻率的影响(17.4 μΩ·mm)。据此可推算出两种合金中固溶Zr的含量约为0.185%,略小于ICP检测值(0.205%),主要是初生Al3Y形成过程中,带出了少量的Zr[21]。由此,对于铸态合金,由于固溶Y对电导率的影响小于固溶Zr对电导率的影响,且其含量非常低,因此,固溶Y原子对电导率的影响可以忽略不计。铸态Al-0.30Zr中Zr含量比三元合金中高0.06%,多余Zr对电阻率的贡献约为1 μΩ·mm,导致其电导率比Al-0.30Zr-0.03Y低1.5%(IACS),与实测结果一致。对于铸态Al-0.30Zr-0.08Y,由于晶粒细化,而且含有较多的沿晶界分布的共晶相和晶内一次析出相,因此,晶界和初生Al3Y的散射是造成其电导率低于Al-0.30Zr-0.03Y的主要原因。

图4 Al-0.25Zr-xY合金电阻率随Y成分的变化曲线

2.2 Al-Zr-Y合金的抗再结晶特性

将合金在450 ℃等温时效50 h后冷轧,变形率为82%,然后从低温到高温进行退火,测量合金的再结晶温度(硬度下降50%所对应的温度),其结果如图5所示。Al-0.30Zr、Al-0.30Zr-0.03Y、Al-0.30Zr-0.08Y和Al-0.30Zr-0.16Y的再结晶温度分别约为375、500、425和350 ℃。添加0.03%和0.08%的Y后,合金的再结晶温度分别提高了125和50 ℃;但是当Y含量增加至0.16%时,合金的再结晶温度反而下降了25 ℃。研究结果表明:再结晶晶核优先在晶界和晶内微米尺度的Al3Y相及其周围的析出相贫化区形核并长大[21]。从图2 (a)可以看出,铸态Al-0.30Zr-0.03Y组织中晶界微米尺度的共晶Al3Y相少,晶内几乎没有一次Al3Y相,因此,表现出更优的抗再结晶性能。

图5 Al-Zr-Y合金在不同温度下等温退火1 h的硬度变化 曲线

2.3 Al3(Zr,Y)的析出机制

如前所述,Al-0.30Zr-0.03Y合金在时效过程中的时效析出相具有数量密度高、抗粗化能力强的特点。应用三维原子探针进一步研究合金析出过程及Y元素的作用机制。为了更好地研究时效析出前期过程,对合金进行低温短时处理,图6所示为Al-0.30Zr-0.08Y在350 ℃等温时效10 min后的Y和Zr在合金中的分布情况,以及相应的Zr的最近邻分布曲线。在350 ℃等温时效10 min后,Al-0.30Zr-0.08Y合金中Y明显的偏聚,而此时Zr无明显偏聚,大部分Zr仍均匀地分布于Al基体中。以2%Zr(摩尔分数)等浓度面为析出相和基体的界面,对界面附近Y、Zr和Al的浓度分布进行分析,如图7所示。析出相内部Y的浓度较高,约为22.5%(摩尔分数);Al浓度约为70%(摩尔分数);Zr浓度较低,约为10%(摩尔分数);Al与Y摩尔比接近3:1,表明此时析出相以Al3Y相为主,大部分Zr仍固溶于Al基体中。这表明Al-Zr-Y合金的时效初期有Al3Y相析出,可能成为Al3Zr的核心,使得三元合金时效析出的形核密度、时效强化速率、电导率增长速率及峰值硬度都明显高于Al-Zr二元合金,与图1中的硬度、电导率演变规律相符。

图6 Al-0.30Zr-0.08Y 350 ℃等温时效10 min合金中Y和Zr原子的分布及Zr原子最近邻分布曲线

图7 Al-0.30Zr-0.08Y经350 ℃等温时效10 min后合金中Y、Zr和Al原子在析出相与基体界面处的浓度分布

图8所示为Al-0.30Zr-0.03Y 在400 ℃等温时效200 h后的Y和Zr在合金中的分布情况,此时,Y和Zr均明显偏聚于析出相中。以6%Zr等浓度面为析出相和基体的界面,对界面附近Y、Zr和Al浓度分布进行分析,其结果如图9所示。在析出相内部,Al、Zr、Y浓度分别约为75%、25%、2.5%(摩尔分数),Y在析出相中几乎均匀分布,而且在析出相与基体的界面处的浓度略高于析出相内部。可见,析出相中Al和Zr的摩尔比接近3:1,析出相未呈现出常见的Al3RE核心−富Zr外壳结构,由此可以推断,时效初期,Al3Y首先析出成为Al3Zr的异质形核核心,促进固溶Zr原子的析出。同时,Y在Al3Zr中的扩散可能较快,Y有向析出相和基体界面处偏聚倾向,因此,长时时效后析出相以Al3Zr为主,未能形成明显的Al3Y核心−富Zr外壳结构。这与前期项目组观察到的结果相 符[21]。关于Y的作用机理后续拟第一性原理计算进行进一步探索。

图8 Al-0.30Zr-0.03Y 400 ℃等温时效200 h合金中Y和Zr原子的分布

图9 Al-0.30Zr-0.03Y合金400 ℃等温时效200 h后Y、Zr和Al原子在析出相与基体界面处的浓度分布

根据经典形核理论[25],对于稀固溶体,相变的化学驱动力来源于第二相形核的单位体积相变自由能:;第二相的临界形核半 径为:;静态形核率为;孕育期为(其中,为摩尔气体常数;为热力学温度;m为第二相的摩尔体积;为第二相中溶质的浓度;e、0为溶质在平衡状态和过饱和固溶状态的浓度;为新相形成时造成的单位体积弹性应变能;0为单位体积中形核位置数目;为临界形核功,;为玻尔兹曼常数;*为临界核心成为超临界核心的速率,正比于元素的扩散系数;为第二相的晶格常数;为第二相中的平均原子体积;为扩散系数;为溶质浓度,为比表面能)。因为e/0间接表示过饱和度,所以驱动形核孕育期均与溶质过饱和度相关,静态形核率则还与元素的扩散系数有关。应用三维原子探针检测了铸态合金基体中固溶的Y含量,结果表明,Al-0.30Zr-0.03Y和Al-0.30Zr-0.08Y基体中固溶Y含量(摩尔分数)分别为0.007%和0.0019%,即Al-0.30Zr-0.03Y的过饱和度更大。

根据前面三维原子探针的研究结果,Al-Zr-Y合金在时效初期首先析出Al3Y,可作为Al3Zr的核心。假设Zr对Y的固溶度影响是线性的,那么400 ℃下,Y在Al-Zr-Y合金中的平衡固溶度约为0.0012%(摩尔分数),可计算出Al-0.30Zr-0.03Y的相变驱动力约为Al-0.30Zr-0.08Y的4倍,前者的临界形核半径和临界形核功更小,静态形核率更大,孕育期更短。时效析出弹性应变能主要取决于第二相与基体的错配度:(其中为铝的剪切模量;为铝的泊松比;为错配度)。Al3Y与Al基体的错配度为4.55%,与Al3Er的错配度相近,约是Al3Sc的4倍[17],张义[26]报道,400 ℃下Al3Er的弹性应变能约为1.2×108J/ m3, 相变驱动力在−2×108~−4×108J/ m3范围内,据此假设Al3Y的弹性应变能约为Al-0.30Zr-0.08Y相变驱动力的1/2,由此可以推算出Al-0.30Zr-0.03Y的临界形核半径仅为Al-0.30Zr-0.08Y的1/7。众所周知,过饱和固溶体在时效过程中一部分溶质用于形成新的核心,另一部分用于已形成核心的长大,两部分相互竞争。当形核率较低时,溶质主要用于已形成核心的长大,因此粗化速度较快;当形核率较高时,第二相数量密度较大,相应的第二相尺寸会较小,粗化速度相应减缓。因此,微量Y元素的加入使得相变驱动力增大,形核孕育期缩短,静态形核率增加,析出相数量密度增大,粒子尺寸减小,粗化速度减缓,与图1表现出的时效析出特性和图2中的显微组织表征结果相一致。

3 结论

1) Al-Zr-Y合金在时效初期首先析出Al3Y相,并可能作为Al3Zr的异质形核的核心,加速Al3Zr时效析出,形成数量密度较大、半径较小的Al3(Zr,Y)析出相。长时时效后,Al3(Zr,Y)相不存在明显的核壳结构。

2) Zr明显降低了Y在(Al)中的平衡固溶度,在600 ℃,由二元合金的0.13%降低到0.03%左右,导致Al-0.30Zr-0.08Y合金中过饱和的Y在凝固过程中以初生Al3Y的形式析出,降低了基体中固溶Y的含量。因此,Al-0.30Zr-0.03Y合金在时效过程中显示出了更高的形核密度、更小的析出相尺寸、更优的抗粗化和抗再结晶能力。

REFERENCES

[1] RUMMEL G, ZUMKLEY T, EGGERSMANN M, EGGERSMANN M, FREITAG K, MEHRER H. Diffusion of implanted 3d-transition elements in aluminum. Part I: temperature dependence[J]. Ze METALLKD, 1995, 86(2): 122−130.

[2] FUJIKAWA S I. Impurity diffusion of scandium in aluminum[J]. Defect and Diffusion Forum, 1997, 143/147: 115−120.

[3] MONDOLFO L F. Aluminum alloys: structure and properties[M]. London: Butterworth, 1976.

[4] WESTENGEN H, AURAN L, REISO O. Effect of minor additions of transition elements on the recrystallization of some commercial aluminum alloys[J]. Aluminum, 1981, 57(12): 797−780.

[5] KASHYAP K T, CHANDRASHEKAR T. Effects and mechanisms of grain refinement in aluminium alloys[J]. Bulletin of Materials Science, 2001, 24(4): 345−353.

[6] ROBSON J D, PRANGNELL P B. Modelling Al3Zr dispersoid precipitation in multicomponent aluminium alloys[J]. Materials Science and Engineering: A, 2003, 352(1): 240−250.

[7] KNIPLING K E, SEIDMAN D N, DUNAND D C. Ambient-and high-temperature mechanical properties of isochronally aged Al-0.06Sc, Al-0.06Zr and Al-0.06Sc-0.06Zr (at%) alloys[J]. Acta Materialia, 2011, 59(3): 943−954.

[8] FANG H C, SHANG P J, HUANG L P, CHEN K H, LIU G, XIONG X. Precipitates and precipitation behavior in Al–Zr–Yb–Cr alloys[J]. Materials Letters, 2012, 75: 192−195.

[9] PENG G, CHEN K, FANG H, CHEN S. A study of nanoscale Al3(Zr,Yb) dispersoids structure and thermal stability in Al-Zr-Yb alloy[J]. Materials Science and Engineering A, 2012, 535(2): 311−315.

[10] CHEN K H, FANG H C, ZHANG Z, CHEN X, LIU G. Effect of of Yb, Cr and Zr additions on recrystallization and corrosion resistance of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A, 2008, 497(1): 426−431.

[11] WEN S P, GAO K Y, LI Y, HUANG H, NIE Z R. Synergetic effect of Er and Zr on the precipitation hardening of Al-Er-Zr alloy[J]. Scripta Materialia, 2011, 65(7): 592−595.

[12] WEN S P, XING Z B, HUANG H, LI B L, WANG W, NIE Z R. The effect of erbium on the microstructure and mechanical properties of Al-Mg-Mn-Zr alloy[J]. Materials Science and Engineering A, 2009, 516(1): 42−49.

[13] FORBORD B, LEFEBVRE W, DANOIX F, HALLEM H, MARTHINSEN K. Three dimensional atom probe investigation on the formation of Al3(Sc,Zr)-dispersoids in aluminium alloys[J]. Scripta Materialia, 2004, 51(4): 333−337.

[14] LEFEBVRE W, DANOIX F, HALLEM H, FORBORD B, BOSTEL A, MARTHINSEN R. Precipitation kinetic of Al3(Sc, Zr) dispersoids in aluminium[J]. Journal of Alloys and Compounds, 2009, 470(1): 107−110.

[15] 文胜平, 林双平, 宫 博, 黄 晖, 聂祚仁. 含铒Al-4.5Mg-0.7Mn-0.1Zr合金中Al3Er相的形成及微观结构[J].稀有金属, 2010, 34(6): 802−806.

WEN Sheng-ping, LIN Shuang-ping, GONG Bo, HUANG Hui, NIE Zuo-ren. The formation and microstructure of Al3Er in Er-bearing Al-4.5Mg-0.7Mn-0.1Zr alloy[J]. Chinese Journal of Rare Metals, 2010, 34(6): 802−806.

[16] 宫 博, 文胜平, 黄 晖, 聂祚仁. 退火过程Al-6Mg-0.7Mn- 0.1Zr-0.3Er合金中纳米Al3(ZrEr1−x)析出相的演化[J]. 金属学报, 2010, 46(7): 850−856.

GONG Bo, WEN Sheng-ping, HUANG Hui, NIE Zuo-ren. Evolution of nanoscale Al3(ZrEr1−x) precipitates in Al-6Mg- 0.7Mn-0.1Zr-0.3Er alloy during annealing[J]. Acta Metallurgica Sinica, 2010, 46(7): 850−856.

[17] KNIPLING K E, DUNAND D C, SEIDMAN D N. Criteria for developing castable, creep-resistant aluminum-based alloys–A review[J]. Zeitschriftfür Metallkunde, 2006, 97(3): 246−265.

[18] FOLEY J C, PEREPEZKO J H, SKINNER D J. Formation of metastableL12-Al3Ythrough rapid solidification processing[J]. Materials Science and Engineering A, 1994, 179: 205−209.

[19] ZHANG Y, GAO H, KUAI Y, HAN Y, WANG J, SUN B, GU S, YOU W. Effects of Y additions on the precipitation and recrystallization of Al-Zr alloys[J]. Materials Characterization, 2013, 86: 1−8.

[20] ZHANG Y, GAO H, WANG Y, WANG J, SUN B, GU S, YOU W. Effects of Y addition on microstructure and properties of Al-Zr alloys[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2239−2243.

[21] 张永志. Al-Zr-RE(Yb/Y)合金中L12结构相的时效析出机制与作用[D]. 上海: 上海交通大学, 2014.

ZHANG Yong-zhi. The precipitation mechanism and effects of L12-phases in Al-Zr-RE(Yb/Y) alloys[D]. Shanghai: Shanghai Jiao Tong University, 2014.

[22] OKAMOTO H. Phase diagrams of dilute binary alloys[M]. Materials Park, OH: ASM International, 2002.

[23] 刘 政, 谌庆春, 郭 颂. 铝钇共晶反应及其产物对亚共晶铝硅合金初生相的细化研究[J]. 稀有金属, 2013(5): 708−714.

LIU Zheng, CHEN Qing-chun, GUO Song. Al-Y Eutectic reaction and its products on refining primaryphase in hypoeutectic Al-Si alloy[J]. Chinese Journal of Rare Metals, 2013(5): 708−714.

[24] ZHANG Y, GU J, TIAN Y, GAO H, WANG J, SUN B. Microstructural evolution and mechanical property of Al-Zr and Al-Zr-Y alloys[J]. Materials Science and Engineering A, 2014, 616: 132−140.

[25] COURTNEY T H. Mechanical behavior of materials[M]. Waveland Press, 2005.

[26] 张 义. Er,Yb 微合金化铝合金中第二相的演变及与力学相关性的研究[D]. 北京: 北京工业大学, 2014.

ZHANG Yi. The study on the correlation between the mechanical properties and the evolution of precipitates in al alloys micro-alloyed with Er/Yb[D]. Beijing: Beijing University of Technology, 2014.

(编辑 龙怀中)

Precipitation mechanism and property of Al-Zr-Y alloy

GU Jing1, 2, TIAN Yuan1, 2, GAO Hai-yan1, 2, 3, WANG Jun1, 2, 3, SUN Bao-de1, 2, 3

(1. School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China;2. State Key Laboratory of Metal Matrix Composites, Shanghai Jiao Tong University, Shanghai 200240, China;3. Shanghai Key Laboratory of Advanced High-temperature Materials and Precision Forming, Shanghai 200240, China)

The aging process of Al-Zr-Y and the effect of Y on the properties of alloy were studied by transmission electron microscopy, scanning electron microscopy and three dimensional atom probe. The results show that, the Al3Y precipitates form as the heterogeneous core at early aging stage of Al-Zr-Y alloy, which accelerates the diffusion and precipitation of Zr, Y has the tendency to cluster in the precipitate and matrix interface after long-time aging. Finally, Al3(Zr,Y) composite precipitates without core-shell structure forms in the alloy. The solubility of Y in(Al) decreases from 0.13% to 0.03% (mass fraction) after aging at 600 ℃ for 50 h because of Zr. During solidification of Al-0.3Zr-0.08Y, supersaturated Y produces eutectic Al3Y along the grain boundaries and micron level Al3Y in the grain, which makes the content of Y in the matrix is 4 times lower than that of Al-0.30Zr-0.03Y. Al-0.30Zr-0.03Y shows higher nucleation density, smaller precipitate radius and slower coarsening rate. The recrystallization temperature of Al-0.30Zr-0.03Y reaches 500 ℃, which is 125 and 75 ℃ higher than those of Al-0.3Zr and Al-0.3Zr-0.08Y, respectively.

Al3(Zr,Y); precipitation mechanism; nucleation density; coarsening resistance; recrystallization resistance

Project(2012CB619505) supported by the National Basic Research Development Program of China; Project (51274141) supported by the National Natural Science Foundation of China

2015-07-09; Accepted date: 2015-11-23

GAO Hai-yan; Tel: +86-21-54742661; E-mail: gaohaiyan@sjtu.edu.cn

1004-0609(2016)02-0243-09

TG146.2

A

国家重点基础研究发展计划项目(2012CB619505);国家自然科学基金资助项目(51274141)

2015-07-09;

2015-11-23

高海燕,副研究员,博士;电话:021-54742661;E-mail: gaohaiyan@sjtu.edu.cn