RFCC化学汽提过程的模拟研究

2016-09-18刘英杰杨基和蓝兴英高金森

刘英杰,杨基和,蓝兴英,高金森

(1常州大学江苏省绿色催化材料与技术重点实验室,江苏 常州 213164;2中国石油大学(北京)重质油国家重点实验室,北京 102249)

RFCC化学汽提过程的模拟研究

刘英杰1,2,杨基和1,蓝兴英2,高金森2

(1常州大学江苏省绿色催化材料与技术重点实验室,江苏 常州 213164;2中国石油大学(北京)重质油国家重点实验室,北京 102249)

采用欧拉模型耦合反应模型对重油催化裂化环流汽提段内的化学汽提过程进行了模拟研究,考察了汽提段内的颗粒体积分数分布、油气组分分布以及高温再生剂的加入对汽提效果的影响,并与实验值进行了对比。结果表明模拟结果与实验数据基本吻合。模拟得到的汽提段底部颗粒体积分数约为0.3~0.45,而在上部迅速降低至0.2左右。由汽提段底部向上,气体组分和汽油组分含量(质量分数)显著增加,在床层上部达到了20%左右,重组分含量显著降低至床层上部的约30%,而柴油组分含量保持在30%左右变化不大。随着再生剂的加入,汽提段顶部气体组分和汽油组分的含量增加,重组分和柴油组分的含量减小,当再生剂加入量为60%时,重组分含量降至18%。

石油;催化裂化;汽提;化学反应;计算流体力学

引 言

催化裂化(FCC)是一种重要的重油转化过程,汽提段是连接催化裂化反应和再生过程的重要的中间环节,其主要作用是通过水蒸气置换出催化剂夹带和吸附的油气。通常认为汽提过程是一个物理过程,在此基础上通过改进内构件提高汽提效率[1]。但研究者通过工业在线取样[2-5]以及对待生剂的表征和汽提实验[6-10]发现,汽提段内存在化学反应。Koon等[8]提出了一个汽提过程模型,认为汽提过程包括了催化剂内吸附的重组分的裂解、缩合和气化过程,Araujo-Monroy等[10]根据FCC和汽提实验建立了汽提段脱附和反应的动力学模型。

随着重油掺渣率的提高,进入汽提段的重组分越来越多,这些重组分从汽提段出口进入沉降器后会冷凝、黏附在器壁等位置,加重沉降器的结焦[11-12]。高金森等[13]基于重组分在汽提段会继续发生化学反应的事实,提出了“化学汽提器”的概念,通过向汽提段引入高温再生剂,提高汽提段内的温度及催化活性,强化反应效果以减少进入沉降器的重油含量,降低沉降器重油分压,从而减少沉降器结焦[12-13]。

本文采用数值模拟方法研究了汽提段内的化学汽提过程,探索了强化化学反应对于强化汽提效果的作用,为化学汽提器的应用提供了理论依据。

1 模拟方法

1.1CFD模型

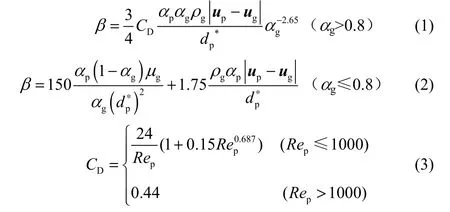

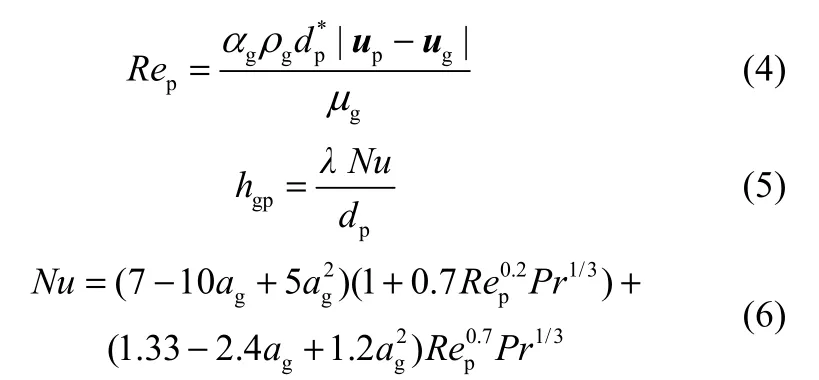

采用欧拉模型对气固两相流动进行模拟计算,采用颗粒动力学理论对守恒方程进行封闭。对于稠密气固两相流动的数值模拟,气固曳力的模拟非常重要,文中采用的气固曳力模型[14-16]见式(1)~式(4),其中式(2)的团聚颗粒直径为235 μm[17]。气固相间传热模型[18]见式(5)、式(6)。控制方程组及颗粒动力学理论的相关方程见文献[19]。

1.2反应模型

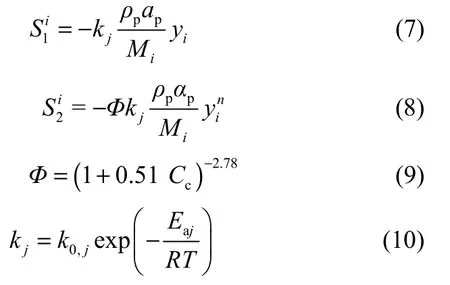

模拟所采用的汽提反应网络如图1所示。催化剂上吸附的重油组分及柴油组分一部分直接发生热裂化反应生成气体组分和焦炭,一部分脱附进入气相,随后发生催化裂化反应,生成汽油组分、气体组分和焦炭。采用的脱附模型、热裂化模型和催化裂化模型见文献[10,19-21]。脱附和热裂化反应速率由式(7)计算,催化裂化反应速率由式(8)、式(9)计算,反应速率常数kj由式(10)计算,指前因子及活化能见文献[22]。

图1 化学汽提反应网络Fig.1 Reaction scheme during stripping process

1.3模拟对象及工况

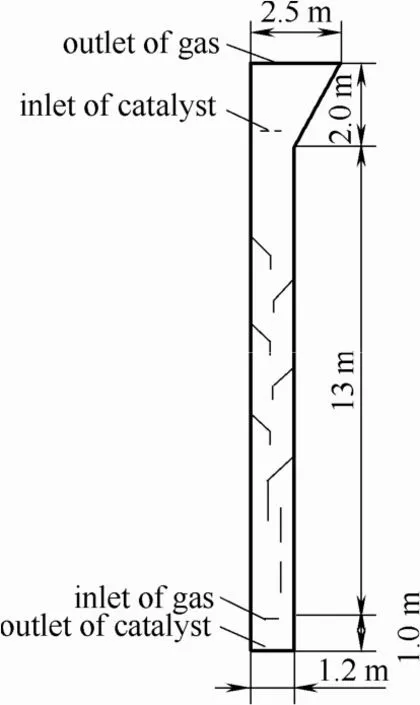

模拟采用的环流汽提段结构如图2所示。汽提段内径1.2 m,高13 m。汽提段共有3组盘环型挡板,两组环流挡板,催化剂入口面积为0.4 m2,汽提蒸汽入口面积0.8 m2。

在Gambit2.2.30上绘制二维网格,网格尺寸5 mm×5 mm。数值计算所用软件为商业软件Fluent6.3.26,时间步长0.001 s,模拟时间20 s,模拟结果为10~20 s的时均值。

图2 环流汽提段结构Fig.2 Structure of annular stripper

气相入口和固相出口为速度入口,固相入口为质量入口,气相出口为自由出口,壁面采取无滑移壁面条件。初始床高6 m,表观气速分别为0.08、0.16和0.24 m·s-1,气相温度220℃,固相质量流量47.82 kg·s-1,温度500℃。进入汽提段的催化剂上吸附的烃类含量(质量分数)如下:重组分2%,柴油组分2%,焦炭1%。固相密度1500 kg·m-3,气相中各组分密度如下:重油组分11.0 kg·m-3,柴油组分6.0 kg·m-3,汽油组分3.0 kg·m-3,气体组分0.8 kg·m-3,水蒸气0.55 kg·m-3。

2 结果与讨论

2.1气固两相流场特征

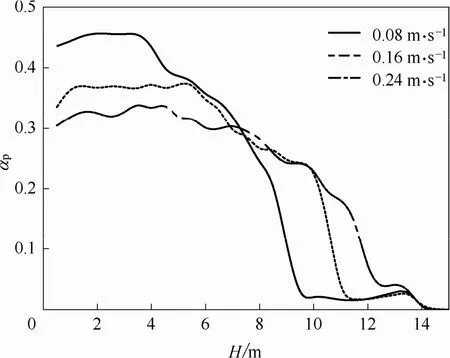

模拟得到的颗粒体积分数沿床高的分布如图 3所示。由图可见,随着气速由 0.08 m·s-1增加到0.24 m·s-1,床高8.5~11.5 m,密相床层底部颗粒体积分数约0.3~0.45,床层下部颗粒体积分数的变化较为平缓,而在床层上部颗粒体积分数降低幅度较大,密相床顶部颗粒体积分数约为0.2。

图3 颗粒体积分数沿床高分布Fig.3 Solid volume fraction distributions along bed height

汽提段内发生复杂的脱附和裂化反应,待生剂由汽提段上部进入向下流动,其上吸附的柴油组分和重组分发生脱附和热裂化反应进入气相,而气相中的油气由水蒸气汽提向上行进,同时发生催化裂化反应,脱附和裂化过程都会导致气相体积增大,即床层密度降低。

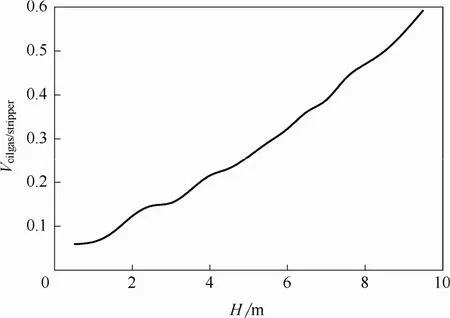

图4为单位汽提段体积内油气体积随床高的变化。由图可见,在密相床层上部油气体积较大,而沿床高向下逐渐减小,床高9 m处的油气体积约为床高1 m处的9倍,说明随着催化剂颗粒向下运动,化学反应程度逐渐减弱,生成的轻组分也逐渐减少。

图4 汽提段内油气体积沿床高变化(Ug=0.16 m·s-1)Fig.4 Gas oil volumes in stripper along bed height (Ug=0.16 m·s-1)

2.2汽提产物分布

仇玄[23]在一套改进的固定床反应器中对化学汽提过程进行了考察,与本文对比的主要操作条件如下:反应温度 480℃,剂油比 6,重时空速20 h-1,汽提时间 30 m in,汽提蒸汽用量分别为0.6、3.0、5.0 g·h-1·(g cat)-1。其通过实验得到汽提段回收的油气量约占总产物分布的 18%~22%,而本文模拟得到的回收率约为22%~24%,与实验结果相近。

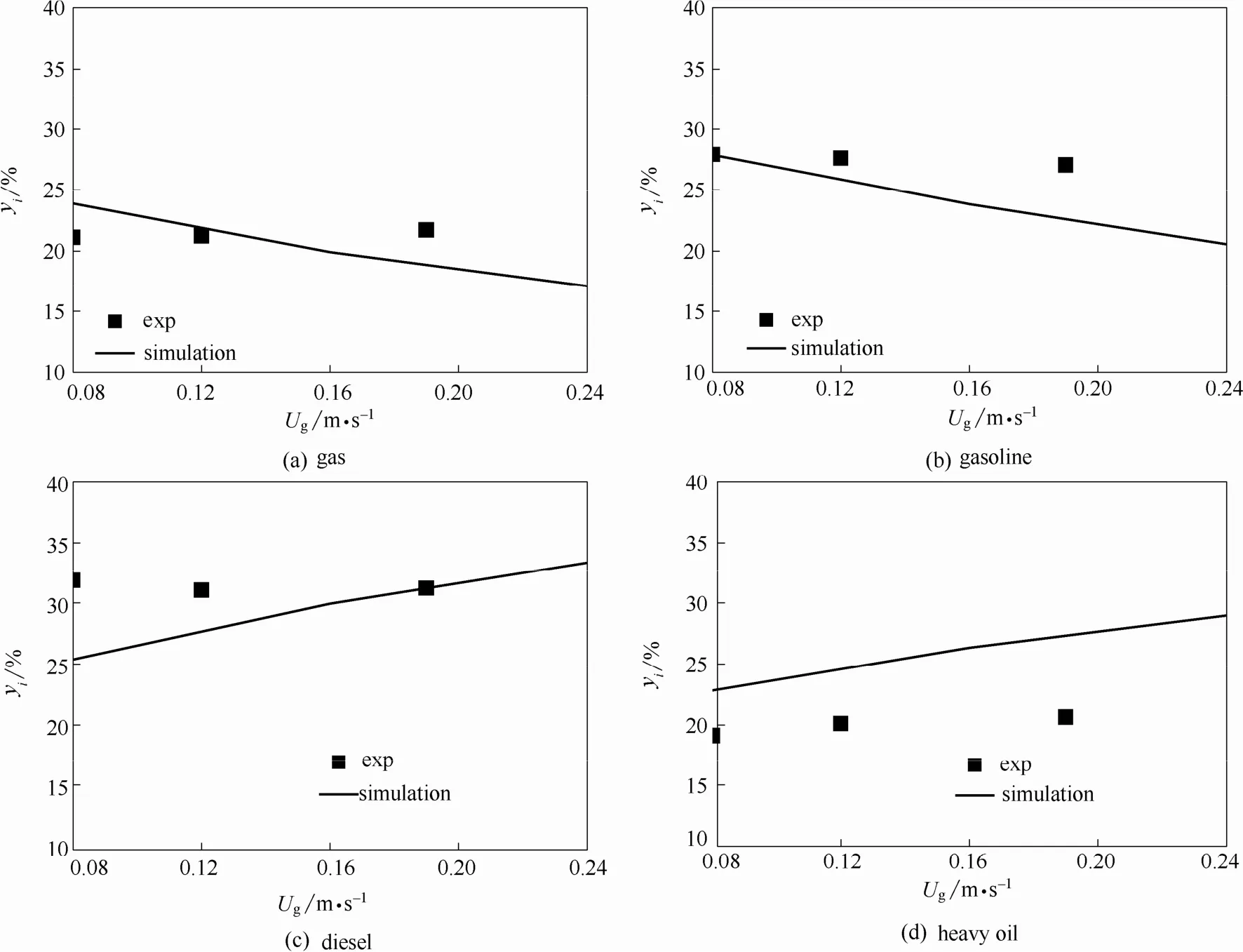

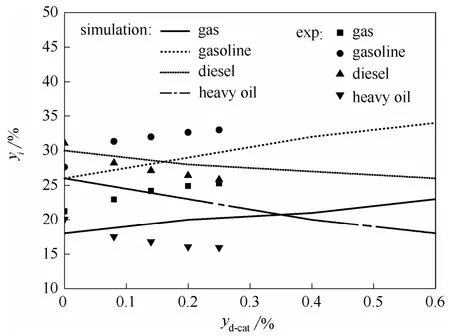

模拟得到的汽提段出口汽提产物分布如图5所示,并与实验数据进行了对比[22]。由图可见,模拟得到的不同气速下的汽提产物分布与实验结果较为一致,但模拟得到的重组分收率较实验值高,其他组分收率较实验值低,这主要是由于模拟所采用的汽提段烃类物质的含量性质、采用的反应模型以及流化状态与实验汽提条件有所差异。

由模拟结果可见,随着气速的增加,气体组分和汽油组分收率降低而柴油组分和重组分收率增加,这主要是由于汽提蒸汽量的增加缩短了油气的停留时间,减少了重质烃类裂化成轻烃的量。实验中得到的各组分含量的变化趋势较模拟值平缓,规律性不明显,主要原因如前所述,实验装置为小型固定床反应器,与工业中流化床的流化状态不同,蒸汽用量对油气停留时间的影响不如流化床显著。

图5 汽提段出口汽提产物分布Fig.5 Distributions of stripping products at outlet

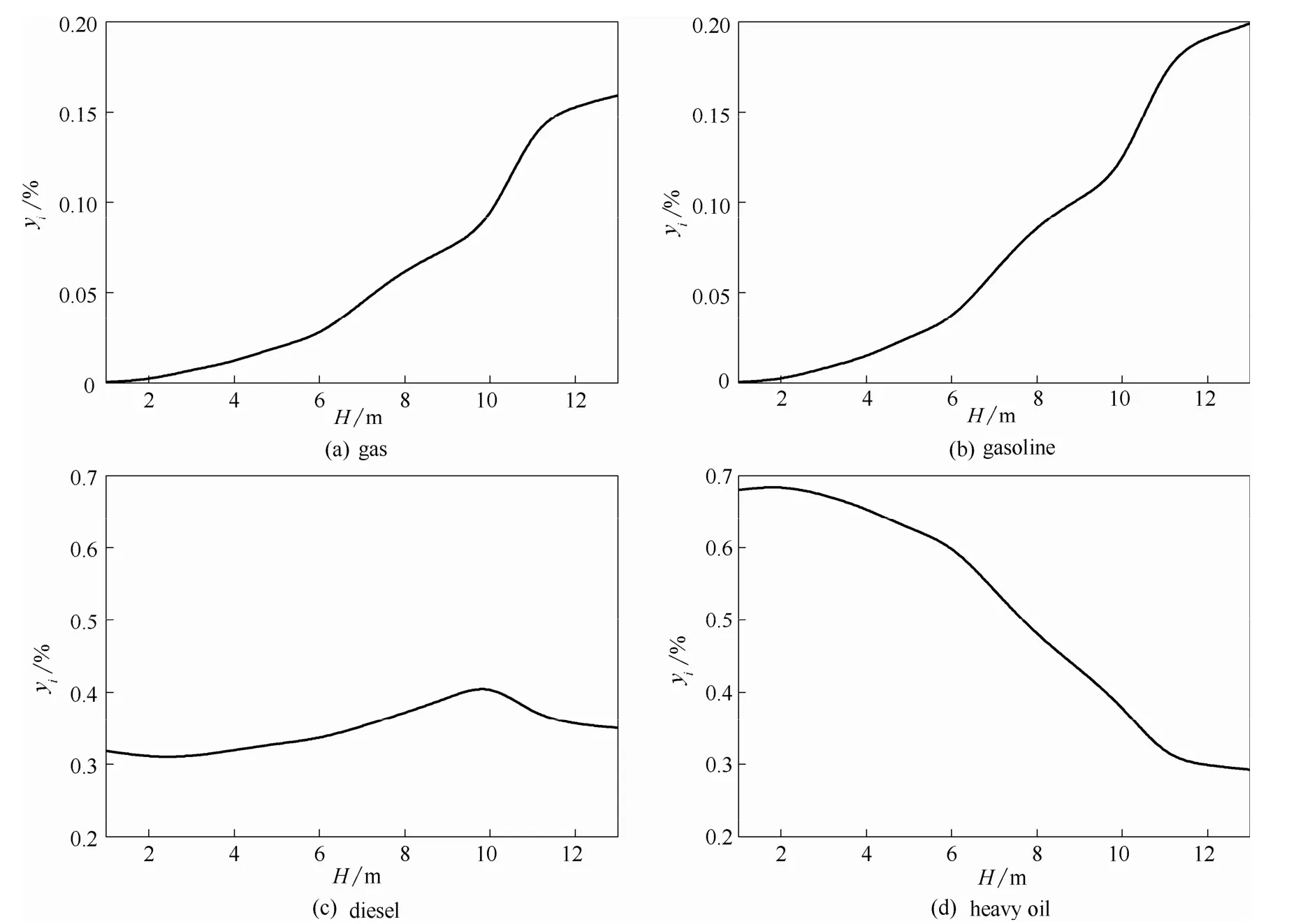

模拟得到的油气中各组分含量沿床高分布如图6所示。由图可见,随着床高的增加,气体组分和汽油组分含量显著增加,在床层上部达到了20%左右,重组分含量显著降低至床层上部的30%,而柴油组分含量保持在30%左右,变化不大。

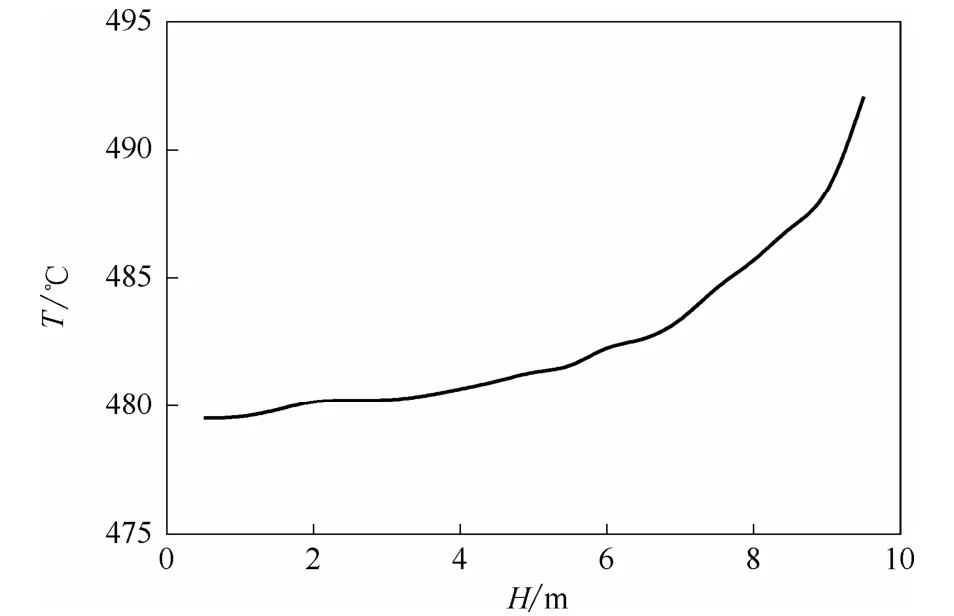

图7为气相温度沿床高分布,可以看出,汽提段上部温度较高,而裂化反应为吸热反应,高温有利于促进反应的进行,因此图中汽提段上部小分子如气体组分和汽油组分含量较高而重组分含量较低,柴油组分含量沿轴向变化不大说明整个过程重组分裂化成柴油组分,与柴油组分的脱附和裂化保持了平衡。

2.3化学汽提强化效果分析

虽然汽提段存在化学反应,但通过研究表明经汽提后油气中仍含有约30%的重组分。为了进一步强化汽提效果,使更多的重组分转化成轻质油品,研究探讨了加入再生剂调节汽提段活性对汽提效果的影响。模拟过程在催化剂入口加入一股高温再生剂,通过催化剂上炭含量的改变来调整催化剂活性因子Φ,从而改变反应活性,考察的再生剂含量为0~60%。模拟得到的汽提段顶部油气组分分布如图8所示,并与实验值进行了对比[23]。

由图可见,随着再生剂引入量的增加,模拟和实验结果变化趋势一致:汽油组分和气体组分的含量增加,重组分和柴油组分的含量减小,说明汽提段反应活性的增加促进了汽提段内重组分的裂化反应,减少了由汽提段进入沉降器的重组分含量,从而减少了沉降器结焦量。相对于实验值,模拟得到的重油含量高,汽油和气体含量偏低,说明模拟中油气的反应程度不如实验中剧烈。

当再生剂加入量为60%时,顶部重组分含量降至18%。由于中间产物的二次裂化,通过模拟和实验得到的轻油(汽油组分+柴油组分)含量在加入再生剂前后变化不大,均占油气的60%左右,但由于生成的油气体积有所增加,因此产物中的轻油收率也有所增加。

图6 气相中油气含量沿床高分布(Ug=0.16 m·s-1)Fig.6 Contents of species in gas oil along bed height (Ug=0.16 m·s-1)

图7 气相温度沿床高分布(Ug=0.16 m·s-1)Fig.7 Gas phase temperature distributions along bed height (Ug=0.16 m·s-1)

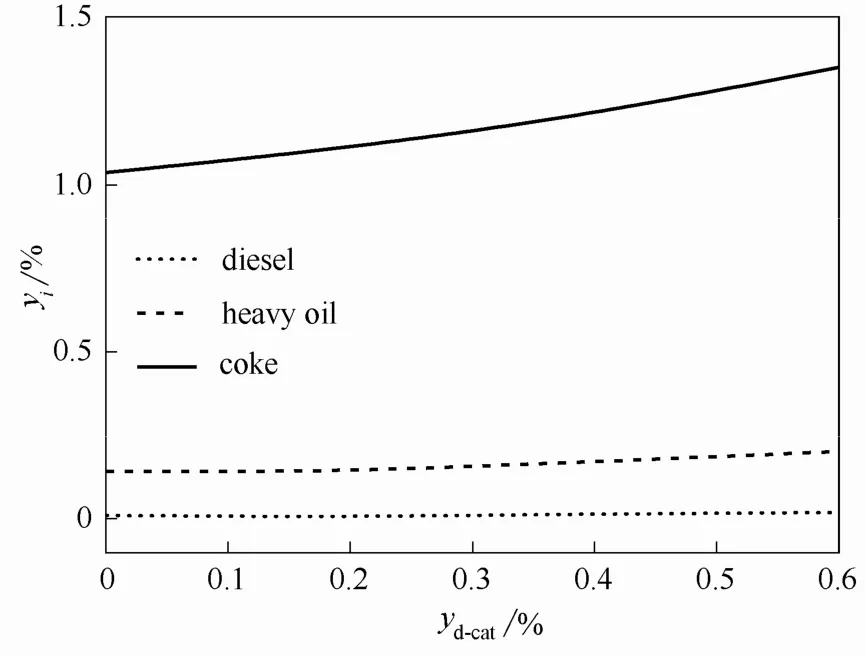

模拟得到的汽提段底部待生剂上的烃类含量如图9所示。由图可见,随着反应的强化,汽提段底部待生剂上焦炭含量有所增加,当再生剂含量增加到60%后,焦炭含量由1.04%增加到1.35%。

图8 环流汽提段上部油气组分分布(Ug=0.16 m·s-1)Fig.8 Species distributions of oilgas at top of stripper (Ug=0.16 m·s-1)

3 结 论

(1)研究表明,汽提段内存在化学反应,随着颗粒向下运动,化学反应逐渐减弱,生成的油气体积逐渐减小。

图9 汽提段底部待生剂上烃类含量(Ug=0.16 m·s-1)Fig.9 Hydrocarbon contents in deactivated catalysts at bottom of stripper (Ug=0.16 m·s-1)

(2)汽提段由下向上,油气中气体组分和汽油组分含量增加,柴油组分含量变化不大,而重油组分含量降低。

(3)模拟得到的汽提段出口油气回收量约占产品的22%~24%,但油气中仍携带约30%的重组分进入沉降器。

(4)通过引入高温再生剂后,汽提段顶部汽油和气体的含量增加,重油和柴油的含量减小,当加入 60%的再生剂后汽提段出口重组分含量降低至18%。说明再生剂的引入能够强化汽提段反应,一方面促进重油的转化,减少沉降器结焦,另一方面增加轻油收率,提高经济效益。

符号说明

Cc——催化剂炭含量,%

CD——曳力系数

dp——颗粒当量直径,m

Ea——活化能,kJ·kmol-1

H ——床高,m

hgp——气固对流传热系数,J·s-1·m-2·K-1

k ——反应速率常数,kmol·m-3·s-1

k0——指前因子,(kg i)1-n·(kg feed)n·(kg cat)-1·s-1

M ——分子质量,g·mol-1

Nu ——Nusselt数

n ——反应级数

Pr ——Prandtl数

Re ——Reynolds数

S ——反应速率,kg·m-3·s-1

T ——温度,K

u ——速度矢量,m·s-1

y ——组分含量,%

α ——相体积分数

β——气固间动量传递系数,kg·m-3·s-1

λ——热导率,W·m-1·K-1

μ——黏度,Pa·s

ρ——密度,kg·m-3

Φ——失活因子

下角标

a-cat——再生剂

g——气相

i——组分

j——反应路径

oil——油气

p——颗粒相

References

[1] 刘梦溪, 卢春喜, 时铭显. 气固环流反应器的研究进展[J]. 化工学报, 2013, 64(1): 116-123.

LIU M X, LU C X, SHI M X. Advances in gas-solids airlift loop reactor [J]. CIESC Journal, 2013, 64(1): 116-123.

[2] BAPTISTA C, CERQUEIRA H S, FUSCO J M, et al. What happens in the FCC strippers [C]// NPRA Annual Meeting. San Antonio, TX,2004.

[3] LAN X Y, XU C M, YU G Q, et al. Study of on-line sampling at commercial RFCC stripper [J]. Petrol. Process. Petrochem., 2007,38(8): 51-54.

[4] WANG G, WEN Y S, GAO J S, et al. On-site sampling at industrial fluid catalytic cracking strippers and laboratory-scale experiments on chem ical stripping [J]. Energ. Fuel, 2012, 26(6): 3728-3738.

[5] 于国庆. 重油催化裂化沉降汽提系统在线取样研究[D]. 北京: 中国石油大学(北京), 2002.

YU G Q. On-line sampling on disengage and stripper of RFCC units [D]. Beijing: University of Petroleum (Beijing), 2002.

[6] GUISNET M, MAGNOUX P. Coking and deactivation of zeolites: influence of the pore structure [J]. Appl. Catal., 1989, 54: 1-27.

[7] CERQUEIRA H S, MAGNOUX P, MARTIN D, et al. Coke formation and coke profiles during the transformation of various reactants at 450℃ over a USHY zeolite [J]. Appl. Catal. A: Gen.,2001, 208(1/2): 359-367.

[8] KOON C L, AKBAR F, HUGHES R, et al, Development of an experimental protocol to evaluate FCC stripper performance in terms of coke yield and composition [J]. Chem. Eng. Res. Des., 2000, 78(5): 738-744.

[9] SNAPE C E, DIAZ MC, WALLACE C L, et al. Evaluating factors that affect FCC stripper behaviour in a laboratory fluidised-bed reactor [J]. Stud. Surf. Sci. Catal., 2004, 149(4): 233-245.

[10] ARAUJO-MONROY C, LÓPEZ-ISUNZA F. Modeling and simulation of an industrial fluid catalytic cracking riser reactor using a lump-kinetic model for a distinct feedstock [J]. Ind. Eng. Chem. Res.,2006, 45(1): 120-128.

[11] 王荷蕾, 高金森, 徐春明, 等. 催化裂化沉降器的结焦原因和防焦措施[J]. 化工时刊, 2003, 17(9): 4-7.

WANG H L, GAO J S, XU C M, et al. Reviews on causes and prevention of FCCU disengage coking [J]. Comments & Reviews in C. I., 2003, 17(9): 4-7.

[12] 闫平祥. 重油催化裂化沉降器结焦过程的分析[D]. 北京: 中国石油大学(北京), 2008.

YAN P X. Analysis on the coking process in RFCC disengage [D]. Beijing: University of Petroleum (Beijing), 2008.

[13] 高金森, 毛羽, 徐春明. 一种重油催化裂化沉降器抑制结焦的方法: CN 200310121301.1 [P]. 2003.

GAO J S, MAO Y, XU C M. A method of inhibiting coking in RFCC disengager: CN 200310121301.1 [P]. 2003.

[14] GAO J S, CHANG J, LAN X Y, et al. CFD Modeling of mass transfer and stripping efficiency in FCCU strippers [J]. AIChE J., 2008, 54(5): 1164-1177.

[15] GAO J S, CHANG J, XU C M, et al. CFD simulation of gas solid flow in FCC strippers [J]. Chem. Eng. Sci., 2008, 63(7): 1827-1841.

[16] LIU Y J, LAN X Y, XU C M, et al. CFD simulation of gas and solids mixing in FCC strippers [J]. AIChE J., 2012, 58(58): 1119-1132.

[17] 刘英杰, 蓝兴英, 徐春明, 等. 高温鼓泡床内气固两相流动的数值模拟[J]. 石油化工, 2011, 40(1): 55-59.

LIU Y J, LAN X Y, XU C M, et al. Numerical simulation of gas-solid flow in bubbling bed at high temperature [J]. Petrochemical Technology, 2011, 40(1): 55-59.

[18] GUNN D J. Transfer of heat or mass to particle in fixed and fluidized beds [J]. International Journal of Heat and Mass Transfer, 1978, 21(4): 467-476.

[19] DUPAIN X, GAMAS E D, MADON R, et al. Aromatic gas oil cracking under realistic FCC conditions in a microriser reactor [J]. Fuel, 2003, 82(13): 1559-1569.

[20] 周晓龙, 张一, 陈绍洲, 等. 残渣油热转化反应动力学研究[J]. 华东理工大学学报, 1998, 24(2): 163-167.

ZHOU X L, ZHANG Y, CHEN S Z, et al. Thermal cracking dynamics of vacuum residue [J]. Journal of East China University of Science and Technology, 1998, 24(2): 163-167.

[21] DEN HOLLANDER M A, MAKKEE M, MOULIJIN J A. Coke formation in fluid catalytic cracking studied with the microriser [J]. Catal. Today, 1998, 46(1): 27-35.

[22] LIU Y J, YANG J H, LAN X Y, et al. Numerical simulation of chemical stripping process in resid fluid catalytic cracking stripper [J]. Int. J. Chem. React. Eng., 2014, 12(1): 525-537.

[23] 仇玄. FCCU化学汽提反应规律的研究[D]. 北京: 中国石油大学(北京), 2010.

QIU X. Study on chemical reaction in the stripper of fluid catalytic cracking unit [D]. Beijing: University of Petroleum (Beijing), 2002.

Numerical study on RFCC chem ical stripping process

LIU Yingjie1, 2, YANG Jihe1, LAN Xingying2, GAO Jinsen2

(1Jiangsu Key Laboratory of Advanced Catalytic Materials and Technology, Changzhou University, Changzhou 213164, Jiangsu,China;2State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China)

Numerical simulation was adopted to study the chem ical stripping process in an annular resid fluid catalytic cracking (RFCC) stripper coupling Eulerian model as well as desorption, thermal cracking and catalytic cracking models. Solid volume fraction distributions and species contents in the gas oil along the stripper were investigated. Furtherly, the effect of adding high temperature activated catalysts in the catalyst inlet on stripping was analyzed. The results showed that the simulation results were in acceptable agreements w ith the experimental data. The simulated solid volume fraction at the bottom of the stripper was about 0.3—0.45, while in the upper section it showed a sharp decrease to 0.2. From bottom up, the contents of gas and gasoline components increased significantly to about 20% at the top, those of heavy components decreased to nearly 30% and of diesel components about 30% do not change much. With adding high temperature activated catalysts in the catalyst inlet,the contents of gas and gasoline components at the gas outlet increased, while those of diesel and heavy components decreased. When adding 60% of activated catalysts, the content of heavy components decreased to 18%.

petroleum; fluid catalytic cracking; stripping; chem ical reaction; CFD

date: 2016-04-14

Prof. YANG Jihe, yangjihe@ cup.edu.cn

supported by the National Basic Research Program of China(2012CB215003), the National Natural Science Foundation of China (21306014) and the Jiangsu Key Laboratory of Advanced Catalytic Materials and Technology (BM 2012110).

TQ 018

A

0438—1157(2016)08—3244—07

10.11949/j.issn.0438-1157.20160489

2016-04-14收到初稿,2016-06-15收到修改稿。

联系人:杨基和。第一作者:刘英杰(1982—),女,博士研究生,讲师。

国家重点基础研究发展计划项目(2012CB215003);国家自然科学基金项目(21306014);江苏省绿色催化材料与技术实验室开放课题基金资助项目(BM 2012110)。