FCC催化剂用铝溶胶的制备及性能评价

2016-09-18苏凯民尹建军张忠东王会丽蒙燕子高雄厚

苏凯民,尹建军,张忠东,王会丽,蒙燕子,高雄厚

(1兰州理工大学石油化工学院,甘肃 兰州 730050;2中国石油兰州化工研究中心,甘肃 兰州 730060)

FCC催化剂用铝溶胶的制备及性能评价

苏凯民1,尹建军1,张忠东2,王会丽1,蒙燕子1,高雄厚2

(1兰州理工大学石油化工学院,甘肃 兰州 730050;2中国石油兰州化工研究中心,甘肃 兰州 730060)

采用添加适量铝粉的酸解-胶化工艺制备铝溶胶,采用pH计、旋转流变仪、纳米粒度与zeta电位仪等对铝溶胶的理化性质进行表征,用制得的铝溶胶样品制备成催化剂进行固定床反应评价。结果表明:采用添加适量铝粉的酸解-胶化工艺制得的铝溶胶氧化铝质量分数可达20%,氯质量分数不高于15%,pH为2.3,溶胶稳定性良好,可以满足FCC催化剂的实际使用要求。

胶体;氧化铝;催化剂;铝粉;胶溶工艺

引 言

流化催化裂化(FCC)工艺是原油二次加工的重要过程和炼油企业的核心技术[1-2],在世界各国炼油工业中应用广泛。FCC催化剂是催化裂化工艺的关键影响因素。黏结剂是FCC催化剂的重要组成部分,其性能主要影响FCC催化剂的粒度、磨损指数、孔径分布及活性等理化性质[3-4]。铝溶胶具有胶黏性[5]、触变性、带正电性、吸附性等特性,被广泛应用于制备催化裂化催化剂的黏结剂。

制备铝溶胶的方法较多,溶胶-凝胶法[6-9]是通过铝的醇盐[10-11]或者无机盐水解,在室温下可制得铝溶胶。由于无机盐价格便宜,因此以无机盐[12-15]为原料制备单分散稳定透明的铝溶胶也成为国内外学者的研究热点,但此方法制备周期长,制得的铝溶胶氧化铝含量低,且通常为白色或半透明的糊状,黏度不可控。目前,工业上FCC催化剂用铝溶胶的制备主要为铝-盐酸工艺[16],但该法存在原料价格高、生产的铝溶胶性能不稳定、生产过程中设备腐蚀严重等问题。

因此,开发低成本环境友好的铝溶胶制备工艺[17-19]具有重要意义。Yin等[20]以氢氧化铝粉为原料,以氯铝酸溶液为胶溶剂,用酸解-胶化二步法工艺制得了较高铝含量的铝溶胶,但因pH偏低、氧化铝含量还不够高等,而不能满足制备FCC催化剂用铝基黏结剂的要求。在此基础上,通过加入适量铝粉以有效提高所制备铝溶胶的氧化铝含量和pH,制得了符合FCC催化剂制备要求的铝溶胶。

1 实验材料和方法

1.1材料

氯化铝,分析纯,天津市科密欧化学试剂有限公司。易溶氢氧化铝,工业级,中国铝业山东分公司。铝粉,分析纯,天津市凯信化学工业有限公司。氯化铵,分析纯,天津市凯通化学试剂有限公司。分子筛、高岭土、拟薄水铝石、铝溶胶,工业级,兰州石化公司催化剂厂。

1.2铝溶胶制备工艺

将氯化铝与浓盐酸按一定的比例配成氯铝酸溶液,搅拌下加入氢氧化铝,升温回流进行酸解反应,反应完成后过滤得到澄清滤液,计量补加去离子水,加入适量铝粉后在回流条件下酸解胶化,制得铝溶胶样品。

1.3催化剂制备工艺

按照固定的催化剂配方,将分子筛、高岭土、铝溶胶等活性组分和基质混合成胶,经喷雾成型、固化热处理及其他后处理过程制得微球催化裂化催化剂。

1.4分析测试仪器

旋转流变仪,RheolabQC型,奥地利Anton Paar仪器公司;荧光分析仪,ZSX Primus Ⅱ型,日本Rigaku公司;X射线衍射仪,D/max-2200 PC型,日本Rigaku公司;透射电镜,JEM-2000FXⅡ型,日本电子公司;纳米粒度与 zeta电位仪,Nano Series-ZS90型,英国马尔文仪器有限公司;自动吸附仪,Om nisorp 360型,美国Coulter公司;固定床微反实验装置,WF-2006型,北京华阳公司。

1.5催化剂评价

固定流化床评价在北京华阳公司生产的CSA-B型催化剂评定装置上进行。催化剂预先在800℃、100%水蒸气条件下老化一段时间,采用兰州石化 300万吨/年催化裂化装置的进料为原料油进行活性评价,反应温度500℃,反应时间1 min,催化剂装量200 g,剂油比为4。

2 实验结果与讨论

2.1铝溶胶制备工艺

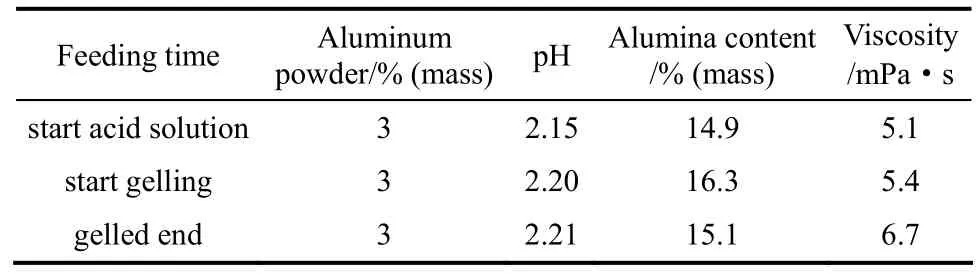

2.1.1铝粉添加时刻对铝溶胶基本性质的影响表1为不同时刻添加铝粉(分别在开始酸解时、开始胶化时、胶溶结束后3个不同阶段加入铝溶胶质量3%的铝粉)对铝溶胶的 pH、黏度、氧化铝含量的影响。由表1可知,相同氢氧化铝投料量下,在开始酸解时添加铝粉所得铝溶胶的氧化铝含量与 pH均偏低;在胶溶结束后添加铝粉所得铝溶胶的氧化铝含量偏低且黏度偏高;在开始胶化时添加铝粉所得铝溶胶质量良好。若在氢氧化铝粉酸解胶溶之初加入铝粉,降低酸度会影响氢氧化铝粉的胶溶速率和胶溶量,氢氧化铝酸溶率降低会使铝溶胶的氧化铝含量更低;若在开始胶化时加入同量铝粉则不会对此产生影响,而铝粉加入使铝溶胶胶核表面吸附的铝离子增加,且在氯离子浓度不变时,氢氧根离子浓度增加,溶胶酸度降低,均会使铝溶胶氧化铝含量增大。若在胶化完成后加入同量铝粉,新的电解质增加使胶粒的电势降低,胶粒逐渐聚结而沉降,这会破坏溶胶的稳定性结构,使铝溶胶的稳定性降低。由此,宜选用在开始胶化时加入金属铝粉。

表1 铝粉添加时间对铝溶胶基本性质的影响Table 1 Changes of alum ina sol in different feeding time

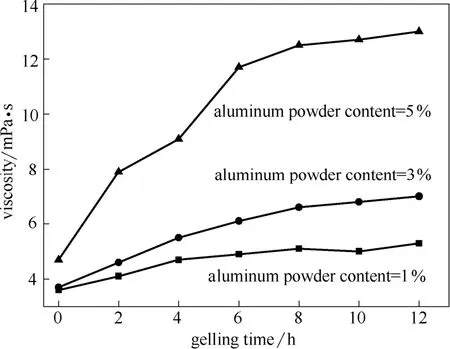

2.1.2胶化时间对铝溶胶黏度的影响图1为不同胶化时间对铝溶胶黏度的影响。在酸解条件不变的情况下,考察胶化时间对铝溶胶黏度的影响。由图1可以看出,胶化0~8 h时,溶胶的黏度变化较大,继续延长胶化时间,黏度变化不大。这是由于当酸解过程完成后,补水降低溶液的酸度,铝盐开始水解进入胶化阶段,溶胶胶粒开始形成,随着胶化时间的延长,新的胶粒不断产生,胶粒浓度增加,溶胶黏度增大。当继续延长胶化时间时,此时胶化基本完全,没有新的胶核生成,故黏度基本不变。

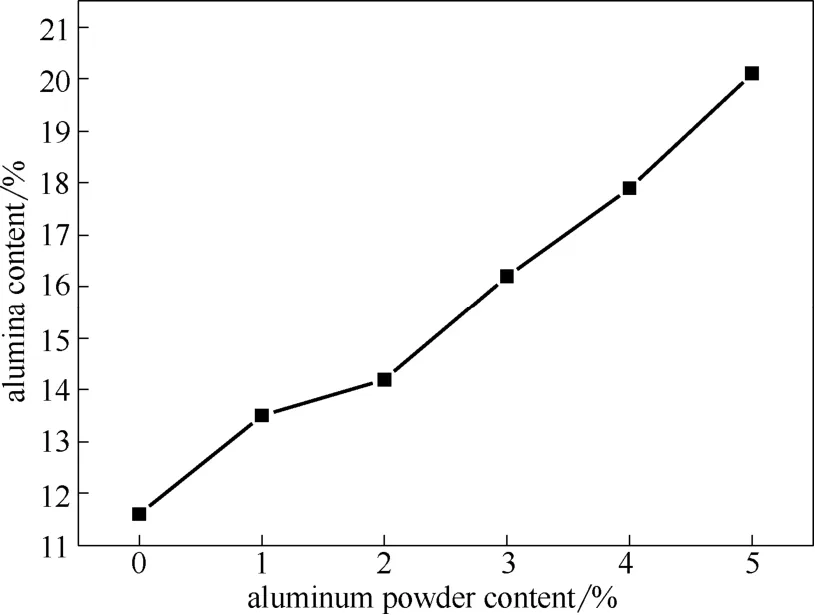

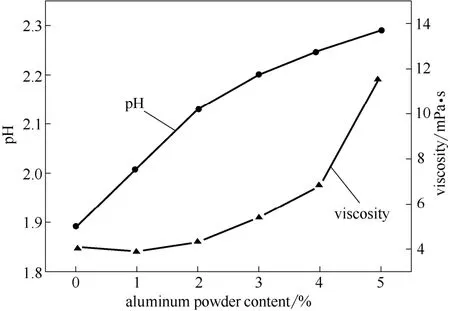

2.1.3加入铝粉对铝溶胶基本性质的影响在相同酸解条件和胶化时间的条件下,研究铝粉投料量对铝溶胶基本性质的影响,结果见图2、图3。由图2可知,在相同胶溶时间、胶化温度条件下,铝溶胶的氧化铝含量随着铝粉的增加而增加。这是因为铝盐在胶化过程中部分水解形成胶核,故氧化铝含量增大。由图3可知,铝溶胶的pH随着铝粉的增加而增加,铝粉加入量增加时增势逐渐放缓。这是由于金属铝粉与酸发生反应形成铝盐,溶液中氢离子浓度降低,使得pH升高;而随着铝粉加入量的增加,铝溶胶的黏度逐渐增加,在铝粉加入量超过4%时明显增大。这是由于酸解开始时,溶液中盐酸与AlCl3作用形成了氯铝酸,加大了溶液中的H+浓度,在强酸性环境下氢氧化铝粉开始胶溶。胶化反应前补水会使酸度降低,有利于溶胶的形成与稳定,此时加入铝粉与酸反应生成铝盐,进一步降低了酸度,氢氧根离子浓度显著增加,促进铝溶胶胶核的形成,使溶胶的黏度增大。

图1 胶化时间对铝溶胶黏度的影响Fig.1 Effect of gelling time on viscosity

图2 铝粉对铝溶胶氧化铝含量的影响Fig.2 Effect of aluminum powder on alumina content

图3 铝粉对铝溶胶pH和黏度的影响Fig.3 Effect of aluminum powder on pH and viscosity

2.2铝溶胶制备工艺的确定

用于制备催化裂化催化剂的铝溶胶黏结剂,一般要求氧化铝质量分数不低于15%,氯质量分数不高于15%,pH控制在2~3,稳定性良好。采用以工业氢氧化铝粉为原料、以氯铝酸为胶溶剂的酸解-胶化二步法制得的铝溶胶,氧化铝含量不能有效提高,在胶溶完成后加入一定量的铝粉,可以有效提高所制得铝溶胶中的氧化铝含量,同时显著增加溶胶的pH,且溶胶的稳定性良好。因此,确定了在胶化前加入铝粉的酸解-胶化二步法铝溶胶制备工艺。

2.3铝溶胶的性质

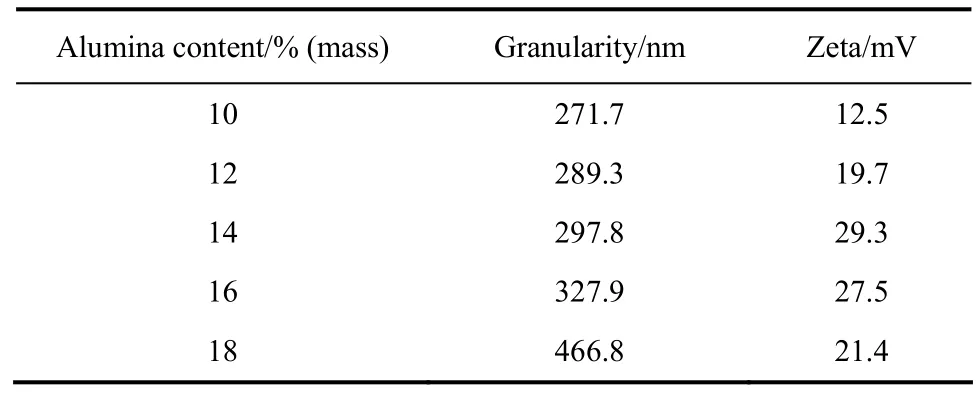

2.3.1铝溶胶的电学性质溶胶的电学性质主要指胶体体系的电动现象,表2为不同氧化铝含量铝溶胶的粒度及反映溶胶稳定性的zeta电位。

表2 不同氧化铝含量铝溶胶的粒度、zeta电位Table 2 Particle size and zeta potential of alum ina sol in different content

由表2可知,在相同的氯含量时,随着氧化铝含量的增大,铝溶胶的胶粒逐步增大,在氧化铝质量分数为18%时胶粒明显增大;铝溶胶的zeta电位先明显增大后逐渐减小,在氧化铝质量分数为12%、14%、16%、18%时均保持稳定状态。根据胶体的扩散双电层理论:胶粒带电,使粒子之间产生静电斥力,从而阻止粒子之间的团聚,达到稳定状态。铝溶胶胶粒带正电荷,相互之间存在一定的斥力,使胶粒可以克服粒子之间范德华引力,从而使溶胶保持稳定。当溶胶中的铝含量较低时,由于溶胶的酸度太强,铝盐水解不彻底,形成的胶核较少,而溶液中反离子较多,故溶胶的zeta电位较小,随着溶胶中铝含量的增加,溶胶的zeta电位慢慢增大,即溶胶的稳定性增强。而金属铝粉加入量增加会使溶胶的酸度降低,形成的胶粒显著增大,部分平衡氯离子会被氢氧根离子替代,zeta电位降低,使溶胶的稳定性变差。其中,氧化铝质量分数为15%~18%的样品符合制备FCC催化剂用铝溶胶黏结剂的质量标准。

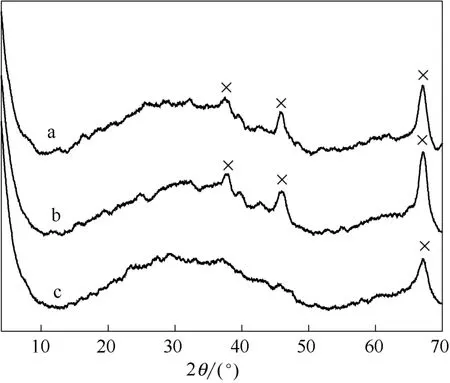

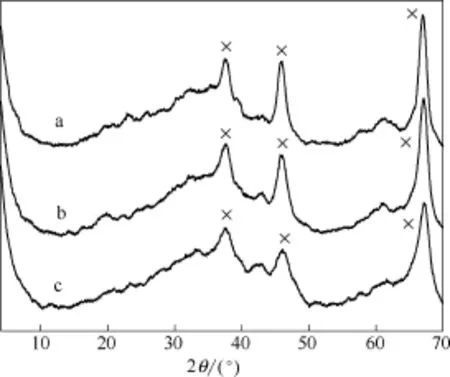

2.3.2铝溶胶的物相结构图4、图5分别给出未加铝粉、加铝粉3%铝溶胶和工业铝溶胶在550℃与700℃的物相结构。

图4 不同铝溶胶的XRD谱图(550℃焙烧)Fig.4 XRD patterns of different alum ina sol (550℃)

图5 不同铝溶胶的XRD谱图(700℃焙烧)Fig.5 XRD patterns of different alum ina sol (700℃)

将制备出的未加铝粉、加铝粉 3%铝溶胶和工业铝溶胶分别在550℃与700℃焙烧1 h,观察经不同温度焙烧后的晶型转变情况,其结果见图4、图5。从图4中可以看出,经过550℃焙烧后,出现一个“馒头”峰,整体结晶度较低,呈现无定形态。从图 5可以看出,溶胶经 700℃焙烧后的特征峰与γ-A l2O3的特征峰基本一致。在3种氧化铝溶胶中都可观测到γ-Al2O3的(440)、(400)和(311) 3个晶面衍射峰。随着焙烧温度升高,期间没有观测到过渡氧化铝的一些其他晶相的特征衍射峰,这些结果表明,合成的铝溶胶有较高的热稳定性。当温度升高时,会发生脱水和羟基缩合反应,其相应的结晶度不断提高,γ-A l2O3晶型更加完美。由此可判断出该溶胶的干凝胶经 700℃焙烧后,转化为γ-Al2O3。FCC 催化剂的使用温度在 550℃左右,催化剂的再生温度在 700℃左右,铝溶胶经高温焙烧,可转化为具有很强活性的γ-A l2O3。

2.4催化剂的性能评价

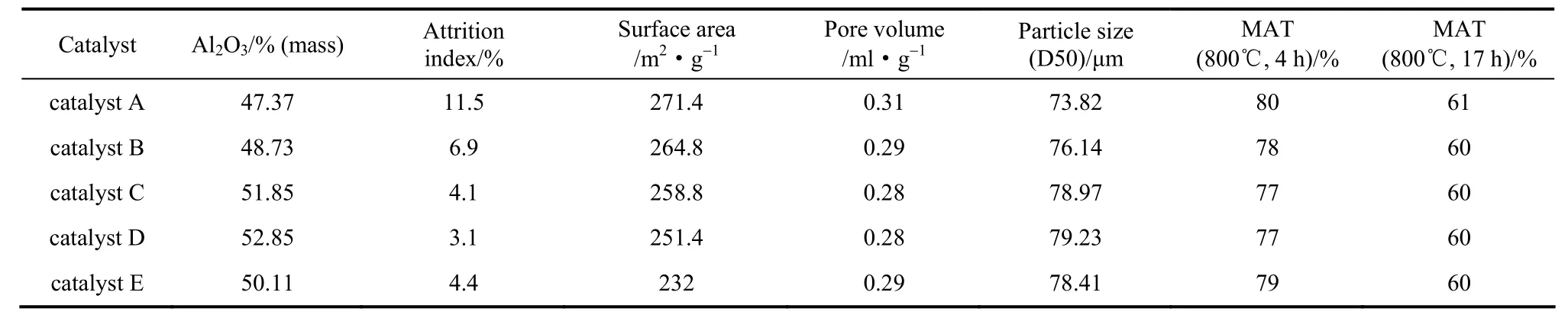

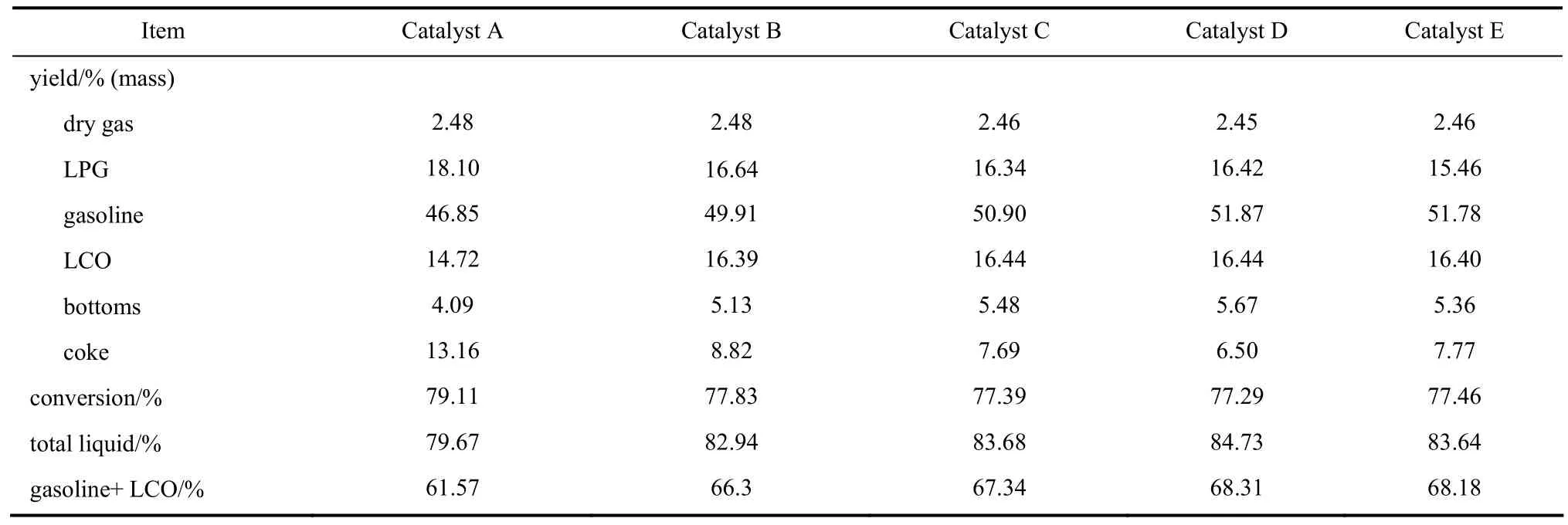

为了尽量避免其他因素的干扰,本实验选用固定常规催化剂配方,黏结剂采用未添加铝粉的铝溶胶,添加1%、3%、5%铝粉的铝溶胶及工业铝溶胶制备催化剂,分别记为催化剂A、催化剂B、催化剂C、催化剂D、催化剂E,其中以催化剂E为对比参照。其主要性质见表3。

由表3可以看出,作为催化剂的重要指标之一,磨损指数由催化剂A的11.5%显著降低至催化剂D 的3.1%,铝粉的加入显著提升了铝溶胶的黏结性能与催化剂的耐磨性能,催化剂A、B、C、D中的氧化铝含量呈现逐渐增大的趋势,这和所用的铝溶胶黏结剂中的氧化铝含量呈正相关。中位粒径逐渐增大,表面积、孔体积和微反活性都呈现逐渐降低的趋势。其中催化剂C、D与催化剂E的理化性质较为接近,且催化剂C、D的耐磨性能更好。

表3 催化剂的主要物化性质Table 3 Main physical and chem ical properties of catalyst

表4 催化剂的固定床反应评价Table 4 Evaluation of fixed bed reaction of catalyst

表4是以兰州石化催化裂化装置的进料为原料油,在反应温度500℃,反应时间1 min操作条件下,对5种催化剂的固定床反应评价结果。

用不加铝粉的酸解-胶化工艺制得的铝溶胶黏结剂制备的样品催化剂A,其结焦率高达13.16%,轻收与总液收均偏低,与参比样品催化剂E相比差距较大。添加铝粉的铝溶胶作黏结剂制备的催化剂B、C、D,其氧化铝含量随添加铝粉量的增加而逐步增大,产品分布中结焦率可降至6.5%,汽油收率46.85%增加至 51.87%,柴油收率 14.72%增加至16.44%,总液收由79.67%增加至84.73%,制备铝溶胶时添加适量铝粉可显著提升催化剂的品质,可达到或超过工业催化剂的水平。

3 结 论

(1)在酸解-胶化工艺基础上添加适量铝粉可以有效提高溶胶的氧化铝含量,可使铝溶胶的氧化铝含量达20%以上,pH可提升至2.3,溶胶稳定性良好。

(2)以加入5%铝粉制得的铝溶胶作黏结剂,采用常规催化剂配方制备的催化剂,可以满足制备FCC催化裂化催化剂的使用要求。

(3)添加铝粉的酸解-胶化铝溶胶制备工艺简单、成本显著降低,具有良好的工业应用前景。

References

[1]HARDING R H, PETERS A W, NEE J R D. New developments in FCC catalyst technology [J]. Appl. Catal. A: Gen., 2001, 221 (1/2): 389-296.

[2]陈俊武, 曹汉昌. 催化裂化工艺与工程 [M]. 北京: 中国石化出版社, 199: 7-22.

CHEN J W, CAO H C. Catalytic Cracking Technology and Engineering [M]. Beijing: China Petrochem ical Press, 1995: 7-22.

[3]刘希尧. 工业催化剂分析测试表征 [M]. 北京: 化学工业出版社,2004: 221.

LIU X Y. Industrial Catalyst Characterization Analysis Test [M]. Beijing: Chemical Industry Press, 2004: 221.

[4]RADCHENKO S S, BYKADOROV N U, NOVAKOV I A. Structuring in concentrated solutions of high- basicityalum inum hydroxychloride and in new coagulant formulations on its base [J]. Russian Journal of Applied Chem istry, 2002, 75 (4): 515-520.

[5]商连弟. 氧化铝溶胶的性质及其应用 [J]. 化学工业与工程, 1987,4: 29-35.

SHANG L D. Properties and applications of alumina sol [J]. Chem ical Industry and Engineering, 1987, 4: 29-35.

[6]FENG R, BAI P, LIU S T. The application of mesoporous alum ina w ith rich Brönsted acidic sites in FCC catalysts [J]. Applied Petrochem ical Research, 2014, 4 (4): 367-372.

[7]YOLDAS B E. Alumina sol preparation form alkoxide [J]. Ceram. Bullent., 1975, 54 (3): 1-4.

[8]DRESSLER M, NOFZ M, GEMEINERT M. Rheology, UV-vis transparency and particle size of modified Yoldas sols [J]. Journal of Sol-Gel Science and Technology, 2006, 38 (3): 261-269.

[9]BAUER R, SUNG J. Sol-gel alumina abrasive grain and vitreous bound abrasive product: JP2007231287 [P]. 2007-9-13.

[10]BOTTINO A, BROGLIA M, CAPANNELLI G. Sol-gel synthesis of thin alum ina layers on porous stainless steel supports for high temperature palladium membranes [J]. International Journal of Hydrogen Energy, 2014, 39 (9): 4717-4724.

[11]YAO N, XIONG G X, ZHANG Y H. Preparation of novel uniform mesoporous alumina catalysts by the sol-gel method [J]. Catalysis Today, 2001, 68 (1): 97-109.

[12]熊国兴, 姚楠, 张玉红,等. 一种铝溶胶的制备方法: 1323740 [P]. 2001-11-28.

XIONG G X, YAO N, ZHANG Y H, et al. Method for preparing alumina sol: 1323740 [P]. 2001-11-28.

[13]侯永正, 翟少华, 石燕,等. 一种制备铝溶胶的新工艺:1445167 [P]. 2003-10-01.

HOU Y Z, ZHAI S H, SHI Y, et al. A new process for preparing alum ina sol: 1445167A [P]. 2003-10-1.

[14]SATO G, SATO M, et al. Process for production of poly(alum inuminorganic monobasic acid salt hydrate) and/or aqueous alum ina sol,and poly(aluminum-inorganic monobasic acid salt hydrate) and/or aqueous alumina sol obtained by the process: WO2010013428 [P]. 2010-02-04.

[15]YASUDA Y, MORITA T, INOUE K, et al. Method for producing alumina-crystal-oarticle-dispersed alumina sol, alumina-crystal-oarticledispersed alumina sol obtained by the method, and aluminum coated member produced using the sol: US2014147661 [P]. 2014-05-29.

[16]尹忠亮. 铝溶胶生产工艺条件的研究 [J]. 精细石油化工进展,2003, 4 (6): 52-54.

YIN Z L. Research of alumina sol production process conditions [J]. Advances in Fine Petrochemicals, 2003, 4 (6): 52-54.

[17]张忠东, 刘从华, 高雄厚,等. 聚合氯化铝作催化裂化催化剂黏结剂的应用研究 [J]. 石油炼制与化工, 2001, 32 (4): 30-32.

ZHANG Z D, LIU C H, GAO X H, et al. Application of PAC as a FCC catalyst binder [J]. Petroleum Processing and Petrochemicals,2001, 4, 32 (4): 30-32.

[18]魏祥, 张玉红. 一种含氯铝溶胶的制备方法: 1743267 [P]. 2006-03-08.

WEI X, ZHANG Y H. A method of preparation of chlorine alumina sol: 1743267 [P]. 2006-3-8.

[19]张辉, 杨小波, 吕毅,等. 一种纳米氧化铝溶胶和凝胶的制备方法: 103496724A [P]. 2014-01-08.

ZHANG H, YANG X B, LÜ Y, et al. Preparation method of nano-alumina sol and gel: 103496724 [P]. 2014-1-8.

[20]YIN J J, LI M, ZHANG Z D. The preparation of high alumina content alumina sol [J]. Applied Mechanics and Materials, 2014, 528: 118-126.

Preparation and performance evaluation of alum ina sol prepared for FCC catalyst

SU Kaim in1, YIN Jianjun1, ZHANG Zhongdong2, WANG Huili1, MENG Yanzi1, GAO Xionghou2

(1College of Petrochemical Engineering, Lanzhou University of Technology, Lanzhou 730050, Gansu, China;2Lanzhou Petrochemical Research Center PetroChina, Lanzhou 730060, Gansu, China)

The alumina sol w ith high content of Al2O3was prepared by acidolysis-peptizing w ith alum inum as an additive. Its physical and chemical properties were characterized by pH meter, rheometer, digital viscometer and zeta potential analyzer. Catalytic performance of catalyst that was prepared w ith alum ina sol was evaluated through a fixed-bed. The results showed that the alumina content can reach 20% (mass) of the alumina sol sample w ith aluminum powder pH of 2.3. The alumina sol had good stability and chlorine was not higher than 15% (mass), which can meet the FCC cracking catalyst requirements.

colloid; alum in; catalyst; alum inum powder; peptization process

date: 2016-03-30.

yinjj_1962@163.com

supported by the National Basic Research Program of China (2012CB215001).

TQ 028.8

A

0438—1157(2016)08—3515—06

10.11949/j.issn.0438-1157.20160379

2016-03-30收到初稿,2016-06-25收到修改稿。

联系人:尹建军。第一作者:苏凯民(1990—),男,硕士研究生。

国家重点基础研究发展计划项目 (2012CB215001)。