渣油加氢分馏塔模拟及汽提蒸汽优化

2016-09-18许铭珍中科广东炼化有限公司广东湛江524076

许铭珍(中科(广东)炼化有限公司,广东 湛江 524076)

渣油加氢分馏塔模拟及汽提蒸汽优化

许铭珍(中科(广东)炼化有限公司,广东湛江524076)

通过利用英国KBC公司开发的Petro-SIM软件,建立渣油加氢装置分馏塔模型,分别模拟采用1.0MPa过热蒸汽和0.35MPa饱和蒸汽作为汽提蒸汽工况,各塔盘操作数据和产品数据,可以利用饱和蒸汽作为分馏塔汽提蒸汽,试验说明,饱和蒸汽替换过热蒸汽后对侧线柴油的产品性质无明显影响。实际生产中须采取多项措施后保证饱和蒸汽处于气相状态才可利用。

渣油加氢装置;汽提蒸汽;优化;Petro-SIM软件

某2Mt/a渣油加氢装置主要由反应、分馏、气体脱硫及公用工程等部分组成,主体装置设计为2个反应器系列,采用冷、热高分流程工艺,分馏系统采用单塔汽提工艺,塔顶产品为石脑油馏分,侧线为160~350℃柴油馏分,塔底为大于350℃加氢渣油。同时装置副产低温位的0.35MPa饱和蒸汽。

渣油加氢装置的分馏部分包含有分馏塔T201,柴油汽提塔T202及相关的换热器、机泵与管线等,分馏部分的主要任务是将热低分油与冷低分油进行有效的分离,同时将气体和溶解在油品中的硫化氢分离出去,生产出合格的柴油和石脑油组分,塔底的加氢常渣一部分去催化作为其热进料,多余的一部分去罐区。

1 分馏塔模拟

1.1分馏塔流程

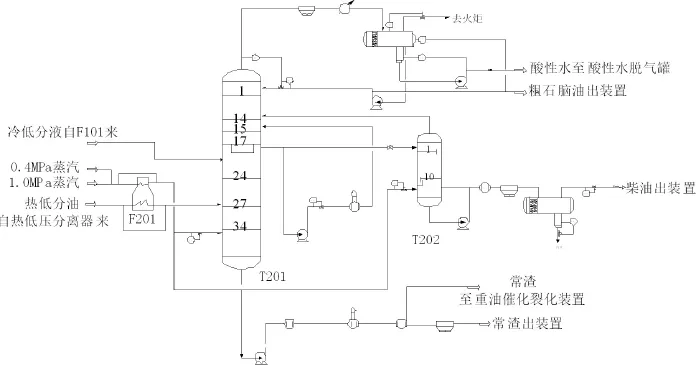

分馏塔采用汽提工艺,过热蒸汽作为汽提介质。热低分油从热低分底部排出进入分馏塔T201的第27层塔盘。经换热器预热和反应炉F101对流段加热后的冷低分油进入T201的第24层塔盘。T201共有34层浮阀塔盘,设一个柴油抽出侧线和一个中段回流,塔底采用水蒸汽汽提。未汽提柴油从T201的第17层塔盘抽出进入柴油汽提塔T202的第1层塔盘上,T202共有10层浮阀塔盘,塔底用过热蒸汽汽提。T202塔顶气体返回到T201的第14层塔盘。中段回流油从T201第17层塔盘的集油箱用中段回流泵抽出,加压后进入分馏塔中段蒸汽发生器换热后返回T201的第15层塔盘。流程简图如下:(图1所示)

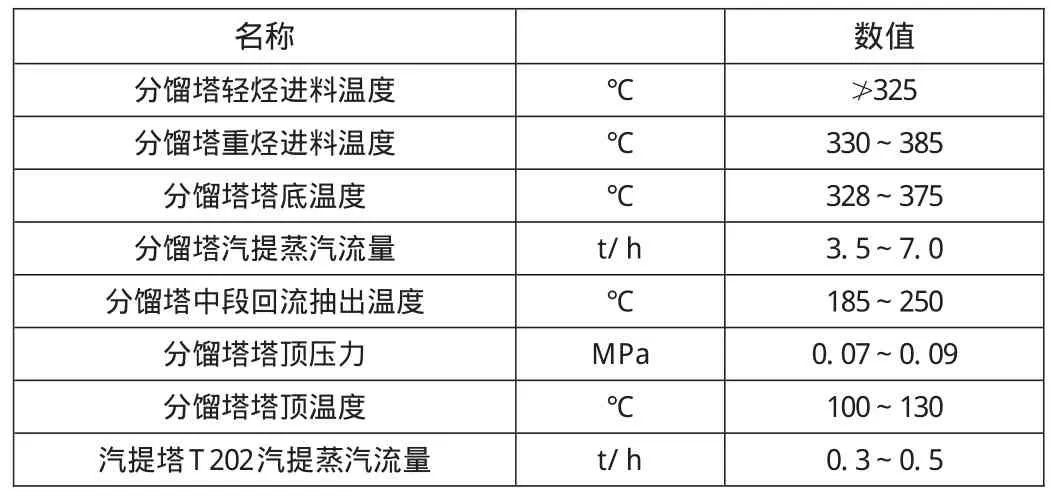

表1 分馏部分主要工艺指标

1.2PetroI-sim软件

Petro-SIM流程模拟软件是英国KBC公司开发的桌面炼油厂模拟系统,应用该软件,可以实现炼油厂工艺过程的优化设计和开发。

1.3建立分馏塔模型:

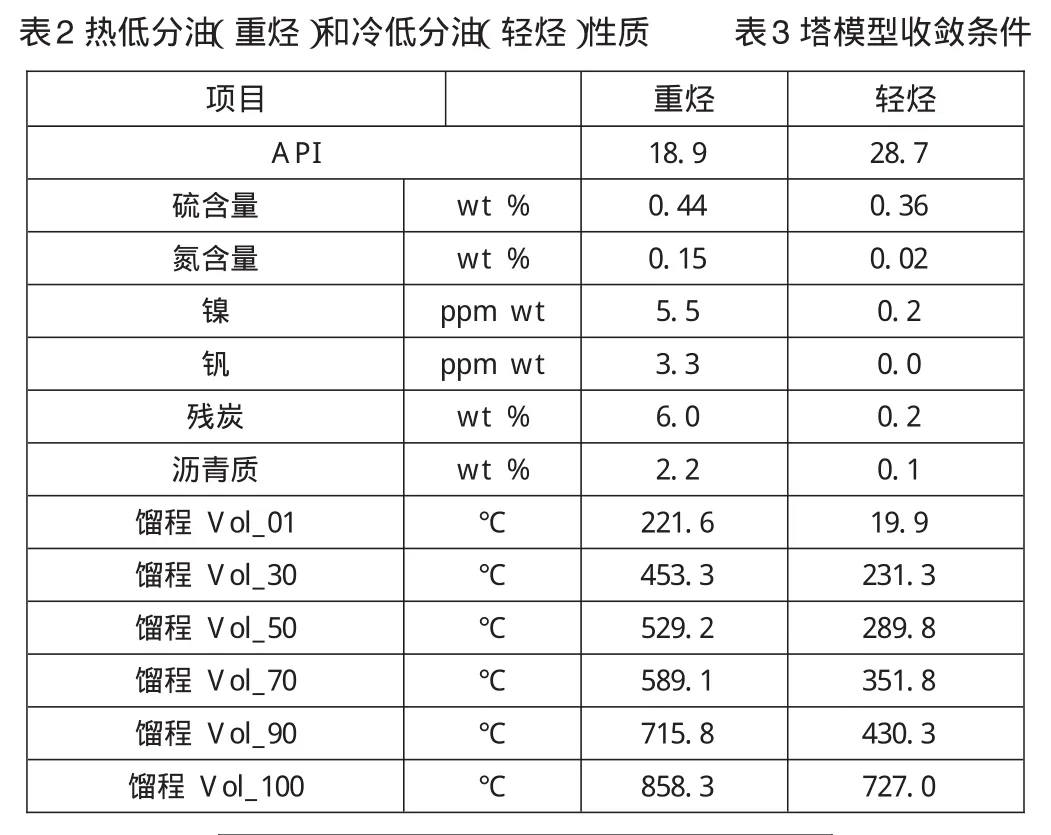

选用distillation column分馏塔模型,塔盘34层。分馏塔的进料为该软件模拟渣油加氢反应模型的热低分油(重烃)和冷低分油(轻烃),性质如表2,轻烃进料量为28.1t/h,重烃进料量为234.8t/h,汽提蒸汽为1.0MPa 200℃蒸汽过热蒸汽,或0.35MPa 135℃饱和蒸汽。模型计算的收敛条件如表3:[1]

表2 热低分油(重烃)和冷低分油(轻烃)性质项目API硫含量氮含量镍钒残炭沥青质馏程Vol_01馏程Vol_30馏程Vol_50馏程Vol_70馏程Vol_90馏程 Vol_100 wt% wt% ppm wt ppm wt wt% wt%℃℃℃℃℃℃重烃18.9 0.44 0.15 5.5 3.3 6.0 2.2 221.6 453.3 529.2 589.1 715.8 858.3轻烃28.7 0.36 0.02 0.2 0.0 0.2 0.1 19.9 231.3 289.8 351.8 430.3 727.0 表3 塔模型收敛条件

名称中段循环量 t/h塔顶顶温℃数值67 120柴油95%馏出点℃294冷凝器温度℃40石脑油终馏点 ℃175

1.4模拟分馏塔塔盘工艺参数对比

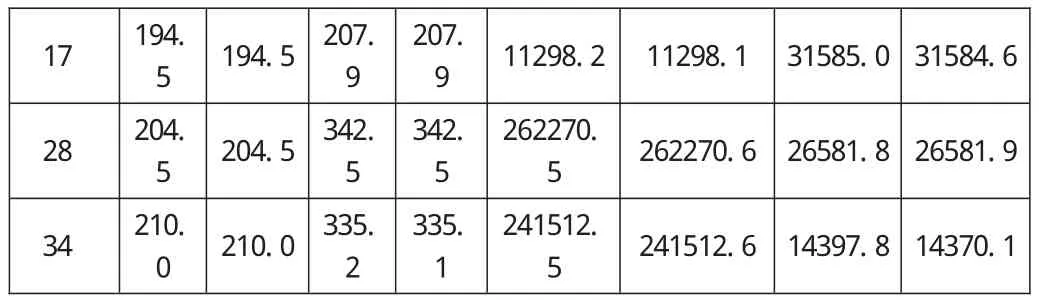

分馏塔分别采用过热蒸汽和饱和蒸汽作为汽提蒸汽,各塔盘工艺数据计算对比如表4:

表4 过热和饱和蒸汽条件下的塔盘模拟数据对比

图1 分馏塔流程简图

17 11298.1 204.5 26581.8 194. 5 204. 5 210. 0 34 207. 9 342. 5 335. 2 210.0 194.5 28 207. 9 342. 5 335. 1 11298.2 262270. 5 241512. 5 26581.9 241512.6 262270.6 31585.0 31584.6 14397.8 14370.1

对比表4数据,各层塔盘压力基本是一样的,顶部是180KPa(绝压),塔底是210 KPa(绝压);在冷凝器温度一样情况下,塔底温度基本一样,约为335℃。塔顶的物流数据基本一样,两种汽提蒸汽条件下冷凝器气相流量为579.4kg/h,液相8879.8 kg/h;塔底物流数据也是基本一样,液相流量约为241512 kg/h,气相流量略有差别过热蒸汽条件下为14370 kg/h,饱和蒸汽条件下为14397.8 kg/h。

1.5模拟过热蒸汽和饱和蒸汽条件下分馏塔产品性质对比:

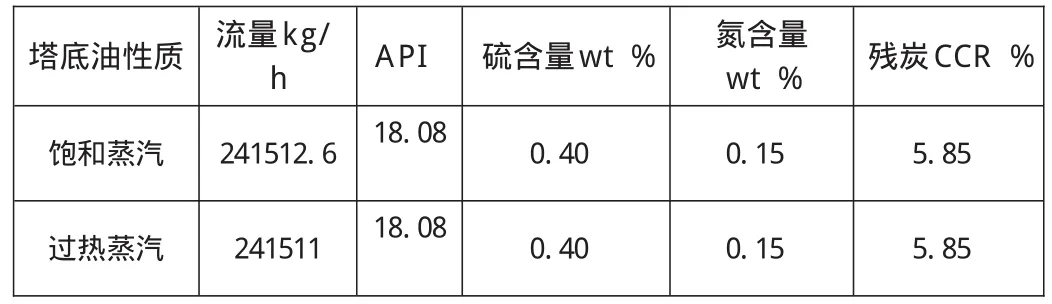

塔底油加氢常渣性质如表5:

表5 加氢常渣性质

饱和蒸汽条件下常渣的流量比过热蒸汽条件下略微大1.6kg/h,而硫含量约为0.4%和氮含量约为1525ppm。残炭都约为5.85%。

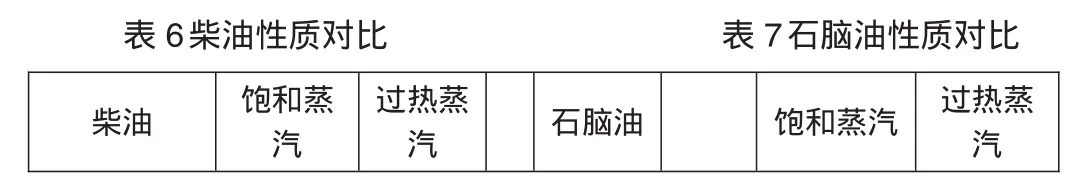

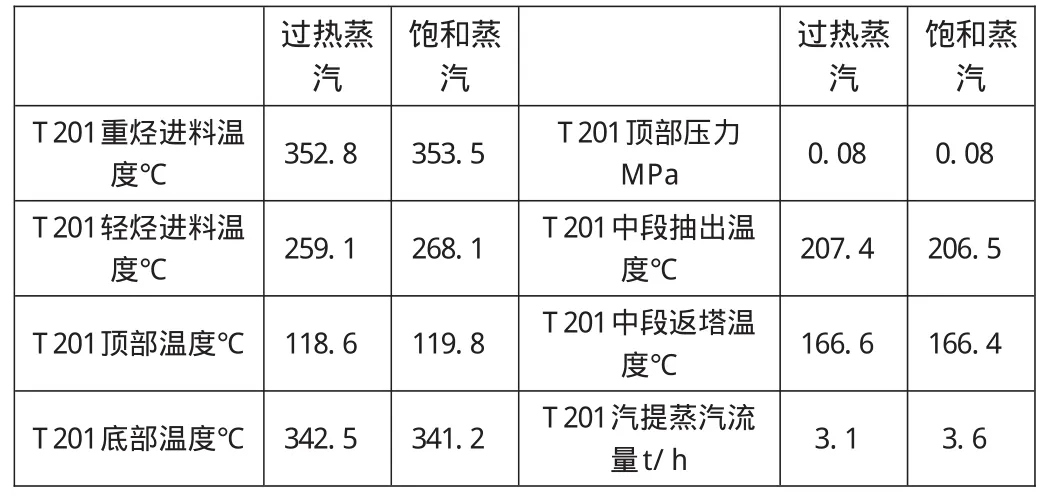

作为副产品的柴油性质对比如表6:

侧线抽出柴油的馏程基本一样,初馏点都是192.23℃,流量17.08t/h,硫含量0.091%和凝点-10℃,也是基本一样。

石脑油性质对比如下表7:

表6柴油性质对比表7石脑油性质对比柴油 饱和蒸汽过热蒸汽 石脑油 饱和蒸汽 过热蒸汽

馏程1% ℃192.2192.252.6552.65馏程30%℃233.02233.02108.98108.98馏程50%℃249.64249.65125.67125.67馏程70%℃265.66265.67138.46138.46馏程90%℃馏程100%℃流量kg/h含硫wt%凝点 ℃285.72285.72150.14150.14 316.79162.19162.19 17079.43℃℃℃℃℃℃℃175.00175.00 0.091403 -10.4348 316.79 17080.7 9 0.09140 5-馏程1%馏程10%馏程30%馏程50%馏程70%馏程90%馏程100%流量kg/h 3926.753926.84 10.4335含硫wt%0.180.18

两种条件下的石脑油硫含量和馏程基本一样,流量都约为3.927t/h,含硫0.18 wt%。

1.6模拟结果

通过模拟,只改变汽提蒸汽的温度,其他条件不变的条件下,分馏塔的性质基本保持稳定,每层塔盘的温度和流量基本一样。产品:石脑油、柴油、加氢常渣的性质基本不变。

2 生产试验

2.1装置分馏塔汽提蒸汽由过热蒸汽改用饱和蒸汽后的风险:

由于采用的饱和蒸汽是装置低温热利用的低低压汽包自产的饱和蒸汽,操作上若低低压汽包的液位失灵或者汽包的水汽分离结构失效导致大量的液态水随蒸汽进入到分馏塔的话,有可能造成分馏塔操作大幅波动,严重的可能造成塔底泵抽空。

基于以上的风险,采取以下措施:

a定期校验低低压汽包两个液位测量,确保灵活准确。

b饱和蒸汽的引出点处于管线顶部高处,减少管道冷凝水带入。

C监控汽提蒸汽的温度,若下降过快及时切出。

从长远考虑,在生产中,利用低低压蒸汽低温位蒸汽的时候应考虑增加一个换热器,利用200℃左右柴油或加氢常渣的余热进行过热,以减少饱和蒸汽冷凝水生成和汽包失灵的时候进行加热气化,避免液态水进入到分馏塔。

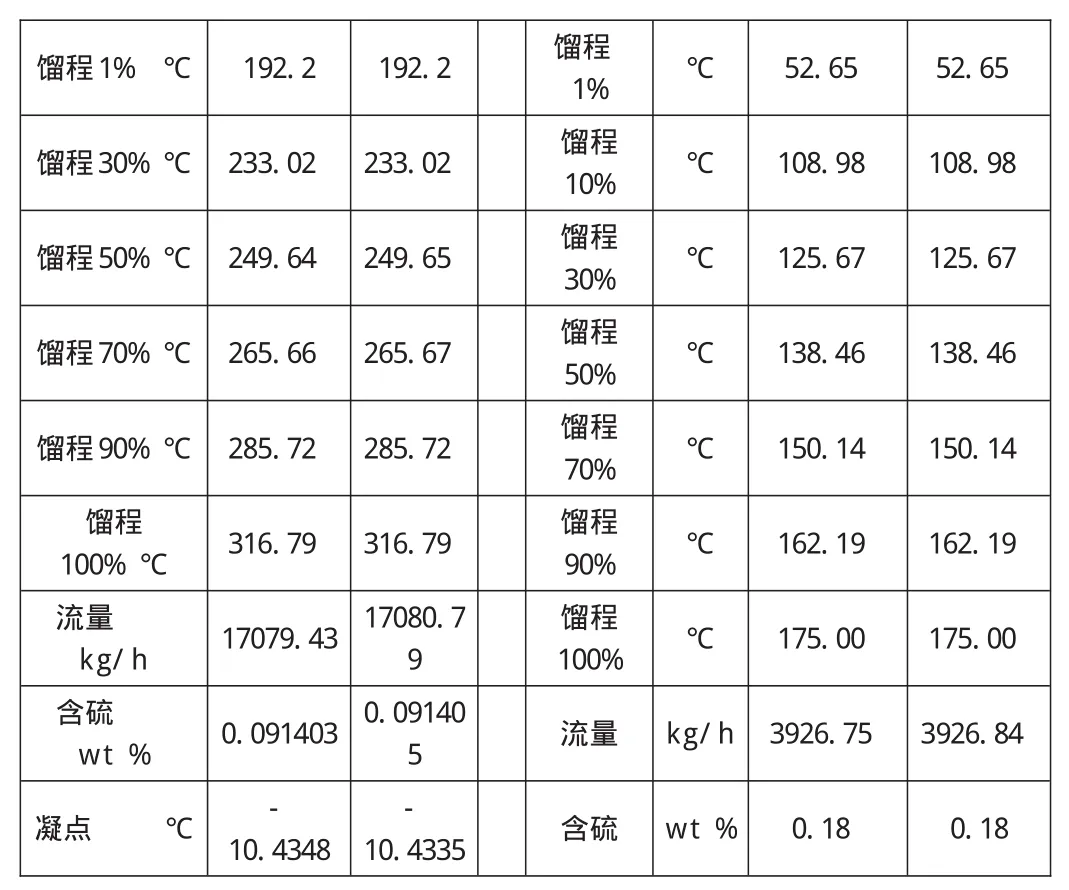

2.2实际生产中通过试验,将1.0MPa蒸汽替换为0.35MPa低低压饱和蒸汽,替换前后分馏塔的主要操作参数如下表8:

表8 汽提蒸汽调整前后的操作参数

通过上表可以知道,分馏塔的进料温度控制平稳,轻烃温度变化稍大,增加8℃,主要原因是装置的原料配比发生变化,渣油的配比增加了5%,轻油的收率减少,冷低分油流量减少导致的。分馏塔的顶温控制平稳,塔底温度降低了1.3℃,幅度不大。侧线抽出柴油性质如下:

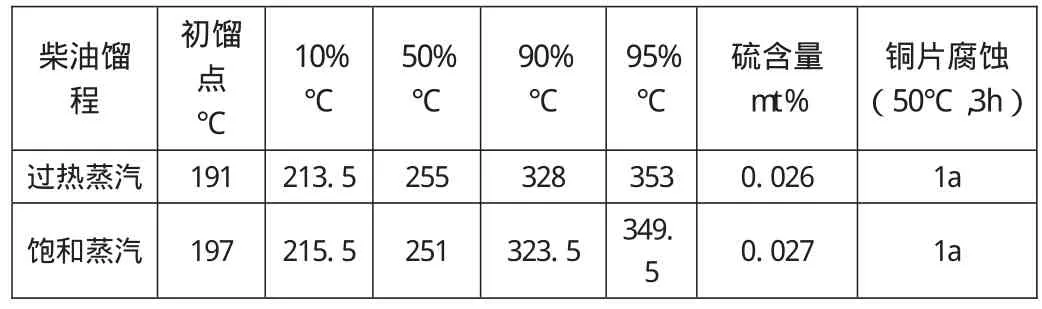

表9 汽提蒸汽调整前后柴油性质

侧线汽提塔的产品柴油的馏程基本都在工艺卡片控制范围内,饱和蒸汽条件下的柴油初馏点提高了6℃,原因是受原料配比和操作调整波动综合影响。柴油的硫含量0.026%,基本不受过热蒸汽调整为饱和蒸汽的影响,铜片腐蚀(50℃,3h)都为1a。

2.3效益

按装置运行8000小时考虑,利用低温位的0.35MPa饱和蒸汽替换高温位的过热蒸汽,可以替换出1.0MPa蒸汽3.3X8000= 2.64万吨。

3 结语

通过利用Petro-SIM软件对渣油加氢分馏塔采用过热蒸汽和饱和蒸汽作为汽提蒸汽进行模拟,采用饱和蒸汽对分馏塔的操作基本没有影响,但是出于饱和蒸汽带水风险考虑,利用低温位饱和蒸汽代替过热蒸汽时应增加一个过热换热器作为防范措施。

[1]郭昊豫,朱玉旭,加氢精制装置分馏塔模拟计算与分析[J].炼油技术与工程,2003,33(5):41-43.