ZrB2复合材料表面YAM涂层制备

2016-09-18李世斌宋杰光茹红英白小波

李世斌,宋杰光,茹红英,白小波

(1.九江学院机械与材料工程学院,江西 九江 332005;2.江西省材料表面再制造工程技术研究中心,江西 九江 332005;3.九江学院图书馆,江西 九江 332005)

ZrB2复合材料表面YAM涂层制备

李世斌1, 2,宋杰光1, 2,茹红英2, 3,白小波1, 2

(1.九江学院机械与材料工程学院,江西 九江 332005;2.江西省材料表面再制造工程技术研究中心,江西 九江 332005;3.九江学院图书馆,江西 九江 332005)

以硝酸铝和硝酸钇摩尔配比混合溶液为前躯体,采用共沉淀法及随后热处理在ZrB2复合材料表面制备YAM涂层。研究了基体材料表面处理状态、浸涂次数和煅烧温度对涂层结构的影响。借助X射线衍射仪和扫面电镜分析了涂层热处理后的物相、形貌和涂层与基体之间的结合情况。研究结构表明:经过1750 ℃真空煅烧,基体表面形成YAM涂层,涂层厚度随浸涂次数增加而增加,浸涂两次的涂层表面光滑程度最好,而经过粗化能够提高涂层与基体间良好结合。

二硼化锆;YAM;涂层;共沉淀

0 引 言

在超高温陶瓷中,二硼化锆(ZrB2)具有低理论密度、高熔点、高硬度和良好的导电导热性等优点。因此,二硼化锆陶瓷及其复合材料在航天航空领域中,作为超高音速飞行器中的热保护器件和超燃发动机引擎组件而被广泛研发和应用[1, 2]。由于ZrB2的强共价键结构和较低的自扩散能力,使得其在烧结过程中致密化变得困难,通常做法是添加体积含量低于10%的高熔点金属,如铌、钼和钨等,或者添加金属的硼化物、氧化物和玻璃相来改善烧结性能;研究者广泛关注的是通过添加A12O3-Y2O3(YAG,钇铝石榴石)体系烧结助剂来实现二硼化锆复合陶瓷的烧结和制备[3-5]。

为解决单相ZrB2在高温环境中的氧化问题,研究发现添加SiC、MoSi2、AlN等第二相能有效的提高其抗氧化性能,最终生成SiO2或Al2O3氧化层[6, 7]。方石英SiO2的熔点在1710 ℃左右,使其在ZrB2应用到近2000 ℃以上的环境时,由于SiO2的粘度降低加剧氧的扩散能力,导致抗氧化能力急剧下降[8]。尽管Al2O3有高达2050 ℃的熔点,但会由于热失配导致防护氧化层的开裂、脱落等原因同样降低基体材料的抗氧化能力。采用涂层的方法,不但可高效防护基体材料,且制备工艺相对简单、成本低,能够充分发挥基体、涂层材料各有的潜能。各种氧化物耐火材料,如氧化硅、氧化铝、氧化锆、氧化钇和莫来石等均可用来作为涂层材料[9, 10]。涂层的物理和化学相容性以及热匹配是选择的重要参考,对于添加A12O3-Y2O3二元体系助剂制备的ZrB2复合材料来说,YAM(Y4A12O9)与YAG不但属于同一体系,且具有最高的熔点达到1940 ℃,共沉淀法制备温度相对较低,且易控制前躯体溶液成分,获得涂层相对均匀。在本文工作中,在ZrB2复合材料表面用共沉淀法制备YAM涂层,研究对比了表面预处理、煅烧温度以及浸涂次数对涂层的影响,观察了涂层与基体的界面和结合情况,以期获得良好的提高抗氧化能力的涂层制备工艺。

1 实验方法

1.1 实验材料

实验用母材为ZrB2基复合材料,含15wt.%YAG烧结助剂,1700 ℃采用SPS热压工艺制备。比重约为5.0524 g/cm3,达到95%的相对密度。所得复合材料试样尺寸为Φ30×5,由于良好的导电性能,采用线切割成4 mm宽的条状试样,切割后的试样分成两组,一组进行表面喷砂粗化,另一组保持烧结后获得原始表面,作为下一步使用的基体材料。

1.2 涂层制备和处理

按照化学计量比Y3+与Al3+摩尔比为2 : 1,用去离子水配置一定体积的Y(NO3)3和Al(NO3)3溶液,将二者混合。把混合液与起催化作用的氨水以一定的滴定速率同时加入在一起,过程中保持不停地搅拌,调整二者滴定速率,保持新溶液的pH值在9左右。乳白色胶体溶液陈腐老化24 h后,将切割粗化和未粗化处理的两种条状试样,放入溶液中并旋转浸沾3-5 s,大气中放置间隔0.5 h后,进行第二次和第三次的浸沾。自然晾置12 h,进入烘箱110 ℃烘干。预处理过的所有试样在真空条件下,加热至1300 ℃保温1 h后,再升温至1750 ℃煅烧1 h。

1.3 涂层试样的观察和分析

为了获得涂层的物相,将上述浸沾用的溶胶干燥后,采用涂层试样相同的最终煅烧工艺处理获得粉体,用D8 Advance型X射线衍射仪(XRD)分析其物相组成。能谱检测涂层区域的成分,TESCAN VEGAII型扫面电子显微镜观察和分析了试样涂层表面形貌以及涂层厚度、界面结合情况。

2 结果与讨论

2.1 物相分析

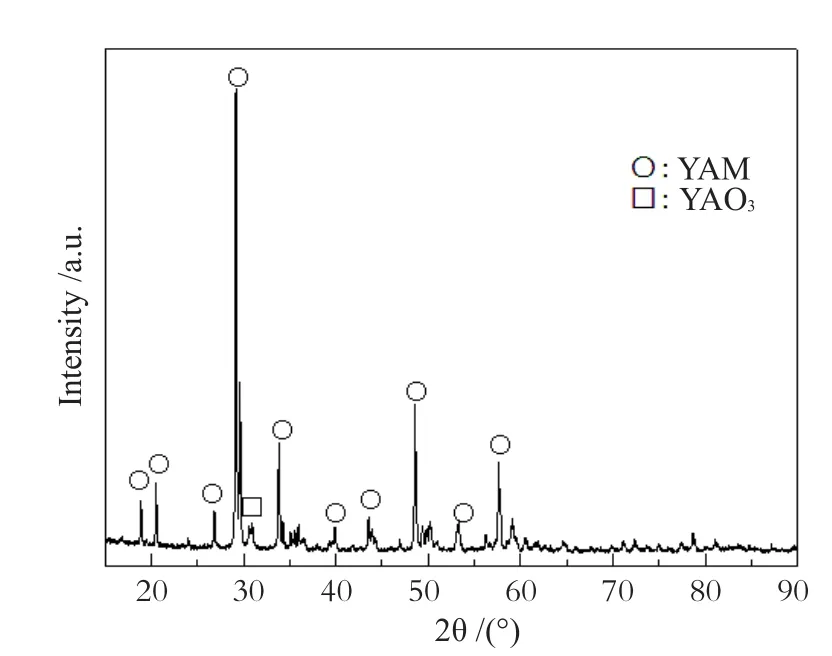

与试样涂层同样条件下经过煅烧的YAM粉体进行的物相衍射如图1所示。从图可看出,经过真空1750 ℃煅烧1 h后,试样浸沾的共沉淀前驱体近乎全部转化为YAM物相,衍射强峰出现在29.63o、34.85o和48.52o,只有微量的YAlO3相存在。采用共沉淀法制备YAG陶瓷粉体时,在1250 ℃真空处理就能形成[11],对于同体系的YAM来说采用高于1250 ℃的温度进行煅烧,更能促进YAM物相的合成。在本研究的前期工作中,共沉淀法工艺制备粉体,通过不同的煅烧温度实验,经过1600 ℃真空煅烧,已全部转化为单相YAM[12]。可以推断,经此煅烧工艺处理后,ZrB2基体上的YAM涂层已形成。同样从能谱检测结果来看,涂层区域主要成分为Y、Al和O三种,而且Y和Al的摩尔含量接近于YAM化学计量比,见图2所示。

图1 YAM粉体XRD图谱Fig.1 XRD of YAM powder

2.2 涂层形貌和微观结构

条状ZrB2复合材料试样经过表面粗化后,宏观上表现出与原始未处理试样表面有着不同的外观,粗化后表面呈金属光泽,而原始烧结试样表面呈暗灰色,但在微观上二者未表现出大的区别,图3为复合材料未涂层前的表面原始形貌,发现存在5-6%的开口孔隙,晶界变得较为光滑和圆润,孔隙形状由于烧结的作用变得较为规则,近似于圆形,尺寸大多为在5 μm以内。经过表面粗化试样通过1-3次浸涂处理和1750 ℃煅烧1 h后表面形貌如图4所示,ZrB2复合材料试样表面均呈现出YAM涂层致密,且无裂纹出现,试样表面原有的开口气孔完全被YAM涂层所覆盖。对比不同的浸沾次数,可看出经过两次浸沾的表面光滑程度最好,三次的次之,而浸沾一次的表面最为粗糙。这是由于一次浸沾后,试样表面的尽管被全覆盖,但涂层的薄厚不均匀所致,两次刚好弥补这个不足,三次则又出现了反复。YAM涂层表现出“山脉”状的形貌,从图5所示的局部放大图可清晰到看到,由于YAG和YAM属于同一体系均有具石榴石的立方结构,经过煅烧后其结构表现为以层状形式生长,这种现象和文献[11]中研究YAG烧结后的结构非常相似。

图2 涂层截面能谱检测结果Fig.2 The EDS detected result of the cross section of the coating

图3 ZrB2复合材料试样未涂层原始表面形貌Fig.3 SEM of uncoated ZrB2sample surface

图4 表面YAM涂层形貌(a)一次;(b)两次;(c)三次Fig.4 Morphology of ZrB2coated with YAM∶(a)dipped once;(b)dipped twice;(c)dipped three times

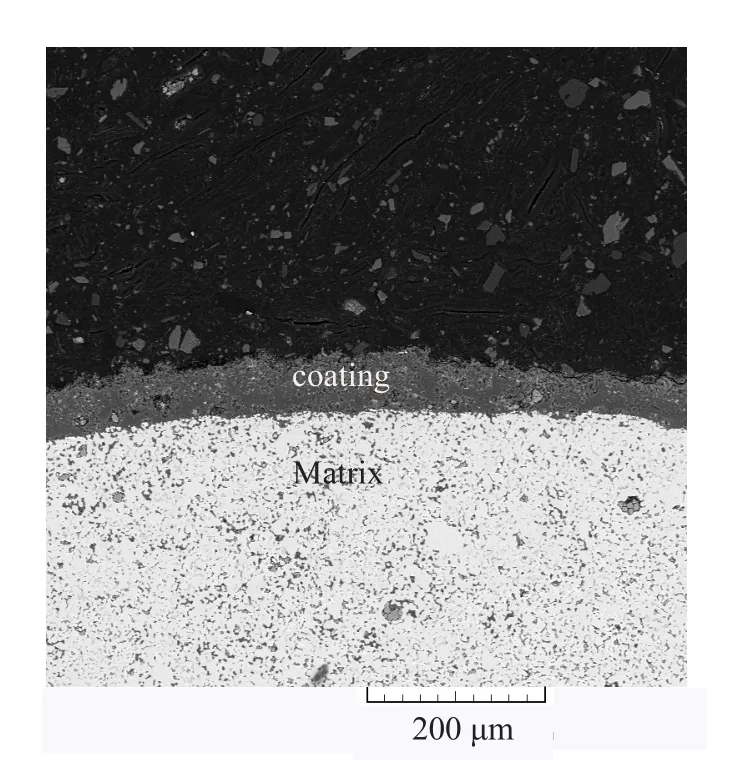

试样未经过粗化一组的涂层横截面如图6所示,涂层和基体组织有着明显的不同,涂层组织细小且结构致密,连续地覆盖在基体之上,厚度约为4-10 μm,涂层和基体之间存在一定程度的分离。由于基体材料经过SPS热压工艺烧结之后的试样表面变得较为光滑和平整,在浸沾时溶胶的附着力较差,不能渗入次表层,几次浸沾厚度也变化不大,导致涂层较薄;同时由于涂层与基体的接触面积相对减少,导致在煅烧过程中,未能形成良好的结合界面。在制备观察试样过程中,可能因涂层与基体间的结合力弱,在镶嵌料收缩时而导致的二者的分离。经过喷砂粗化处理另一组试样涂层界面如图7所示,从其中的低倍图可看到图层的厚度非常均匀,涂层和基体呈现不同的颜色,基体呈白色,涂层表现为暗灰色,而且界面清晰。粗化处理能够使试样表面变得粗糙,增大涂层的结合面积,同时在试样表面形成一定深度贯通的孔隙,从而可使涂层与基体的结合产生一个梯度结构,有利于涂层与基体之间的有效附着,见图8所示。同时,随着浸沾次数的增加,涂层厚度也随之增大,涂层厚度变化范围为50-105 μm之间。

图5 涂层层状生长结构Fig.5 The coating layer growth

图6 未粗化试样涂层横截面Fig.6 The cross section of the original coating surface

图7 粗化试样涂层形貌Fig.7 The coating morphology of the coarsened sample

3 结 论

(1)通过共沉淀法和在真空条件下,加热至1300 ℃保温1 h后,再升温至1750 ℃煅烧1 h,ZrB2复合材料试样表面形成YAM物相的涂层。

(2)表面喷砂粗化处理有利于形成良好涂层结合界面,涂层致密且无裂纹。随着浸沾次数增加,涂层厚度也随之增大,涂层表面形貌表现为2次浸沾最为光滑,涂层厚度在50-105 μm之间,并具有层状生长的结构特点。

[1] 宋杰光, 罗红梅, 杜大明, 等.二硼化锆陶瓷材料的研究及展望[J].材料导报, 2009, 28(3): 43-46.SONG J G, LUO H M, DU D M, et al.Materials Review, 2009, 28(3): 43-46.

[2]MONTEVERDE F, BELLOSI A, SCATTEIA L.Processing and properties of ultra-high-temperature ceramics for space applications [J].Materials Science and Engineering A, 2008, 485(1-2): 415-421.

[3]LI C S, ZHANG Y J, GONG H Y.Preparation, microstructure and properties of yttrium aluminium garnet fibers prepared by sol-gel method [J].Materials Chemistry and Physics, 2009, 113:31-35.

[4]魏红康, 邓翔宇, 汪长安, 等.反应热压烧结制备SiC/ZrB2复相陶瓷及其性能表征[J].人工晶体学报, 2014, 3: 550-554.WEI H K, DENG X Y, WANG C A, et al.Journal of Synthetic Crystal, 2014, 3: 550-554.

[5]ANG C, SEEBER A, WANG K, et al.Modification of ZrB2powders by a sol-gel ZrC precursor: A new approach for ultra high temperature ceramic composites [J].Journal of Asian Ceramic Societies, 2013, 1: 77-85

[6]魏红康, 赵 林, 汪长安, 等.反应热压烧结制备SiC/ZrB2复合陶瓷的高温抗氧化性能研究[J].陶瓷学报, 2014, 6: 577-580.WEI H K, ZHAO L, WANG C A, et al.Journal of Ceramics, 2014, 6: 577-580.

[7]LI D J, TAN M, LIU G Q, et al.Preparation and characterization of ZrB2/AlN multilayers by N+beam assisted deposition [J].Surface and Coatings Technology, 2011, 205: 3791-3797.

[8]WANG Fuyuan, CHENG Laifei, XIE Yanan, et al.Effects ofSiC shape and oxidation on the infrared emissivity properties of ZrB2-SiC ceramics [J].Journal of Alloys and Compounds, 2015, 625(15): 1-7.

[9]LI Shibin, LU Zhenlin, GAO Jiqiang, et al.A study on the cycling oxidation behaviour of mullite-coated silicon carbide [J].Materials Chemistry and Physics, 2003, 78: 655-659.

[10]ZHANG Ning, CAI Qingkui, RU Hongqiang, et al.Coating of SiC powder with nano YAG phase [J].Journal of Rare Earths, 2005, 3: 299-303

[11]SONG J G, WANG F, XU M H, et al.Effect of adding phase on the properties of ZrB2based ultra-high-temperature [J].Key Engineering Materials, 2012, 512-515: 735-738.

[12]LI S B, SONG J G, RU H Y.Preparation and properties of in situ formed YAG bonded porous SiC ceramics [J].Key Engineering Materials, 2014, 602-603: 403-406.

date: 2015- 11-27.Revised date: 2016-03-10.

Preparation of YAM Coating on the ZrB2Composites

LΙ Shibin1,2,SONG Jieguang1,2,RU Hongying2,3,BAΙ Xiaobo1,2

(1.School of Mechanical and Materials Engineering,Jiujiang University,Jiujiang 332005,Jiangxi,China;2.Engineering &Technology Research Center of Materials Surface Remanufacturing of Jiangxi Province,Jiujiang University,Jiujiang 332005,Jiangxi,China;3.Library,Jiujiang University,Jiujiang 332005,Jiangxi,China)

The YAM coatings on the ZrB2composite surface were prepared by co-precipitation routine with Al(NO3)3and Y(NO3)3solutions as precursors.The effect of matrix surface treating conditions,dipping times and calcination temperature was investigated.Phase composition,coating morphology and interface between matrix and coating were analyzed by XRD and SEM.The results indicated that the YAM coating was formed after calcining at 1750 ℃ in vacuum.The thickness of the coating was increased with the dipping times,the coating morphology was the best after twice dipping,and the coarsening of the matrix surface was benefcial for improving the adhesion between matrix and coating.

ZrB2;YAM;coating;co-precipitation routine

TQ174.75

A

1000-2278(2016)04-0361-05

10.13957/j.cnki.tcxb.2016.04.007

2015-11-27。

2016-03-10。

江西省教育厅落地计划项目(KJLD12096);江西省教育厅科技项目(GJJ09342)。

通信联系人:李世斌(1965-),男,博士,教授。

Correspondent author:LI Shibin(1965-),male,Ph.D.,Professor.

E-mail:lischben@163.com