干作业钻孔灌注桩在大型储油罐中的应用研究

2016-09-16陈宝军

时 磊,陈宝军

(1.中国石油集团工程设计有限责任公司北京分公司,北京100085;2.北京岩土工程勘察院,北京100083)

干作业钻孔灌注桩在大型储油罐中的应用研究

时磊*1,陈宝军2

(1.中国石油集团工程设计有限责任公司北京分公司,北京100085;2.北京岩土工程勘察院,北京100083)

某国家石油储备基地工程储油罐采用钻孔灌注桩进行地基处理,分别对G-11020号储油罐的灌注桩进行单桩载荷试验、高应变试验及低应变试验,试验结果表明,钻孔灌注桩满足设计单桩承载力特征值、单桩极限承载力及桩身完整性要求。

储油罐;钻孔灌注桩;高应变试验;低应变试验

1 概述

建立石油储备是应对突发事件、防范石油供给风险、保障国家能源安全的重要手段。石油储备有多种方式,其中大型储油罐是一种重要手段。大型储油罐体积、重量大,对地基要求高。在储油罐工程的建设过程中,如果地基处理不当,会引起基础不均匀沉降,从而造成储油罐的正常的使用甚至会危及储油罐的安全。

钻孔灌注桩是按成桩方法分类而定义的一种桩型。灌注桩系是指在工程现场通过机械钻孔、钢管挤土或人力挖掘等手段在地基土中形成桩孔,并在其内放置钢筋笼、灌注混凝土而做成的桩,基于其承载力高、群桩效应小、施工简单、对环境和周边建筑物危害小等的特点,钻孔灌注桩[1]在地基处理中得到了广泛的应用。

本文以某储油罐工程为例,采用现场试验的手段,验证钻孔灌注桩对储油罐工程地基处理效果,以期对类似工程的地基处理提供一定的参考。

2 工程概况

某国家石油储备基地位于兰州市永登县秦川镇六墩子村东2.5km处,高程大致在2065~2090m之间。工程建设规模为30台单罐容积为10×104m3的双盘式浮顶原油储罐。单个储灌直径∅80m,高度21.8m,充水后总重103300t,单位荷重25t/m2。

工程区自上而下主要地层特征如下:

①填土:主要由粉土组成,经压实,该层压实不均,稍湿—干燥,多为松散,一般厚度为0.3~12.3m。

②黄土:风积成因,部分地段夹有层厚100~200mm不等的钙质胶结硬块层,一般厚度0.50~15.40m。

②1黄土状粉土:冲洪积成因,部分地段夹有粉、细砂透镜体以及角砾层,该层厚度0.30~11.70m。

③黄土:冲洪积成因为主,中密为主,稍湿,具水平层理,土质不均,普遍夹有钙质胶结层。该层分布不连续、大部分地段缺失,层厚0.30~4.30m。

④砂砾岩:系第三系半成岩,强风化,该层硬度变化较大。厚度0.30~10.00m。

④1砂质泥岩:半成岩,强风化。

④2砂砾岩:中等风化,成岩较好。

⑤千枚岩:强风化,一般厚度0.20~7.00m。

⑥千枚岩:中等风化,部分地段为片岩及板岩,最大厚度为25.70m。

⑦千枚岩:微风化,局部片岩及板岩,夹有石英岩脉。揭露最大厚度8.30m。

3 试验方法

选取具有代表性的G-11020号储油罐基础钻孔灌注桩为试验对象,G-11020号储油罐采用机械成孔灌注桩基础形式,共布设机械成孔灌注桩653根,钻孔灌注桩设计参数为:桩径∅800mm,桩间距2850m,桩身混凝土设计强度C30,正方形布设,桩端全截面至少进入中等风化砂岩内0.8~1.2m,设计要求机械成孔灌注桩单桩承载力特征值2150kN。

3.1单桩载荷试验

单桩载荷试验采用堆载反力装置,一台500t液压千斤顶加载,荷载通过压力传感器测量,测试仪自动记录;桩顶沉降观测通过对称布置于刚性承压板的4个位移传感器测量,测试仪自动记录沉降,所有位移传感器用磁性表座固定于基准梁上,基准梁安装在独立的基准桩上。如图1所示。

根据《建筑基桩检测技术规范》(JGJ106-2003)[2]及《建筑地基基础工程施工质量验收规范》(GB50202-2002)[3],单桩竖向抗压极限承载力可按下列方法综合分析确定:

图1 单桩载荷试验原理图

(1)根据沉降随荷载的变化特征确定极限承载力:对于陡降型Q-s曲线,取Q-s曲线发生明显陡降的起始点对应的荷载值。

(2)根据沉降量确定极限承载力:对于缓变型Q-s曲线取s=40mm对应的荷载,对于大直径桩可取s= 0.05D(D为桩端直径)所对应的荷载值。

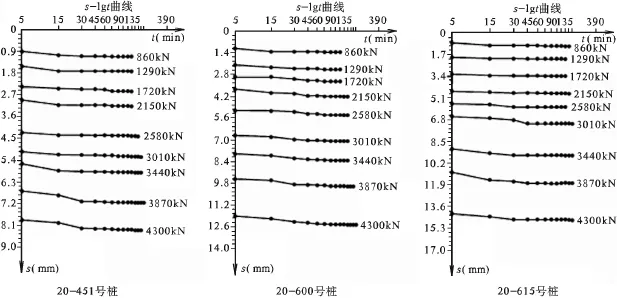

(3)根据沉降随时间的变化特征确定极限承载力,取s-lgt曲线尾部出现明显向下弯曲的前一级荷载值。

(4)某级荷载作用下,桩顶沉降量大于前一级荷载作用下沉降量的2倍,且经24h尚未达到相对稳定标准时,取前一级荷载值。

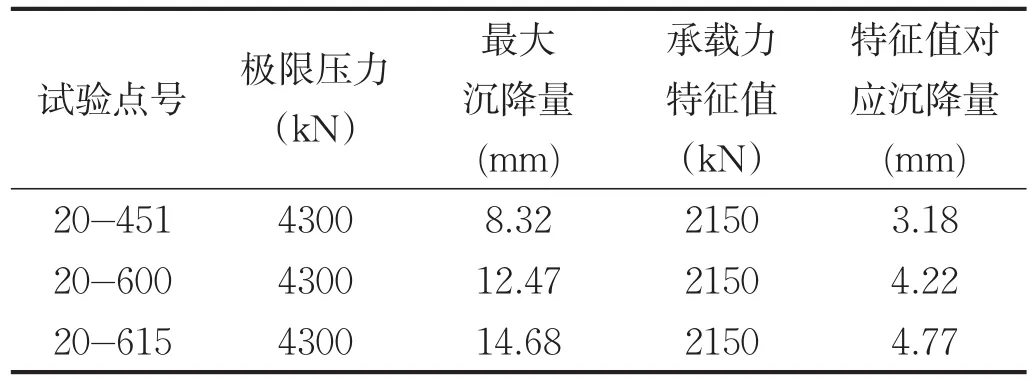

通过对G-11020号储油罐的3根钻孔灌注桩进行载荷试验,所得结果统计如表1所示。

表1 单桩载荷试验结果统计表

根据表1统计结果,以及结合Q-s(图2)及s-lgt(图3)曲线可以看出:当单桩加荷至预期最大荷载4300kN时,稳定后桩顶累计沉降为8.32~14.68mm,Q-s曲线呈缓变型,s-lgt曲线呈平缓状变化趋势。依据《建筑基桩检测技术规范》的规定,单桩承载力特征值取最大加荷值的一半,即单桩承载力特征值为2150kN。

图2 单桩载荷试验Q-s曲线

3.2高应变试验

基桩高应变试验即在桩身顶部用重锤进行竖向激振,使桩在土中产生足够的相对位移,通过对称安装于桩身侧表面的应变测量传感器(力传感器)和加速度传感器,得到力信号和加速度信号,用基桩动测仪信号和加速度信号进行采集、储存。然后利用桩土体系有关参数运用波动理论及相关模型通过高应变拟合分析软件进行拟合分析,计算出基桩的侧摩阻力和桩端阻力,进而得出单桩竖向承载力。

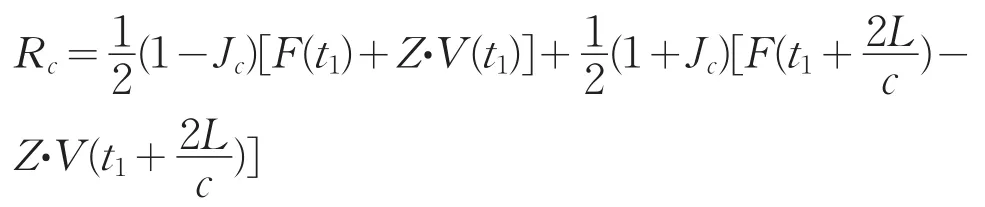

在分析及推定单桩竖向极限承载力时,做如下假定:①桩为一维弹性杆件,其介质均匀、连续;②试验时,动阻力全部集中在桩端,且动阻力与桩端速度成正比,即Rd=JcZV(toe,t),其中Jc和Z为常数;③试验过程中,桩侧土为理想刚塑性体,各部分极好限静阻力与变形无关,为定值。

根据以上假定,通过一系列的力学公式推导出极限承载力:

图3 单桩载荷试验s-lgt曲线

通过对G-11020号储油罐的37根钻孔灌注桩进行高应变试验,根据高应变拟合分析,计算出基桩的侧摩阻力和桩端阻力,进而得出单桩竖向极限承载力为4965~6044kN,其极限承载力大于4300kN的标准值。

3.3低应变试验

对基桩进行低应变试验的目的是检验桩身的完整性,其原理为:在桩身顶部进行竖向激振,弹性波沿着桩身向下传播,当桩身存在明显波阻抗差异的界面(如桩底、断桩和严重离析的部位)或桩身截面积变化(如缩径或者扩径)部位,将产生反射波。经接收放大、滤波和数据处理,可识别来自桩身不同部位的反射信息,据此计算桩身波速,以判断桩身完整性。

依据《建筑基桩检测技术规范》,桩身完整性评价分为4种情况,见表2、表3。

表2 桩身完整性分类表

表3 桩身完整性分类表

通过对G-11020号储油罐的131根钻孔灌注桩进行低应变试验,根据实测波形的时域信号特征分析,所试验的131根桩中,有115根为Ⅰ类桩(桩身完整),有16根为Ⅱ类桩(桩身基本完整),Ⅰ类桩所占测桩的87.79%,Ⅱ类桩占所测桩的12.21%,桩身完整性评为合格。

4 结论

(1)根据本次所选3个点的单桩载荷试验结果统计,G-11020号储油罐单桩承载力特征值大于2150kN,满足设计要求。

(2)根据本次所选37根桩的高应变结果统计,G-11020号储油罐单桩极限承载力大于4300kN,满足设计要求。

(3)G-11020号储油罐采用低应变检测基桩131根,占该罐基桩总数的20%,根据低应变检测对桩身完整性类别判定结果,低应变试验的131根桩在桩身完整性方面合格,满足设计要求。

[1]中华人民共和国住房和城乡建设部.JGJ94-2008建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.

[2]中华人民共和国建设部.JGJ106-2003建筑基桩检测技术规范[S].北京:中国建筑工业出版社,2003.

[3]中华人民共和国建设部.GB50202-2002建筑地基基础工程施工质量验收规范[S].北京:中国计划出版社,2002.

Application and Study ofAuger-Drilled Piles in a Dry Conditions for a Large Oil Tank Project

SHI Lei1,CHEN Bao-jun2

(1.Beijing Branch of China Petroleum Engineering Co.,Ltd.,Beijing 100085,China;2.Beijing Geotechnical Engineering Survey Institute,Beijing 100083,China)

Bored piles are used in oil tank foundation treatment in a certain national petroleum reserve base project.Single pile loading test,high strain dynamic test and low strain test of bored piles of G-11020 oil tank are processed respectively,the test results indicate that the bored piles can completely meet the design requirements for single pile loading capability characteristic values,ultimate bearing capacity of single pile and pile integrity.

Oil tank;bored piles;high strain dynamic test;low strain test

·石油与钻掘工程·

TU753

A

1004-5716(2016)06-0005-04

2015-06-10

2015-06-10

时磊(1981-),男(汉族),河南周口人,工程师,现从事岩土工程设计、施工方面的工作。