桥上CRTS II型板式轨道裂缝及钢筋锈蚀时变规律

2016-09-16郭建光元强曾志平

郭建光,元强,曾志平

(1.沪昆铁路客运专线 江西有限责任公司,江西 南昌 33000;2.中南大学 土木工程学院,湖南 长沙 410075)

桥上CRTS II型板式轨道裂缝及钢筋锈蚀时变规律

郭建光1,元强2,曾志平2

(1.沪昆铁路客运专线 江西有限责任公司,江西 南昌 33000;2.中南大学 土木工程学院,湖南 长沙 410075)

建立一套长期监测系统,监测桥上CRTS II型板式无砟轨道温度场、典型裂缝及钢筋锈蚀速率的时变规律。研究结果表明:轨道板和底座板的缝宽日变化幅度分别为0.2 mm和0.1 mm,缝宽均随温度的降低呈规律性增长,底座板缝宽变化幅度明显低于轨道板,这与无砟轨道温度场分布情况一致。2 a的钢筋锈蚀速率的监测数据表明,虽然内部钢筋锈蚀速率较低,但表现出一定增长规律,若不及时进行修补,难以保证无砟轨道达到其设计寿命。

CRTS II 型板式无砟轨道;裂缝;耐久性;锈蚀

CRTS II型板式无砟轨道是我国铺设里程最长的无砟轨道,应用在京沪、京石武、杭长等高速铁路客运专线中,总里程超过4 000 km。经过“十二五”的大规模建设,现阶段我国高速铁路已经由大规模建造进入长期安全稳定运营阶段,如何科学维护庞大规模的高速铁路运营线路,使高速铁路长期保持高安全、高稳定、高可靠的运营品质,是我国现阶段面临的重大课题[1]。CRTS II型板式无砟轨道是纵向连续的3层叠合结构,温度荷载作用下桥上无砟轨道的梁轨间相互作用更为明显,受力也更为复杂,其耐久性问题较路基及隧道段的无砟轨道更为突出[2-3];另外,我国高速铁路线路具有桥梁比重高的特点,因此,研究桥上CRTS II型板式无砟轨道的性能及其演变意义重大。对已开通客专的CRTS II型板式无砟轨道现场调研表明,虽然无砟轨道总体质量平稳,但仍存在一定的耐久性问题,其中混凝土普遍开裂是主要问题之一[4-8],裂缝主要分布于底座板,轨道板及其界面,文献[8]表明轨道板裂缝深度为20~30 mm,宽度为0.1~0.2 mm,但作者对裂缝的调研表明,宽度及深度范围均大于此值,且裂缝宽度还表现出一定的温度依赖性。一方面,无砟轨道混凝土开裂影响结构的静动态力学性能[4-6];另一方面,无砟轨道作为钢筋混凝土结构,混凝土保护层起保护钢筋的作用,如保护层混凝土开裂,将导致有害介质易渗入混凝土内部,而引发钢筋锈蚀,大大影响无砟轨道钢筋混凝土的服役寿命[9-10]。混凝土钢筋锈蚀速率的监测及判断标准虽然仍具有较大争议,但通过腐蚀电流来判断钢筋的腐蚀速率及水平已基本成为共识[11-12]。对无砟轨道裂缝分布及其时变规律把握不足,以及裂缝对混凝土内部钢筋锈蚀的影响规律的认识不清,在一定程度上阻碍了CRTS II型板式无砟轨道养护维修制度的制定以及耐久性预测。通过在CRTS II型板式无砟轨道现场安装监测系统,长期监测无砟轨道的温度场、典型裂缝的时变规律及裂缝处钢筋锈蚀速率等关键参数,为CRTS II型板式无砟轨道养护维修制度的制定以及耐久性预测提供参考。

1 试验

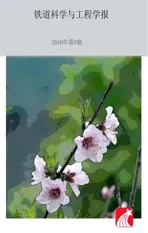

选取具有典型特征的某客专某特大桥的无砟轨道作为研究对象,该桥全长2 457.31 m,该桥结构形式为1-24 m+18-32 m+3-24 m+4-32 m+2-24 m+26-32 m+3-32 m简支箱梁+(70+125+70) m连续梁+11-32 m简支箱梁,在无砟轨道不同施工阶段的典型部位安装各类传感器。具体包括在底座板浇筑阶段埋入温度传感器;在轨道板宽接缝混凝土浇筑阶段埋入温度传感器和钢筋锈蚀传感器,由于钢筋锈蚀采集数据存在较大的离散性,因此在每个宽接缝裂缝处选择4根连接钢筋分别安装钢筋锈蚀传感器;轨道板张拉纵连后在底座板和轨道板的典型裂缝处安装裂缝宽度计,在安装无砟轨道裂缝宽度计前采用光学显微裂缝仪观察裂缝宽度作为裂缝宽度初始值,现场设备安装如图1所示。由于混凝土裂缝较为普遍,采用光学显微裂缝仪测量了某典型区段无砟轨道的裂缝分布情况。

无砟轨道监测系统主要由传感器部分(钢筋锈蚀传感器、裂缝宽度传感器、温度传感器)、监测数据采集模块、数据采集存储公共计算机、远程观测控制计算机组成,如图1(h)所示。每个传感器对应采集模块的采集通道保证了各个传感器进行数据采集的独立性,提高系统的可靠性。远程计算机可以通过GPRS 网络与数据采集存储公共计算机进行通讯,登陆公共计算机,进行监测数据的采集传输,降低了长期监测数据采集的难度,避免因人员无法现场采集造成数据丢失的现象。

2 试验结果与讨论

2.1无砟轨道裂缝

2.1.1裂缝分布情况

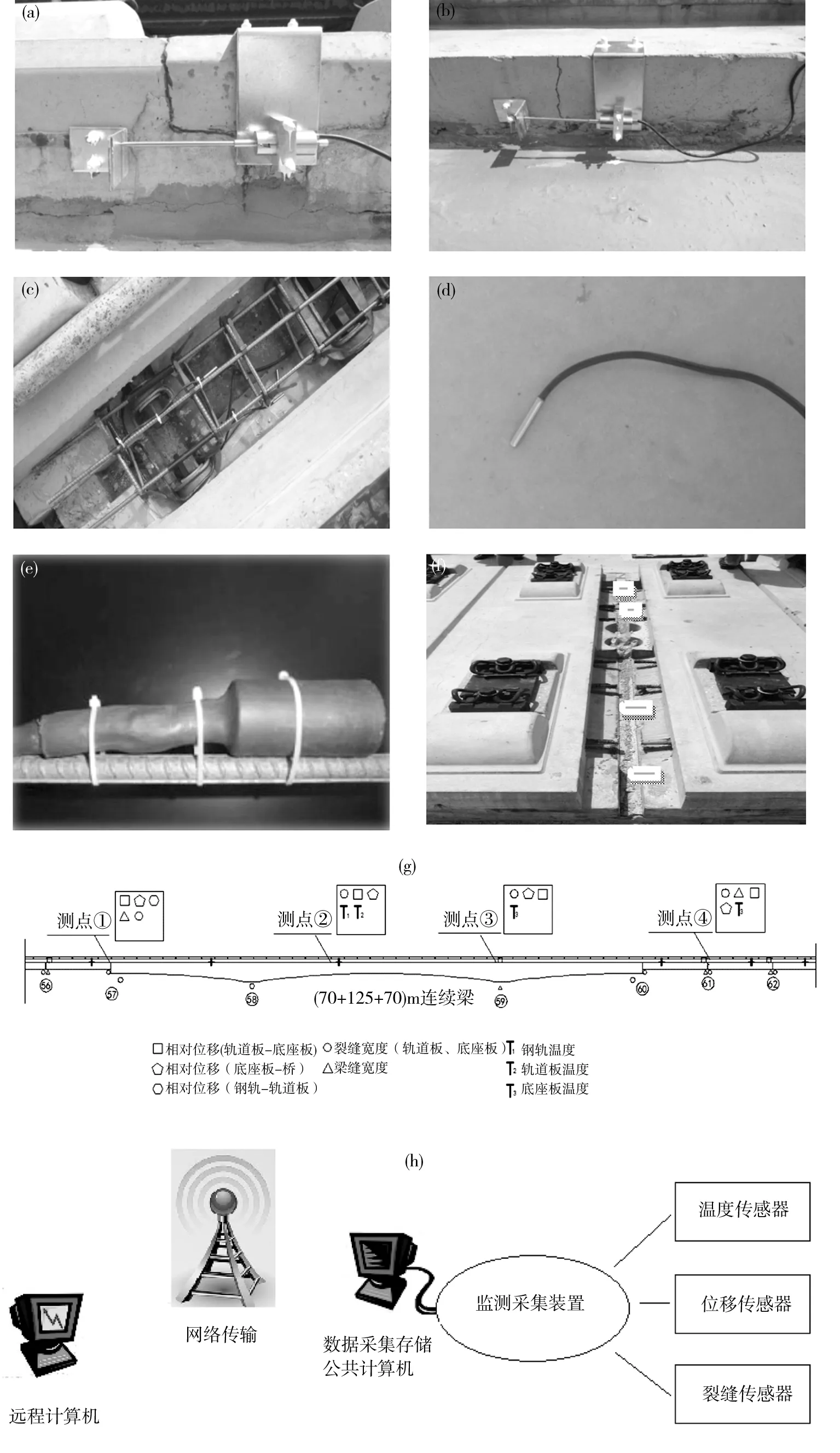

在温度为20~25 ℃范围内采用光学裂缝观测仪调查了某段无砟轨道的裂缝分布情况。调查结果表明:轨道板的裂缝主要集中在板间宽接缝位置,裂缝宽度在0.17~0.80 mm范围内变化,且裂缝大部分为贯通裂缝。另外,少量V型槽也存在微细裂缝。与轨道板相比,底座板裂缝宽度较小,在0.07~0.20 mm范围内变化。底座板后浇带位置的裂缝较为明显,且裂缝深度较大。不同于轨道板,底座板裂缝间距无明显规律。最大裂缝间距为3.67 m,最小为0.08 m,调查范围内裂缝平均间距为0.99 m,底座板裂缝分布规律如表1所示。裂缝间距在0.5~1.0 m范围内最多,占裂缝总量的43.30%,1.0~1.5 m范围内其次,再次是小于0.5 m,而裂缝间距大于3 m的情况仅占调查总量的1.14%。

(a)轨道板裂缝监测;(b)底座板裂缝监测;(c)安装温度传感器; (d)温度传感器(e)钢筋锈蚀传感器;(f)钢筋锈蚀传感器埋设位置;(g)测点布置图;(h)监测系统示意图图1 无砟轨道监测设备安装Fig.1 Monitoring setup for ballastless slab track

裂缝间距范围/m数量所占比例/%0.0~0.55415.380.5~1.015243.301.0~1.510128.771.5~2.0277.692.0~2.592.562.5~3.041.143.0~3.520.573.5~4.020.57

2.1.2轨道板裂缝时变规律

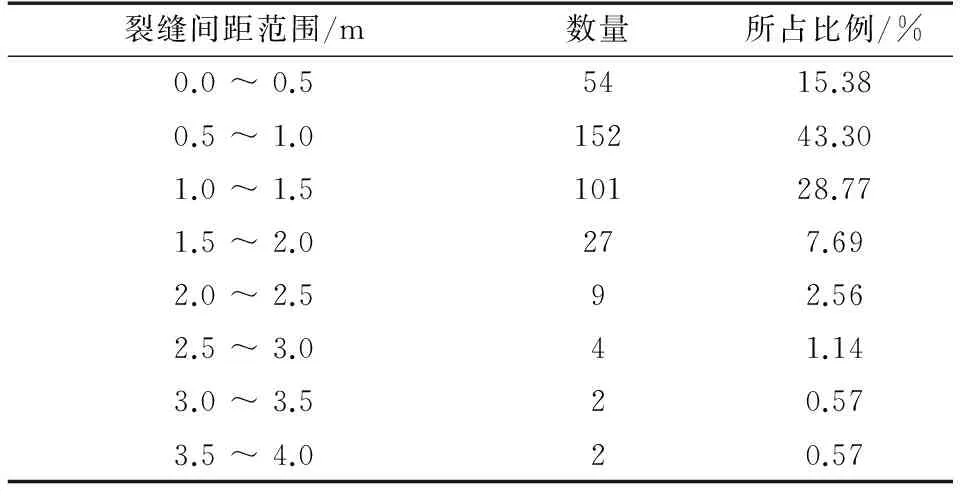

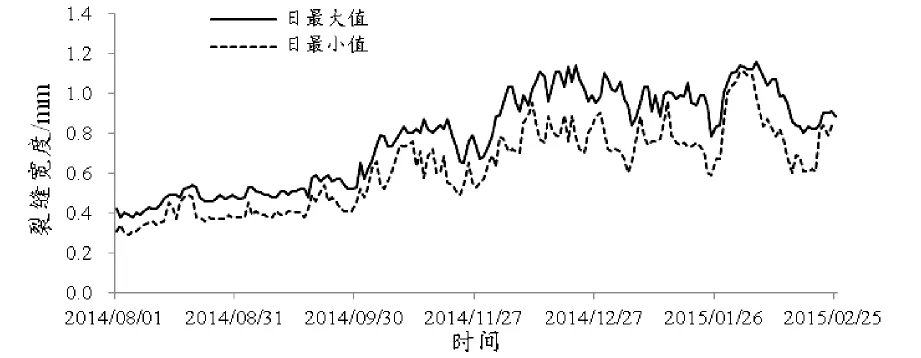

图2是2014-08-01~2015-02-28间(经历夏冬季)轨道板裂缝监测数据。监测时间范围内,裂缝最大宽度为1.16 mm,出现于2015-02-05;最小宽度为0.29 mm,出现于2014-08-04;裂缝宽度累计变化宽度为0.87 mm。由图中裂缝宽度曲线变化可以看出,在轨道板日温度周期性变化的影响下,裂缝宽度以24 h为周期呈现不间断的张合,同时裂缝也在这种往复式的张合过程中随温度的降低而变宽。

图2 轨道板裂缝随时间变化规律Fig.2 Evolution of crack width of slab with time

图3是该时间段内轨道板裂缝日最大/最小宽度变化曲线。可以看出,裂缝在8月~9月间,轨道板裂缝宽度变化相对平稳,日变化量在0.1 mm左右;10~11月间,轨道板裂缝宽度不断增长,裂缝宽度日变化幅度增大;12月~2月这段时期,受到环境低温和裂缝在不断张合过程中劣化加剧的双重影响,轨道板裂缝宽度维持在0.9~1 mm左右,且日变化幅度较初期明显增大,日变化量在0.2 mm以上。

表2是2014年8月~2015年2月轨道板裂缝宽度月均值,从中可以看出,裂缝宽度明显随季节温度的降低而呈现变宽的趋势,裂缝宽度变化幅度均在100%以上。

图3 轨道板裂缝最值Fig.3 Maximum and minimum crack width of slab

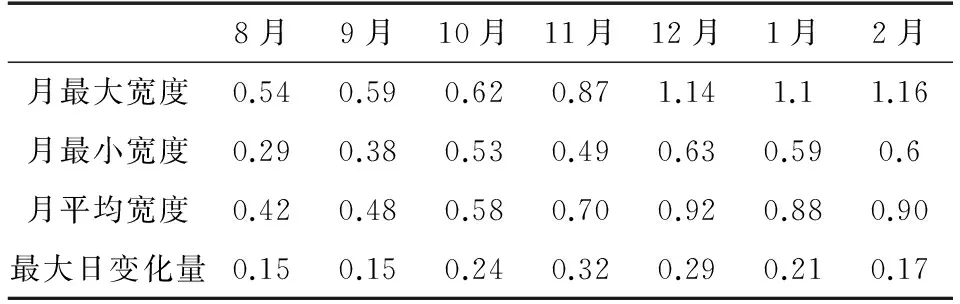

8月9月10月11月12月1月2月月最大宽度0.540.590.620.871.141.11.16月最小宽度0.290.380.530.490.630.590.6月平均宽度0.420.480.580.700.920.880.90最大日变化量0.150.150.240.320.290.210.17

2.1.3底座板裂缝宽度

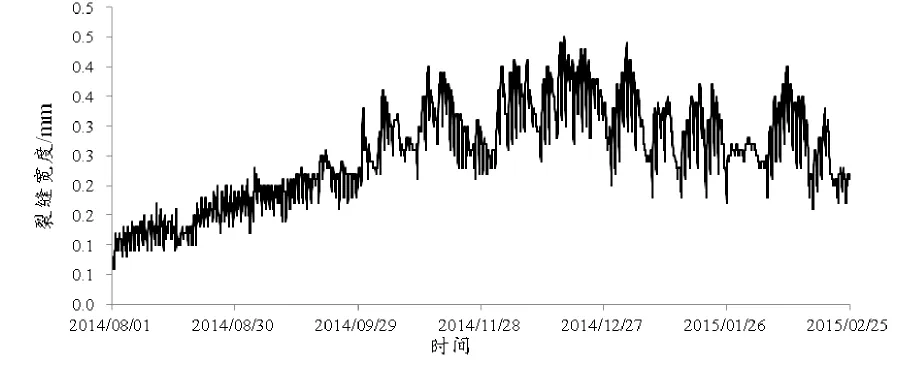

图4是2014-08-01~2015-02-28间底座板裂缝宽度随时间变化曲线。

图4 底座板裂缝宽度随时间变化规律Fig.4 Evolution of crack width of baseplate with time

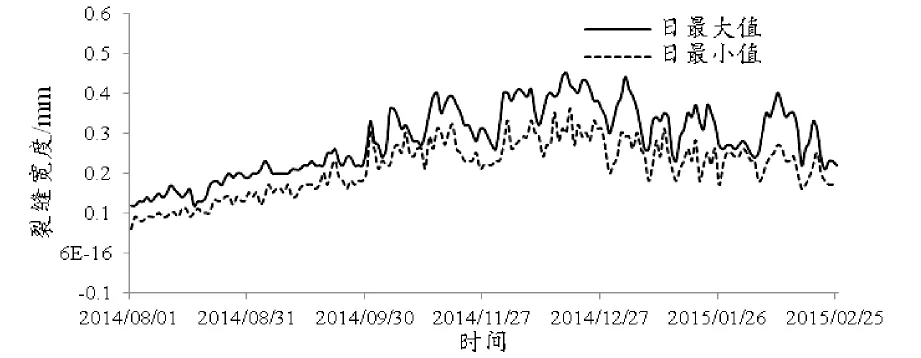

图5是该时间段底座板裂缝日最大/最小宽度变化曲线。可以看出,裂缝在8月~9月间,底座板裂缝宽度变化相对平稳,裂缝宽度日变化量在0.02-0.04 mm间波动;10~11月间,底座板裂缝宽度不断增长,裂缝宽度日变化幅度增大;12月~2月这段时期,受到环境低温和裂缝在不断张合过程中劣化加剧的双重影响,底座板裂缝宽度维持在0.3 mm以上,且日变化幅度较初期明显增大,日变化量多在0.1 mm以上。

图5 底座板裂缝日最值Fig.5 Maximum and minimum crack width of base

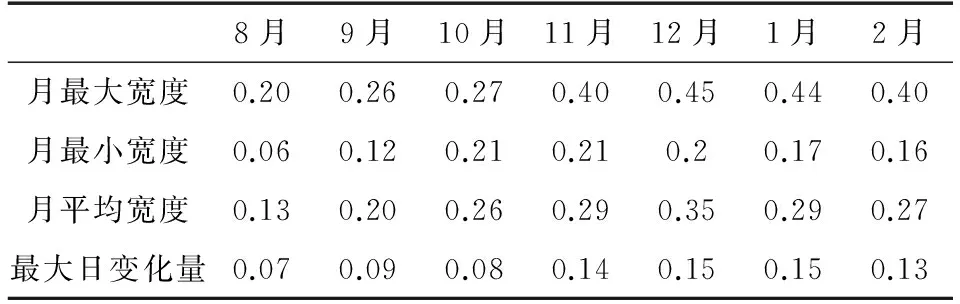

表3是该时间段内底座板裂缝的月均宽度。从中可以看出,裂缝宽度明显随季节温度的降低而呈现变宽的趋势,月裂缝宽度变化幅度均在100%以上。

表3 底座板板裂缝宽度统计

对比轨道板与底座板裂缝宽度变化曲线,可以看出,二者具有相似变化规律,均受到轨道结构日温度变化影响呈现周期性张合,同时裂缝宽度也呈现出扩张趋势。但轨道板的裂缝宽度变化幅度较底座板更大。

2.2无砟轨道温度

2.2.1轨道板温度

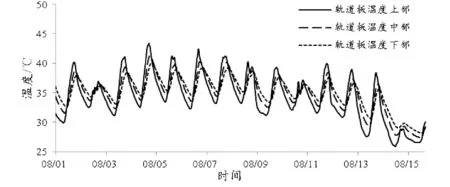

在无砟轨道同截面不同高度处布置了3个温度传感器。图6是某段时间内轨道板温度梯度监测数据。在该时间段内道板温度在25 ℃~ 45 ℃之间变化,随气温呈现往复式波动,上部最高板温为43.37 ℃,中部为41.19 ℃,下部为40.41 ℃;上部最低板温为25.89 ℃,中部为27.46 ℃,下部为28.51 ℃;上部

最大日温差为10.89 ℃,中部为7.48 ℃,下部为5.58 ℃;上部最小日温差为4.45 ℃,中部为2.9 ℃,下部为2.6 ℃。由图中数据曲线可以看出,轨道板上部日最高温度高于下部,日最低温度低于下部,即上部日温差明显大于轨道板下部;同时随着轨道板深度增加,温度曲线出现一定的滞后性,即轨道板下部日最高/低温度的出现晚于上部。

图6 部分轨道板温度监测数据Fig.6 Evolution of temperature in slab with time

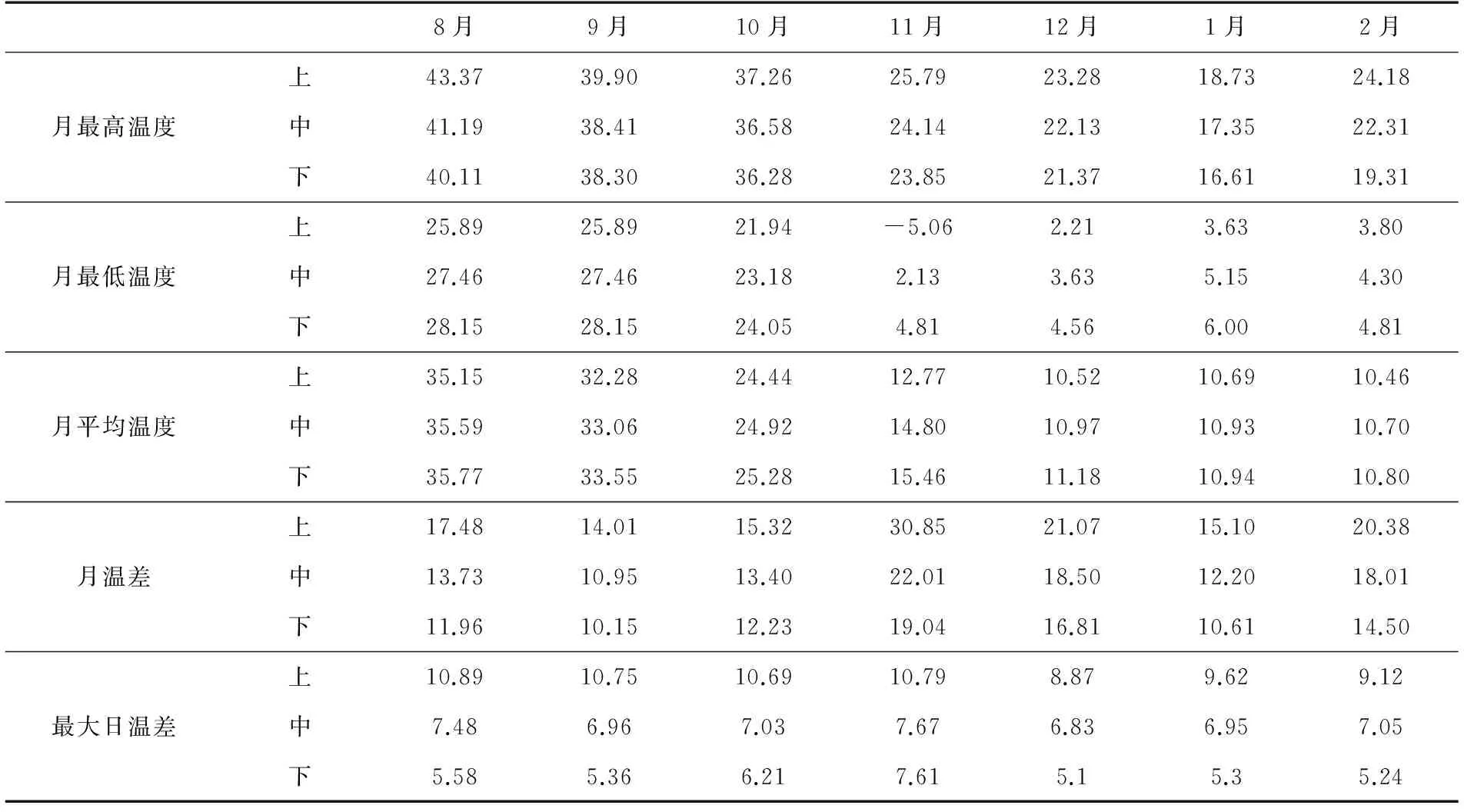

轨道板月均温度监测数据如表4所示,从中可以看出轨道板从上至下呈现明显的温度梯度。即使外界环境温度降为0℃,轨道板内最低温度仍高于10℃。夏季,轨道板上部的日温差高于下部,但轨道板中下部的日温差无明显季节差异。轨道板冬季的月温差明显高于夏季。结合图2中裂缝宽度变化情况可知,裂缝宽度与温度表现出良好的对应性,温度越高裂缝宽度越窄,温度越低裂缝宽度越宽。

表4 轨道板温度监测数据统计

2.2.2底座板温度

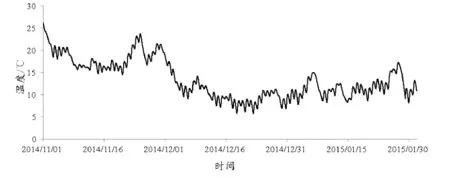

与轨道板不同,底座板由于受轨道板覆盖的影响,其结构温度梯度特征表现不明显,监测过程中在同一截面仅布置了一个温度传感器。图7是某段时间内的底座板温度监测数据。

图7 底座板温度监测数据Fig.7 Evolution of temperature in base plate with time

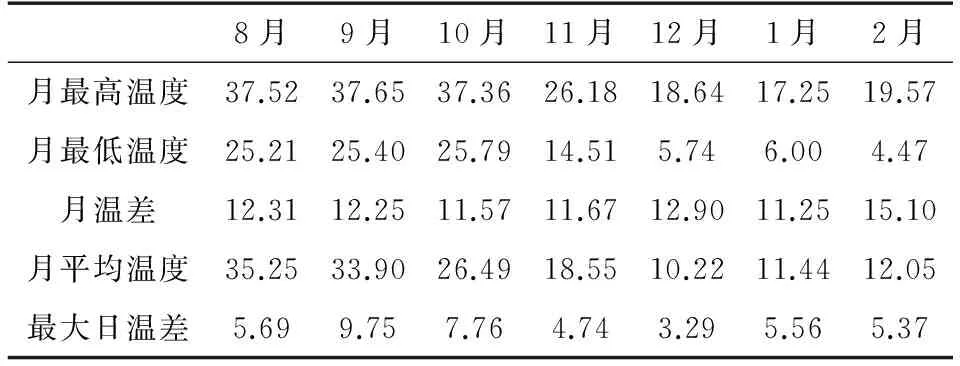

底座板温度监测数据月份统计如表5所示。

对比轨道板的平均温度,可以发现,轨道板与底座板的温度具有相同的变化趋势,所不同的是,底座板温度的单日变化幅度要小于轨道板,这一规律与无砟轨道混凝土传热规律相符合,并且,温度的变化规律与裂缝宽度变化规律完全相符,即轨道板的温度变化幅度明显大于底座板,因而轨道板的裂缝宽度变化幅度明显大于底座板。

表5 底座板温度监测数据统计

2.3钢筋锈蚀情况

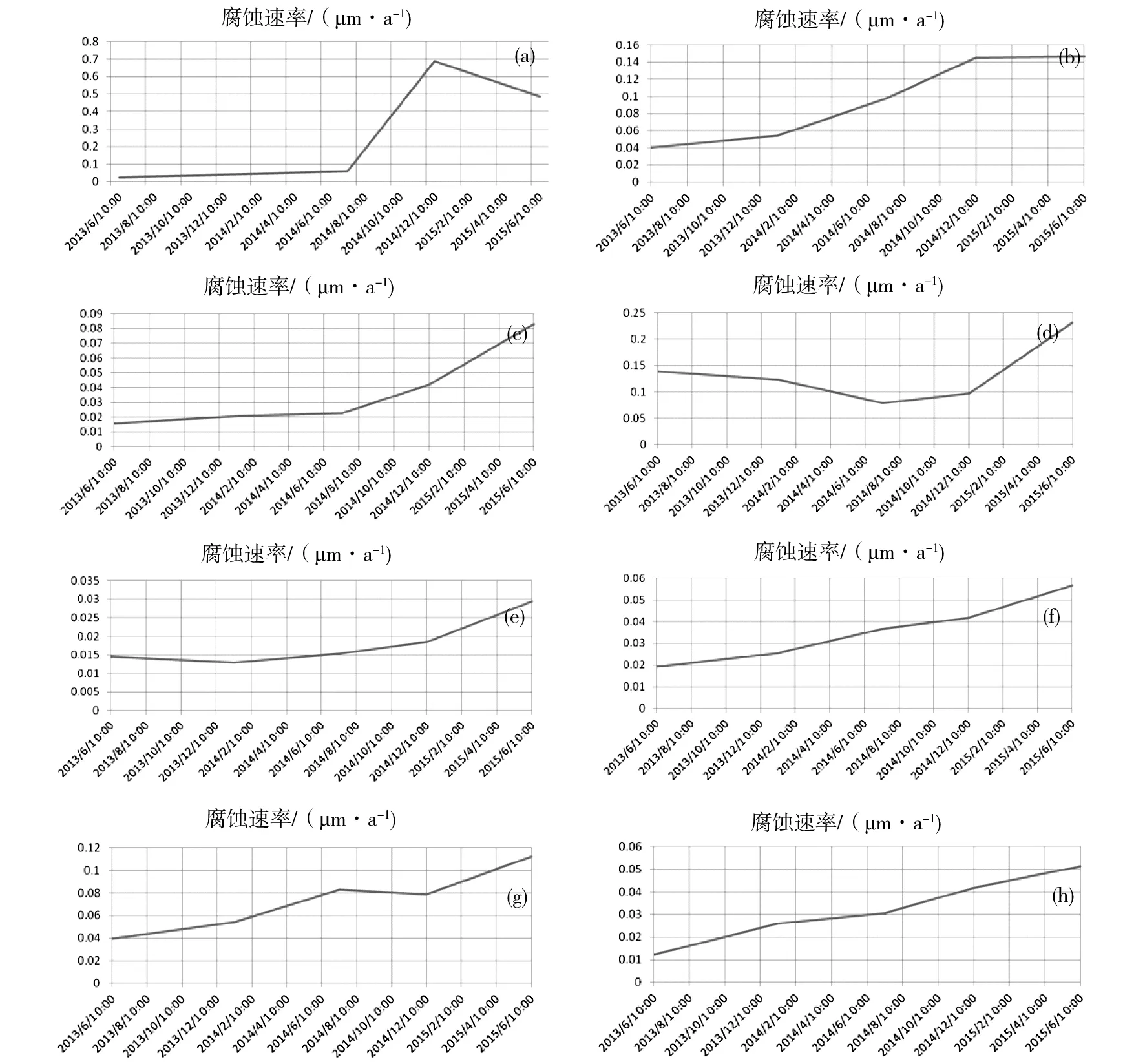

通过钢筋锈蚀传感器获得的8根轨道板纵连钢筋在宽接缝处的腐蚀速率情况如图8所示。

(a)测点1;(b) 测点2;(c)测点3;(d) 测点4;(e)测点5;(f) 测点6;(g)测点7;(h) 测点8图8 两年监测期内钢筋的腐锈速率Fig.8 Corrosion rate of steel within 2 years

由图可知,测点1处钢筋的腐蚀速率最高,测点5处钢筋的腐蚀速率最低。但所有监测点的腐蚀速率均不超过1 μm/y。根据参考文献[11-14]给出的腐蚀水平,可以认为在这两年期内钢筋的腐蚀速率是相当低的,似乎依据目前的监测数据可以推测在服役期内钢筋将不会出现显著锈蚀而影响无砟轨道结构的耐久性。

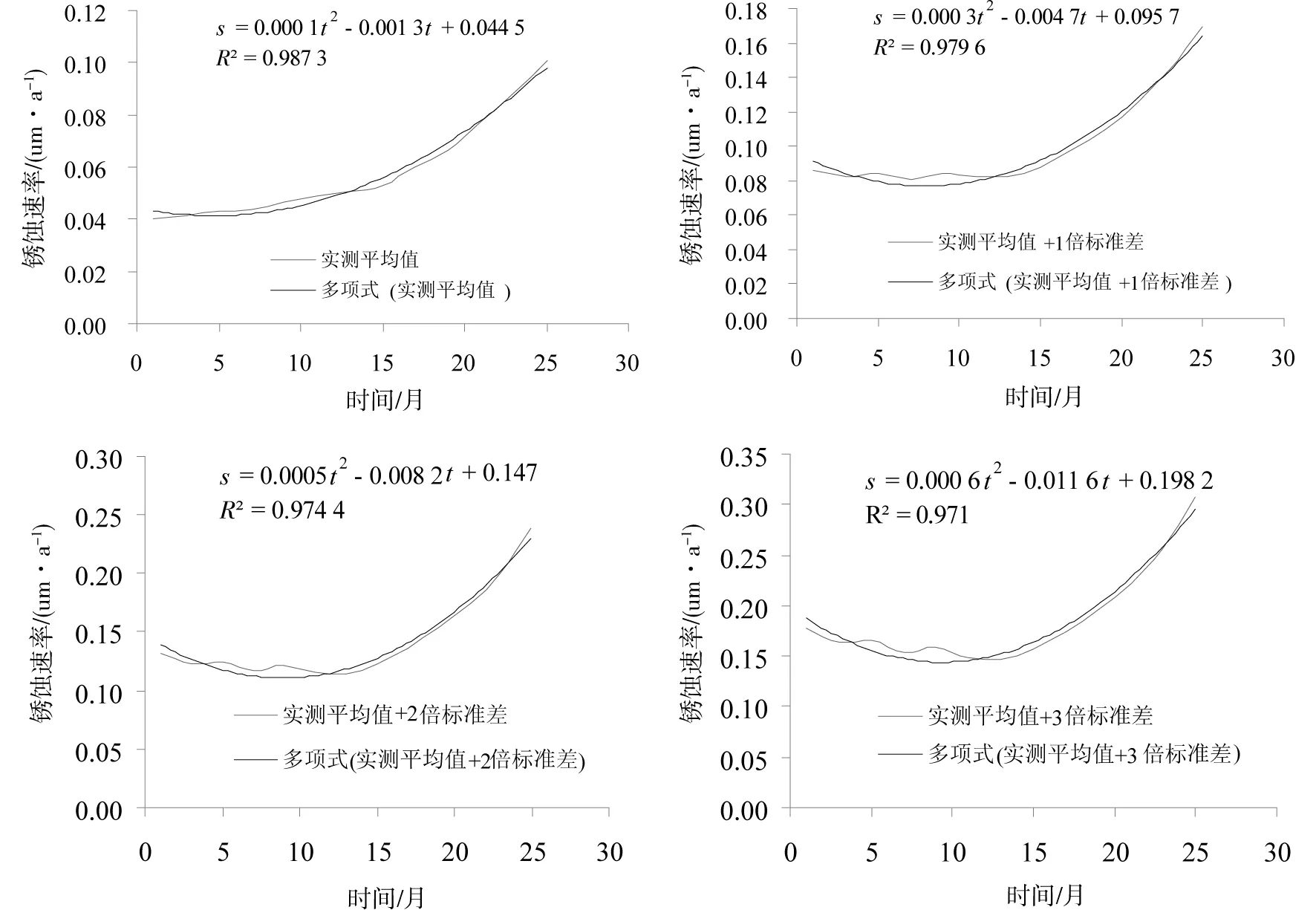

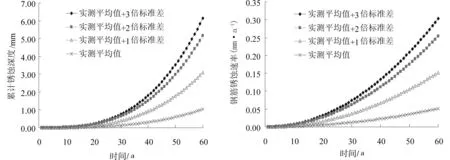

但从8个监测点可以看出,腐蚀速率是随时间而增加的,对腐蚀速率的平均值加上一定的标准差进行拟合,如图9所示。

采用图9中的腐蚀速率拟合值计算60 a的累计锈蚀深度及钢筋锈蚀速率,如图10所示。从中可以看出,当采用3倍标准偏差时,60 a钢筋累计

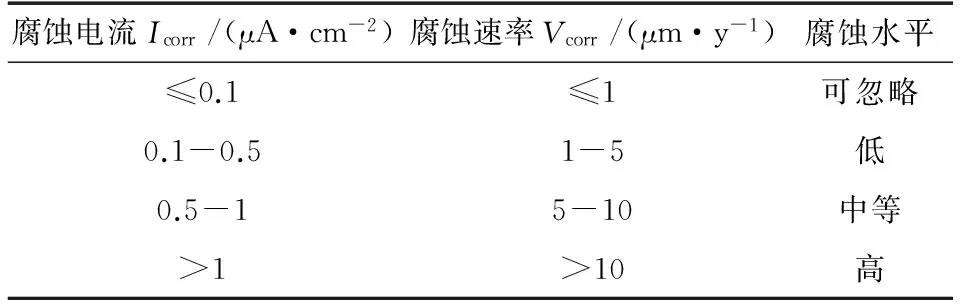

表6钢筋混凝土结构服役寿命内钢筋腐蚀电流与腐蚀速率的评价

Table 6 Ranges of corrosion current values related to the significance in terms of service life of the reinforcement

腐蚀电流Icorr/(μA·cm-2)腐蚀速率Vcorr/(μm·y-1)腐蚀水平≤0.1≤1可忽略0.1-0.51-5低0.5-15-10中等>1>10高

锈蚀深度已达6 mm,约为钢筋横截面的30%,已大大超出钢筋混凝土结构钢筋锈蚀允许值。因此,对于宽接缝处的钢筋,应采用统一的方法及时进行修补,以保证无砟轨道的耐久性。

图9 锈蚀速率拟合值Fig.9 Fitting curve of corrosion rate

图10 钢筋累计锈蚀深度及锈蚀速率Fig.10 Accumulatedcorrosion depth and corrosion rate of steel

3 结论

1)轨道板的裂缝日变化幅度约0.2 mm,底座板的裂缝日变化幅度约0.1 mm,冬夏两季裂缝宽度变化幅度均超过100%。轨道板与底座板的裂缝宽度均随温度的降低呈规律性增长,且轨道板裂缝变化明显幅度低于轨道板。这与监测的无砟轨道温度场分布情况相吻合。

2)2 a的钢筋锈蚀速率的监测数据表明,即使轨道板宽接缝裂缝宽度在1 mm以上,内部钢筋锈蚀速率仍极低。然而,按钢筋锈蚀速率增加规律发展,无砟轨道钢筋在60 a内锈蚀程度已超过允许值,因此,应对无砟轨道接缝处的裂缝进行统一修补,以保证无砟轨道60 a的设计寿命。

[1] 翟婉明,赵春发,夏禾,等.高速铁路基础结构动态性能演变及服役安全的基础科学问题[J].中国科学:技术科学,2014(44):645-660.

ZHAI Wanming, ZHAO Chunfa, XIA He, et al. Fundamental scientific problems of dynamic properties evolution and service safety of high-speed rail infrastructure[J]. China Science: Science and Technology, 2014(44):645-660.

[2] 刘学毅,赵坪锐.客运专线无砟轨道设计理论与方法[M].成都:西南交通大学出版社,2010.

LIU Xueyi, ZHAO Pingrui. Design theory and method of ballastless track of passenger-dedicated line [M]. Chengdu: Southwest Jiaotong University Press, 2010.

[3] 高亮.高速铁路无缝线路关键技术研究与应用[M].北京:中国铁道出版社,2012.

GAO Liang. Study and application on the key technologies of continuous welded rail of high speed rail [M]. Beijing: China Railway Press, 2012.

[4] 林红松.基于断裂和损伤力学的无砟轨道静动力特性研究[D].成都:西南交通大学,2009.

LIN Hongsong. Study on dynamic and static mechanical properties of ballastless track based on fracture and damage mechanics [D]. Chengdu: Southwest Jiaotong University, 2009.

[5] 黄河山. 桥上CRTSⅡ型板式轨道假缝开裂及其影响研究[D]. 成都:西南交通大学,2014.

HUANG Heshan. Effect of cracking of the pre-setted cracks on CRTS II slab track on bridge [D]. Chengdu: Southwest Jiaotong University, 2014.

[6] 腾东宇,桥上纵连板式无砟轨道底座板耐久性研究[D].北京:北京交通大学,2009.

TENG Dongyu. Study on the durability of base plate of continuousballastless slab track on bridge [D]. Beijing: Beijing Jiaotong University, 2009.

[7] 徐浩,谢铠泽,陈嵘,等.CRTSⅡ型板式轨道宽接缝开裂及修补材料对轨道板的影响分析[J]. 铁道标准设计,2012(7):30-33.

XU Hao, XIE Kaize, CHEN Rong, et al. Effect of cracking and repairing materials for the wide gap of CRTS II slab track [J]. Railway Standard Design, 2012(7):30-33.

[8] 杨金成.Ⅱ型板无砟轨道结构裂缝产生机理及修补方案研究[J]. 石家庄铁道大学学报(自然科学版),2012, 25(2): 54-58.

YANG Jincheng. The cracking mechanisms and repairing method for the cracks of II ballastless slab track [J]. Journal of Shijiazhuang Railway University, 2012, 25(2): 54-58.

[9] 王青,卫军,董荣珍.CRTSII 型板式无砟轨道板局部锈胀裂耐久性寿命预测[J].混凝土,2014(12):134-138.

WANG Qing, WEI Jun, DONG Rongzhen. Service life prediction of CRTS II ballastless slab track deteriorated by corrosion of steel[J]. Concrete, 2014(12):134-138.

[10] 卢朝辉,吴蔚琳,赵衍刚.混凝土及预应力混凝土结构碳化深度预测模型研究[J]. 铁道科学与工程学报,2015,12(4):368-375.

LU Zhaohui, WU Weilin, ZHAO Yangang. Study on the carbonation depth prediction of concrete andprestressed concrete structures [J]. Journal of Railway of Science and Engineering, 2015,12(4):368-375.

[11] Andrade C, Alonso C. Test methods for on-site corrosion rate measurement of steel reinforcement in concrete by means of the polarization resistance method[J]. Materials and Structures, 2004,37:623-643.

[12] Brenna A, Lazzari L, Ormellese M. Monitoring chloride-induced corrosion of carbon steel tendons in concrete using a multi-electrode system[J]. Construction and Building Materials, 2015, 96:434-441.

[13] Hwang J P, Jung M S, Kim M, et al. Ann. Corrosion risk of steel fibre in concrete[J]. Construction and Building Materials, 2015, 101:239-245.

[14] Alhozaimy A, Hussain R R, Negheimish A A. Significance of oxygen concentration on the quality of passive film formation for steel reinforced concrete structures during the initial curing of concrete[J]. Cement and Concrete Composites, 2016, 65:171-176.

Monitoring of the evolution of crack and steel bar corrosion of CRTS II slab trackon bridge

GUO Jianguang2, YUAN Qiang1, ZENG Zhiping1

(1.Jiangxi Corporation of Shanghai-Kunming High Speed Railway, Nanchang 330000, China;2.School of Civil Engineering, Central South University, Changsha 410075, China)

A monitoring system was installed in CRTS II slab track on bridge in this study, which can monitor the track temperature field, the typical crack change rules and internal steel bar corrosion rate. The results show that the crack daily variations of the slab and base are about 0.2 mm and 0.1 mm respectively. The crack width of the slab and base increased with the decrease of temperature. The change of the base crack is obviously lower than that of the slab, which is consistent with the temperature field distribution of the slab track. The monitoring data of the steel corrosion rate of two years indicates that in spite of the low corrosion rate of the internal steel, the corrosion rate increases with time. If the crack is not repaired timely, the design service life of ballastless track will not be secured.

CRTS II slab track; crack; durability; corrosion

2015-12-20

中国铁路总公司科技研究开发计划项目(2013G003-A-3)

元强(1981-),男,江西乐安人,副教授,博士,从事土木工程材料研究;E-mail:yuanqiang@csu.edu.cn

U214.0

A

1672-7029(2016)08-1466-08