基于洛杉矶磨耗试验和图像分析道砟劣化研究

2016-09-16井国庆郭云龙黄红梅郄录朝

井国庆,郭云龙,黄红梅,郄录朝

(1. 北京交通大学 土木建筑工程学院,北京 100044;2. 中国铁道科学研究院,北京 100081)

基于洛杉矶磨耗试验和图像分析道砟劣化研究

井国庆1,郭云龙1,黄红梅1,郄录朝2

(1. 北京交通大学 土木建筑工程学院,北京 100044;2. 中国铁道科学研究院,北京 100081)

通过洛杉矶磨耗试验研究道砟劣化,基于激光三维扫描及图形分析法,分析道砟洛杉矶试验前后三维图形信息,研究道砟体积、形状、尖角和表面粗糙度等几何特性变化,同时和磨耗试验结果进行比较,揭示道砟劣化机理及劣化表现形式。研究结果表明:道砟劣化形式主要为尖角折断,最大磨耗值范围在4.0~9.0 mm,平均磨耗值在1.0 mm以内;单个道砟磨耗率随着道砟粒径增大而增加。研究结果对道砟标准控制、劣化评估及养护维修具有参考意义。

道砟;洛杉矶磨耗试验;图像分析;劣化

有砟道床在列车循环荷载作用下发生道床变形与道床劣化,后者表现形式为道砟颗粒破碎、表面粗糙度降低及尖角折断,劣化产生小粒径颗粒和粉末堵塞道砟之间的空隙,导致道床排水性能降低,最终失去可维修性[1-2]。道砟劣化机理及劣化道砟力学特性一直是研究热点与难点,主要方法为力学特性试验及数值仿真研究[2-4]。前者主要通过直剪试验及三轴试验,或是在试验平台上进行道砟劣化机理及相关特性研究,包括研究捣固维修对道砟劣化影响等[3-6]。离散单元法在有砟道床劣化机理和力学特性方面也有越来越多应用[5-8],比如通过设置强度准则来研究道砟颗粒破碎,反映道砟外部荷载超过道砟内部允许应力时破损效应,或设置颗粒簇连接杆强度来模拟道砟颗粒初始缺陷和微裂,以及尝试揭示道砟颗粒由尖角变为圆角、尖角折断等[1-5]。以上试验和数值方法对加深道砟劣化机理及特性有一定作用,但存在着一定局限性,如:试验过程中细观参数及过程难于测定,数值方法人为假定条件前提下,道砟颗粒破裂准则及尖角形成及折断机制与实际具有一定差异[2,9-10]。与此同时,近年来图形分析方法也逐渐应用到岩石力学特性分析,包括道砟,如CT、激光三维扫描技术等,不断有学者尝试通过图像分析方法研究道砟形状、表面质地、粗糙度等几何和物理参数信息,来评估或确定道床劣化状态,指导养护维修[10-14]。本文通过激光三维扫描及图像分析方法,研究洛杉矶磨耗试验前后道砟颗粒几何、物理细观特性变化,尝试揭示道砟颗粒劣化表现形式,从细观层面研究道砟劣化机理及表现形式,为进一步研究有砟道床劣化机理以及影响规律奠定基础。

1 材料与方法

1.1洛杉矶磨耗试验

洛杉矶磨耗试验测定标准条件下道砟抵抗摩擦﹑撞击能力,以质量磨耗损失(%)表示,是道砟质量标准重要衡量指标之一,各国规范进行比较详细规定[2]。洛杉矶磨耗试验能考虑动力冲击作用,因此可用其进行道砟颗粒磨耗研究[11]。我国道砟洛杉矶试验转速为31~33 r/min,箱内填料由直径为46.0~47.6 mm质量为390~445 g钢球组成。本洛杉矶试验采用道砟材质为花岗岩,需按规定制备3份样本,试验达到规定转数后,筛除1.7 mm以下颗粒,求得洛杉矶磨耗率及脏污质量,测定洛杉矶磨耗率26.6%,符合一级道砟标准[15]。试验过程前选取2种不同粒径范围道砟16~20 mm和25~40 mm,再从上述样本中分别选取大粒径和小粒径道砟各14个,进行三维图形扫描、称重、测量体积、标号,然后放回原样本一起进行洛杉矶磨耗试验,试验如图1所示。

图1 道砟洛杉矶磨耗试验Fig.1 Los Angeles abrasion test on ballast

1.2图形分析

图形扫描精度对道砟劣化分析有重要影响[11,14]。为精确获得道砟真实三维几何数据,本文采用三维激光扫描仪Handy Scan 700TM,如图2所示。该扫描仪发出7束交叉激光线,测量速度480 000(次/秒),精度0.030(mm)。

图2 扫描道砟图Fig.2 Scanning ballast with 3D laser scanner

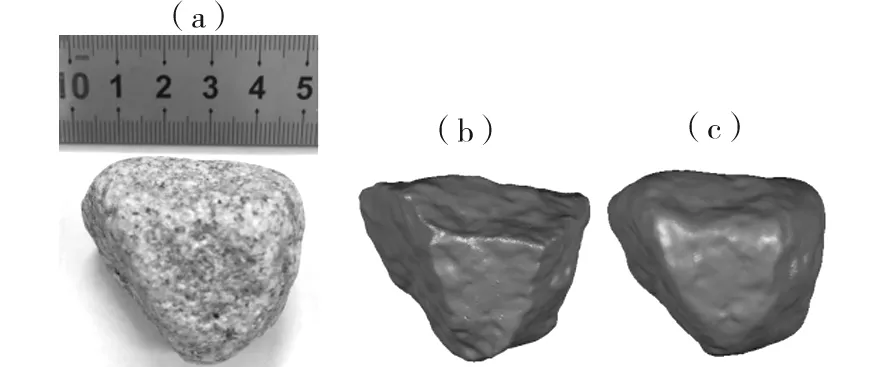

三维激光扫描原理为,激光束通过图2当中白色圆盘上黑色坐标点和道砟表面点坐标相对位置确定几何数值,采集坐标数据传输到电脑,同时记录道砟表面点坐标,直接形成道砟三维图形。在道砟相关研究中,道砟颗粒形状、物理、几何特性对道砟散体力学特性具有极其重要影响,尤其是离散单元法分析有效性前提和基础条件[2-3]。道砟颗粒物理和几何信息越接近真实道砟颗粒,越能够真实反应道砟颗粒之间边-角、角-角接触以及磨耗等[2]。图3中列举真实道砟磨耗前后扫描三维图,扫描获得三维表面点云图,由30 000个左右表面点构成,可以精确描述道砟真实表面物理和几何状态,用于比较和评估道砟颗粒劣化前后相关信息。

(a)真实道砟;(b)磨耗前道砟三维图;(c)磨耗后道砟三维图图3 道砟颗粒扫描图Fig.3 Ballast three-dimensional graphic

图形分析方法主要通过以下步骤。首先选择道砟颗粒,进行三维图形扫描。然后进行洛杉矶磨耗试验,从洛杉矶磨耗试验后劣化道砟中找出试验前对应标记道砟,扫描得到劣化后三维图形。接下来进行单个道砟洛杉矶磨耗试验前后几何、物理信息对比分析,以及用图形处理工具得到道砟体积值(磨耗率)、表面积、最大和平均磨耗深度。

道砟形状评估采用Wadell形状系数方法[8],具体为计算出与道砟颗粒体积相等球形的半径,进而可以计算出该球形表面积,形状系数为球形表面积与道砟真实表面积的商,计算方法见公式(1)~(3)。通过软件Geomagic Studio分析三维图形可得到道砟体积V0和表面积S0根据上述公式计算出形状系数ψ用于评定道砟形状。

(1)

S=4πr2

(2)

ψ=S/S0

(3)

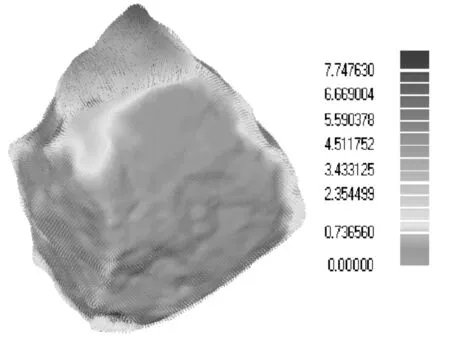

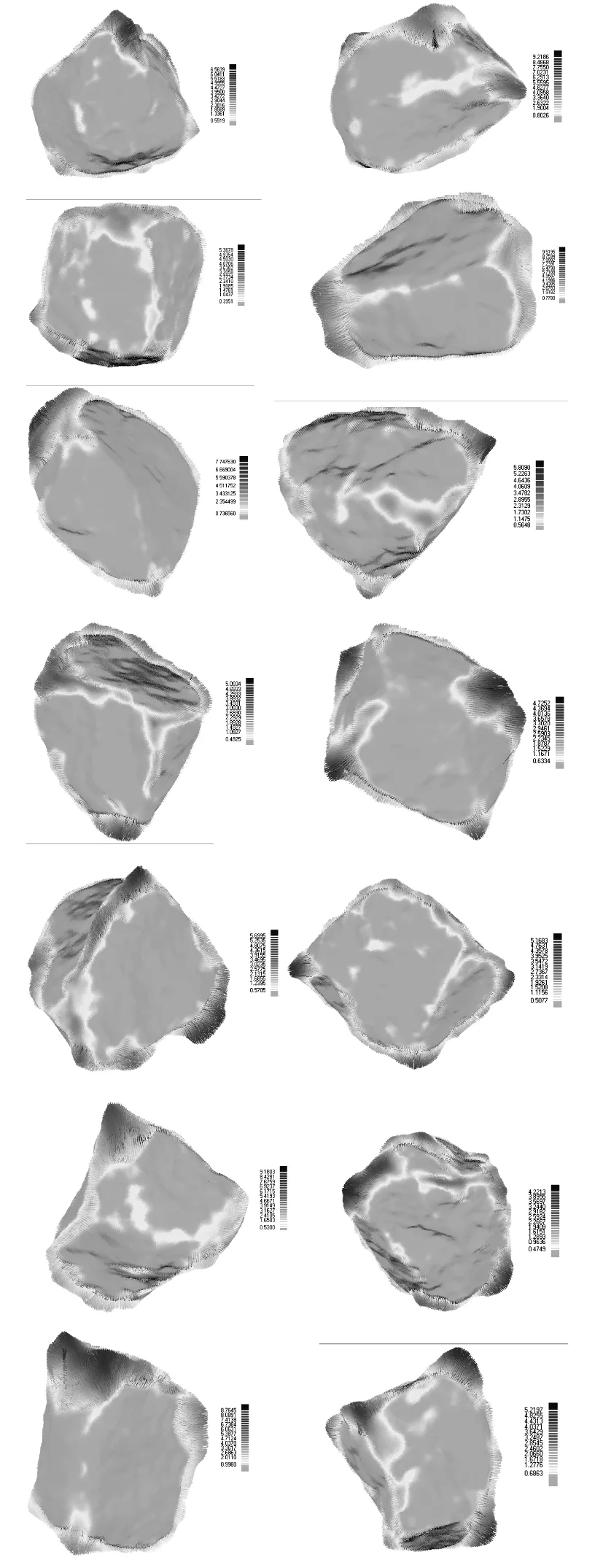

通过软件Geomagic Control进行磨耗前后三维图形比较,可得到道砟磨耗深度云图,如图4所示,图中右侧图标为颜色和磨耗深度值对应关系,不同磨耗深度值可通过颜色区分,如该道砟最大磨耗深度7.7 mm(尖角位置)用深色表示,随着颜色逐渐变浅表示磨耗深度变小,如浅色表示磨耗深度范围在0.0~0.70 mm,由图可以直观比较任意道砟颗粒洛杉矶磨耗试验前后尖角、棱角、表面部位磨耗情况。

图4 道砟磨耗前后磨耗值云图Fig.4 Color nephogram of abrasion depth

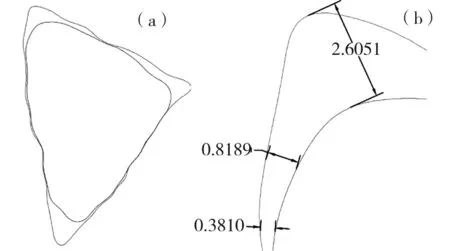

该软件还可以计算出平均磨耗深度,平均磨耗深度为道砟所有扫描得到表面点磨耗深度平均值,如图5所示。图5(a)为道砟磨耗前、后三维图形中同一位置截面,每个截面包含1,000左右个点,软件可以自动计算出所有三维图形两点间距离,如图5(b),并取所有距离平均值,可定为平均磨耗深度。

(a)截面图;(b)点与点距离图图5 平均磨耗深度计算方法示意图Fig.5 Calculation method of average abrasion depth

2 结果分析

2.1总体分析

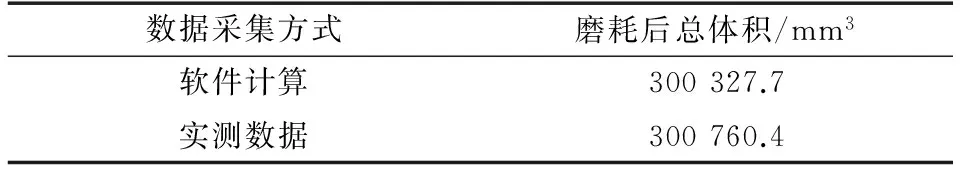

洛杉矶磨耗试验后找出标号道砟测量其质量、体积,并通过三维软件Geomagic Studio计算磨耗后道砟总体积,如表1所示。表1中测量得到道砟体积值比软件分析值偏小一些,误差为0.14%,因此三维图形分析计算精度很高,满足后续道砟磨耗分析。

表1 道砟颗粒体积值汇总表

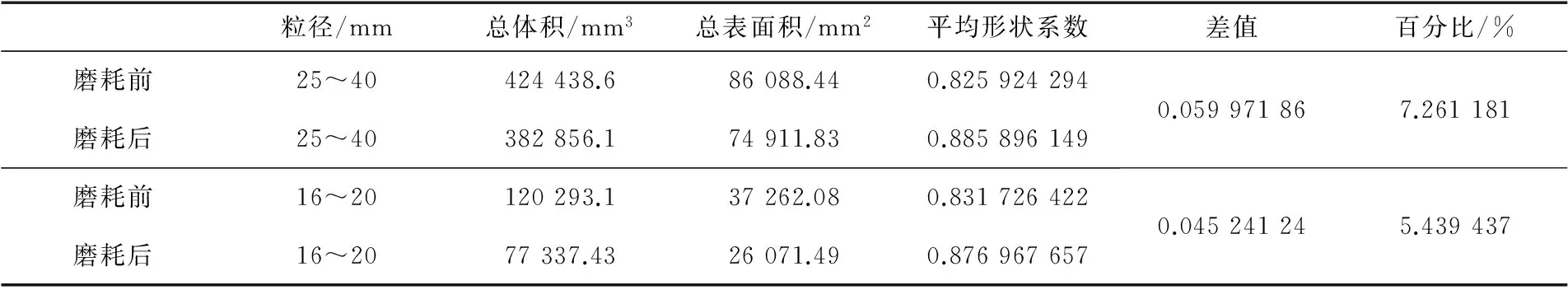

不同粒径道砟磨耗前后形状系数对比如表2。结果表明,在初始形状系数基本相同情况下,经洛杉矶试验磨耗后,小粒径道砟平均形状系数变化5.44%,大粒径形状系数变化为7.26%,表明道砟粒径越大,磨耗后道砟形状越接近球形,道砟劣化更为严重,该结果与实践具有一致性[16]。

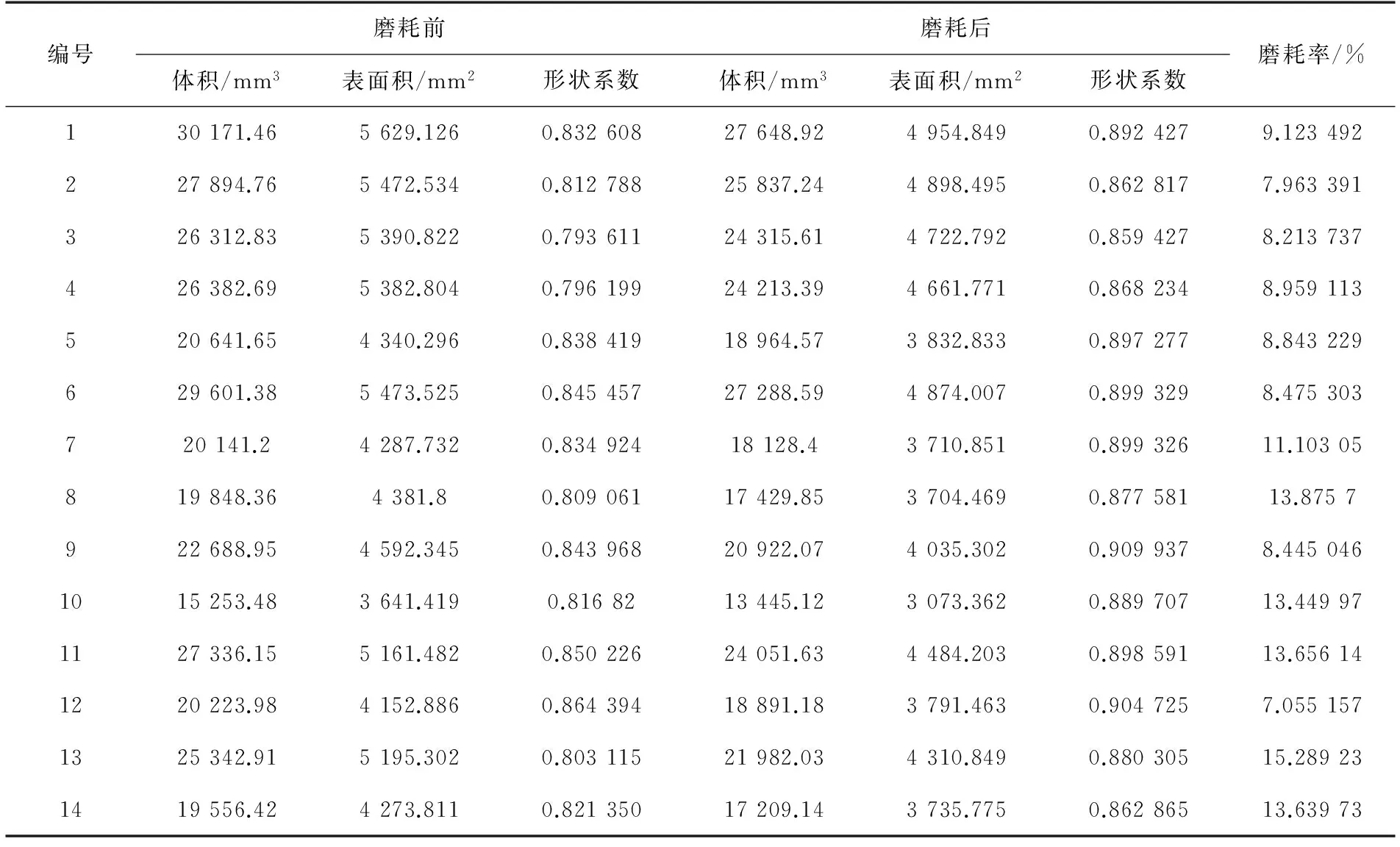

2.2单体分析

利用软件Geomagic Studio分析单粒道砟体积、表面积,然后利用Wadell[8]形状系数方法计算道砟形状系数(形状系数值在0~1之间,越接近1形状越接近球型),同时根据图形分析得到道砟洛杉矶磨耗前后体积值,计算出单个道砟磨耗损失质量,进而计算出单粒道砟磨耗率,数据见表3。结果表明:单粒道砟磨耗率在7%~16%范围,多数集中于9%上下,部分在14%上下。而洛杉矶磨耗试验磨耗率为26.6%,高于单个道砟磨耗率,这是因为磨耗过程中部分道砟颗粒整体发生破裂,成为较大质量损耗[11]。

表2 道砟形状系数表

表3 磨耗前后道砟几何形状

2.3磨耗深度分析

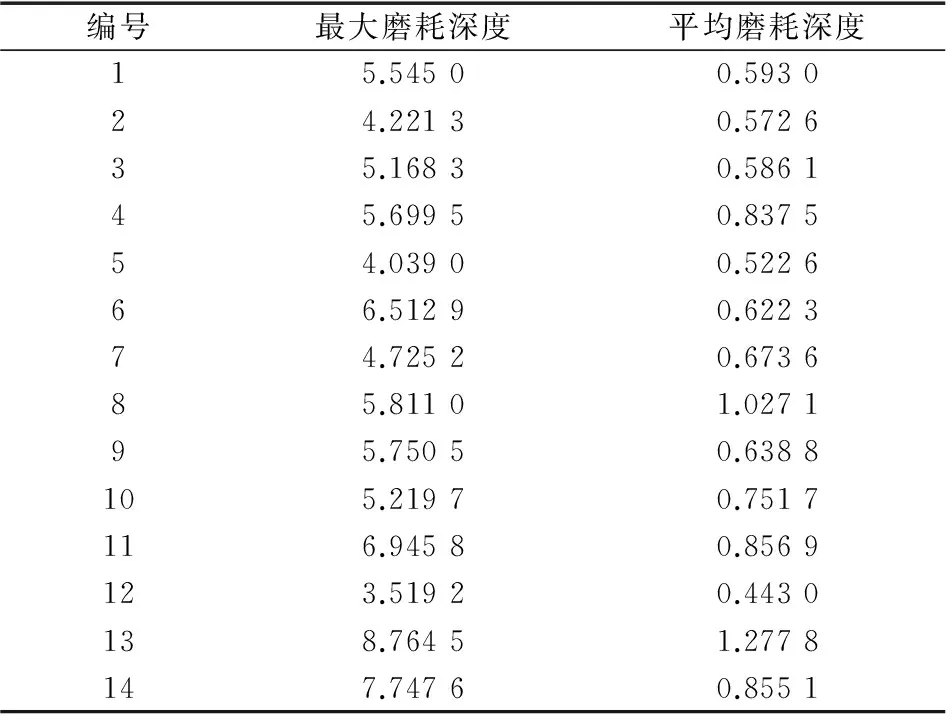

单个道砟最大磨耗值主要发生在道砟尖角位置,如图6所示,图为14个道砟磨耗深度云图。由图可明确道砟不同位置磨耗深度,反应各部磨耗情况。结果表明道砟表面磨耗深度一般在1.0 mm以内。试验过程中道砟主要磨耗形式为尖角折断和棱角磨耗,表面粗糙度磨耗程度较小。

利用Geomagic Control分析磨耗前后道砟三维图形,最大磨耗深度和平均磨耗深度见表4。结果表明,试验后磨耗最大深度在4.0~9.0 mm之间,一般在5.0 mm左右,均发生在道砟尖角位置,

表4 道砟磨耗深度表

图6 道砟磨耗云图Fig.6 Abrasion depth by color

表明尖角最容易在动力冲击下折断、劣化;道砟平均磨耗深为0.4~1.3 mm,该值反映道砟颗粒表面磨耗。

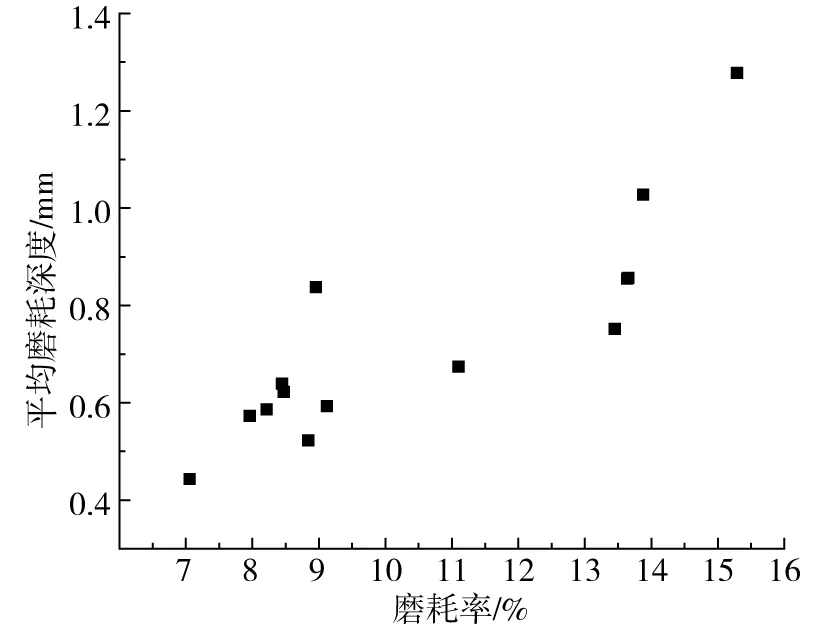

为验证平均磨耗深度是否可以用于评判道砟磨耗情况,对比14组道砟平均磨耗深度和磨耗率对应关系。由图7可以看出平均磨耗深度和磨耗率有着一定线性关系,证明用平均磨耗深度可以用于评价和分析道砟磨耗情况。

图7 磨耗率与平均磨耗深度对应关系Fig.7 Average abrasion depth versus LAA value

3 结论

1)洛杉矶试验过程中尖角部分磨耗较大,最大尖角磨耗深度在4.0~9.0 mm范围,而表面平均磨耗深度通常不会超过1.0 mm。

2)道砟粒径越大,洛杉矶磨耗中质量损失越大,越容易劣化。

3)激光三维扫描仪及图像分析方法可用于评估道砟颗粒劣化状态,与强度试验研究互补。今后可进一步对不同道砟材质、磨耗过程,结合直剪试验等进行进一步分析,更好地指导工务作业。

[1] Selig E T, Waters J M. Track geotechnology and substructure management. London [M]. Thomas Telford,1994.

[2] 井国庆.铁路有砟道床[M]. 北京: 中国铁道出版社,2012.

JING Guoqing. Railway ballast track[M]. Beijing: China Railway Publishing House, 2012.

[3] 杜欣. 真实道砟颗粒的离散元建模及惯性特性优化[J]. 铁道学报, 2014,36(2):95-102.

DU Xin. DEM modelling and inertia optimization of real ballast granules[J]. Journal of the China Railway Society,2014,36(2):95-102.

[4] SUN Yifei, Indraratna B, Nimbalkar S. Three-dimensional characterization of particle size and shape for ballast[J]. Géotechnique Letters, 2014,4(3):197-202.

[5] Okonta F N. Effect of grading category on the roundness of degraded and abraded railway quartzites[J]. Engineering Geology, 2015,193:231-242.

[6] Aursudkij B. A laboratory study of railway ballast behavior under traffic loading and tamping maintenance[D]. United Kingdom University of Nottingham, 2007.

[7] 张徐, 赵春发, 翟婉明. 铁路碎石道砟静态压碎行为数值模拟[J]. 西南交通大学学报, 2015,50(1):137-143.

ZHANG Xu, ZHAO Chunfa, ZHAI Wanming. Numerical analysis of static crushed behavior of railway ballast[J]. Journal of Southwest Jiaotong University,2015,50(1):137-143.

[8] Wadell H. Volume, shape, and roundness of quartz particles[J]. Geology,1935,43(3):250-280.

[9] Le Pen L M, Powrie W, Zervos A. Dependence of shape on particle size for a crushed rock railway ballast[J]. Granular Matter, 2013,15(6):849-861.

[10] Tolppanen P. 3-D characterization and degradation analysis of rock aggregates[M]. Stockholm, 2001.

[11] YU Qian, Boler H, Moaveni M, Tutumluer E. Characterizing ballast degradation through Los Angeles abrasion test and image analysis[J]. Journal of the Transportation Research Board, 2014:142-151.

[12] Takashi M, Jun K, Kentaro U. 3D shape characterization and image-based DEM simulation of the lunar soil simulant FJS-1[J]. Journal of Aero-space Engineering,2009,22(1):15-23.

[13] Lanaro F, Tolppanen P. 3D characterization of coarse aggregates[J]. Engineering Geology, 2002,65:17-30.

[14] Anochie-Boateng J K, Komba J J, Mvelase G M. Three-dimensional laser scanning technique to quantify aggregate and ballast shape properties[J]. Construction and Building Materials, 2013,43:389-398.

[15] TB/T2140—2008,铁路碎石道砟[S].

TB/T2140—2008, Railway ballast[S].[16] Noalsund R, Tutumluer E, Horvli I. Degradation of railway ballast through large scale triaxial and full Scale rail track model tests: comparison with mechanical laboratory tests[C]// Proc 10th International Conference on Bearing Capacity of Roads, Railways, and Airfields, Trondheim, Norway, 2013.

Ballast degradation analysis by los angeles abrasion test and image analysis method

JING Guoqing1, GUO Yunlong1, HUANG Hongmei1, QIE Luzhao2

(1. Civil Engineering School,Beijing Jiaotong University,Beijing 100044,China;2. China Academy of Railway Sciences 100081,China)

To reveal the mechanism of ballast degradation, the Los Angeles abrasion test was conducted, and the 3D laser scanner was utilized for image index analysis before and after the test. During the test, the geometrical parameter of ballast particles were changing, including volume, shape, and abrasion loss. The outcome demonstrates that the main abrasion loss results from angularity breakage, the maximum abrasion depth is between 4-9mm, and the average abrasion depth is within 1mm. The abrasion loss increases with ballast particle size. The results are useful for ballast material standard, degradation evaluation and maintenance.

ballast; Los Angeles abrasion test; image analysis; degradation

2015-11-13

国家自然科学基金资助项目(U1234201,51578051)

井国庆(1979-),男,河北廊坊人,副教授,博士,从事轨道工程研究;E-mail:gqjing@bjtu.edu.cn

U213.722

A

1672-7029(2016)08-1486-06