影响铜铬砂金釉结晶效果的因素

2016-09-15黄小涛大埔县陶瓷产业管理办公室梅州514247

黄小涛(大埔县陶瓷产业管理办公室,梅州 514247)

影响铜铬砂金釉结晶效果的因素

黄小涛

(大埔县陶瓷产业管理办公室,梅州514247)

本文主要阐述了铜铬砂金釉生产工艺技术,包括配方组成、釉料制备、施釉工艺、烧成制度等工艺条件对砂金釉形成的影响,并指出了研制过程中应注意的环节。

铜铬砂金釉;制备;烧成;结晶

1 前言

砂金釉是一种很特殊的名贵结晶釉,它同锌、钛结晶釉在外观上的不同之处在于:其结晶不是由针状晶体组成的放射状晶簇或晶群,而是由许多互相孤立分散的小晶体,藏于釉层中,由于这些晶体对入射光的反射作用,晶体像金星、火花一样闪闪发光,犹如自然界的金星石,因此而得名。传统的砂金釉底色主要有棕色、黑色等,是以氧化铁为结晶剂而饱和析晶。随着人们对陶瓷装饰技术提出愈来愈高的要求,传统的色彩已经远远不能满足现代装饰的需求。为提高砂金釉的推广和应用价值,本文选择釉色为绿色的铜铬砂金釉为研究方向,对其釉用原料、釉料配方及自控电窑烧成制度进行了深入的研究,取得了良好的效果。

2 实验内容

2.1坯料配方

表1 釉用原料化学成份(wt%)

表2 釉料配方组成(wt%)

本实验所用坯体为笔者当地一间陶瓷企业日常生产所用的日用瓷中温坯体,烧后坯体白度高,瓷化程度好。

2.2釉料配方

釉用矿物原料主要采用本地丰富的石英、高岭土、方解石、滑石、硼熔块、氧化铬、碳酸钡等天然与化工原料,釉用矿物原料的化学成份如表1所示。

我们按正交试验法进行实验,从系列配方中确定了最佳的配方范围,经过多次批量试产后,确定了适合自控电窑烧制的铜铬砂金釉配方组成范围,详情如表2所示。

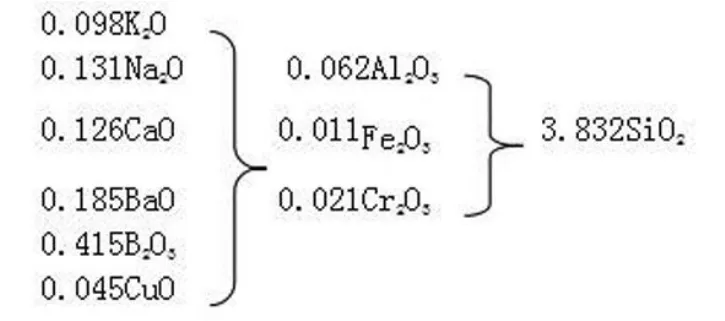

釉式:

2.3釉料制备

釉料制备的工艺参数如下:

(1)料球水比例为:1:2:0.8;

(2)细度:360目筛余0.1%~0.2%;

(3)釉料用解凝剂将比重降至1.62~1.64。

2.4施釉工艺

砂金釉的施釉方法与普通日用瓷相同,为简化工序和便于批量生产,本试验采用生坯上釉。小件制品采用浸釉法或荡釉法,釉浆浓度为42~46波美度;大件制品用喷釉法,釉浆浓度为48~52波美度;对复杂器件也常采用浸喷相结合的方法,釉层厚度控制为0.8~1.0 mm之间。擦足,干燥,在自控电窑中烧成。

2.5烧成工艺

本实验产品在0.1 m3的自控电窑中进行煅烧,其烧成工艺参数如下:

(1)坯体入窑水分:2%~4%;

(2)烧成温度:1260℃;

(3)烧成时间:8 h;

(4)通电升温至1260℃,需4.5 h,1260℃保温30 min,降至1130℃保温2 h后,断电自然冷却至室温。

3 实验工艺讨论

3.1釉的化学组成对产品性能的影响

(1)铬绿加入的含量,将会影响到砂金的生成。一般来说,含量应控制在3%以下,否则不是没砂金,就是砂金小且量少;

(2)氧化铜含量对外观效果影响较大,适量的氧化铜使砂金釉的底色由浅绿色向深绿色转化,但不影响结晶效果;

(3)以两倍的重铬酸钾替代铬绿,烧后产品釉面易起黑色流丝浮于釉面,影响美感,但不影响砂金生成;

(4)硼熔块、方解石是助熔剂,煅烧时在釉熔体中有利于砂金的成形,适量的碳酸钡有利于析晶。

3.2施釉厚度对产品结晶的影响

一般来说,釉层厚度以0.8~1.0 mm为宜,釉层过薄过厚都不好。过薄时釉色较淡,容易露底,且结晶少;过厚时,晶体埋藏在釉层深处,反光效果不明显。同时,会出现流釉、粘脚,且晶体少的情况。

3.3烧成工艺对产品性能的影响

自控电窑烧制铜铬砂金釉,可产生理想的砂金效果。电窑中采用铁铬铝发热体,加热均匀,对产品釉中产生的砂金整体均匀比较好。同时电窑是中性焰烧成,釉面颜色相对比较稳定。铜铬砂金釉相对其他结晶釉而言,烧成温度较宽,烧成范围有20~30℃。铜铬砂金釉是结晶倾向较弱的釉,最好采用快烧慢冷制度,否则结晶便得不到良好的发育,釉的析晶温度一般要比成熟温度低100~150℃。在这个阶段慢冷并适当保温就可以获得比较理想的砂金效果。从室温烧至最高温度1260℃,高温保温30 min,然后降至1130℃保温1~2 h,均可得到质量好的产品。

4 结语

自控电窑烧制铜铬砂金釉的成功与否取决于配方技术和合理烧成制度。实践证明:在实际生产中,结合原料性能进行灵活调节,可以获得具有闪闪发光的砂金效果的铜铬砂金釉产品。