粉煤灰纯碱煅烧熟料的铝浸出率研究*

2016-09-13黄庆享车明超李思琼高尚勇

陈 杰,刘 永,黄庆享,车明超,李思琼,高尚勇

(1.西安科技大学 材料科学与工程学院,陕西 西安 710054;2.西安科技大学 能源学院,陕西 西安 710054)

粉煤灰纯碱煅烧熟料的铝浸出率研究*

陈杰1,刘永1,黄庆享2,车明超1,李思琼1,高尚勇1

(1.西安科技大学 材料科学与工程学院,陕西 西安 710054;2.西安科技大学 能源学院,陕西 西安 710054)

以山西朔州燃煤电厂高铝粉煤灰为对象,研究了煅烧温度为880 ℃,保温90 min条件下,粉煤灰纯碱煅烧后熟料在硫酸溶液中的铝浸出条件,揭示了铝浸出过程的动力学机制。研究结果表明,H2SO4溶液的浓度在7~9 mol/L之间,固液比(g/L)为1∶4、浸取时间在30~40 min之间、浸取温度在70~90 ℃之间时,可获得较高的氧化铝浸出率;H2SO4溶液浓度与浸取温度对氧化铝浸出率影响较大,浸取时间对浸出率影响不明显。煅烧熟料浸出过程符合液-固多相反应的内扩散控制模型,反应表观活化能为7.65 kJ/mol.

高铝粉煤灰;碳酸钠,熟料;浸出率;氧化铝

近年来,随着电力工业的发展,中国粉煤灰的排放量在过去的8 a里增长了2.5倍,而实际对粉煤灰的综合回收利用率不到40%[1-2]。中国Al2O3含量30%以上的高铝粉煤灰约占粉煤灰年排放总量的30%左右[3]。中国的铝土资源严重缺乏,需要大量进口才能满足国内市场的需求[4]。因此,开发利用高铝粉煤灰提取氧化铝,是循环经济的重要课题。

粉煤灰中提取氧化铝的工艺国内外有很多相关报道,例如石灰石煅烧法[5-6],硫酸浸取法[7],纯碱煅烧法[8-9],硫酸铵浸取法[10],硫酸氢铵焙烧法[11]等,其中石灰石煅烧法和纯碱煅烧法不会对环境产生二次污染,比较易于工业化,过程中产生的副产品还可回收利用,产生高附加值产品。石灰煅烧法[5~6]是将粉煤灰和钙盐(石灰石、石灰等)按一定比例混合,经过研磨后在高温1 200~1 400 ℃下煅烧,使粉煤灰中的SiO2和Al2O3分别生成可溶于碳酸钠溶液的12CaO·7Al2O3以及不溶于碳酸钠溶液的2CaO·SiO2,达到分离Si和Al的目的,再进一步将12CaO·7Al2O3中的铝溶出。纯碱煅烧法[8-9]是以钠盐或者钠盐和钙盐的混合物为助剂,在700~900 ℃温度下与粉煤灰进行煅烧,生成酸溶性硅酸盐物质,再用酸或碱浸取,使氧化硅和氧化铝分离。纯碱煅烧法在成本及能耗方面较有优势。

粉煤灰与碳酸钠的煅烧[12]产物霞石(NaAlSiO4)在硫酸溶液中的浸出铝反应,是纯碱煅烧法从粉煤灰中提取氧化铝的一个重要工序,它直接影响到最终氧化铝的浸出率,研究不同浸取条件对氧化铝浸出率的影响,以及浸取反应过程动力学,探索浸取过程铝的反应行为,找出过程的控制步骤,寻求浸取过程的强化措施。

1 实验

1.1实验原料

山西朔州燃煤电厂高铝粉煤灰,其化学成分(%)为:SiO246.07,CaO 4.42,Al2O337.07,Fe2O35.17,MgO 0.46,SO30.44,K2O 0.68,Na2O 0.15.主要物相为莫来石和玻璃相。粉煤灰与碳酸钠的煅烧产物主要为可溶于酸的霞石(NaAlSiO4)。

1.2实验方法及原理

用行星球磨机将山西朔州燃煤电厂高铝粉煤灰球磨4 h后,过筛并控制粒径在200目以下,与一定摩尔比的Na2CO3混合均匀后,放入预设温度为880 ℃的马弗炉(北京科伟永兴仪器有限公司,SRJX-4-13)中保温1 h,将煅烧后的样品取出并冷却至室温。接着在试样加入一定浓度的H2SO4溶液和蒸馏水定容至300 mL,加热至100 ℃浸取不同时间后过滤,然后采用EDTA容量法测定滤液中的Al2O3的百分含量[13]。

纯碱煅烧法从粉煤灰中提取氧化铝的物料煅烧过程中,粉煤灰中以莫来石(3Al2O3·2SiO2)形态存在的氧化铝和氧化硅和碳酸钠反应,生成易溶于酸性介质的霞石(NaAlSiO4)。要从粉煤灰中提取氧化铝,就必须溶解霞石,使其中的硅铝分离。向熟料NaAlSiO4中加入硫酸,发生的主要化学反应为

煅烧产物在硫酸溶液中的浸取反应属于液-固多相反应过程[14],提高浸取过程氧化铝的浸出率是从粉煤灰中提取氧化铝的关键。

2 结果与讨论

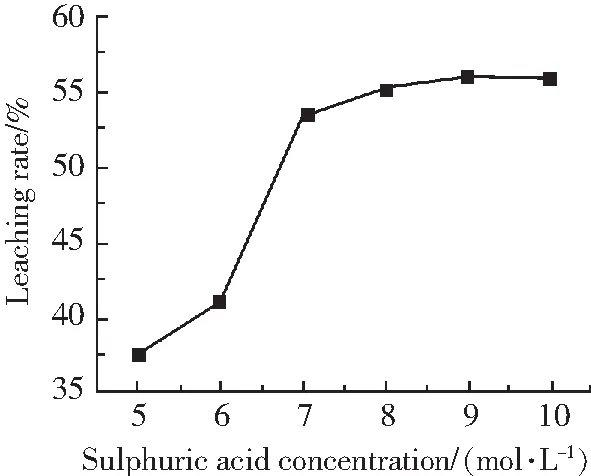

2.1硫酸浓度对氧化铝浸出率的影响

将粉煤灰与碳酸钠煅烧后的熟料分别加15 mL 5,6,7,8,9,10 mol/L H2SO4溶液,加蒸馏水至300 mL,加热微沸浸取1h后过滤,测定溶液中的铝含量,计算氧化铝的浸出率,所得结果如图1所示。当H2SO4溶液浓度为5 mol/L时,氧化铝铝的浸出率较小,这可能是由于在低浓度的H2SO4溶液易于和粉煤灰中某些离子(铁、硅等)发生反应,因此检测出铝含量较低。从图1中可以看出,滤液中的铝含量随着硫酸浓度的增加而增大,浓度在7 mol/L之前其浸出率增幅较大,这说明了较高浓度的硫酸会加速粉煤灰中Al—O—Si键的顺利打开,使铝盐溶液充分溶在溶液当中。在7 mol/L之后增幅减小,趋于平缓,9 mol/L H2SO4与10 mol/L H2SO4溶液的氧化铝浸取率增加不大,这也由于溶液中的铝盐基本已经和H2SO4溶液反应完全。因此H2SO4溶液浓度在7~9 mol/L之间可得到较高的氧化铝提取率,H2SO4溶液的最佳浓度为8 mol/L.

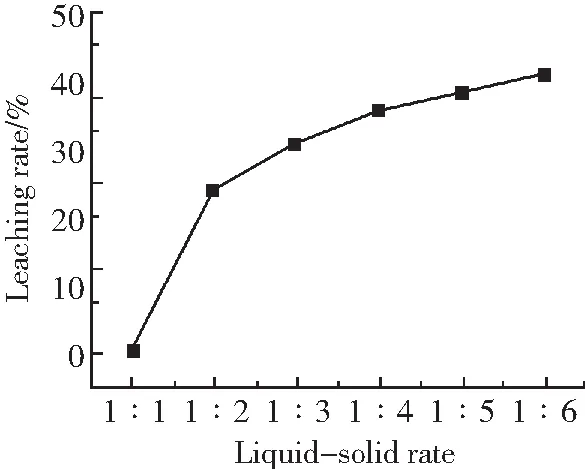

2.2固液比对氧化铝浸出率的影响

粉煤灰与碳酸钠煅烧后的熟料分别加4,8,12,16,20,24 mL的8 mol/L H2SO4溶液,加蒸馏水至300 mL,加热微沸浸取1 h后过滤,测定溶液中的铝含量,计算氧化铝的浸出率,所得结果如图2所示。由图2可以看出,氧化铝的浸出率随着固液比的减小而增大。当固液比为1∶2时,粉煤灰中的铝不能充分反应,Al2O3浸出率较低。其中当固液比(g/L)为1∶3氧化铝的浸出率为30.54%,相比固液比为1∶2增加了28.9%.这是由于固液比减小,实际上是增加了硫酸的用量,根据化学反应平衡原理可知,增大一种反应物的量有利于反应的进行,可增大反应速率。因此固液比减小可增大氧化铝的浸出率。当固液比达到1∶4,氧化铝的浸出率相比于固液比为1∶3增加了16.8%.当固液比(g/L)超过1∶4后,氧化铝浸出率增幅明显在减小,基本达到平衡状态。增加的百分比也逐渐在减缓,趋于稳定。同时有研究还发现[14],固液比减小,不仅使粉煤灰中的其他成分会与过量的硫酸发生反应引入杂质,而且还会造成H2SO4溶液的浪费。因此,固液比取1∶4.

图1 浸出率与硫酸浓度关系图Fig.1 Relation of leaching rate and sulfuric acid concentration

图2 浸出率与固液比关系Fig.2 Relation of leaching rate and the ratio of solid to liquid

2.3浸取时间对氧化铝浸出率的影响

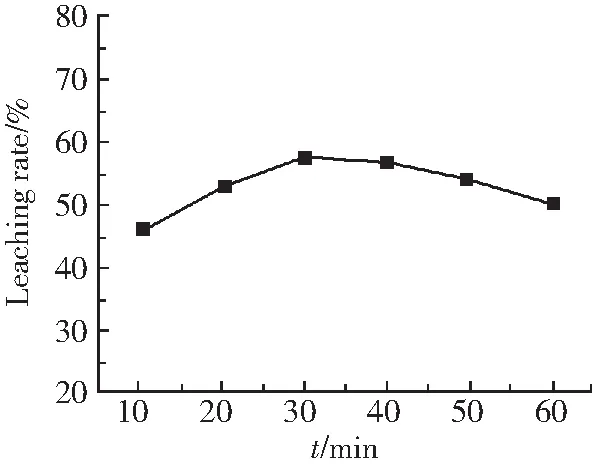

将粉煤灰与碳酸钠煅烧后的熟料加入8 mol/L H2SO4溶液,加蒸馏水至300 mL,分别于90 ℃水浴中反应10,20,30,40,50,60 min后过滤,测定溶液中铝的含量,计算氧化铝的浸出率,所得结果如图3所示。从图3可以看出,当浸取时间为10 min时,Al2O3的浸出率较低,这可能是暴露在粉煤灰表面的铝先参与反应而导致的,随着浸取时间的延长,当浸取时间为30 min时达到最大57.63%.但是时间继续延长至40 min,Al2O3的浸出率基本保持不变,这可能是由于在粉煤灰表面的铝反应完全后,反应会继续向固体颗粒内部推进,随着时间的延长,扩散层厚度逐渐在增加,当反应进行一定程度之后,液固反应界面已明显移到颗粒内部,扩散阻力增加,导致反应出浸出困难。在反应时间达到60 min时,浸出率反而减小,这可能是由于反应时间过长,溶液在反应过程中有部分蒸发损耗,导致Al2O3的浸出率降低。综合考虑时间、浸出率、能耗等问题,浸取时间取30 min.

2.4浸出温度对氧化铝浸出率的影响

将粉煤灰与碳酸钠煅烧后的熟料加入20 mL 8 mol/L H2SO4溶液,加蒸馏水至300 mL,分别与40,50,60,70,80,90,100 ℃下反应30 min后过滤,测定溶液中铝的含量,计算氧化铝的浸出率,所得结果如图4所示。由图4可以看出,反应温度在40~70 ℃之间变化时,氧化铝浸出率随温度的升高而增大;反应温度在40 ℃时的浸出率为27.3%,这也就说明了Al—O—Si骨架没有完全瓦解未以其他络合物的形式存在固相存在。70 ℃时的浸出率增大为67.75%,增幅较大,这是由于粉煤灰酸溶过程是液固两相之间的反应,升高温度,加快分子运动速度,降低了溶液黏度,增大了扩散系数,使反应速度增大,促进了铝浸出。此外,温度升高使Al—O—Si键的断裂速度加快,使玻璃体状态中的氧化铝更容易被浸出。

随着温度继续升高,在70~90 ℃时氧化铝浸出率基本不变。说明浸取温度在70 ℃较好。

图3 浸出率与浸出时间关系图Fig.3 Relation of leaching rate and reaction time

图4 浸出率与浸取温度关系Fig.4 Relation of leaching rate and reaction temperature

2.5浸出反应的反应活化能

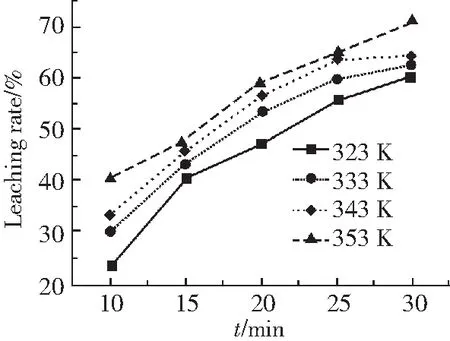

不同温度下,熟料中的氧化铝浸出率(y)与反应时间(t)的关系如图5所示。由图5可知,浸取反应温度对氧化铝浸出率有一定影响。相同反应温度下,反应时间越长,浸取反应进行越充分,氧化铝的浸出率越大;在相同反应时间内,反应温度越高,氧化铝的浸出率越高。这是因为粉煤灰与碳酸钠的反应产物霞石的溶解度随着温度的升高而增大,并且升高温度后,溶液的粘度减小,扩散系数增大,导致单位时间内分子的有效碰撞的机会增多,分子运动速率加快,进而溶液的反应速率加快,促进了氧化铝的浸出。

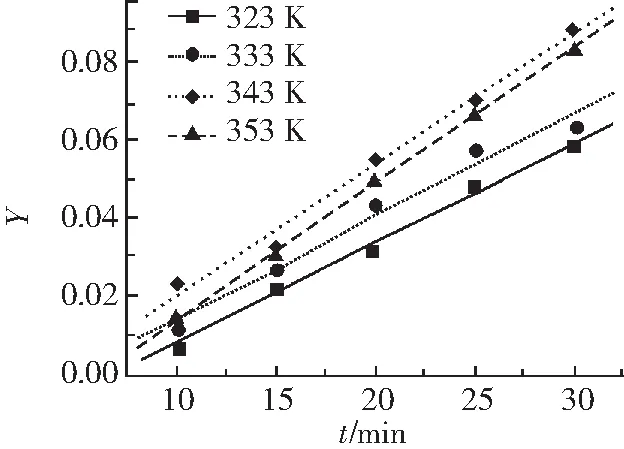

在H2SO4浓度8 mol/L,液固比1∶4的条件下,研究浸取温度分别为50,60,70,80 ℃时,熟料在不同反应时间下的氧化铝浸出率,令Y=1-2/3f-(1-f)2/3(其中f为浸出率),拟合结果如图6所示。可以看出,不同温度下反应过程的拟合程度较好,表明粉煤灰煅烧熟料浸出反应速率受内扩散控制[15]。

图5 不同温度下氧化铝浸出率与浸取时间的关系Fig.5 Relationship between leaching rate of alumina and reaction time under different temperature

图6 不同温度下Y与浸出时间的拟合关系Fig.6 Relationship between Y and reaction time in different temperature

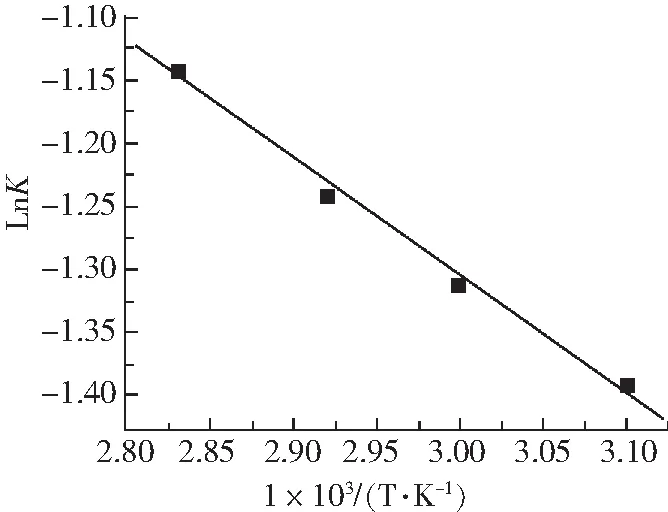

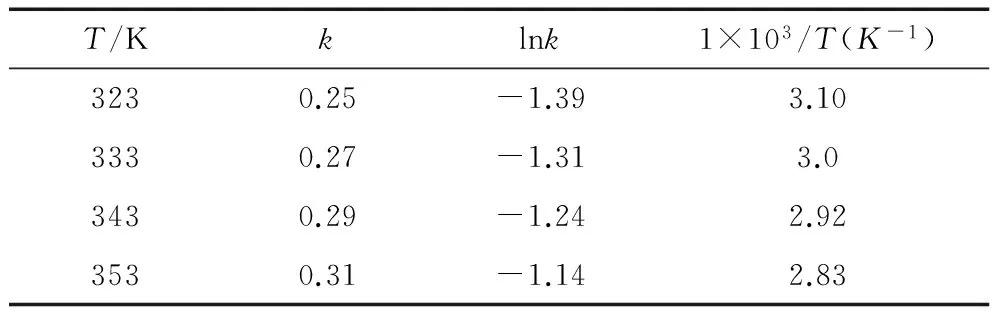

根据阿伦尼乌斯公式可计算反应速率常数和反应活化能:lnk=lnA-E/(RT)。其中,k为反应的速率常数;A称为指前因子或阿伦尼乌斯常数;E为反应的活化能,单位为J/mol;R为气体常数(8.314 J/(K·mol));T为热力学温度(K)。由图6可求出不同反应温度下的反应速率常数见表1.据此数据做lnk-1/T关系图7,由斜率可得表观活化能E,由截距可得指前因子A.

图7 Lnk与1 000/T关系图 Fig.7 Plot of logarithm of reaction rate constant and reciprocal temperature

由图7可得直线方程为lnk=1.46-0.92/T,根据阿伦尼乌斯方程计算其活化能E=0.92×8.314=7.65kJ/mol;有资料显示[13],一般情况下,扩散控制的反应活化能较低,在5~15kJ/mol之间。本研究所得反应活化能为7.65kJ/mol,由此可以判断该反应由内扩散控制。

表1 不同温度下的反应速率常数

3 结 论

1)H2SO4溶液的浓度在7~9 mol/L之间,固液比(g/L)为1∶4,浸取时间在30~40 min之间、浸取温度在70~90 ℃之间时,可获得较高的氧化铝浸出率,浸出率最高为67.8%;H2SO4溶液浓度与浸取温度对氧化铝浸出率影响较大,浸取时间对浸出率影响不明显;

2)采用纯碱煅烧法从高铝粉煤灰中提取氧化铝的物料浸出过程反应动力学符合液-固多相反应的内扩散控制模型,反应表观活化能为7.65 kJ/mol.

References

[1]李凤义,陈维新,刘世明,等.粉煤灰基胶结充填材料试验研究[J].西安科技大学学报,2015,35(4):473-478.

LI Feng-yi,CHEN Wei-xin,LIU Shi-ming,et al.Experimental study of fly ash based cemented filling material[J].Journal of Xi’an University of Science and Technology,2015,35(4):473-478.

[2]吴元锋,仪桂云,刘全润,等.粉煤灰综合利用现状[J].洁净煤技术,2013(6):100-104.

WU Yuan-feng,YI Gui-yun,LIU Quan-run,et al.Research on multiple utilization of fly ash[J].Clean Coal Technology,2013(6):100-104.

[3]杨静,蒋周青,马鸿文,等.中国铝资源与高铝粉煤灰提取氧化铝研究进展[J].地学前缘,2014(5):32.

YANG Jing,JIANG Zhou-qing,MA Hong-wen,et al.China’s aluminium resources and alumina powder coal ash extract alumina is Reviewed[J].Study Leading Edge,2014(5):32.

[4]塔姆林.印尼政府重申将坚决执行2014年禁止原矿出口政策[N].雅加达邮报,2013-08-14.

Thamrin.The Indonesian government reiterated that it will enforce 2014 banned undressed ore export policy[N].The Jakarta Post,2013-08-14.

[5]陈登福,杨剑.粉煤灰提取氧化铝的技术进展[J].中国稀土学报,2004.

CHEN Deng-fu,YANG Jian.Technical progress of fly ash extract alumina[J].Journal of Rare Earths,2004.

[6]孙培梅,李广民,童军武,等.从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究[J].煤炭学报,2007,32(7):95-98.

SUN Pei-mei,LI Guang-min,DONG Jun-wu,et al.Extracting alumina from power plant fly ash material sintering process is studied[J].Journal of Coal,2007,32(7):95-98.

[7]余超,方荣利.精细化利用粉煤灰制备超细氧化铝[J].无机盐工业,2005,37(12):47-49.

YU Chao,FANG Rong-li.Preparation of ultrafine aluminum oxide refinement using fly ash[J].Inorganic Salt Industry,2005,37(12):47-49.

[8]XUE Ji-lai,YAN Li,ZHU Jun,DENG Kai-lin.Extracting alumina from coal fly ash through sodium aluminate solution in soda-sintering and acid-leaching process[J].Light Metals,2010(24):101-106.

[9]LI Lai-shi,LIAO Xin-qin,WU Yu-sheng,et al.Extracting alumina from coal fly ash with ammonium sulfate sintering process[J].Light Metals,2012(4):215-217.

[10]李来时,翟玉春.以粉煤灰为原料制备高纯氧化铝[J].化工学报,2006(9):2 189-2 193.

LI Lai-shi,ZHAI Yu-chun.Using fly ash as raw material preparation of high purity alumina[J].Journal of Chemical Industry,2006(9):2 189-2 193.

[11]WANG Ruo-chao,ZHAI Yu-chun,WU Xiao-wei,et al.Extraction of alumina from fly ash by ammonium hydrogen sulfate roasting technology[J].Transaction of Nonferrous Metals Society of China,2014,24:1 596-1 603.

[12]李思琼,陈杰.粉煤灰提取氧化铝工艺研究进展[J].轻金属,2013(11):21-24.

LI Si-qiong,CHEN Jie.Research development on extracting alumina from fly ash[J].Light Metals,2013(11):21-24.

[13]边炳鑫,解强,赵由才.煤系固体废物资源化技术[M].北京:化学工业出版社,2005.

BIAN Bing-xing,XIE Qiang,ZHAO You-cai.Coal solid waste recycling technology[M].Chemical Industry Press,2005.

[14]赵苏,刘大为,赵悦,等.粉煤灰酸浸提铝试验条件的优化[J].科技导报,2014,32(23):39-44.

ZHAO Su,LIU Da-wei,ZHAO Yue,et al.The optimization of acid leaching test conditions of fly ash[J].Science and Technology Review,2014,32(23):39-44.

[15]胡志强.无机材料科学基础教程[M].北京:化学工业出版社,2005.

HU Zhi-qiang.Inorganic materials science basic tutorial[M].Beijing:Chemical Industry Press,2005.

Research on leaching rate of aluminum with fly ash-soda calcination process

CHEN Jie1,LIU Yong1,HUANG Qing-xiang2,CHE Ming-chao1,LI Si-qiong1,GAO Shang-yong1

(1.CollegeofMaterialsScienceandEngineering,Xi’anUniversityofScienceandTechnology,Xi’an710054,China; 2.CollegeofEnergyScienceandEngineering,Xi’anUniversityofScienceandTechnology,Xi’an710054,China)

The high alumina fly ash of Shanxi Shuozhou coal-fired power plant is activated at 880 ℃ for 90 min.The processing of extraction of aluminum using acid leaching method is studied and the effects of conditions of the leaching rate of aluminum from fly ash are investigated.The results show that the higher leaching rate of alumina can be obtained as:the sulphuric acid concentration in the range of 7 to 9 mol/L,the ratio of solid to liquid(g/L)1∶4,reaction temperature 70 ℃,and the reaction time 30 min.The sulphuric acid concentration and leaching temperature have a big impact on the leaching ratio of alumina,however,the effect of leaching time is not obvious.Leaching process of calcination clinker can correspond with the liquid-solid multiphase reaction diffusion model and the reaction apparent activation energy is 7.65 kJ/mol.

high-alumina fly ash;sodium carbonate;clinker;leaching rate;alumina

10.13800/j.cnki.xakjdxxb.2016.0422

1672-9315(2016)04-0589-05

2016-04-10责任编辑:李克永

国家自然科学基金(51174156);陕西省教育厅重点实验室研究计划项目(2010JS019) ;陕西省科技统筹创新工程计划项目(2011KTCQ01- 41);陕西省科技厅社发科技攻关项目(2016SF-421)

陈杰(1967-),女,陕西西安人,博士,教授,E-mail: chenjie363@163.com

TQ 172

A