EN 12680-3:2012《铸造 超声波检测 第3部分球墨铸铁铸件》标准的理解与应用

2016-09-12徐亮军

李 明,徐亮军

(烟台华健检测工程有限公司, 烟台 265500)

EN 12680-3:2012《铸造 超声波检测 第3部分球墨铸铁铸件》标准的理解与应用

李明,徐亮军

(烟台华健检测工程有限公司, 烟台 265500)

在对球墨铸铁件进行超声检测时,经常会用到EN 12680-3:2012《铸造 超声波检测 第3部分 球墨铸铁铸件》标准,通过对此标准的深入学习,结合实际使用经验,介绍了对该标准的理解和应用心得,着重介绍了使用穿透法时应注意的几个问题,以供同行参考。

球墨铸铁;穿透法检测;底波衰减;DGS曲线

在对球墨铸铁件进行超声检测时,经常会用到EN 12680-3:2012《铸造 超声波检测 第3部分 球墨铸铁铸件》标准。笔者通过对此标准的深入学习,结合实际使用经验,介绍了对该标准的理解与应用心得。

1 穿透法检测

EN 12680-3标准第1条“范围”的表述为“该欧标不适用于透射技术。注: 透射技术灵敏度不足以探测球墨铸铁铸件中发现的不连续性,只在特殊情况中使用。”透射技术,也称穿透法,是采用一发一收双探头分别放置在被检工件相对的两个表面上,依据脉冲波或者连续波穿透工件之后的能量变化来检测工件缺陷的方法。按标准要求,只在特殊情况中使用。下面介绍一种在球墨铸件超声检测过程中使用穿透法的特殊情况。

在球墨铸铁件检测中,发现缺陷时要对缺陷进行评定,其中很重要的一个参数就是缺陷在通壁方向的尺寸,该尺寸的测量原则如标准5.5.6.3条规定:“尽可能使用直探头从相对面测量通壁方向到检测表面的不连续性尺寸。”在实际测量时,需要从两个检测面各自进行测定,探头布置如图1所示。通壁方向尺寸:

(1)

式中:S1,S2分别为探头a、b到缺陷的声程长度;t为铸件壁厚。

图1 铸件通壁方向缺陷尺寸的测量示意

如图1所示,实际检测中发现的缺陷常常是密集型的,有时在检测面上的投影面积也会较大;因此,在缺陷面积比较大的情况下,想要从铸件两表面确定所测缺陷是否为同一缺陷,往往比较困难。由于铸件的几何尺寸往往比较大,即使缺陷为独立连续显示,如果在铸件的一侧发现了缺陷,想从对侧找到同一缺陷,并且对缺陷进行如图1所示的通壁方向的尺寸测量,也会比较困难。此时应用穿透法会有很好的效果。

首先设置超声波仪器为穿透法(仪器的探头插口为一收一发状态),然后用两个单晶探头连接两根探头线(如果铸件尺寸比较大,探头线就要尽量长),分别插在仪器设备的两个插口中,将其中一个探头按在铸件一侧检测面上的有缺陷位置处保持不动,然后用另一个探头在铸件的另一侧检测面上扫查,如图2所示。只有当两个探头相对时,仪器屏幕上才会显示波形;这时,该探头的位置就是缺陷在铸件的另一侧的投影位置,也就可以根据测量出来的数据,用式(1)计算出缺陷在通壁方向的尺寸大小。

图2 穿透法探头布置示意

在应用式(1)计算缺陷在通壁方向的尺寸大小时,要注意S1和S2均指在壁厚方向上发现的第一个缺陷的回波(也就是最靠近始波的缺陷)的指示深度(注意:对于面积型缺陷,S1和S2并不一定是严格正对的,也可能会错开一定的距离)。另外在EN 12680-3标准中也没有详细说明第一个缺陷回波是否需要达到某一当量才能计入缺陷的计量,笔者在西门子风电项目中采用φ3 mm-6 dB值作为测量参考,但这对于不同的检测工程可能会有不同的要求,需要在检测前通过相关技术文件进行约定,以免评定缺陷时产生分歧。

另外,评估缺陷占壁厚的百分比时,应该按照机加工后的实际壁厚尺寸,而不能用机加工前的初始壁厚进行评估。例:初始壁厚t=50 mm,S1=25 mm,S2=10 mm,此时缺陷在通壁方向尺寸为t-S1-S2=15 mm。假如铸件后期的机加工量为10 mm,此时用来计算缺陷占壁厚百分比时的壁厚实际应取50 mm-10 mm=40 mm,则可计算出缺陷占壁厚的百分比为(50-25-10)/40=15/40=37.5%。如果此时用初始的壁厚50 mm进行计算,就可能会出现错误结论。

2 特殊缺陷的检测

对球墨铸铁件进行超声检测时,有一种情况是检测人员容易忽视的,即存在缺陷的反射当量不大,但底波衰减却较明显的情况。笔者在实际的检测中就遇到过底波衰减大于20 dB,而缺陷的反射当量只有φ4 mm平底孔当量的情况。正常与不正常底波的对比如图3所示。

图3 正常底波与不正常底波的对比

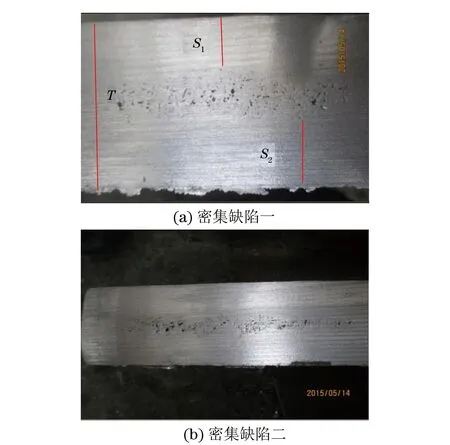

图4 解剖后所见的密集缺陷示例

事后对该缺陷处进行解剖,解剖后的缺陷示例如图4所示。从图4可见:缺陷比较密集,也比较严重;之所以反射当量不大,是由于超声波在缺陷处发生了漫反射且部分能量被吸收的缘故,所以对此类缺陷进行检测时要注意以下几方面的问题。

(1) 探头的选择

从两面检测时,要选择合适的探头,一般是根据壁厚和缺陷的深度进行选择:如果壁厚较小或者缺陷埋深较小,应选择双晶探头;对于曲面工件,如果曲率较大,最好选择晶片直径小的探头。

(2) 灵敏度的调节

在检测面的表面状态不同时,比如存在打磨的情况下,一般铸态表面要比打磨后表面粗糙,同样的检测灵敏度时,铸态表面检测需要的增益要高于打磨后表面。如果从铸态表面调校灵敏度后,在打磨面进行检测发现缺陷并进行定量,会扩大缺陷定量;相反,则会缩小缺陷定量。另外在壁厚相同时,如果表面状态不一样或者内部晶粒尺寸不一样,灵敏度都会不同;如果发现缺陷部位比灵敏度设置位置的表面粗糙或晶粒粗糙,都会造成缺陷的当量测量值偏低,所以最好在缺陷附近无缺陷处重新设置灵敏度。

(3) 缺陷面积

缺陷面积指所有底波衰减或者当量达到记录要求的点的连线,也就是探头测量时中心点的连线所围成的闭合图形的面积。实际缺陷面积的计算一般取闭合图形中两条方向尽量垂直的最大尺寸对角线的乘积。

EN 12680-3标准第5.3.2 条“探头和换能器频率”的注5表述为“球墨铸铁纵波声速等于或高于5 500 m·s-1”。这一条内容既提醒检测人员球墨铸件与常规钢材在声速方面的不同,也要求在检测前应该首先测量声速,也就是通常说的声程校准。操作时,一般在工件上选取表面比较平整且与底面平行的区域,先用尺子测量出壁厚,然后通过一二次波进行校准(也可在材料相同的试块上校准)。校准完成后,要注意查看超声波检测仪中显示的声速值,对于球墨铸铁,按照本标准,需要不小于5 500 m·s-1(铸钢件的声速和钢的差不多,约为5 920 mm·s-1,一定要区分铸铁和铸钢);如果仪器显示的声速小于5 500 m·s-1,则不适用本标准。

关于EN 12680-3标准第5.3.5条 “超声波设备的时基设定和灵敏度设定”,检测灵敏度的设定首先要知道壁厚,然后根据壁厚查阅标准中的表6(见表1),表中*处表示仅用于因铸件几何形状不能获得底波的区域。

表1 超声波检测指示数据评定

假如铸件壁厚为50 mm,此时的检测最小灵敏度就是φ5 mm平底孔,可以小于φ5 mm,但不能大于φ5 mm,也就是说要求能检测出的最小缺陷的当量直径为5 mm。平时检测时,有的客户会有特殊要求,比如要求φ3 mm以上的缺陷都要记录,此时就需按照客户的要求设置灵敏度。

3 DGS曲线的验证

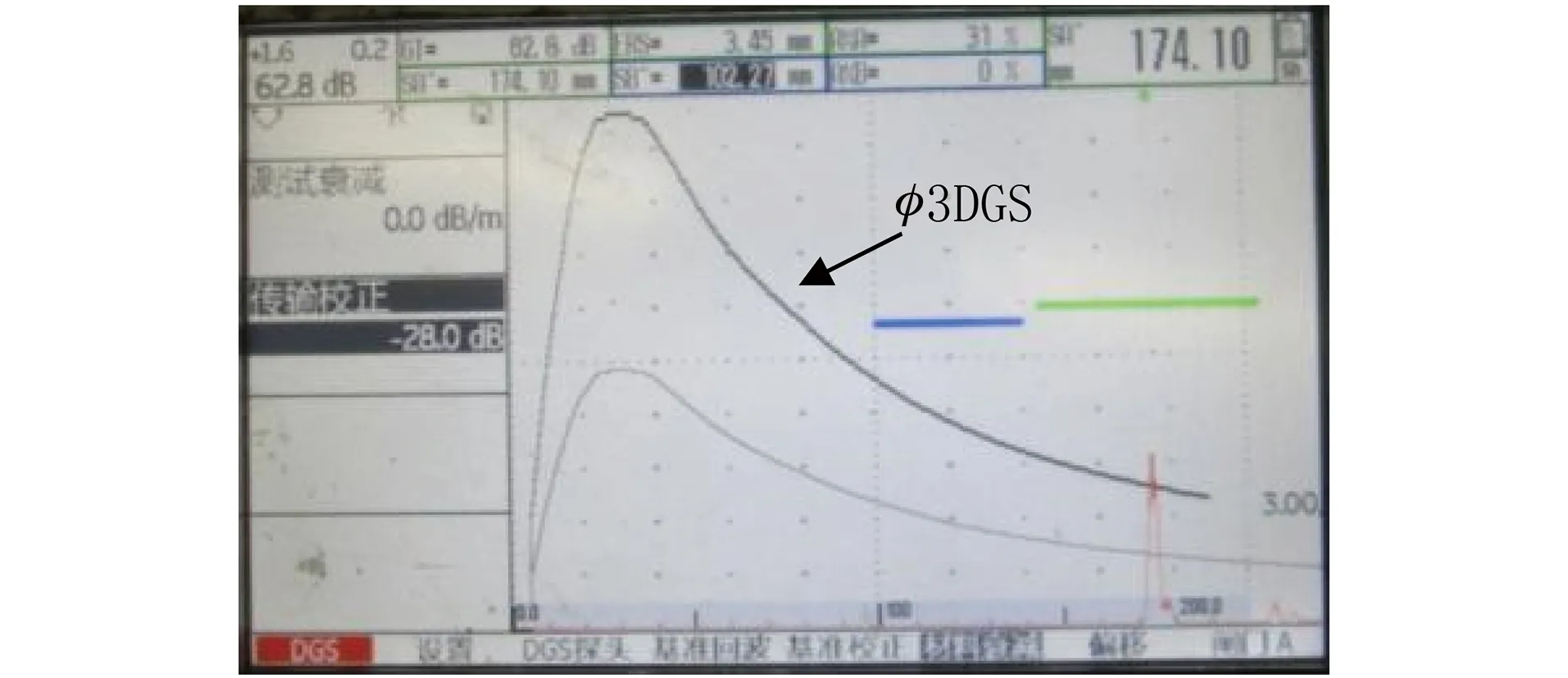

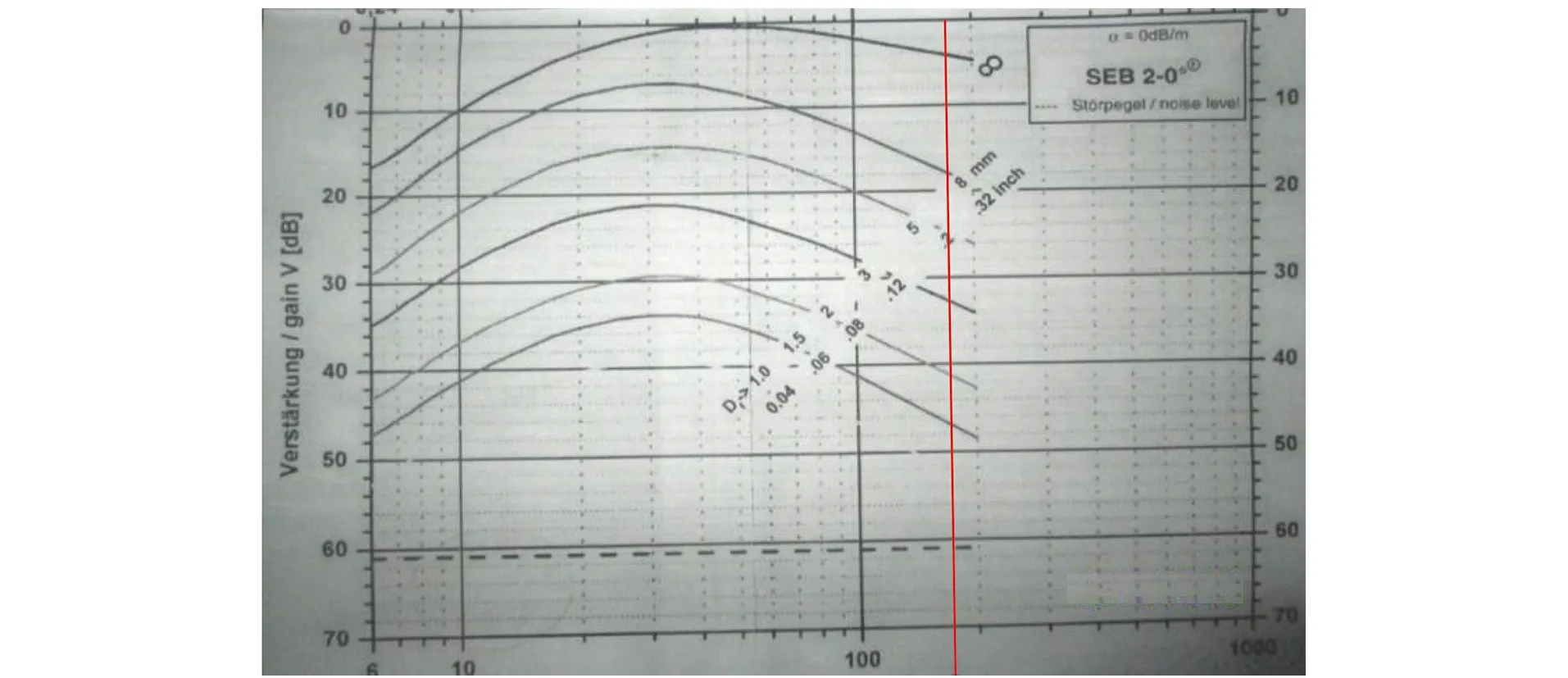

在检测球墨铸铁件时,由于球墨铸铁在成分和金相结构上的千差万别,实际生产中不可能针对每种球墨铸铁都制作相应的对比试块。应用某公司的超声波检测仪及其超声探头组合可解决此问题,其能直接利用仪器内置的DGS(距离-回波高度-当量尺寸)曲线方便地对铸铁件的缺陷进行定量,从而省去制作大量对比试块的麻烦。以USM35XS超声检测仪为例,利用该仪器在铸铁件上能容易地制作出DGS曲线,但是DGS曲线制作好后如果不进行验证,往往会造成较大的测量误差,这一点易被检测人员忽视。下面以笔者在西门子风电项目上的经验介绍一下如何验证在铸件上制作的DGS曲线的准确性:用φ3 mm平底孔做检测灵敏度,以GE公司的SEB 2-0探头为例。

图5 φ3 mm平底孔的DGS曲线

图6 底波衰减到与DGS曲线等高时的传输校正衰减dB值

制作的DGS曲线如图5,在检测面随机选取一个点,使底波衰减到与DGS曲线等高,观察仪器显示的传输校正衰减dB值(见图6)。此时可看到,底波衰减至少28 dB,记录此时的深度174 mm,即174 mm深度处φ3 mm平底孔的检测灵敏度比同等距离处的大平底的灵敏度低28 dB。对应该生产厂家提供的SEB 2-0探头的DGS曲线(见图7),在横坐标上找到深度大约174 mm处,如图中红线(图中第三根竖线)位置。该线与大平底(∞)交点所对应的横坐标值约为4 dB,与φ3 mm曲线交点约为32 dB。此两者差值为28 dB,即用厂家提供的DGS曲线得出的φ3 mm平底孔检测灵敏度要比同声程处大平底的灵敏度高28 dB左右;这与用探头在铸铁件上所作的φ3 mm DGS曲线测量出来的分贝差相一致,因此在铸铁件上做出的DGS曲线是符合要求的。

图7 生产厂家提供的探头DGS曲线

4 结语

结合对EN 12680-3:2012《铸造 超声波检测 第3部分 球墨铸铁铸件》标准的理解,介绍了对球墨铸铁件进行穿透法超声检测时,检测人员需要注意的几个问题;并且指出,对反射当量不大但底波衰减较明显的缺陷,在DGS曲线制作好后,需要利用生产厂家提供的探头DGS曲线对所制作的DGS曲线进行验证,确认其是否达到要求。

Some Understanding and Application of EN 12680-3:2012Founding-UltrasonicExamination-Part3SpheroidalGraphiteCastIronCastings

LI Ming, XU Liang-jun

(Yantai Hua Jian Testing &Engineering Co., Ltd., Yantai 265500, China)

When ductile iron castings were detected, the standard of EN 12680-3:2012Founding-UltrasonicExamination-Part3SpheroidalGraphiteCastIronCastingswas often used. Through in-depth study of this standard, combined with practical experience, the authors aim to introduce the experience of understanding and application of the standard and to emphasize that attention should be paid to the transmission method in several issues, which might offer reference for people working in the same field.

Spheroid graphite iron; Transmission inspection; Back wall wave attenuation; DGS curve

2015-12-02

李明(1973-),男,工程师,主要从事锻件、铸件及焊接件的无损检测工作。

李明, E-mail: andy-m.li@sgs.com。

10.11973/wsjc201606018

TG115.28

A

1000-6656(2016)06-0073-04