基于FEM的鼓式制动器性能评估手段

2016-09-12尹淼晶李金洪马陆娟马洪启泛亚汽车技术中心有限公司上海201201

尹淼晶 李金洪 马陆娟 马洪启(泛亚汽车技术中心有限公司,上海201201)

基于FEM的鼓式制动器性能评估手段

尹淼晶李金洪马陆娟马洪启

(泛亚汽车技术中心有限公司,上海201201)

利用有限元方法对某车型的鼓式制动器进行建模,首先将集成分析的有限元结果与试验结果进行对标,以确保模型的准确性;然后计算得到不同制动压力下摩擦片的压力分布状态,得出摩擦片的压力分布状态与制动压力强相关;最后研究摩擦系数和制动压力对制动效能的影响,提出CAE“形心法”考核制动效能水平,其与试验结果的误差小于10%,且比试验结果全面、可靠。

主题词:鼓式制动器制动鼓制动效能

1 前言

鼓式制动器结构简单,造价低,便于加装驻车制动机构,其制动蹄的耐用程度优于盘式制动器,而且结构紧凑,制动效能高。因此,在小型车的制动系统设计中,通常采用前盘后鼓的制动组合方式。

鼓式制动器的制动效能与其制动过程中摩擦片与制动鼓的摩擦因数和制动压力极其相关。Hohmann C等[1]使用ADINA对一款载货车用鼓式制动器进行了有限元分析,发现制动鼓与摩擦衬片的法向压力呈非线性分布。Charles等[2]采用ADAMS对摩擦片进行形状优化,提高了制动性能。毛智东等[3]建立鼓式制动器的理论模型,并运用ANSYS对摩擦衬片和制动鼓之间的摩擦接触进行分析,得出接触压力的分布特性及制动器的应力分布场。龚洪[4]分析了影响汽车制动系统稳定性因素,包括制动器结构及布置、制动器热容量、摩擦材料性能、制动器的传动效率等,总结出具有稳定输出的制动器设计方法及热容量计算方法。管欣等[5]从制动器制动全过程的动态仿真角度出发,研究了鼓式制动器摩擦因数、凸轮偏置角和摩擦片包角对制动器制动效能的影响。

本文利用有限元方法对某车型的领从蹄式鼓式制动器进行研究,首先进行系统级集成变形分析,然后分析摩擦片与制动鼓之间的摩擦因数及制动轮缸压力对鼓式制动器的摩擦片压力分布和制动效能的影响。

2 制动效能分析

制动效能是指制动器在单位输入力的作用下所输出的制动力,是评价制动器性能的主要指标之一,其表达式为:

式中,M是制动器输出的制动力矩;F是液压施加在制动活塞表面的压力;r是制动鼓半径。

对于领从蹄式鼓式制动器,制动蹄的制动效能因制动鼓转动时的自增势作用,两侧不相同。其中运动趋势与制动鼓转动方向相同的称为领蹄,相反的称为从蹄,领蹄的制动效能大于从蹄。

对鼓式制动器进行有限元分析,可以得到其制动过程中的摩擦片压力分布,同时提取摩擦片与制动鼓接触面上的摩擦力,最终得到制动效能。

3 有限元模型的建立

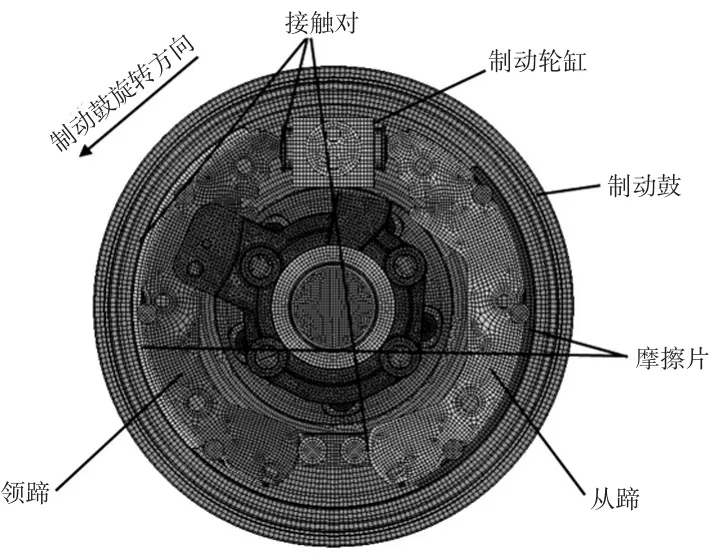

3.1 网格和接触设置

利用Hypermesh对鼓式制动器各部件进行网格划分,对接触面的网格需适当细化,如图1所示。利用Abaqus非线性隐式求解器求解,网格总数为305 003,节点总数为360 479,单元类型为C3D8I和C3D10M。

图1 鼓式制动器网格示意

模型中共存在3个主要接触对,即活塞与制动蹄片,摩擦片与制动鼓,制动蹄片与制动鼓衬块。因为在制动过程中存在大位移,为帮助分析收敛,在处理其接触时加密局部网格,不忽略模型细节,摩擦因数设定为0.1。

3.2 约束和加载过程

制动鼓与车轮和后悬架通过螺栓连接,加载约束时可以固定模型中螺栓孔的自由度。

因为是用Abaqus隐式分析手段模拟制动过程,为获得较好的收敛性,将轮缸加压与制动鼓转动分两步加载。

第1载荷步:制动鼓不动,在活塞与制动液接触表面施加制动压力,使领从蹄张开压紧制动鼓。

第2载荷步:对制动鼓施加转动。

在第1载荷步可以获得在各制动轮缸压力下制动鼓变形的结果,与制动鼓的变形试验进行对标,来验证模型的准确性;在第2载荷步可以获得制动过程中摩擦片与制动鼓接触表面的压力分布和摩擦力。

本文选取的摩擦片与制动鼓的摩擦因数范围为0.1~0.8共6个水平,制动轮缸压力为0.5~12MPa共6个水平,进行全因子共36个样本的分析计算。由于是Abaqus的稳态分析,经过试算,在汽车通常的行驶速度下,制动鼓旋转速度对分析结果影响很小,因此本文的研究中未引入旋转速度对鼓式制动器性能的影响。

4 计算结果

4.1 制动鼓变形

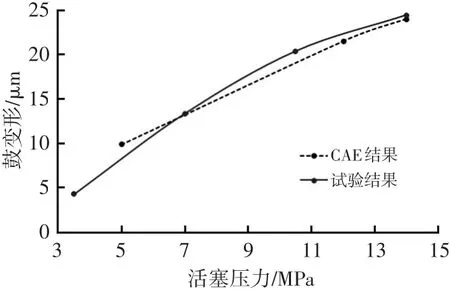

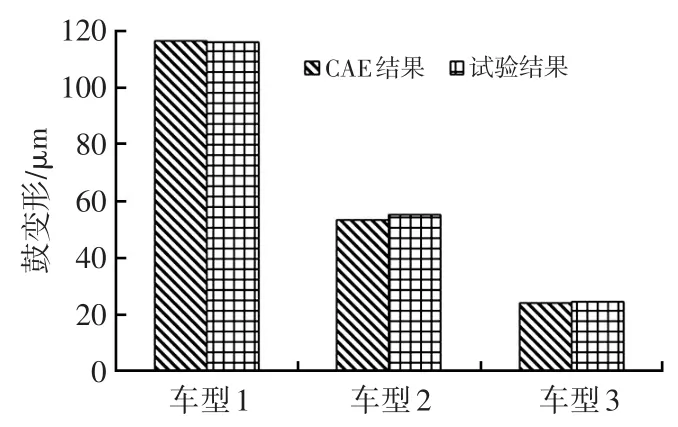

在制动鼓开发流程中,为提高摩擦片接触面的稳定性,减少制动力矩的波动,需要控制制动鼓在制动过程中的变形量,测量不同制动压力下鼓的最大变形量,并使得在14MPa制动压力下的制动鼓最大变形值不超过项目定义值。图2为制动鼓摩擦面中心位置的变形历程CAE分析与试验对比结果。图3为不同车型的制动鼓变形CAE分析与试验对比结果。可以发现,CAE结果与试验结果一致性较好,该有限元模型比较准确地反映了制动鼓装配结构并预测受力状态。

图2 不同活塞压力下制动鼓变形的CAE分析与试验结果

图3 14MPa制动压力下制动鼓变形的CAE分析与试验结果

4.2 摩擦片接触压力分布

制动过程中摩擦片接触压力的分布关系到摩擦片的磨损位置。因此,在鼓式制动器的设计中,需要调节各种相关结构参数,使得摩擦片的接触压力分布相对均匀,减少不均匀磨损。

现有鼓式制动器厂商在考虑摩擦片接触压力分布时,仍旧使用经验公式计算得出的压力分布。由于没有考虑不同制动压力对接触压力分布的影响,设计不够可靠。

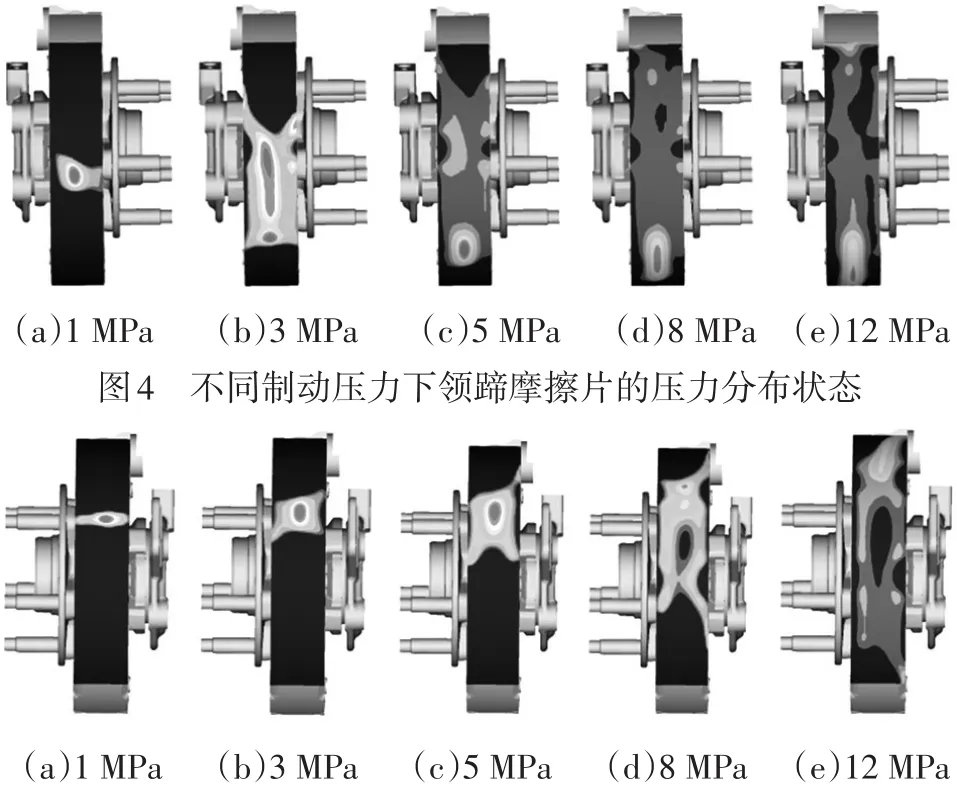

图4和图5分别为某车型后鼓式制动器在制动过程中,领从蹄在不同制动压力下的摩擦片接触压力分布状态。

图5 不同制动压力下从蹄摩擦片的压力分布状态

由图4和图5可知:

a.不同制动压力下,同一蹄片的接触压力分布状态不同;

b.相同制动压力下,领蹄和从蹄的接触压力分布状态不同;

c.随着制动压力的增大,领蹄的最大压力分布区域(圆的中心区域)逐渐下移,从蹄的最大压力分布区域逐渐上移,这与实车中鼓式制动器的磨损情况一致。

因此,在鼓式制动器的设计中,为使得摩擦片磨损更均匀,应同时考虑不同制动轮缸压力对接触压力分布的影响。

4.3 制动效能CAE分析结果

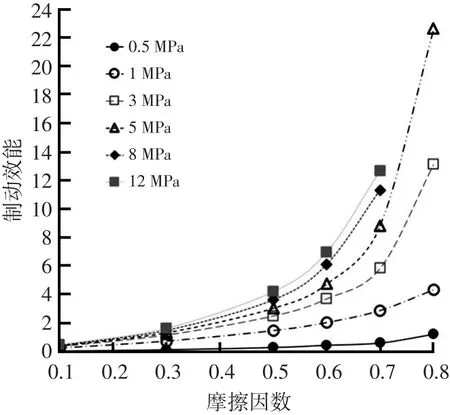

根据摩擦材料配方的不同,现有制动器的中值摩擦因数在0.32~0.35之间。制动过程中,随着摩擦面物理状态和温度的变化,摩擦因数会有较大变化,在极端情况下会衰退至0.1,同时也可能会发生摩擦片与制动面粘结,使摩擦因数大于0.7。图6为鼓式制动器在不同的摩擦片与制动鼓的摩擦因数和制动轮缸压力下制动效能的CAE分析结果。可知:

a.在相同的制动压力下,鼓式制动器的制动效能随着摩擦因数的增大而增大,在摩擦因数为0.6时开始急剧增大;

b.相同摩擦因数下,鼓式制动器的制动效能随着制动压力的增大而增大;

c.制动压力为8 MPa与12 MPa,摩擦因数增大至0.8时,有限元计算模型已经无法收敛。这是因为在大制动压力和大摩擦因数下,鼓式制动器发生自锁,无法转动。

因此,鼓式制动器的制动效能与摩擦因数和制动压力极其相关,制动效能的大小与稳定性存在矛盾,效能高时稳定性较差,效能低时稳定性较好。制动器效能的稳定性是制动安全性能的重要指标。盘式制动器的制动效能最稳定,始终等于2倍的摩擦因数。因此在鼓式制动器的设计中,应控制摩擦副的摩擦因数,使其在工作制动压力范围内的制动效能较稳定,且效能较高。由此建议,鼓式制动器摩擦副的摩擦因数不应高于0.6。

图6 不同制动压力和摩擦因数下制动效能的CAE分析结果

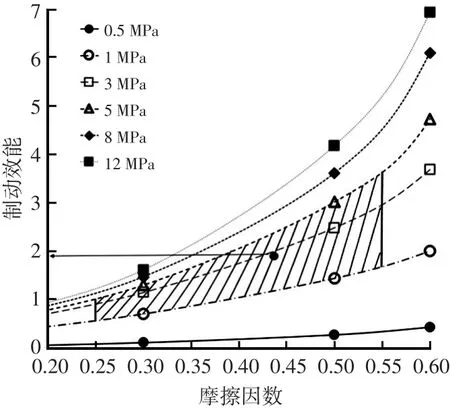

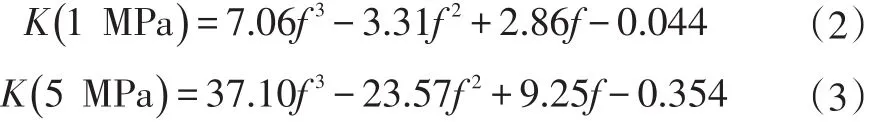

4.4 CAE“形心法”考核制动效能水平

在鼓式制动器的制动效能测试试验中,利用不同工作状态下摩擦副的摩擦因数不同,加载不同的制动压力,得到其制动效能,进而考核设计的制动效能水平。该方法仅限于鼓式制动器开发的中后期,有产品样件之后才能进行测试试验。而在现今开发设计的前期,鼓式制动器的设计厂商依旧仅通过经验公式,算出该设计大致的制动效能值,与最终试验结果相差较大,对前期设计指导不够。

在得出的制动效能CAE结果图中,可以利用“形心法”预测设计的制动效能水平,如图7所示。“形心法”就是将鼓式制动器在其工作范围内制动效能分布图形的形心所对应的制动效能值作为考核鼓式制动器效能水平的指标。

图7 某车型鼓式制动器“形心法”计算制动效能示意

图7所示的阴影部分,摩擦因数0.25~0.55,制动压力1~5MPa为大部分鼓式制动器的工作范围。通过公式拟合,可得制动压力在10 MPa与5MPa时制动效能与摩擦因数的关系式:

通过积分求解出阴影形状的形心位置,其对应的制动效能值为1.9。

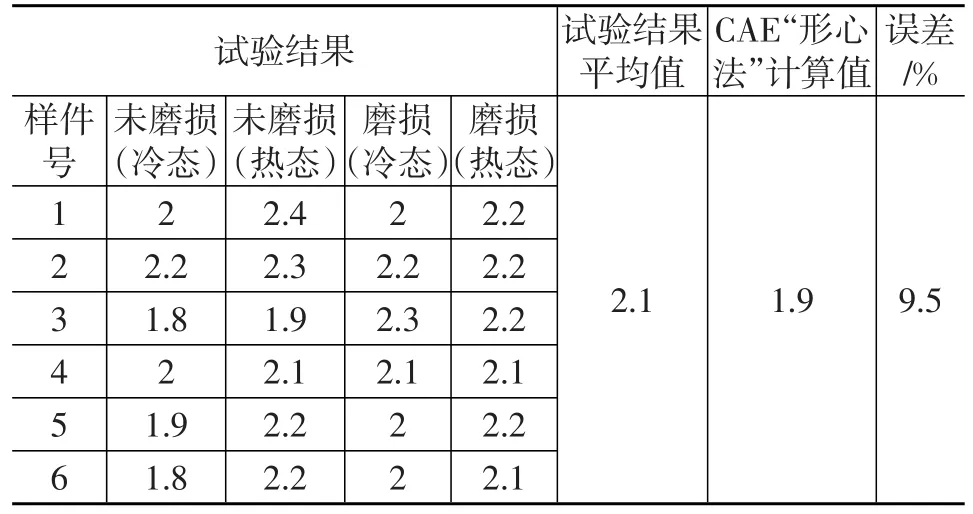

制动效能测试试验结果如表1所列。6个试验样本在不同制动工况下的平均值为2.1,CAE“形心法”的计算值与试验平均值的误差在10%以内。

表1 制动效能试验与CAE“形心法”结果对比

由于制动效能测试试验的样本数较少,影响制动效能因子的变化不连续,因而不能全面捕捉鼓式制动器在工作范围内制动效能变化的情况。通过有限元方法计算制动效能,可以更加全面的获得制动效能在不同工况下的分布情况。因此,利用CAE“形心法”考核制动效能水平,不仅可以使得在鼓式制动器设计的前期就能控制制动效能水平,而且比试验更全面、更可靠。

5 结束语

a.通过鼓式制动器制动鼓变形的有限元集成分析结果与试验的多次对比,CAE计算结果与试验结果一致性较好,该有限元模型比较准确地反映了制动鼓装配结构并预测受力状态。

b.不同制动压力下,鼓式制动器同一蹄片的接触压力分布状态不同;相同制动压力下,领蹄和从蹄的接触压力分布状态不同;随着制动压力的增大,领蹄的最大压力分布区域逐渐下移,从蹄则相反。

c.鼓式制动器的制动效能与摩擦因数和制动压力极其相关,效能高时稳定性较差,效能低时稳定性较好。建议鼓式制动器摩擦副的摩擦因数不应高于0.6。

d.利用CAE“形心法”考核制动效能水平,不仅可以使得在鼓式制动器设计的前期就能控制制动效能水平,而且比试验更全面、更可靠。

1 Hohmann C,Schiffner K.Contact Analysis for Drum Brakes and Disk Brakes Using ADINA.Computers and Structures,1999,72.

2 Charles L Penninger,Richard A SwiR.Disc Brake Lining Shape Optimization by Multibody Dynamic Analysis.SAE paper2004-01-0725.

3毛智东,王学林.鼓式制动器接触分析.华中科技大学学报(自然科学版),2002(30):71~73.

4龚洪.影响制动器性能因素及设计方法探讨.汽车科技,2003(5):20~22.

5管欣,申军烽,等.鼓式制动器相关参数对其制动效能的影响.科学技术与工程,2009,9(4):940~942.

6马迅,尹长城.基于ANSYS+Workbench的鼓式制动器的接触分析.湖北汽车工业学院学报,2010,24(3):1~4.

7陈灏.踏板式摩托车鼓式后制动器的结构优化设计及仿真:[学位论文].天津:天津大学,2011.

(责任编辑晨曦)

修改稿收到日期为2016年6月1日。

Drum Brake Performance Evaluation Based on Finite Element M ethod

Yin Miaojing,Li Jinhong,Ma Lujuan,Ma Hongqi

(Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai201201)

【Abstract】This papermodels drum brake of a car by finite elementmethod.Firstly,finite element analysis result is benchmarked with the test result to verify the accuracy ofmodel.Secondly,pressure distribution calculation of the friction lining at different brake pressures is performed,and it is concluded that the pressure distribution of the friction lining is strongly correlated with brake pressure.Finally,the effect of friction coefficient and brake pressure on braking efficiency is studied.CAE Centroid method is proposed to evaluate braking efficiency level,its error when compared with the test results is less than 10 percent,and it ismore reliable and comprehensive.

Drum brake,Brake drum,Braking efficiency

U463.511

A

1000-3703(2016)08-0023-04