多工况下汽车发动机支架静动态拓扑优化设计

2016-09-12朱剑峰许智勇蔡梦尧王焕星王水莹泛亚汽车技术中心有限公司上海201201

朱剑峰 许智勇 蔡梦尧 王焕星 王水莹(泛亚汽车技术中心有限公司,上海201201)

多工况下汽车发动机支架静动态拓扑优化设计

朱剑峰许智勇蔡梦尧王焕星王水莹

(泛亚汽车技术中心有限公司,上海201201)

为实现汽车结构件轻量化优化设计,将结构拓扑优化技术引入到发动机支架设计中,并采用多工况下静动态联合拓扑优化技术对其进行拓扑优化分析,同时给出拓扑优化结果解读思路和方法。通过优化后的发动机支架在结构耐久、模态和强度均满足设计要求的同时实现轻量化,表明拓扑优化技术在汽车结构轻量化优化设计中的有效性和可靠性。

主题词:发动机支架多工况拓扑优化

1 前言

自提出变密度法以来[1],结构拓扑优化技术得到迅速发展及应用,汽车行业中应用最广泛的主要在底盘结构件、动力总成零件以及车身结构方面。

吕兆平等[2]应用结构拓扑优化方法对动力总成悬置支架进行了结构拓扑优化分析,根据优化后的材料分布得到了改进后的悬置支架,在实现结构性能的同时达到了轻量化的目标。潘孝勇等[3]采用连续体结构拓扑优化技术对变速器悬置支架路试失效问题进行了分析研究,并给出了支架模型的优化设计方案,优化后的支架最终通过了台架疲劳试验验证。祝小元等[4]采用多目标结构拓扑优化方法对汽车控制臂进行了优化设计,得到了结构刚度最大和1阶模态频率最大化的结构设计方案。

本文首先对发动机支架可用设计空间进行提取,采用多工况静动态联合拓扑优化技术对其进行拓扑优化分析,并考虑不同的一致性约束方式,通过对拓扑优化后的支架材料分布形式进行解读,设计出零件结构形式,并对其进行结构性能分析计算。

2 发动机支架拓扑优化模型建立

2.1 优化设计空间定义

结构拓扑优化设计的基本原理是在一个给定的空间里面寻求材料的最佳分布,理论上存在一个唯一的最优解,但为了满足工艺及制造要求,会在优化时设置不同的控制方法,使得最终的拓扑优化结果能更有效地指导设计。

在进行结构拓扑优化前需定义零件的拓扑优化设计空间,一般需遵循以下原则:

a.最大程度地充满可用设计空间;

b.保证周围零件的静动态间隙;

c.倒角或圆弧特征能扩大拓扑优化空间的应保留(一般为内倒角等);

d.拓扑优化块体也应满足结构工艺、连接特征完整、装配及可制造性要求;

e.按具体设计要求可将设计区域分割为优化区域和非优化区域,优化区域可以由多个子优化区域组成以利于最终的拓扑优化结果具有更佳的可设计性(限于篇幅,本文采用单一优化区域进行介绍)。

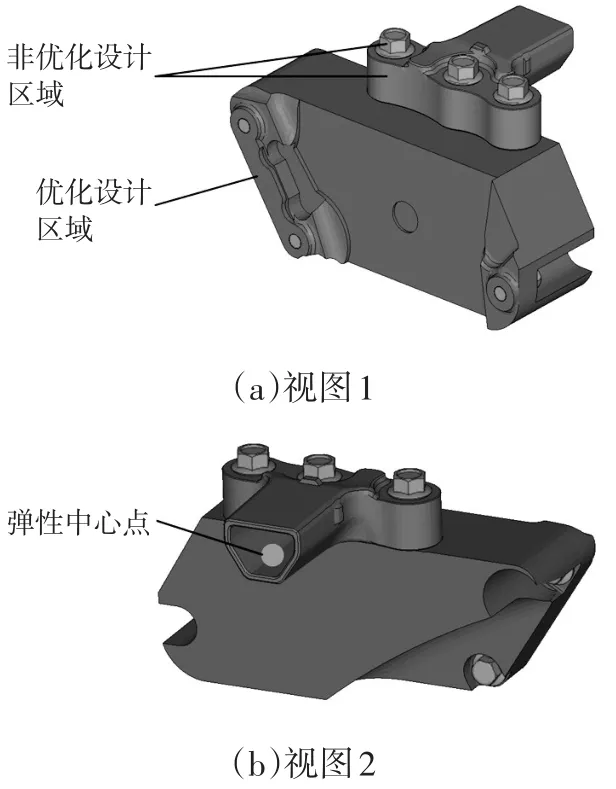

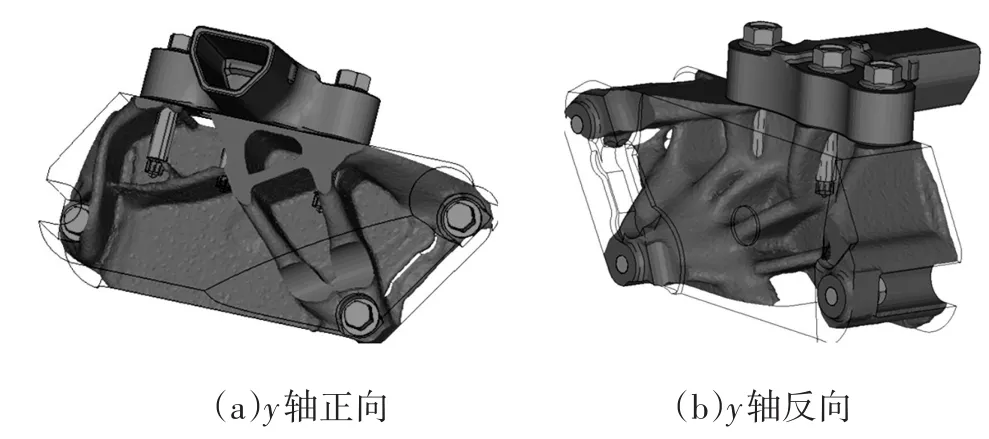

根据以上原则给出发动机支架的结构拓扑优化空间如图1所示。

图1 发动机支架结构拓扑优化空间示意

2.2 悬置系统使用工况

为了研究动力总成悬置系统的受力情况,需要建立力学模型和数学模型,动力总成悬置系统为多自由度振动系统,利用Motion View建立车辆动力总成系统动力学模型,同时综合考虑变速器悬置、前悬置、后悬置、发动机悬置橡胶衬套的刚度曲线,以及动力总成质量、质心位置、转动惯量、变速器速比、发动机功率以及转速等因素,最后通过ADAMS求解器求解多体动力学模型并输出动力总成在各悬置弹性中心点的载荷。

影响动力总成悬置系统载荷的关键因素有:

a.动力总成质心位置以及转动惯量;

b.悬置橡胶衬套的刚度、阻尼;

c.发动机、变速器的空间位置布置形式;d.发动机输出扭矩大小及变速器速比。

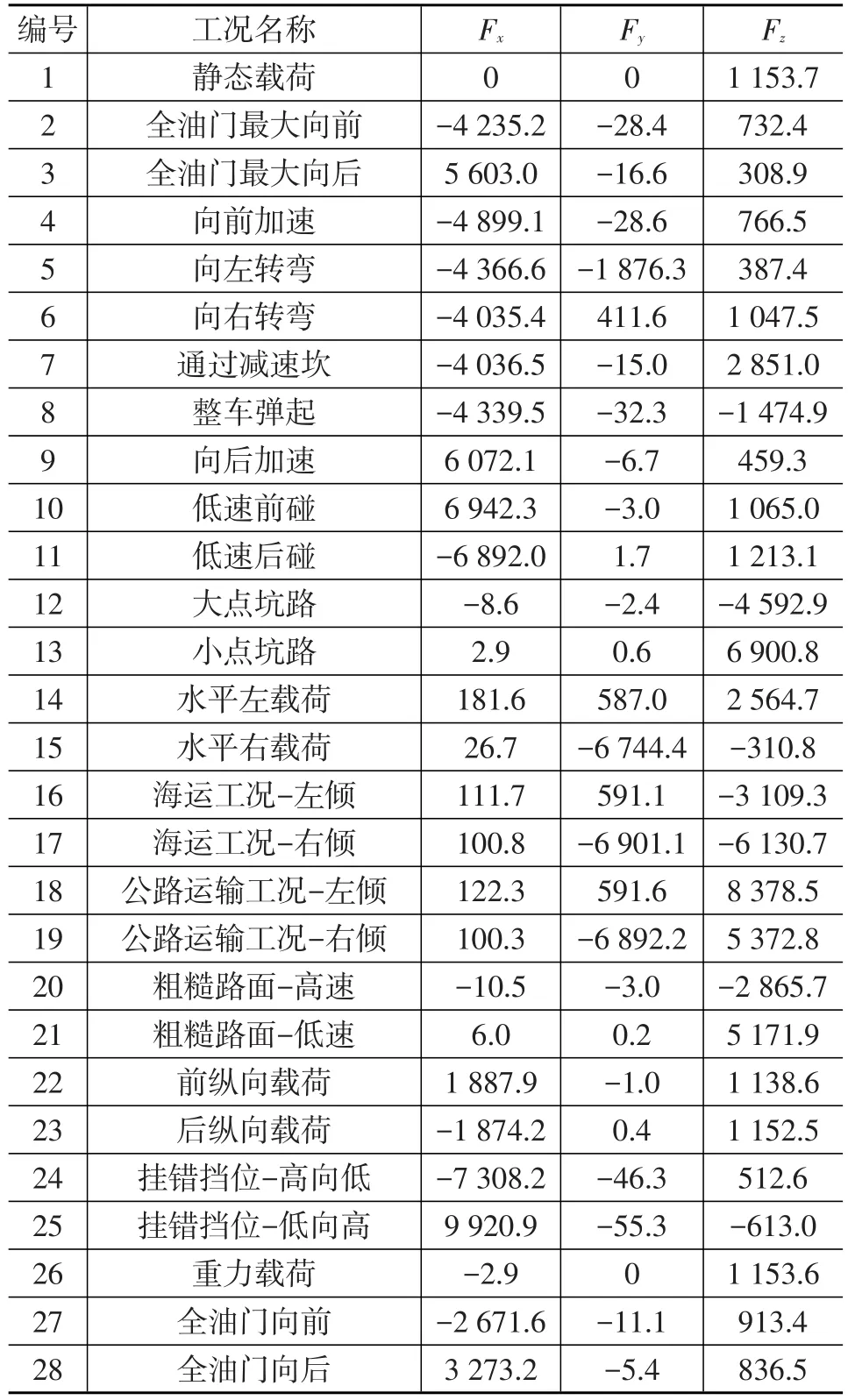

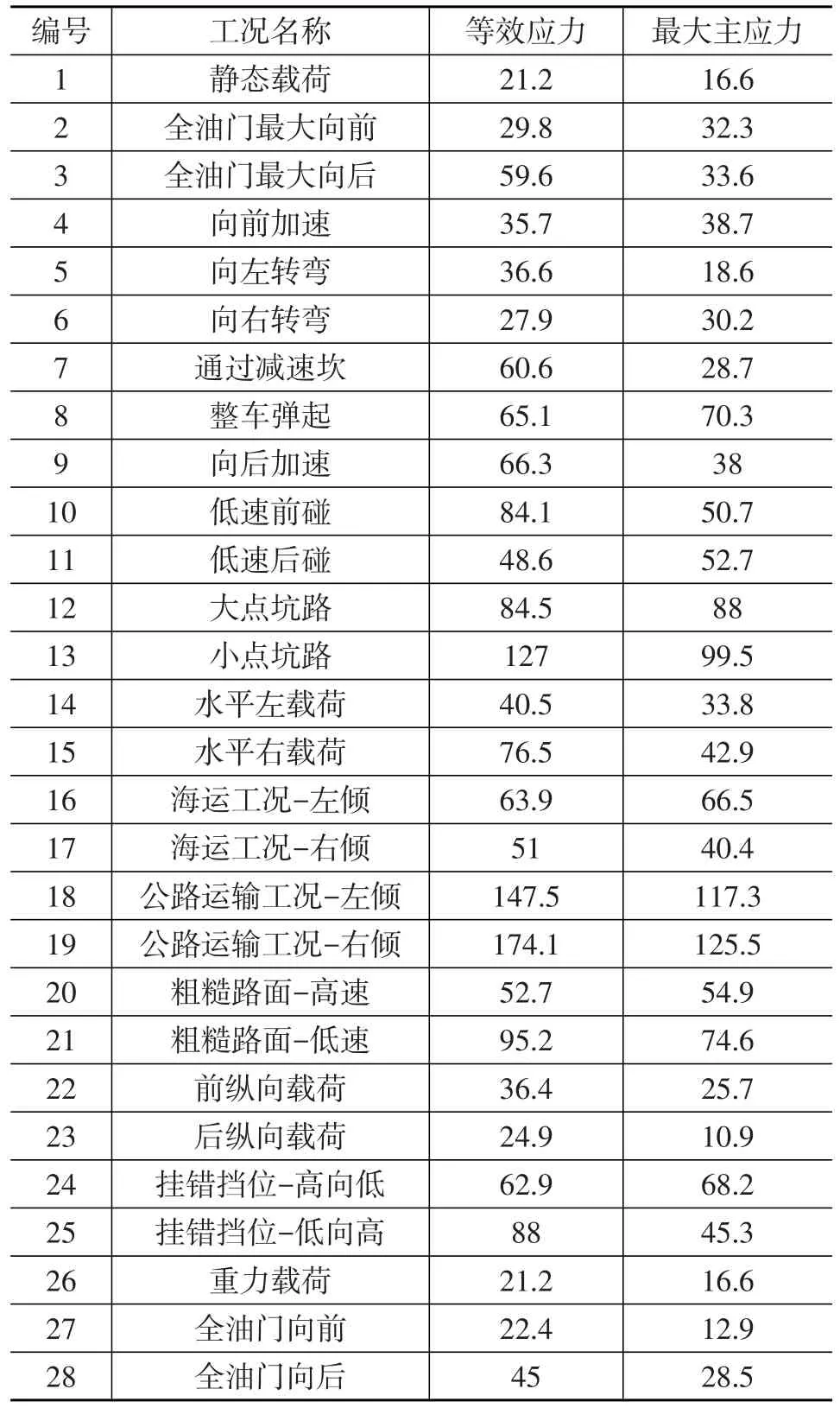

为考虑动力总成系统在多种工作状况下对悬置结构性能的影响,本文采用动力总成悬置系统载荷计算方法[5](其中包括了一般使用工况和滥用工况),该方法能最大程度囊括国内大部分客户的实际使用情况,各种工况下的发动机支架受力大小如表1所列,其中x正向为由车头向后,y正向为驾驶员位置指向右侧,z正向为垂直向上。

2.3 拓扑优化模型建立

在定义了拓扑优化空间和载荷后,就可以建立发动机支架的拓扑优化模型,整个支架的拓扑优化模型离散为105 766个节点和574 139四面体网格单元,包括优化设计区域及非优化设计区域,如图2所示,表1中的载荷施加在悬置的弹性中心点。

该支架采用铸铝AlSi9Cu3进行高压铸造,弹性模量E为72.5GPa,泊松比μ为0.33,密度ρ为2.7×103kg/m3,屈服极限Ys为160MPa,抗拉强度UTS为270MPa。

表1 发动机支架载荷N

图2 发动机支架拓扑优化模型

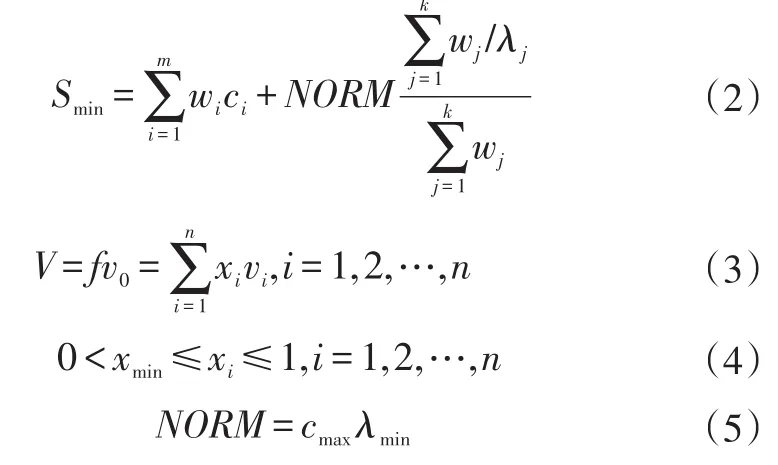

由于该发动机支架有结构强度及结构模态设计要求,因此可以考虑对其进行静动态联合拓扑优化分析,相应的数学模型[6]为:

式中,xi为支架拓扑优化区域内网格单元密度值(0≤xi≤1);ci为每一载荷工况下的柔度值;wi为其各工况下的加权;λj为结构模态特征值;wj为其各特征值的加权;f为体积比值;v0为优化区域体积;NORM为结构柔度和动态频率值的归一化系数,该值可以根据静动态优化值进行自动调整。

3 拓扑优化分析及结构设计

3.1 拓扑优化结果

根据传统经验,一般会采用单向一致性约束来控制拓扑优化结果,但往往效果并不一定最佳。图3为y轴一致性约束下支架结构拓扑优化后的材料分布。

图3 发动机支架y轴一致性约束下拓扑优化材料分布

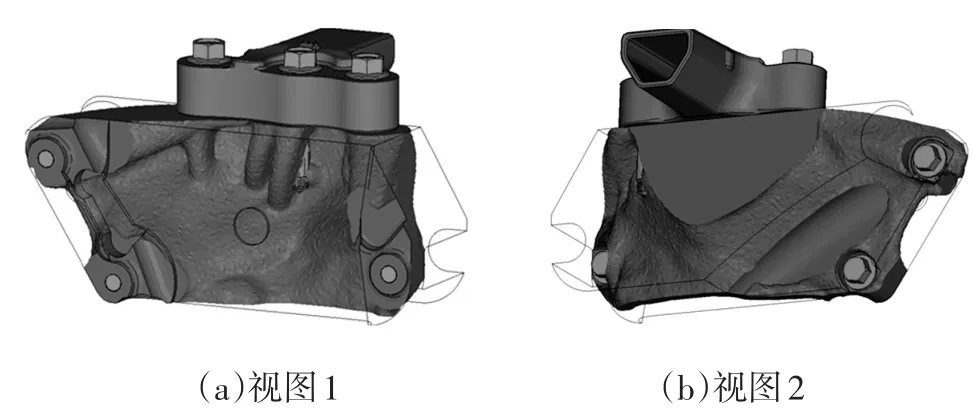

可以采用双向一致性约束和无工艺一致性约束来指导最终零件设计状态以提高零件的可设计性和结构性能。双向一致性约束下的结构拓扑优化结果如图4所示。无工艺一致性约束下的结果即理论上最优材料分布结果如图5所示。

图4 双向一致性约束下的发动机支架拓扑优化材料分布

由图4和图5可以看出,双向一致性约束下的拓扑优化材料分布接近于理论上的最优解且具有很好的可设计性,可以综合图4和图5进行后续零件设计。

3.2 优化结果解读及建议

根据实际工程经验,拓扑优化结果往往十分复杂且呈多样性,建议按照以下原则进行结果解读:

a.螺栓连接区域附近材料应填充完整以保证连接强度;

b.材料堆积超过工艺要求的需适当挖空;

c.零件设计应包络优化后的材料分布空间;

d.优化后有明显加强筋特征的应完整保留到后续详细设计中去;

e.借鉴其它车型支架设计经验有助于从结构优化结果中提取有用特征。

图5 无工艺一致性约束下的发动机支架拓扑优化材料分布

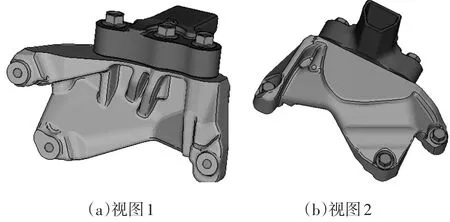

3.3 发动机支架结构设计

根据上文的支架拓扑优化结果和解读原则进行零件的详细设计,相应结构如图6所示。

图6 发动机支架详细设计模型示意

从图6中可以看出,发动机支架模型基本满足结果解读中的原则,其材料分布均匀且特征合理,具有很好的制造工艺性,质量为1.3 kg。

4 结构性能分析

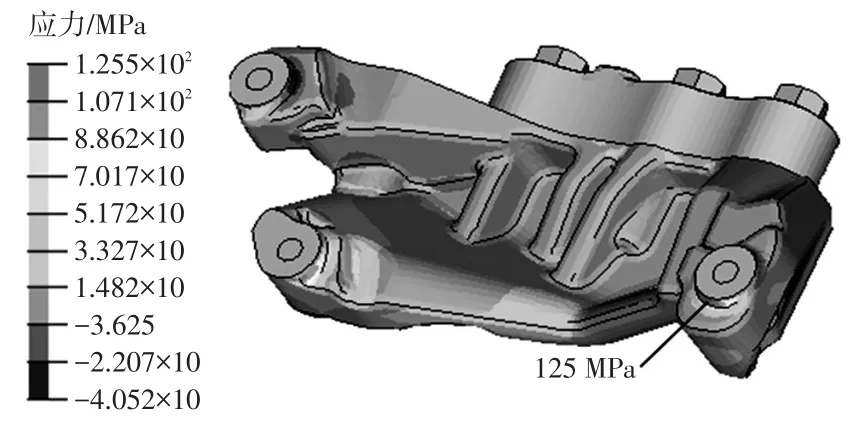

4.1 结构耐久性分析

发动机支架详细设计后需进行结构性能分析以验证拓扑优化结果的可靠性,其耐久性能主要通过结构应力来评判,动力总成悬置系统载荷分为常用工况和极限工况,发动机支架在28工况下的结构应力最恶劣工况为第19工况,该工况为极限工况,其相应的应力分布如图7和图8所示。所有工况应力计算结果如表2所列。

从图7和图8中可以看出,极限工况下的风险位置均出现在支架连接区域,而没有出现在本体即原优化区域内,说明经过优化后的结构应力成功转移到优化区域外即支架连接处,且支架的最大应力值满足设计要求(不同工况应力评价值不一样,且等效应力和最大主应力评价指标也不一样[3,5])。

4.2 结构模态

发动机支架前4阶模态值如表3所列。可知,其1阶频率为852 Hz,避开了发动机最大激励频率值,满足设计要求,其相应振型如图9所示。

图7 发动机支架等效应力分布云图

图8 发动机支架最大主应力分布云图

表2 发动机支架表面应力值MPa

表3 发动机支架前4阶模态频率及振型

图9 发动机支架1阶模态振型

5 结束语

a.采用多工况静动态联合拓扑优化方法对发动机支架进行拓扑优化概念设计,经过对拓扑优化后设计的支架结构性能分析发现,该支架在满足结构性能的同时实现了轻量化设计;

b.采用不同的拓扑优化约束方式,可以提高拓扑优化后的材料分布合理性;

c.多工况静动态拓扑优化方法能实现结构耐久性和NVH性能最佳化。

1 Mlejnek H P,Schirrmacher R.An engineer’s approach to optimalmaterial distribution and shape finding.Computer Methods in Applied Mechanics&Engineering,1993,106(1-2):l~26.

2吕兆平,闫剑涛,李宏康,等.基于有限元技术的动力总成悬置支架拓扑优化的研究.汽车工程,2009,31(4):321~325.

3潘孝勇,柴国钟,刘飞,等.悬置支架的优化设计与疲劳寿命分析.汽车工程,2007,29(4):341~345.

4祝小元,方宗德,申闪闪,等.汽车悬架控制臂的多目标拓扑优化.汽车工程,2011,33(2):138~141.

5郭荣,章桐.汽车动力总成悬置系统.上海:同济大学出版社,2013.

6 Hyperworks/Optistruct user’s manual.Altair Engineering,2013.

(责任编辑晨曦)

修改稿收到日期为2016年4月1日。

Static-dynam ic Combined Topology Optim ization of Vehicle Engine Bracket under M ultip le Driving Conditions

Zhu Jianfeng,Xu Zhiyong,CaiMengyao,Wang Huanxing,Wang Shuiying

(Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai201201)

【Abstract】In order to achieve vehicle structure lightweight design,topology optimization technique is introduced in the design of engine bracket;besides,static-dynamic combined topology optimization technique is applied in multiple driving conditions for topological optimization analysis,meanwhile,thoughts and methods to interpret the topology optimization results are given.The optimized lightweight engine bracket meets the design requirement in structural durability,modal and strength,indicating that the topology optimization technique is proved valid and feasible in vehicle structure lightweight design.

Engine bracket,M ultiple driving conditions,Topology optim ization

U463

A

1000-3703(2016)08-0006-04