牡丹籽脱皮及其仁油超临界CO2萃取工艺研究

2016-09-09史闯王斐殷钟意郑旭煦重庆工商大学环境与资源学院重庆400067重庆工商大学催化与功能有机分子重庆市重点实验室重庆400067

史闯,王斐,殷钟意,郑旭煦,,*(.重庆工商大学环境与资源学院,重庆400067;.重庆工商大学催化与功能有机分子重庆市重点实验室,重庆400067)

牡丹籽脱皮及其仁油超临界CO2萃取工艺研究

史闯1,王斐1,殷钟意2,郑旭煦1,2,*

(1.重庆工商大学环境与资源学院,重庆400067;2.重庆工商大学催化与功能有机分子重庆市重点实验室,重庆400067)

以牡丹籽为原料,以牡丹籽仁的得率和牡丹籽仁油的出油率为指标,采用单因素试验或正交试验依次优化牡丹籽的超声辅助碱液脱皮和牡丹籽仁的超临界CO2萃取的工艺。结果表明,在NaOH溶液质量分数为7%、超声温度为40℃、超声时间为40 min、超声功率为200 W的条件下,牡丹籽的脱皮效果最好,牡丹籽仁的得率达50%;在牡丹籽仁粒度为40目、含水率为8%、CO2流量为45 L/h、萃取压力为35 MPa、萃取温度为45℃、萃取时间为2 h的条件下,牡丹籽仁油的出油率达30.4%,其中不饱和脂肪酸含量(油酸23.3%、亚油酸24.3%、α-亚麻酸44.4%)达92.0%,且不含反式脂肪酸。

牡丹籽仁;牡丹籽仁油;超声波;超临界二氧化碳萃取

牡丹(Paeonia suffruticosa Andr.)是毛茛科、芍药属植物,为多年生落叶小灌木。目前我国牡丹的种植面积已经达到30万亩以上,而且还呈增长趋势,但主要是以生产丹皮为主。牡丹籽作为牡丹生产丹皮的主要副产物,每年的牡丹籽产量可达3万t[1]。去皮之后的牡丹籽仁含油量高达36%,并且不饱和脂肪酸含量高达90%[2],尤其是在人体内不能自己合成的、只能通过外界获取的必需脂肪酸(如亚麻酸、亚油酸等)含量丰富。国家卫生部已于2011年3月22日批准牡丹籽油作为新资源食品,标志着牡丹籽油可以进行批量化生产,进入食用油行列[3],为牡丹籽仁油的食用开发提供了法律基础。

牡丹籽表皮含油量低(约0.85%),但含有大量色素和少量苷类和单宁物质,在萃取过程中容易混入油脂中,使得油脂色泽深且呈苦涩味,从而影响油脂的品质,因此牡丹籽在制取油脂前应进行脱皮处理。目前牡丹籽脱皮方法主要有机械脱皮(物理法)和高温碱煮脱皮(化学法)两种方法,由于牡丹籽表皮硬度较小,传统的机械剥壳效果不佳,造成牡丹籽仁中残留大量细小表皮而影响油脂的品质;而高温碱煮脱皮容易处理过度,不仅将影响牡丹籽仁的得率、质地和颜色,造成油脂原料的数量减少和质量降低,对最终产品造成负面影响;而且高温还容易产生反式脂肪酸,对人体健康造成一定的影响[4]。为此,我们已优化出一种能够在低温下有效脱皮的方法——超声辅助碱液脱皮方法。

牡丹籽仁油的制取方法主要有压榨法和溶剂提取法,但传统的压榨法存在机械强度大、出油率低等缺点,传统的溶剂提取法存在溶剂残留等不足[5];而超临界CO2萃取法因其具有操作简便、溶解能力强、无毒、无溶剂残留污染、产品物性好、纯度高等优点,已广泛应用于多种植物油脂的制取[6]。尽管超临界CO2萃取法在牡丹籽油的制取方面已有报道[7],但有关牡丹籽表皮的脱除方法的研究报道却很少[8],而且目前尚未看到有关超声辅助碱液脱皮后的牡丹籽仁制取牡丹籽仁油的研究报道。为此本文将系统研究牡丹籽超声辅助碱液脱皮和牡丹籽仁超临界CO2萃取的工艺条件,以期为更好地开发利用牡丹籽这一新兴资源提供技术和理论支持。

1 材料与方法

1.1材料与试剂

1.1.1原料

牡丹籽:购于山东菏泽。

1.1.2试剂

CO2:由重庆市九龙坡区石坪桥天燃气业务部提供;氢氧化钠:天津鹏坤化工有限公司;37种脂肪酸甲酯混合标准品、8组分反式脂肪酸甲酯混合标准品:美国NuChek公司;亚油酸甲酯类十八碳二烯酸顺反异构混合物标准品、亚麻酸甲酯异构体混合标准品:美国Sigma公司;异辛烷(C8H18,色谱纯);无水甲醇、氢氧化钾、氯化钠、三氟化硼甲醇溶液(质量分数50%~52%)、冰乙酸、异辛烷、碘化钾、硫代硫酸钠、95%乙醇、氢氧化钾、酚酞、水杨酸、可溶性淀粉均为分析纯。

1.2仪器与设备

HA221-40(50)-(10+X):南通市华安超临界萃取公司;JA3003电子天平:上海舜宇恒平科学仪器有限公司;GZX-GF电热恒温鼓风干燥箱:上海龙跃仪器设备有限公司;D-37520高速冷冻离心机:Biofuge Stratos D-37520 Osterode;SB-5200D超声波清洗机:宁波新芝生物科技股份有限公司;GC-14气相色谱仪(FID检测器):日本岛津公司;CD-2560气相毛细管柱(100 m×0.25 mm×0.20 μm):德国CNW公司。

1.3方法

1.3.1工艺流程

牡丹籽→超声辅助碱液脱皮→清洗→干燥→粉碎→过筛→称重→进料密封→升温升压至特定条件→超临界CO2流体萃取→减压分离→离心除杂→牡丹籽仁油

1.3.2牡丹籽的超声辅助碱液脱皮方法及工艺

称取牡丹籽100 g,放入一定温度且超声功率为200 W的超声波清洗器中,再加入一定质量分数的NaOH溶液,超声处理一段时间;然后将牡丹籽放入清水中浸泡清洗脱皮,得到牡丹籽仁,自然风干,备用。

采用单因素试验研究其工艺条件。以牡丹籽仁的得率(牡丹籽仁干重/牡丹籽干重)为指标,考察NaOH溶液质量分数、超声温度和超声时间对脱皮效果的影响。

1)在超声功率为200 W、超声温度为50℃、超声时间为60min下,考察NaOH溶液质量分数分别为3%、5%、7%、9%、11%时对牡丹籽仁的得率的影响;

2)在NaOH溶液质量分数为7%、超声功率为200W、超声温度为50℃下,考察超声时间分别为20、30、40、50、60 min时对牡丹籽的得率的影响;

3)在NaOH溶液质量分数为7%、超声功率为200W、超声时间为40 min下,考察超声温度分别为20、30、40、50、60℃时对牡丹籽仁的得率的影响。

1.3.3牡丹籽仁的超临界CO2萃取工艺

1.3.3.1单因素试验

牡丹籽仁烘干粉碎后称取350 g,以牡丹籽仁油的出油率作为考察指标,分别以物料粒度、萃取时间、萃取压力、萃取温度、CO2流量和物料含水率作为单因素进行试验。

1)在萃取时间2 h、萃取压力为30 MPa、物料含水率为8%、萃取温度为45℃、CO2流量为40 L/h的条件下,考察物料粒度分别为10、20、40、60、80目时对牡丹籽仁油出油率的影响;

2)在物料粒度为40目、萃取压力为30 MPa、物料含水率为8%、萃取温度为45℃、CO2流量为40 L/h的条件下,考察萃取时间分别为0.5、1、1.5、2、2.5、3 h时对牡丹籽仁油出油率的影响;

3)在物料粒度为40目、萃取时间为2 h、物料含水率为8%、萃取温度为45℃、CO2为流量40 L/h的条件下,考察萃取压力分别为20、25、30、35、40 MPa对牡丹籽仁油出油率的影响;

4)在物料粒度为40目、萃取时间为2 h、物料含水率为8%、萃取压力为30 MPa、CO2流量为40 L/h的条件下,考察萃取温度分别为35、40、45、50、55℃时对牡丹籽仁油出油率的影响;

5)在物料粒度为40目、萃取时间为2 h、物料含水率为8%、萃取压力为30 MPa、萃取温度为45℃的条件下,考察CO2流量分别为25、30、35、40、45 L/h对牡丹籽仁油出油率的影响;

6)在物料粒度为40目、萃取时间为2 h、CO2流量为40 L/h、萃取压力为30 MPa、萃取温度为45℃的条件下,考察物料含水率分别为4%、6%、8%、10%、12%时对牡丹籽仁油出油率的影响。

1.3.3.2正交试验

根据单因素试验结果,在物料含水率为8%、萃取温度45℃下,选择4个主要因素进行正交试验,设计四因素三水平的正交试验方案,其因素水平表见表1。

表1 试验因素与水平正交表Table 1 Factors and levels in the orthogonal array design

1.3.3.3牡丹籽仁油的出油率

牡丹籽仁油的出油率按下式计算:

1.4牡丹籽仁油脂肪酸组成检测

参照GB/T 17376-2008《动植物油脂:脂肪酸甲酯制备》,对油脂进行甲酯化处理。即称取混合均匀油脂样品200 mg(精确到0.1 mg)置于25 mL具盖螺口试管中,加入2 mL氢氧化钾-甲醇溶液,75℃恒温水浴反应20 min;取出试管冷却至室温,加入2 mL三氟化硼-甲醇溶液,75℃恒温水浴反应30 min;取出试管,冷却至室温,再加入2 mL异辛烷和2 mL饱和氯化钠溶液,混合摇匀,静置分成澄清后,取上清液待测。

参照GB/T 17377-2008《动植物油脂:脂肪酸甲酯的气相色谱分析》检测油脂的脂肪酸组成。色谱柱:CD-2560气相毛细管柱(100 m×0.25 mm,0.20 μm);检测器:氢火焰离子化检测器;程序升温:140℃保持5 min,以4℃/min升至240℃,保持25 min;进样量:1 μL;进样口温度:250℃;检测器温度280℃;分流进样,分流比32∶1,99.999%氮气为载气,恒定压力130 kPa;高纯氢气为燃烧气,恒定压力50 kPa;空气为助燃气,恒定压力50kPa,检测油脂样品的脂肪酸组成。

2 结果与分析

2.1牡丹籽的超声辅助碱液脱皮工艺优化

2.1.1NaOH溶液的质量分数对牡丹籽仁的得率的影响

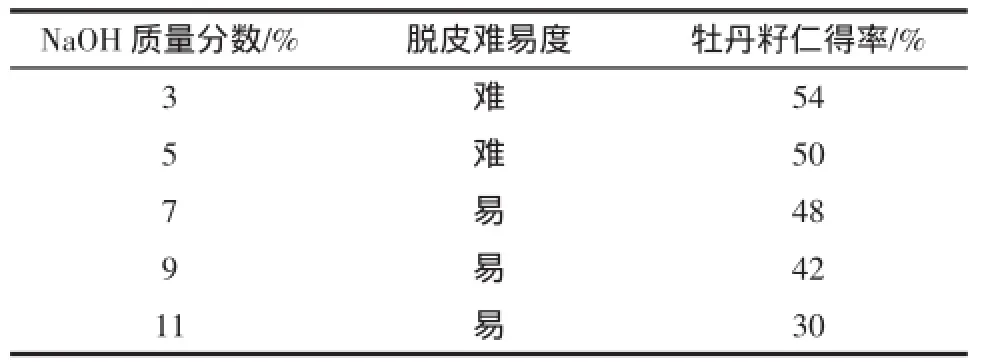

NaOH溶液的质量分数对牡丹籽仁的得率的影响试验结果见表2。

表2 NaoH溶液质量分数对牡丹籽仁的得率的影响Table 2 Effects of the mass fraction of NaOH solution on the yield of PSK

由表2可知,NaOH溶液的质量分数越低,脱皮越困难;反之,脱皮越容易;但牡丹籽仁中富含油脂,过剩的NaOH将与籽仁中的油脂发生皂化反应,因此NaOH溶液的质量分数越高,牡丹籽仁的得率越低,以致于影响牡丹籽仁油的产率。综合考虑脱皮难易程度和脱皮后的牡丹籽仁的得率,本试验选择适宜的NaOH溶液的质量分数为7%。

2.1.2超声时间对牡丹籽仁的得率的影响

超声时间对牡丹籽仁的得率的影响试验结果见图1。

由图1可知,牡丹籽仁的得率随着超声时间的增加呈现先增大后减小的变化趋势,在超声时间为40 min时,牡丹籽仁的得率最高,脱皮效果最好。这是因为超声时间过短(如20 min~30 min),碱液对牡丹籽表皮溶解不完全,脱皮不完全,牡丹籽仁的得率较低;但超声时间过长(如50 min~60 min),牡丹籽仁中的油脂将被碱液皂化,使得牡丹籽仁的得率减小。因此试验选择适宜的超声时间为40 min。

图1 超声时间对牡丹籽仁的得率的影响Fig.1 Effects of ultrasonic time on the yield of PSK

2.1.3超声温度对牡丹籽仁的得率的影响

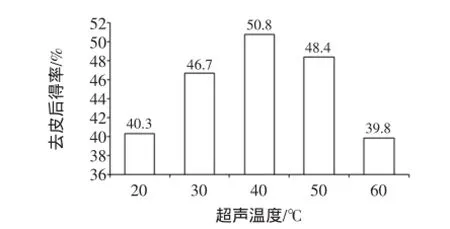

超声温度对牡丹籽仁的得率的影响试验结果见图2。

图2 超声温度对牡丹籽仁的得率的影响Fig.2 Effects of ultrasonic temperature on the yield of PSK

由图2可知,牡丹籽仁的得率随着超声温度的升高呈现先增大后减小的变化趋势,在超声温度为40℃时,牡丹籽仁的得率最高,脱皮效果最好。这是因为超声温度过低(如20℃~30℃),碱液对牡丹籽的表皮溶解不完全,脱皮不完全,牡丹籽仁的得率较低;但超声温度过高(如60℃),牡丹籽仁中的油脂皂化反应严重,使得牡丹籽仁的得率减小。因此试验选择适宜的超声温度为40℃。

综上所述,在NaOH溶液质量分数为7%,超声温度为40℃,超声时间为40 min,超声功率为200 W的条件下,牡丹籽的脱皮效果最好,牡丹籽仁的得率达50%。

2.2牡丹籽仁的超临界CO2萃取工艺优化

2.2.1单因素试验

2.2.1.1物料粒度对牡丹籽仁油出油率的影响

牡丹籽仁粒度对出油率的影响的试验结果如图3所示。

由图3可知,在物料粒度从10目变到40目时,牡丹籽仁油的出油率逐渐增加;而当物料粒度从40目变到80目时,牡丹籽仁油的出油率反而逐渐减少。这是因为理论上物料目数越大(物料越细),牡丹籽仁粉末与超临界CO2流体的接触面积越大,越有利于破坏细胞壁,减小传质距离和阻力,萃取越完全,出油率越高。但是物料粒度越细的同时使得原料堆积密度增大,在高压下物料会被压实结块,增加传质阻力,反而影响萃取效果,使得萃取的出油率降低[9]。因此本试验选取适宜的物料粒度为40目。

图3 物料粒度对出油率的影响Fig.3 Effects of material size on the yield of PSKO

2.2.1.2萃取时间对牡丹籽仁油出油率的影响

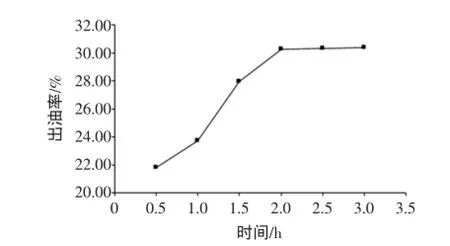

超临界CO2萃取时间对牡丹籽仁油出油率的影响的试验结果如图4所示。

图4 萃取时间对出油率的影响Fig.4 Effects of extraction time on the yield of PSKO

由图4可知,随着萃取时间从0.5 h到2 h的增加,出油率也逐渐增加;但在萃取时间超过2 h后,出油率趋于平缓,没有明显增加。这是由于牡丹籽仁含油量是固定的,所以在同等条件下,萃取一定时间后的出油率将不再增加[10]。因此,综合考虑,本试验选取适宜的萃取时间为2 h。

2.2.1.3萃取压力对牡丹籽仁油出油率的影响

超临界CO2的萃取压力对牡丹籽仁油出油率的影响的试验结果如图5所示。

由图5可以看出,在20 MPa~30 MPa时,随着萃取压力的增大,萃取出油率逐渐增大,但当萃取压力超过30 MPa时,萃取出油率增加趋于平缓,甚至还略有下降。这是因为萃取初期随着萃取压力升高,二氧化碳的密度会随压力增大而增大,使得更多的组分被萃取出来,所以出油率增加;但当萃取压力增大到一定程度(超过30 MPa)后,液体CO2密度增大,可压缩性减小,致使萃取压力的增大对溶质的溶解度增加的影响变小,出油率趋于稳定;而且压力越高,还会影响油的纯度以及增加设备的运行成本[11-12]。因此本试验选取适宜的萃取压力为30 MPa。

图5 萃取压力对出油率的影响Fig.5 Effects of pressure on the yield of PSKO

2.2.1.4萃取温度对牡丹籽仁油出油率的影响

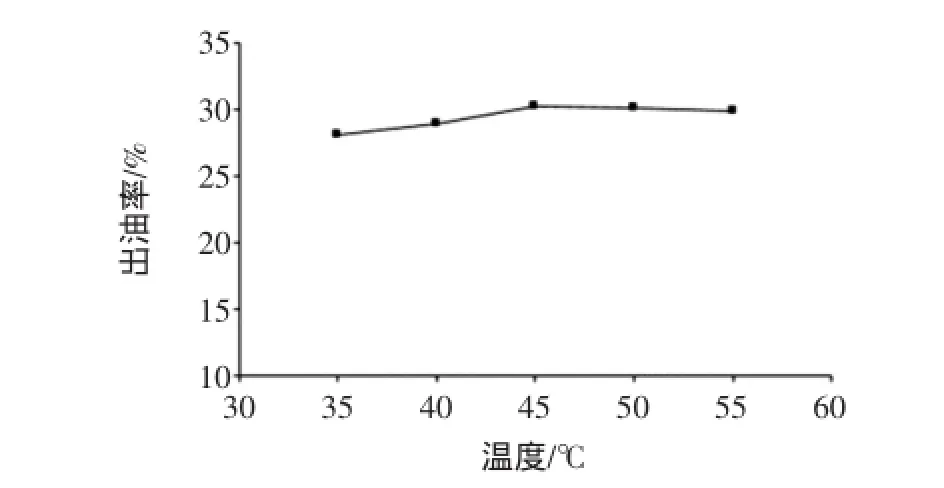

超临界CO2的萃取温度对牡丹籽仁油出油率的影响的试验结果如图6所示。

图6 萃取温度对出油率的影响Fig.6 Effects of temperature on the yield of PSKO

由图6可以看出,在35℃~45℃时,随着萃取温度的增大,出油率逐渐增大;但当萃取温度超过45℃时,出油率增加趋于平缓,甚至还略有下降。在考察的萃取温度范围内,总体上温度对出油率的影响不大。这是因为萃取温度对流体溶解能力的影响比较复杂,一方面温度升高可以增加二氧化碳溶质的扩散速度和挥发性,从而使牡丹籽仁的出油率增大;另一方面温度升高又会导致二氧化碳流体的密度降低,使二氧化碳的溶解能力下降[13-14]。因此本试验选取适宜的萃取温度为45℃。

2.2.1.5CO2流量对牡丹籽仁油出油率的影响

CO2流量对牡丹籽仁油出油率的影响的试验结果如图7所示。

图7 CO2流量对出油率的影响Fig.7 Effects of carbon dioxide flow on the yield of PSKO

由图7可以看出,在25 L/h~40 L/h时,随着CO2流量的增大,出油率逐渐增大;但当CO2流量超过40 L/h时,出油率反而越来越低。这是因为CO2流量的变化对超临界萃取有两个方面的影响,一方面是CO2流量增加,可以增大萃取过程的传质推动力,相应的增大传质系数,使传质速率加快,从而提高超临界流体的萃取能力[15];另一方面,CO2流量太大,会造成萃取器内CO2流速的增加,CO2停留时间缩短,与被萃取物之间接触时间减少,从而不利于出油率的提高[16]。所以,合理选择CO2流量在超临界流体萃取中也相当重要。综合考虑,本试验选择适宜的CO2流量为40 L/h。2.2.1.6物料含水率对牡丹籽仁油出油率的影响

物料含水率对牡丹籽仁油出油率的影响的试验结果如图8所示。

图8 物料含水率对出油率的影响Fig.8 Effects of material moisture content on the yield of PSKO

由图8可以看出,随着物料含水率的逐渐增加,出油率呈现先增大后降低的变化趋势;当物料含水率为8%时,出油率达到最高。这是因为当物料含水率低于8%时,牡丹籽仁在超临界CO2流体中的溶解度较小,造成出油率较低;但当物料含水率过大(超过8%)时,水分容易在物料表面形成水膜,促进受压物料出现板结,导致出油率降低[17]。因此本试验选取适宜的物料含水率为8%。

2.2.2正交试验

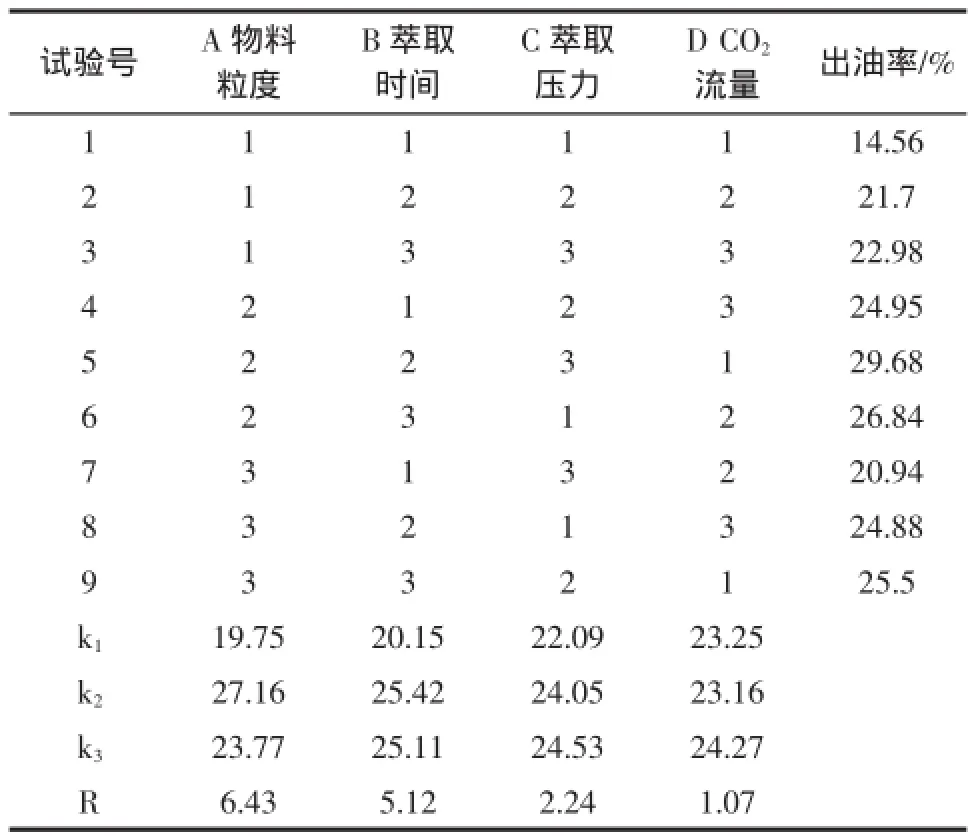

正交试验结果及极差分析见表3。

由表3可知,在试验选择的因素水平范围内,4个因素对牡丹籽仁油出油率的影响主次顺序依次为:物料粒度>萃取时间>萃取压力>CO2流量。该正交试验的最佳工艺条件为A2B2C3D3,即物料粒度40目,萃取时间2 h,萃取压力35 MPa,CO2流量45 L/h。在该条件下,进行验证性试验,得到牡丹籽仁油出油率为30.4%。因此,采用超临界CO2萃取方法提取牡丹籽仁油,在物料粒度40目、物料含水率为8%、CO2流量45 L/h、萃取压力35 MPa、萃取温度45℃、萃取时间2 h下,牡丹籽仁油的出油率可达30.4%。

表3 正交试验结果及极差分析Table 3 The results of orthogonal experimental and range analysis

2.3牡丹籽仁油的质量检测

在最佳萃取工艺条件下制得的牡丹籽仁油的脂肪酸组成见表4。

表4 牡丹籽仁油中的脂肪酸含量Table 4 Fatty acid composition of PSKO

由表4可知,牡丹籽仁油中不饱和脂肪酸含量(油酸23.3%、亚油酸24.3%、α-亚麻酸44.4%)达到92.0%,且不含反式脂肪酸,有较高的营养价值[18]。

3 结论

综上所述,在NaOH溶液质量分数为7%、超声温度为40℃、超声时间为40 min、超声功率为200 W的条件下,牡丹籽的脱皮效果最好,牡丹籽仁的得率为50%;超临界CO2流体萃取牡丹籽仁油的最佳工艺条件为:物料粒度40目、物料含水率8%、CO2流量45L/h、萃取压力35 MPa、萃取温度45℃和萃取时间2 h,在该条件下,牡丹籽仁油的出油率达30.4%,其中不饱和脂肪酸含量(油酸23.3%、亚油酸24.3%、α-亚麻酸44.4%)达92.0%,且不含反式脂肪酸,具有较高的营养价值。本文的研究结果为牡丹籽仁油的工业化生产提供了理论参考。

[1]易军鹏,朱文学,马海乐,等.牡丹籽油超临界二氧化碳萃取工艺[J].农业机械学报,2009,40(12):144-150

[2]洪德元,潘开玉.芍药属牡丹组的分类历史和分类处理[J].植物分类学报,1999,37(4):351-368

[3]张健萍,李连珍,赵红江,等.牡丹皮的化学成分、药理作用及临床应用研究概况[J].中华中医药杂志,2006,21(5):295-297

[4]白喜婷,朱文学,罗磊,等.牡丹籽油的精炼及理化特性变化分析[J].食品科学,2008,29(8):351-354

[5]Reverchon E,Marco I D.Supercritical fluid extraction and fractionation of natural matter[J].The Journal of Supercritical Fluids,2006,38(2):146-166

[6]邓瑞雪,刘振,秦琳琳,等.超临界CO2流体提取洛阳牡丹籽油工艺研究[J].食品科学,2010,31(10):142-145

[7]王昌涛,张萍,董银卯.超临界CO2提取牡丹籽油的工艺以及成分分析[J].中国粮油学报,2009,24(8):96-100

[8]赵海军,曹养乾,单宏伟,等.牡丹籽种仁脱皮去苦技术研究[J].安徽农业科学,2013,41(23):9774-9775,9790

[9]朱献标,翟文婷,董秀勋,等.牡丹籽油化学成分及功能研究进展[J].中国油脂,2014,39(1):88-91

[10]Larrauri J A,Sanchez-Moreno C,Saura-Calixto F.Effect of temperature on the free radical scavenging capacity of extracts from red and white grape pomace peels[J].Journal Agricultural Food Chemistry,1998,46(7):2694-2697

[11]赵阳,唐培宇,路英军.超临界CO2萃取牡丹籽油及其应用[J].科技论坛,2013,17(5):130

[12]Yashchenko I G,Polishchuk Y M.Physical and chemical properties and the rmobaric conditions of occurrence of hard-to-recover oils [J].International Journal of Energy&Environment,2014,5(5):611-618

[13]Jing Wu,Changfu Cai,Fangyun Cheng,et al.Characterisation and development of EST-SSR markers in tree peony using transcriptome sequences[J],Mol Breeding.2014,3(4):124-135

[14]刘建华,程传格,王晓,等.牡丹籽油中脂肪酸的组成分析[J].化学分析计量,2005,15(6):30-31

[15]Pandey,Manish K,Ming Li,et al.Identification of QTLs associated with oil content and mapping FAD2 genes and their relative contribution to oil quality in peanut(Arachis hypogaea L.)[J].BMC Genetics,2014,15(1):115-141

[16]屈岩峰,王腾宇,李红玲,等.CO2超临界萃取技术提取刺玫果籽油及其抗氧化性的研究[J].食品工业,2009(2):8-10

[17]任飞,韩发,石丽娜,等.超临界CO2萃取技术在植物油脂提取中的应用[J].中国油脂,2010,35(5):14-19

[18]周海梅,马锦琦,苗春雨,等.牡丹籽油的理化指标和脂肪酸成分分析[J].中国油脂,2009,34(7):72-74

Study on the Peeling Technology of Peony Seed and the Supercritical CO2Extraction Technology of Peony Seed Kernel Oil

SHI Chuang1,WANG Fei1,YIN Zhong-yi2,ZHENG Xu-xu1,2,*

(1.Environmental and Resources Institute,Chongqing Technology and Business University,Chongqing 400067,China;2.Chongqing Key Lab of Catalysis&Functional Organic Molecules,Chongqing Technology and Business University,Chongqing 400067,China)

The peeling technology of ultrasonic assisted alkali liquor of peony seed and the supercritical CO2extraction technology of peony seed kernel(PSK)were optimized in turn by using single factor or orthogonal array design method when the peony seeds were used as raw material and the yield of PSK or the yield of peony seed kernel oil(PSKO)were used as examine items respectively.The results showed that the peeling effect of peony seed was the best and the yield of PSK reached 50%when the mass fraction of NaOH was 7%,the ultrasonic temperature was 40℃,the ultrasonic time was 40 min and the ultrasonic power was 200 W;and when the particle size of PSK was 40 mesh,the moisture content was 8%,the CO2flow rate was 45 L/h,the extraction pressure was 35 MPa,the extraction temperature was 45℃and the extraction time was 2 h,the yield of PSKO reached 30.4%,which the total contents of unsaturated fatty acids(oleic acid 23.3%,linoleic acid 24.3%,alpha-linolenic acid 44.4%)reached 92.0%,but no trans fatty acid.

peonyseedkernel(PSK);peonyseedkerneloil(PSKO);ultrasound;supercriticalcarbondioxide extraction

10.3969/j.issn.1005-6521.2016.15.016

重庆市科技支撑示范工程项目(cstc2012jcsf-jfzhX0008);重庆市高校优秀成果转化资助重大项目(KJZH14105)

史闯(1992—),男(汉),硕士,主要从事环境生物工程研究。

郑旭煦(1964—),女(汉),教授,博士,主要从事废弃生物质资源化技术与天然药物研究。

2015-08-27