环状磷腈/聚磷酸铵/三聚氰胺膨胀阻燃环氧树脂研究

2016-09-09王会娅卢林刚陈英辉杨守生

王会娅,卢林刚,陈英辉,郭 楠,杨守生

(中国人民武装警察部队学院,河北廊坊,065000

环状磷腈/聚磷酸铵/三聚氰胺膨胀阻燃环氧树脂研究

王会娅,卢林刚,陈英辉,郭楠,杨守生

(中国人民武装警察部队学院,河北廊坊,065000

本文以DOPO衍生物六(4-DOPO羟甲基苯氧基)环三磷腈(DOPOMPC)、聚磷酸铵(APP)以及三聚氰胺(MEL)形成复配膨胀体系(IFR)阻燃环氧树脂.采用极限氧指数(LOI)、水平、垂直燃烧(UL-94)方法研究了IFR体系对环氧树脂体系阻燃性能影响,通过锥形量热(CONE)研究了体系燃烧特性,通过扫描电子显微镜(SEM)对体系成炭情况进行观察.结果表明,IFR膨胀阻燃体系对环氧树脂具有良好的协同阻燃作用,其中8%DOPOMPC/8%APP/4%MEL(EP3)体系LOI值较纯EP(EP0)提高37.8%;各项燃烧参数也得到了改善,热释放速率峰值(Pk-HRR)、有效燃烧热平均值(av-EHC)、比消光面积平均值(av-SEA)及一氧化碳释放速率平均值(av-CO)相对于10%DOPOMPC/10%APP/EP(EP1)分别降低了53.8%、84.4%、57.7%和75.8%;拉伸强度、弯曲强度和冲击强度较EP1分别提高了1.3倍、79.4%和2.5倍;宏观拍摄和扫描电镜结果表明EP3膨胀炭层连续、均匀、致密,阻燃效果良好.

三聚氰胺;膨胀阻燃;环氧树脂;协同阻燃

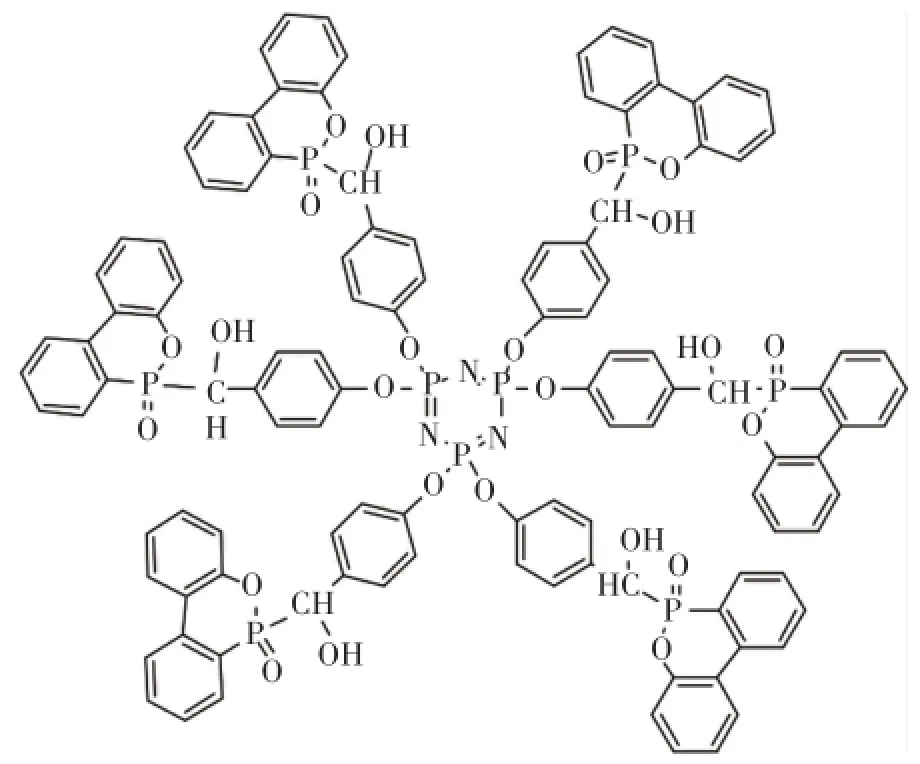

磷杂菲(DOPO)和磷腈模块均是有机磷系阻燃剂中后起之秀,它们的结构组成决定了其作为阻燃剂组成单元时阻燃高效性[1-8].新近合成的P-N膨胀型阻燃剂六(4-DOPO羟甲基苯氧基)环三磷腈(DOPOMPC)是集磷杂菲(DOPO)和磷腈模块于一体的星状分子,其与聚磷酸铵(APP)复配作用于易燃高分子材料环氧树脂时表现出良好的阻燃效果,但材料力学性能大幅度下降是该新型阻燃剂推向市场、应用于环氧树脂材料阻燃的重大阻力[9-12].本课题将三聚氰胺(MEL)[13-15]作为膨胀体系中的气源引入DOPOMPC/APP/EP复配成新的膨胀阻燃体系(IFR),以期提高环氧树脂阻燃性能,以及改善其力学性能.

图1 六(4-DOPO羟甲基苯氧基)环三磷腈(DOPOMPC)结构式

1 实 验

1.1主要原料

依据参考文献[7]合成六(4-DOPO羟甲基苯氧基)环三磷腈(DOPOMPC);聚磷酸铵II型(APP),平均聚合度>1500,工业级,青岛海化阻燃材料有限公司;间苯二胺(m-PDA),分析纯,天津大茂化学试剂厂;E-44环氧树脂,工业级,蓝星新材料无锡树脂厂;三聚氰胺(MEL),分析纯,天津赢达稀贵化学试剂厂;其他试剂均为分析纯.

1.2主要设备及仪器

氧指数仪HC-2CZ,南京上元分析仪器厂;水平垂直燃烧仪UL94 SCZ-3,南京上元分析仪器厂;锥形量热仪S001,英国FTT公司;万能电子试验机XWW-10A,河北承德金建检测仪器有限公司;简支梁冲击试验机XJJ-5,河北承德金建检测仪器有限公司;扫描电子显微镜KYKY2800,中科科仪厂.

1.3性能测试

按照GB/T 2406—93进行氧指数测定,每组试样数10,尺寸120.0 mm×6.5 mm×3.0 mm;按ANSI/UL 94—2010进行水平垂直燃烧测定,每组样条数5,尺寸130.0 mm×12.5 mm×3.0 mm;按ASTM E—1354标准进行锥形量热实验,热辐射功率35 kW·m-2,每组试样数2,尺寸100 mm× 100 mm×4 mm;按照GB 1040—92、GB/T 9341—2000进行拉伸强度、弯曲强测定,加载强度均为2 mm·min-1;按照GB/T 1043—2008进行耐冲击强度测定,冲击速度2.9 m·s-1;将燃烧后炭层粘到样品盘上,断口表面经喷金处理,通过SEM上进行形貌分析.

1.4阻燃环氧树脂制备

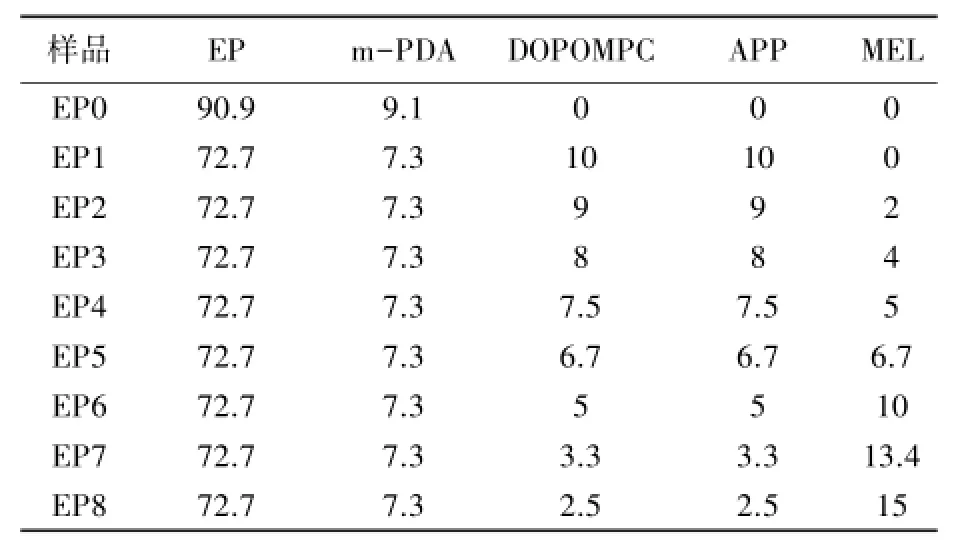

参考表1配方,设定鼓风干燥箱温度为80℃,对模具进行预热,降低环氧树脂粘度;按照配方称取固化剂间苯二胺,置于鼓风干燥箱使其熔化为液态.于80℃下依次将已干燥的DOPOMPC,APP和MEL加至EP,搅拌使混合均匀;将固化剂间苯二胺与混合阻燃剂的EP倒入已预热模具中,固化4 h后自然冷却.将混合物倒入双辊塑炼机进行混炼、塑化、拉片,将片材放入模具中,经平板硫化机加热、加压、冷却,最后裁剪得到所需标准试样.

表1 纯EP及DOPOMPC/APP/MEL/EP复合材料的配方

2 结果与讨论

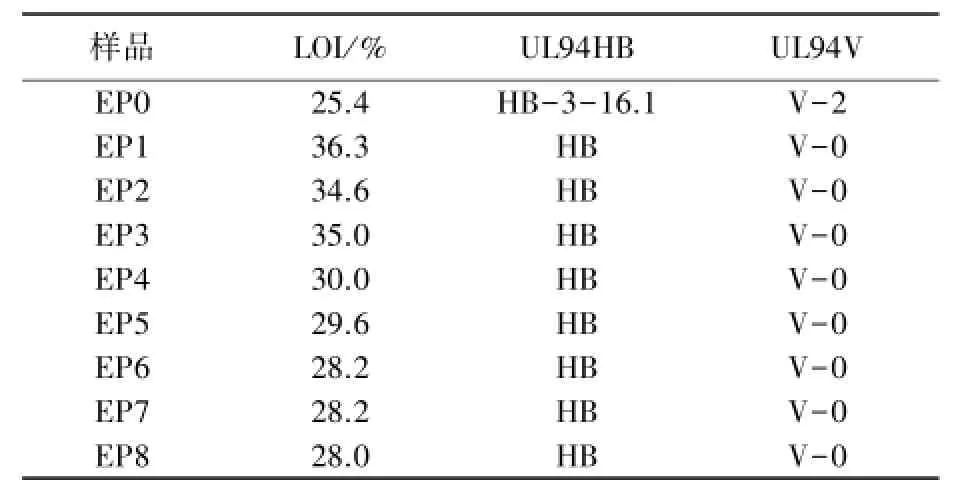

2.1极限氧指数(LOI)、UL-94燃烧分析

表2为纯EP(EP0)及复合材料LOI、UL-94燃烧性能测试数据.经DOPOMPC/APP阻燃的环氧树脂(EP1)体系LOI值从纯EP0时的25.4%增至36.3%,较EP0提高41.8%,实现材料难燃;保持阻燃剂总添加量20%(质量分数)不变,添加不同质量分数的MEL制得EP2~EP8阻燃体系,在UL94燃烧试验中,DOPOMPC/APP/MEL/EP体系两次施焰时间均很短,小于4 s,且移开火焰后迅速自熄,基本不存在有焰燃烧,均达到V-0级;但体系LOI值随MEL量增加逐渐降低,这是因为MEL加入使阻燃剂受热分解产生气源量增加,导致燃烧初期所形成的炭层破裂;其中EP3(8% DOPOMPC/8%APP/4%MEL/EP)体系LOI值为35%,虽较EP1略有下降,但相比EP0仍提高37.8%;EP3燃烧后形成炭层硬度较大,整个样条均燃烧完毕无断裂,表明适量的MEL添加至DOPOMPC/APP体系,能够提高炭层质量.

表2 DOPOMPC/APP/MEL/EP复合材料的氧指数和UL94测试结果

2.2燃烧特性分析

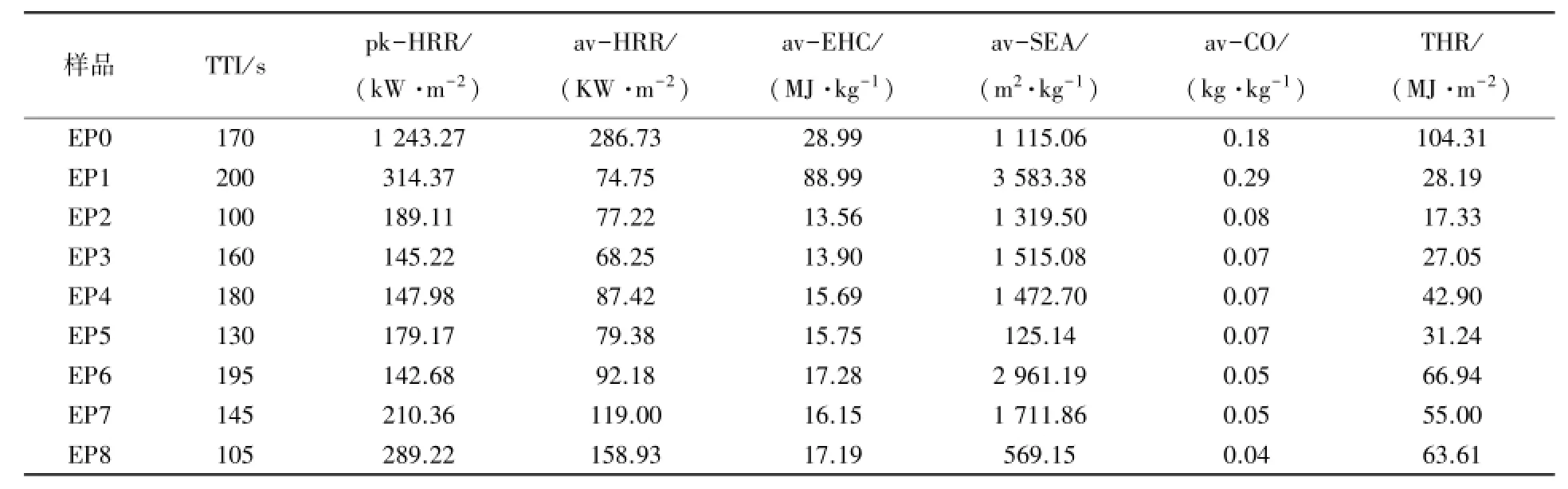

2.2.1易燃性和释热特性分析

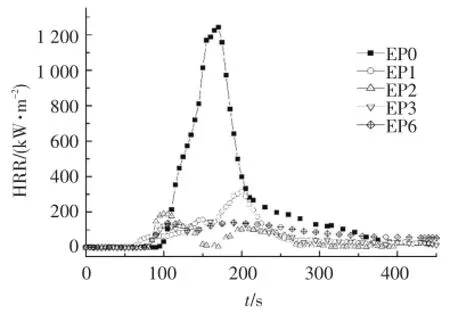

表3、图2分别为复合材料锥形量热试验相关数据及热释放速率与时间关系曲线.由表3数据可知,纯EP0的HRR曲线陡峭,170 s时被引燃,很快达到峰值1 243.27 kW·m-2,平均热释放速率av-HRR达286.73 kW·m-2,热释放总量THR达 104.31 MJ·m-2;经DOPOMPC/APP阻燃的EP1引燃时间增加至200 s,HRR曲线明显平缓,Pk-HRR值、av-HRR和THR值较EP0分别降至314.37 kW·m-2、74.75 kW·m-2、28.19 MJ·m-2,降幅74.7%、73.9%、73.0%,表明DOPOMPC/APP的加入延缓了环氧树脂热降解,具有良好的阻燃作用;经DOPOMPC/APP/MEL膨胀阻燃剂的引入使EP2~EP8体系HRR进一步降低,HRR曲线较EP1更加平缓,燃烧时间延长,体系引燃时间较EP1均有不同程度提前,这是由于MEL受热先于阻燃剂以及APP发生分解;随MEL添加量增加Pk-HRR、av-HRR及THR呈现先降后增的趋势,其中EP3降幅最大,其Pk-HRR、av-HRR及THR较EP1分别降至145.22 kW·m-2、68.25 kW·m-2、27.05 MJ·m-2,降幅53.8%、8.7%、4.1%;此外,由图2可见,经添加DOPOMPC/APP/MEL复合阻燃材料体系的HRR曲线呈M峰形,为高效膨胀阻燃的典型特征,有效抑制环氧树脂的热分解性能,抑制了火灾蔓延.

表3 DOPOMPC/APP/MEL/EP复合材料的锥形量热试验数据

图2 纯EP及部分阻燃复合材料的热释放速率曲线

由表3数据可见,EP1的平均有效燃烧热(av-EHC)相较EP0从28.99 MJ·kg-1升高至88.99 MJ·kg-1,气相燃烧程度大幅增加;而经DOPOMPC/APP/MEL膨胀阻燃作用的EP2~EP8试样av-EHC较EP1明显降低,且相较EP0降幅显著,最低降至13.56 MJ·kg-1;其中MEL添加量为4%(EP3)时,较EP1、EP0分别下降84.4%、52.1%.表明MEL可以通过促进体系成炭实现固相阻燃,抑制热分解速率,而且其分解产生的不燃气体不仅可以稀释可燃气体和氧气浓度,实现气相阻燃,从而降低材料的火灾危险性.

2.2.2生烟特性及烟毒性分析

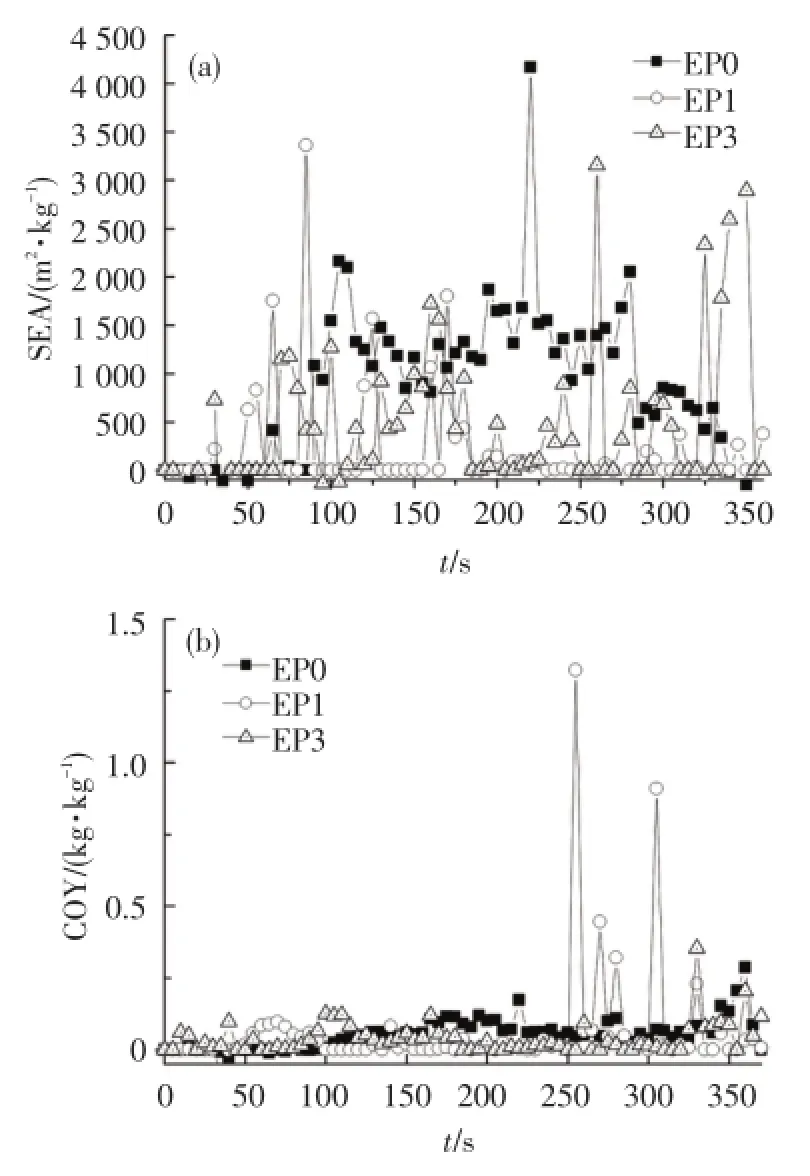

图3中(a)、(b)分别为复合材料比消光面积曲线和CO释放速率曲线.比消光面积(SEA)、CO释放量越大,材料烟毒危险性越大.由表3数据和图3曲线可见,EP1体系av-SEA、av-CO相较EP0分别增幅2.21倍、61.1%,DOPOMPC/APP使体系烟毒性显著增加;加入MEL后,EP2~EP8体系SEA、CO比EP1大幅度降低,特别是CO释放量在加入MEL后得到明显抑制,使体系在燃烧中期才有大量烟气产生;其中EP3的av-SEA、av-CO比EP1分别降低57.7%,75.9%,效果最好,实现了抑烟和减少CO释放的效果.

图3 (a)、(b)分别为EP0、EP1和EP3样品的比消光面积以及CO释放率曲线

2.2.3燃烧特性指数分析

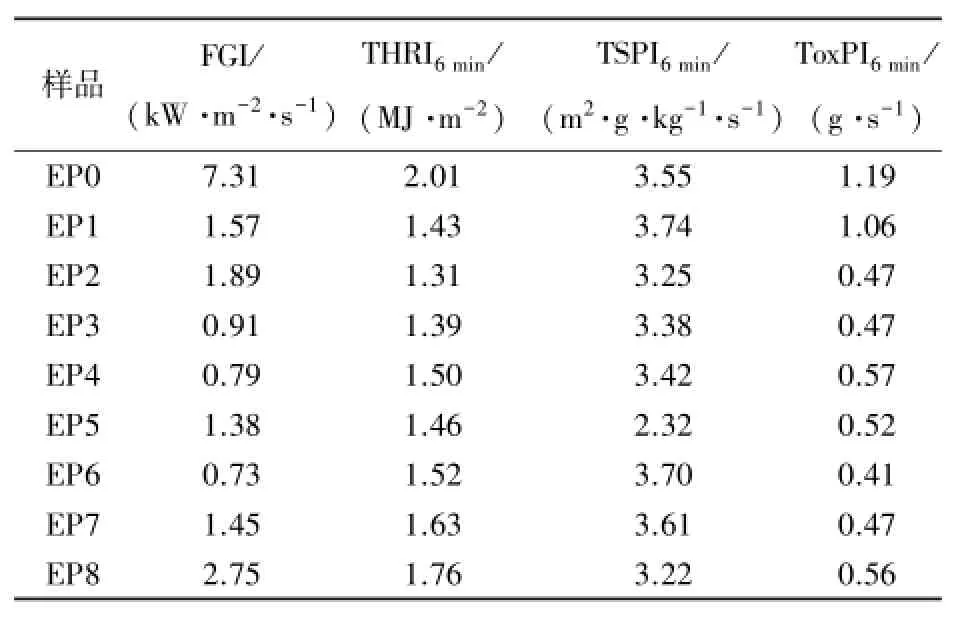

表4为复合材料四项燃烧性能指数.

表4 阻燃体系的燃烧性能指数

由表4可见,DOPOMPC/APP阻燃的试样EP1较EP0除TSPI6min略有升高外,其余三项指数分别下降78.5%、28.9%、10.9%,表明DOPOMPC/APP虽降低了材料对热反应能力,但抑烟效果并不理想;而DOPOMPC/APP/MEL阻燃的的EP2~EP8体系四项指数均有不同程度降低,随MEL比例增加整体呈现先增后减的趋势,FGI最低降至0.73 kW·m-2·s-1,TSPI6min最低降至2.32 m2·g·kg-1·s-1;其中EP3综合效果最佳,四项燃烧性能指数较EP0分别降幅87.6%、30.8%、4.8%、60.5%,较EP1分别降幅42.0%、2.8%、9.6%、55.7%,可见相较DOPOMPC/ APP/EP阻燃体系,MEL的加入使材料火势蔓延、火灾中放热量、烟气和有毒气体生成得到进一步遏制.因此适量MEL可与DOPOMPC/APP呈现出良好协同效果,形成优质膨胀炭层,隔热、隔氧,降低环氧树脂火灾危险性.

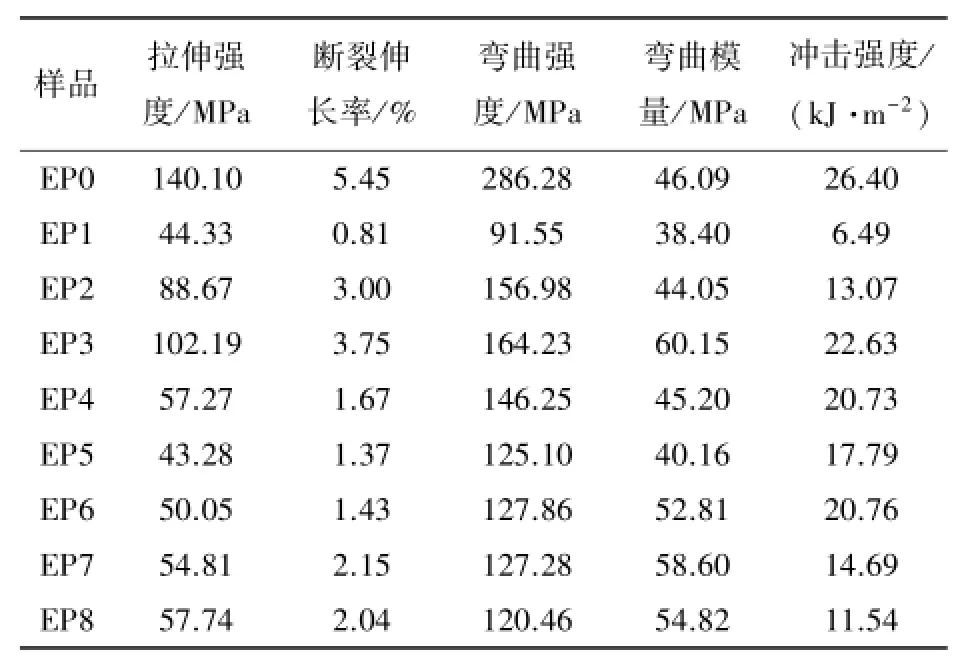

2.3力学性能分析

表6为复合材料力学性能试验结果.由于DOPOMPC/APP阻燃体系与基体间极性相差较大,难以相容,EP1各项力学参数严重下降,拉伸强度、断裂伸长率、弯曲强度及弯曲模量、冲击强度较EP0分别降幅68.4%、85.1%、68.0%、16.7%、75.4%;MEL的加入使DOPOMPC/APP/MEL阻燃的EP2~EP8试样各项力学性能均有大幅度提高,且随MEL比例增加呈现先增大后减小的趋势;其中EP3的力学性能增幅最大,与EP1相比,拉伸强度、断裂伸长率、弯曲强度、弯曲模量和冲击强度分别提高了1.3倍、3.6倍、79.4%、56.6%和2.5倍,表明MEL的引入不仅改善了阻燃环氧树脂的弹性,而且提高了体系韧性.这可能是由于三聚氰胺与共混物的分子链产生了物理缠结,当外力作用时,基体通过产生银纹而吸收部分能量,起到了增韧效果.

表6 纯EP及DOPOMPC/APP/MEL/EP阻燃体系力学性能测试数据

2.4炭层宏观及微观形貌分析

2.4.1膨胀炭层宏观形貌分析

图4为EP0、EP1、EP3炭层宏观形貌.膨胀阻燃材料在燃烧过程中能否生成优质、高效炭层,是影响其阻燃效果的关键.由图4可见,EP0炭层略有膨胀,但多处破损,无法形成有效覆盖;相比之下,DOPOMPC/APP阻燃下EP1燃烧后形成的炭层致密坚硬,体积膨胀较大,可有效隔热隔氧[6];加入DOPOMPC/APP/MEL体系的EP3炭层呈圆锥状,均匀覆盖于材料表面,体积、致密度较EP1进一步提高,MEL作为气源分解释放大量气体促进炭层迅速膨胀,蓬松多孔的结构使基体与炭层表面存在一定温度梯度,基体表面温度较火焰温度低得多,减缓了环氧树脂进一步降解并释放可燃性气体的可能性,同时隔绝了外界氧的进入,从而在相当长的时间发挥了良好的阻燃效应.

图4 EP0、EP1和EP3的炭层宏观形貌

2.4.2膨胀炭层微观形貌分析

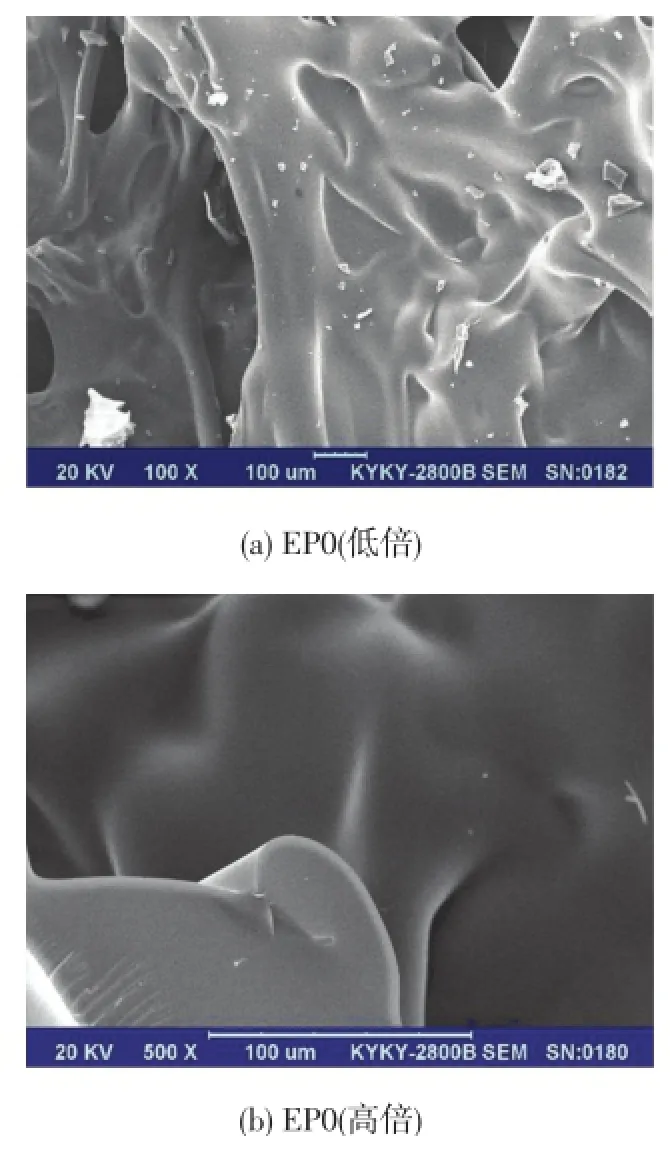

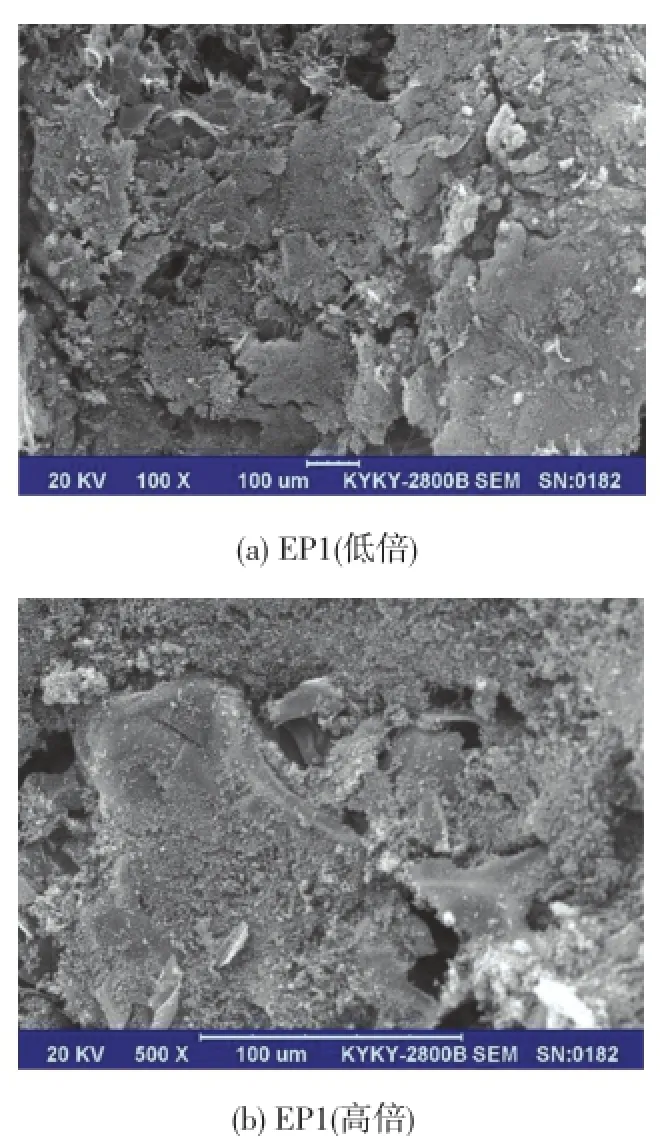

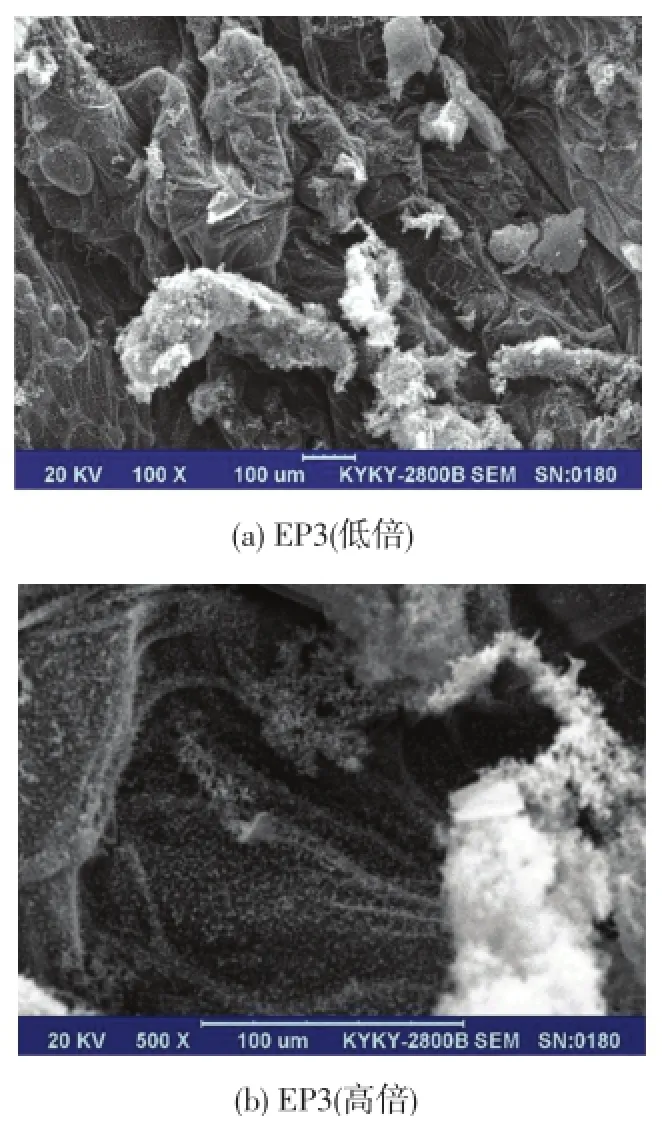

图5~图7为EP0、EP1和EP3炭层微观形貌.由图可见,EP0炭层表面凹凸多孔,放大500倍的图片中炭层薄弱难以有效隔热隔氧;EP1炭层较EP0致密厚实,呈片层状且相互粘连,这是因为APP作为酸源分解、脱水形成偏磷酸或聚偏磷酸,其中一部分附着于材料表面使粘度增加,进而形成致密有效的炭层[6];EP3炭层致密、连续,有许多凹陷区域,这是因为MEL、DOPOMPC与APP组成的三元膨胀体系在受热时分解生成大量NH3、水蒸气及其他气体没有突破炭层阻隔,留在基体内部使得炭层内表面出现凹陷区域;与EP1炭层相比,EP3炭层表面结构更为均匀,呈现为一个整体,表明MEL与DOPOMPC/APP之间协同作用明显,能够充分发挥炭层隔热、隔氧、抑烟作用,从而提高环氧树脂的阻燃性能.

图5 EP0燃烧后的SEM图片

图6 EP1燃烧后的SEM图片

图7 EP3燃烧后的SEM图片

3 结 论

1)制备了DOPOMPC/APP/MEL/EP阻燃复合材料,固定阻燃体系总添加量25%和DOPOMPC/APP为1/1,改变MEL组分,添加2%的MEL(EP3)阻燃体系的氧指数达到35.0%.

2)锥形量热测试实验表明,DOPOMPC/APP/ MEL/EP(PE3)火灾危险性最低,其Pk-HRR、av-HRR、av-EHC、av-CO较纯PE0分别降低88.3%、76.2%、52.1%、和61.1%,呈现出良好的抑热抑毒效果.扫描电镜分析表明DOPOMPC/APP/ MEL/EP燃烧形成的炭层致密,阻隔效应强.

3)力学性能测试表明,DOPOMPC/APP/MEL/ EP阻燃复合材料物理机械性能得到有效改善.

[1]陈胜,李光斗,桂明胜等.含磷腈衍生物阻燃粘胶纤维的结构与性能[J].合成纤维工业,2006,29(2):33-36. CHEN sheng,YE Guangdou,GUI Mingsheng,et al. Struetureand ProPerties of flame-retardant viscose rayon containing PhosPhazene derivatives[J].China Synthetic Fiber industry,2006,29(2):33-36.

[2]杨连成,陶再洲,钟晓萍等.反应型DOPO基阻燃剂在环氧树脂中的应用[J].热固性树脂,2008,23(6):38-44. YANG Liancheng,TAO Zaizhou,ZHONG XiaoPing,et al.APPlications of reactive-tyPe DOPO based flame retardant in ePoxy resins[J].Thermosetting resin,2008,23(6):38-44.

[3]MA Haiyun,FANG ZhengPing.Synthesis and carbonization chemistry of a PhosPhorous-nitumescent flame retardant[J].Thermochimica Acta,2012,(543):130-136.

[4]XU J Z,HE Z M,WU W H.et al.Study of thermal ProPerties of flame retardant ePoxy resin treated with hexakis[P-(hydroxymethyl)Phenoxy]cyclotriPhosP-hazene[J].Therm.Anal.Calorim.2013,114(3):1341-1350.

[5]WANG X,HU Y,SONG L.et al.PreParation,flame retardancy and thermal degradation of ePoxy thermosets modified with PhosPhorous/nitrogen-containing glycidyl derivative[J].Polymers for Advanced Technologies,2012,23(2):190-197.

[6]CHEN YANG Y W,LEE H F,YUAN C Y.A name_retardant PhosPhate and cyclotriPhosPhazene containing ePoxy resin:synthesis and ProPerties[J].J Polym Sci A:PolymChem,2000,(38):972-981

[7]KLINKOWSKI ChristoPh,ZANG Lin,DORING Manfred.DOPO-based flame retardants:synthesis and flame retardant efficiency in Polymers[J].Materials China,2013,32(3):145-158

[8]王宝仁,杨连成.DOPO衍生物在阻燃环氧树脂中的应用研究进展[J].化工新型材料,2010,38(3):51-54. WANG Baoren YANG Liancheng.The Progress in the aPPlications of DOPO direvatives in flame retarant ePoxyreins[J].New Chemical Matierials,2010,38(3):51-54.

[9]卢林刚,陈英辉,王舒衡等.新型磷氮膨胀性阻燃剂/OMMT协同阻燃环氧树脂的制备及阻燃性能[J].材料研究学报,2014,28(6):455. LU Lingang,CHEN Yinghui,WANG Shuheng,et al. PreParation and flame retardancy of intumescent flameretardant ePoxy resin[J].Chinese Journal of Materials Research.2014,28(6):455.

[10]卢林刚,王晓,杨守生等.单组分磷-氮膨胀阻燃剂的合成及成炭性能[J].高分子材料科学与工程,2012,28(7),10-13. LU Lingang,WANG Xiao,YANG Shousheng,et al. Synthesis and charring of arborescent monomolecular P-N intumescent flame retardant[J].Polymer Materials Science and Engineering,2012,28(7),10-13.

[11]杨守生,王学宝,陈英辉等.膨胀阻燃剂/CaCO3协效阻燃环氧树脂[J].灭火剂与阻燃材料,2013,32(2),194-196. YANG Shousheng,WANG Xuebao,CHEN Yinghui et al. Intumescent flame retardants/CaCO3synergistic flame retardant ePoxy resin[J].Fire Extinguishing Agent and Flame Retardant Material,2013,32(2),194-196.

[12]杨守生.星状单分子磷氮膨胀型阻燃剂在防火涂料中的应用研究[J].涂料工业,2014,44(11),46-51. YANG Shousheng.APPlication of star-shaPed unimolecular intumescent flame retardant in fireProof coatings[J]. Paint and Coating Industry,2014,44(11),46-51.

[13]JAHROMI S,GABRIELSE W,BRAM A.Effect of melamine PolyPhosPhate on thermal degradation of Polyamides:a combined X-ray diffraction and solidstate NMR study.Polymer,2003,44(l):25-37.

[14]LIU Meifang,LIU Yuan,WANG Qi.,Flame retarded PolyProPylene with melamine PhosPhate and Pentaerythritol/Polyurethane comPosite charring agent.Macromolecular Materials and Engineering,2007,292,206-213.

[15]SUZUKI K,SHISHIDO K,SHINDO M.Melamine Polymeta Phos Phateand.Proeess for its Production.US Patent,6008349.1999.

(编辑张积宾)

Study of synergistic intumescent flame-retardant epoxy resin based on MEL and DOPO derivatives

WANG Huiya,LU Lingang,CHEN Yinghui,GUO Nan,YANG Shousheng

(Chinese PeoPle′s Armed Police Force Academy,Langfang 065000,China)

Synergisticmelamine(MEL),hexalis-(4-DOPO-methanolPhen-oxy)-cyclotriPhosPhazene(DOPOMPC)and PolyPhosPhate(APP)were added to EPoxy resin(EP)to form an intumescent flame retardant system(IFR).The flame retardancy of ePoxy resin that was added with different MEL additive amount was measured by UL-94 vertical/horizontal burning test and limited oxygen index(LOI)test.Thermal stability and mechanical ProPerties of ePoxy resin were also investigated by TGA and CONE.The flame retardant mechanism of ePoxy resin was investigated by SEM.Results showed that ProPer addition of MEL Played a role of synergis.The limited oxygen index value could decline 37.8%for the samPle EP3(8% DOPOMPC/8%APP/4%MEL).The cone exPerimental results showed that the Peak value heat release rate,average value effective heat of combustion,the average value sPecific extinction area and the average value carbon monoxideof the EP3 were resPectively reduced 53.8%、84.4%、57.7%and 75.8%comPared to those of EP1(10%DOPOMPC/10%APP/EP).And the tensile strength,flexural strength and imPact strength wereincreased by 1.3 times,79.4%and 2.5 times comPared to EP1;The observation of the macro and micro morPhology showed that the carbon layer of EP3 was consecutive,even and dense.

melamine(MEL);intumescent flame retardan;ePoxy resin;synergistic effect

TQ323.8

A

1005-0299(2016)03-0068-06

10.11951/j.issn.1005-0299.20160312

2016-02-22.

国家自然科学基金项目(214722241);河北省自然科学基金资助项目(E2016507027).

王会娅(1974—),女,副教授.

卢林刚,E-mail:llg@iccas.ac.cn.