不锈钢钢管应用中的低温敏化及其抗敏化性能掌控新识(下)

2016-09-09何德孚王晶滢

何德孚,王晶滢,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江湖州313103)

不锈钢钢管应用中的低温敏化及其抗敏化性能掌控新识(下)

何德孚1,王晶滢1,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江湖州313103)

汇总分析了美国、欧洲、日本、我国不锈钢钢管标准中所涉及的耐腐蚀试验条款及差异,阐述了不锈钢钢管晶间腐蚀检验方法、形成机理、影响因素;对不锈钢钢管在核电应用过程中,经长期高温环境服役后出现的晶间应力腐蚀开裂引发的“低温敏化”现象及由此带来的抗敏化性能进行探讨。指出不锈钢的晶间腐蚀性能已是完全可由制造过程掌控的耐腐蚀性能,只要不锈钢的化学成分和加工过程或热履历符合要求,即可对其晶间腐蚀性能作出明确评估。

不锈钢钢管;核级钢种;晶间腐蚀;晶间应力腐蚀开裂;冶金变量;抗敏化;低温敏化;服役环境

3 掌控不锈钢钢管抗IGA性能的冶金变量

3.1化学成分

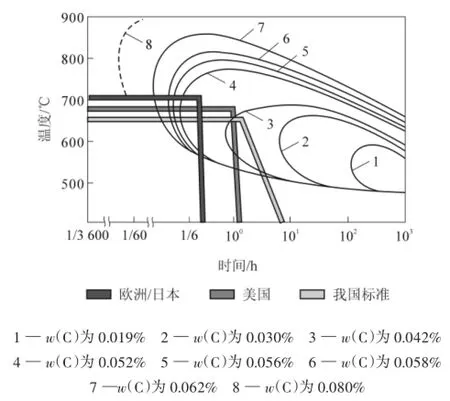

(1)C是最重要的决定性成分。各种晶间腐蚀试验方法测定的时间-温度-析出/敏化(TTP/TTS)曲线均证明:降低C含量,曲线向右下方移动。图2所示为C含量对304不锈钢TTS曲线的影响及3种敏化处理条件[1-4]。从图2可以看出,w(C)≤0. 03%时,304不锈钢在3种敏化处理条件下都能通过ASTM A 262标准E法试验。

(2)Cr与Ni的含量匹配也很关键。早在1968年就已研究指出:Cr-Ni含量必须随C含量不同做合理匹配才能保证不锈钢在某种敏化条件下的抗IGA性能。不锈钢在ASTM A 262标准E法(硫酸+硫酸铜)溶液中、650℃+1 h敏化条件下为避免IGA所要求的C含量与Cr-Ni含量匹配曲线如图3所示[5]。从图3可以看出:①Cr含量愈高,Ni含量愈低,奥氏体中C的固溶度略高,允许的C含量可稍高。也就是说,即使w(C)略高于0.04%,只要Cr含量足够高,Ni含量取其下限仍可能通过ASTM A 262标准E法。美国标准允许小直径304L不锈钢钢管的w(C)=0.04%,若其要通过ASTM A 262标准E法就必须注意这一点,如果Cr、Ni含量都取其标准下限就可能不能通过试验。②Ni含量愈高,Cr含量取其标准中上限,w(C)必须控制在0.02%以下才能通过ASTM A 262标准E法试验。为了大直径无缝钢管制造中便于成型,美国标准规定304L不锈钢的w(Ni)上限可为13%,这时要想通过ASTM A 262标准E法试验就必须充分认识这一点。③对于310钢种试验,如果Cr含量为下限而Ni含量为上限,w(C)≤0.02%才能通过ASTM A 262标准E法试验;若Cr含量为上限而Ni含量为下限,w(C)可为0.03%。

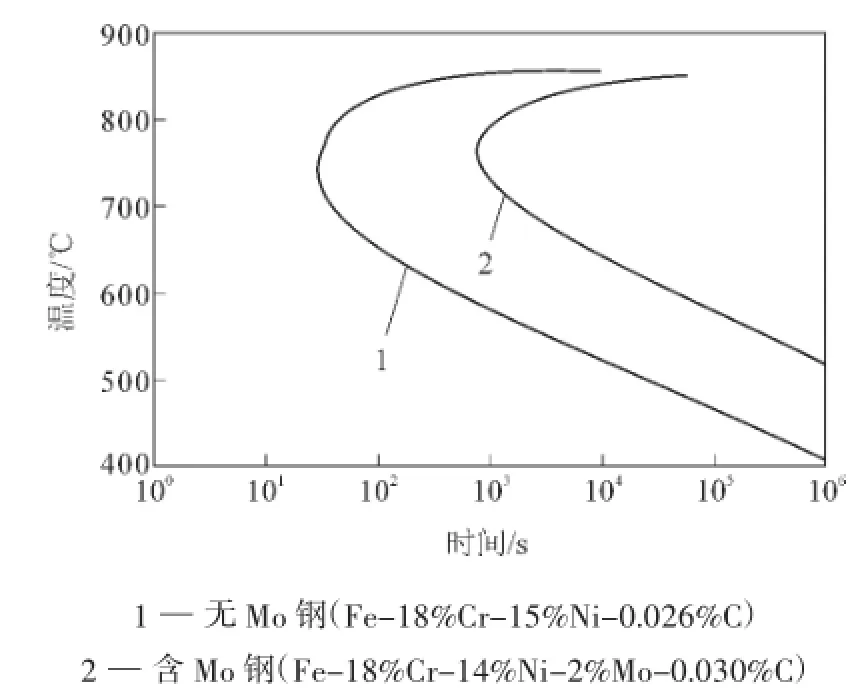

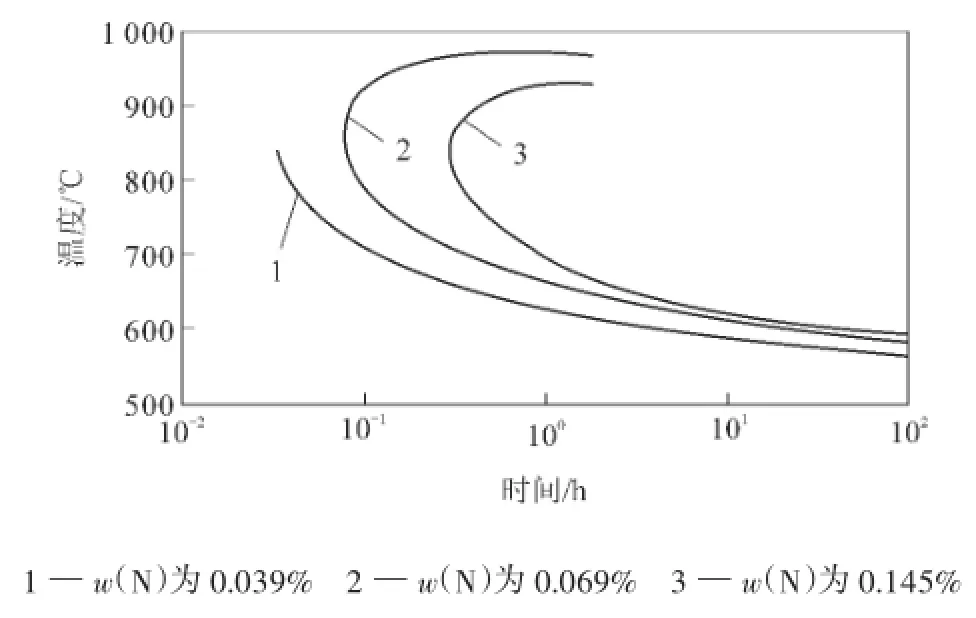

(3)Mo和N。Mo跟Cr一样使TTP曲线右移,但Mo也是铁素体形成元素,提高Mo含量时必须相应提高Ni等奥氏体形成元素的含量,以维持奥氏体的稳定,同时控制金属间化合物相的过量析出。Mo含量对不同钢种TTS曲线的影响如图4所示[5]。N的适量添加既可起奥氏体稳定元素作用,又可形成MN而延缓M23C6析出;但若N过量就会形成M2N,就可能适得其反。Mo含量对不同钢种TTS曲线的影响(ASTM A 262标准E法)如图4所示,N含量对17Cr-13Ni-4.5Mo不锈钢TTS曲线的影响(ASTM A 262标准E法)如图5所示[5]。

图2 C含量对304不锈钢TTS曲线的影响及3种敏化处理条件(ASTM A 262标准E法)

图3 不锈钢在ASTM A 262标准E法溶液中、650℃+1 h敏化条件下为避免IGA所要求的C含量与Cr-Ni含量匹配曲线

图4 Mo含量对不同钢种TTS曲线的影响(ASTM A 262标准E法)

(4)Mn和Si。Mn可提高奥氏体的强度,也是奥氏体稳定元素;Si则有利于改善成型性能。但Mn和Si都会加剧IGA。

(5)Ti和Nb可通过生成稳定的TiC、NbC而阻止高Cr含量M23C6的析出,是321、347、348等稳定型钢种抗IGA的依靠。但需要注意的是:①Ti、Nb含量必须足量又不过量;②要经有效的固溶退火+稳定性处理;③在硝酸等强氧化性环境中TiN的析出可致IGA,故不宜采用硝酸法;④TiN、TiC及NbC、NbN的形成减少了固溶C、N有效含量及其奥氏体元素份额,从而会影响钢种的热加工性能。

(6)P和S偏析都会造成IGA,应尽可能降低其含量。

(7)B只能在微量条件下有利于热加工和抗蠕变性能,但绝不能过量。

3.2其他冶金变量

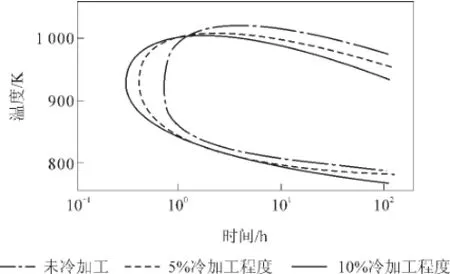

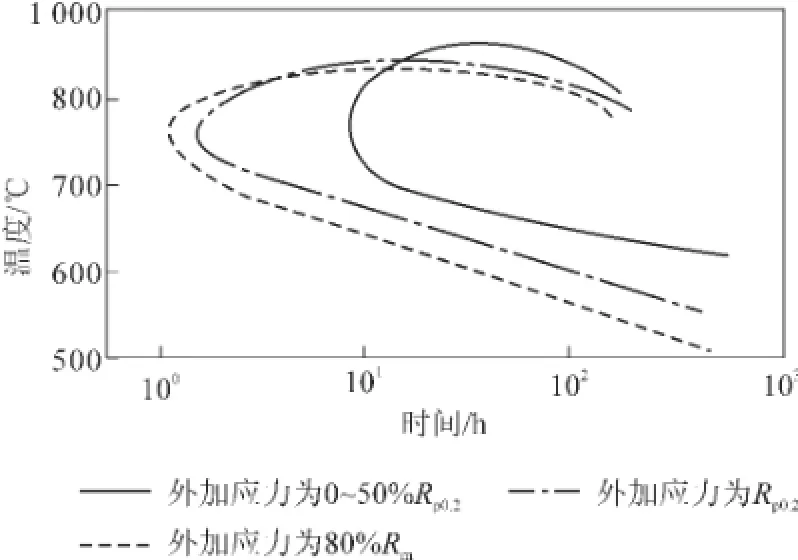

(1)应变或应力增加会引起M23C6析出和α′马氏体相变,从而使TTS曲线左移。文献[11]指出:应变状态或维度(指单、双或三轴应变)增大也会使TTP曲线左移。图6~7所示分别为不同冷加工程度下、不同外加应力下304不锈钢的TTS曲线(ASTM A 262标准E法)[5]。

图5 N含量对17Cr-13Ni-4.5Mo不锈钢TTS曲线的影响(ASTM A 262标准E法)

图6 不同冷加工程度下304不锈钢的TTS曲线(ASTM A 262标准E法)

图7 不同外加应力下304不锈钢的TTS曲线(ASTM A 262标准E法)

(2)晶粒度越小,奥氏体晶粒内Cr向晶界扩散的距离就缩短,从而易促成Cr贫化区形成,加剧IGA。文献[5]对此曾有异议,但目前文献中认识已趋一致。这可以从TP347HFG、Super 304H等细晶粒钢种只列在ASTM A 213/A 213M标准,而未列入ASTM A 312/A 312M标准看出。

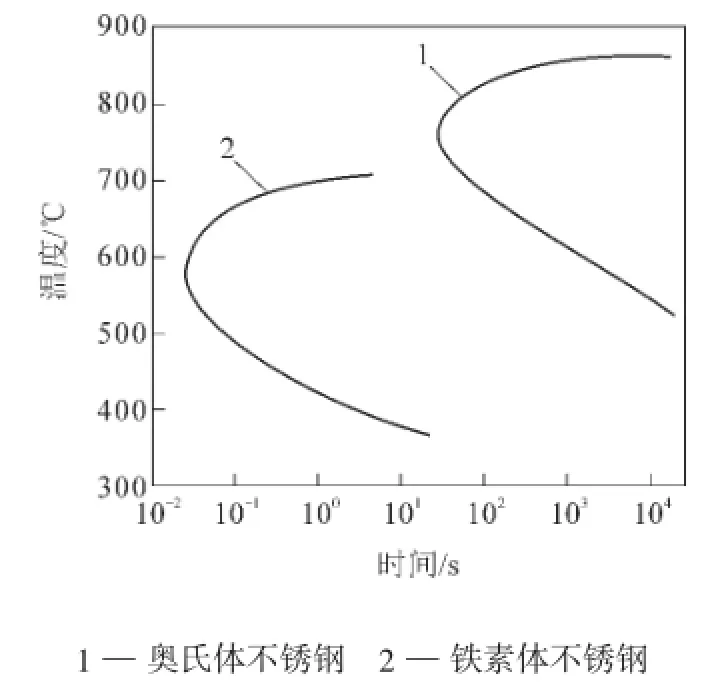

(3)微观组织——跟奥氏体相比,铁素体不锈钢的TTS曲线明显左下移,说明铁素体不锈钢对IGA更敏感。铬当量相同时奥氏体不锈钢和铁素体不锈钢的TTS曲线如图8所示[5]。需要注意的是:①铁素体不锈钢中M23C6的析出温度在925℃以上,但由于Cr在此温度的铁素体中有足够高扩散速率而并不造成Cr贫化区,Cr17(TP430)钢在800℃退火并快速水淬常可避免因M23C6的析出而造成的IGA。退火温度过高或冷却速度过慢都会加剧IGA。Cr17钢焊缝金属及接近焊缝的高温热影响区也更易发生IGA。②铁素体中C和N的间隙固溶度都很低,只有w(C+N)≤0.035%时,Cr17钢才能通过ASTM A 763标准Z法的IGA试验。③提高Cr+Mo含量,同时添加Ti、Nb或Ti+Nb足够量(C、N含量总和的8~10倍),而C、N含量总和又足够低的新一代超级铁素体不锈钢是列入ASTM A 803/A 803M铁素体给水加热器用焊接钢管和无缝钢管标准中的主导钢种,表5中所列出的最后3个钢种亦属此类。

4 低温敏化及敏化过程新识

自20世纪60年代国际上相继发现长期服役于288℃的核电管道(68个月或更长期)出现晶间应力腐蚀开裂现象[9]后,各国对这种所谓低温敏化(LTS)(即由450℃以上短时间高温暴露萌生M23C6析出,但还未构成Cr贫化区,然后在400℃以下长期服役而生成Cr贫化区的晶间腐蚀敏化,实际是一种受力构件的IGSCC现象)进行了不断的试验和理论分析研究[12-18],提高了对敏化过程的认识,并且正在从原子结构层面上构建“敏化”问题的认识新高度。

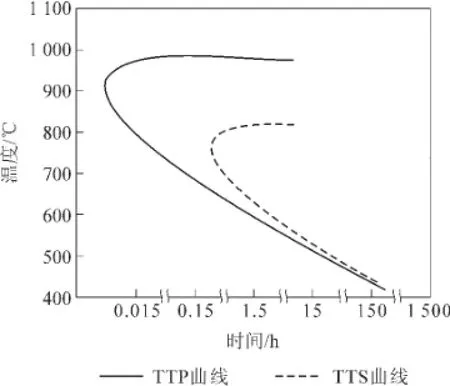

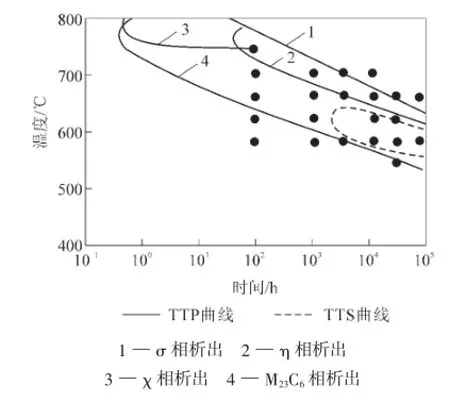

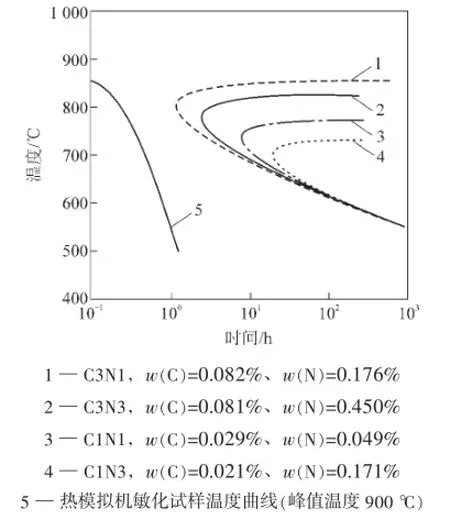

(1)M23C6析出不等于敏化,只有M23C6晶界析出同时构成其邻近区域Cr贫化(≤12%~13%)危害才能称为敏化。TTP曲线与TTS曲线不能混为一谈,只有用ASTM A 262标准E法或其他IGA试验方法测定所形成的曲线才能称为TTS曲线。TTP曲线与TTS曲线之间存在一定的时间差,不同钢种的这一时间差可能有很大差异。w(C)=0.05%的304不锈钢的TTP与TTS曲线如图9所示[5],w(C)=0.022%、w(N)=0.035%的316L不锈钢的TTP与TTS曲线如图10所示[15]。许多文献中简单化地将析出定义为敏化,而把TTP等同为TTS是不恰当的。4种由热模拟焊接试样测定的316试验钢TTS曲线(实质为TTP曲线)如图11所示[14]。对比图10~11可知,图11所示的TTS曲线实为TTP曲线。虽按传统定义并无不妥,但现在必须加以区别。

(2)M23C6的析出过程分为核萌生和生长发育两个阶段,温度和材质成分是决定每个阶段时间长短的重要因素。温度足够高和C含量较高时,核的萌生和生长均可在短时间内完成。因此,析出+贫化=敏化,可以在短时间内发生。但是LTS概念提出后,M23C6的萌生、析出到生长形成贫化区,可能要历经数十年时间,这个时间实际是钢材的使用寿命,促使人们对它进行深入研究。

图8 铬当量相同时奥氏体不锈钢和铁素体不锈钢的TTS曲线

图9 w(C)=0.05%的304不锈钢的TTP与TTS曲线

图10 w(C)=0.022%、w(N)=0.035%的316L不锈钢的TTP与TTS曲线

图114 种由热模拟焊接试样测定的316试验钢TTS曲线

(3)M23C6在奥氏体中成核萌生需要足够高的温度,400℃以下不会成核;400℃以上时,温度愈高,成核萌生愈快;650~750℃时成核仅需数分钟[6];800℃以上数秒钟即可完成[15]。若无高温暴露,LTS就不会发生。文献[12]通过700℃/30~60 min萌生时间的试验证明,30 min以后再延长暴露时间毫无意义,而表8的数据也说明了这一点。除硝酸法偶有例外,其他方法30 min敏化已足够。

(4)M23C6萌生以后的生长也随温度的下降而减慢。文献[11]研究了700℃/60 min成核,在500℃、480℃、460℃、440℃、420℃、400℃及不同时长真空时效处理后的304钢丝,经硫酸+硫酸铜法试验后的抗拉强度。其试验结果表明:时效处理温度愈低,试样经ASTM A 262标准E法试验溶液煮沸后的强度下跌所需时间愈长;并由此外推w(C)=0.05%的304钢丝在350℃约需20 a时间才会达到贫化要求的M23C6量。文献[13]对w(C)= 0.07%的Φ660 mm规格304厚壁钢管带环焊缝纵向拉伸试样,经500℃、450℃、400℃、350℃不同时长时效处理后,在288℃及10.3 MPa含氧高纯水环境下,进行恒变速率拉伸试验(CRT);并据此方法推算出该304厚壁钢管在焊接敏化条件下、288℃高温水环境中的LTS寿命(7 a左右),指出降低含氧量(∧2×10-6)将是有益的。w(C)=0.07%的304钢管焊缝的LTS寿命评估如图12所示[13]。在图12中,数字红色与数字蓝色分别表示从钢管壁厚的外侧、内侧取带焊缝圆形标准拉伸试样,数字为对应试验温度下测得的最大应力时的应变值。

图12 w(C)=0.07%的304钢管焊缝的LTS寿命评估

(5)钢材的化学成分,特别是C、N、Mo含量对M23C6的萌生和生长都可能有很大影响。文献[14]的研究结果表明:在相同热模拟条件下,不同C、N含量对316钢晶界上生长的M23C6相对数量有明显影响;高C、低N与高C、高N的316钢的M23C6分别占晶界总长的25%、15%,而超低C的316L、316LN钢则晶界上未见M23C6析出。因此,文献[14]指出304L、316L及316对LTS基本上是免疫的。

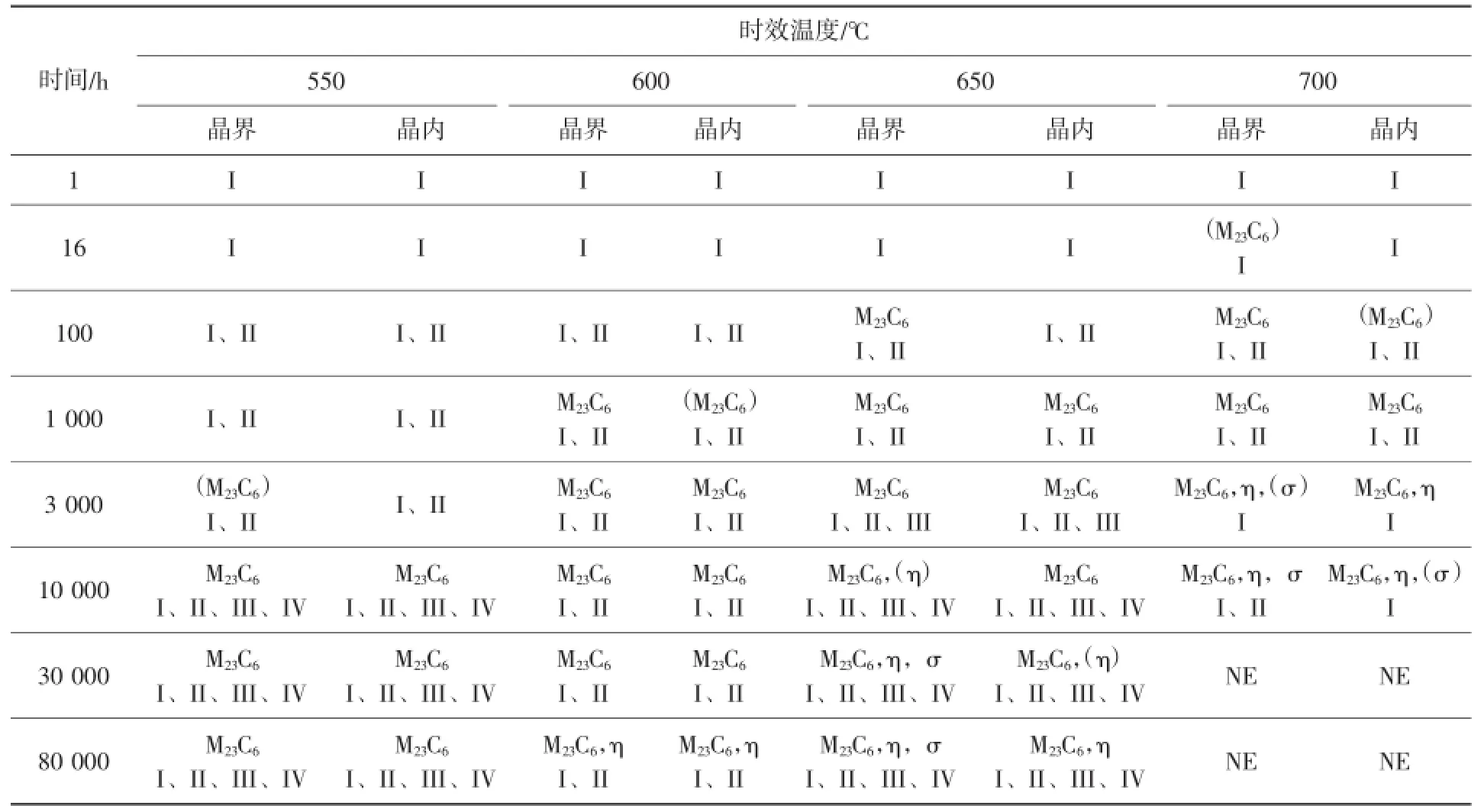

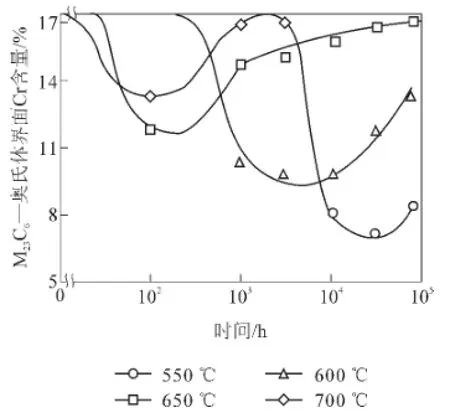

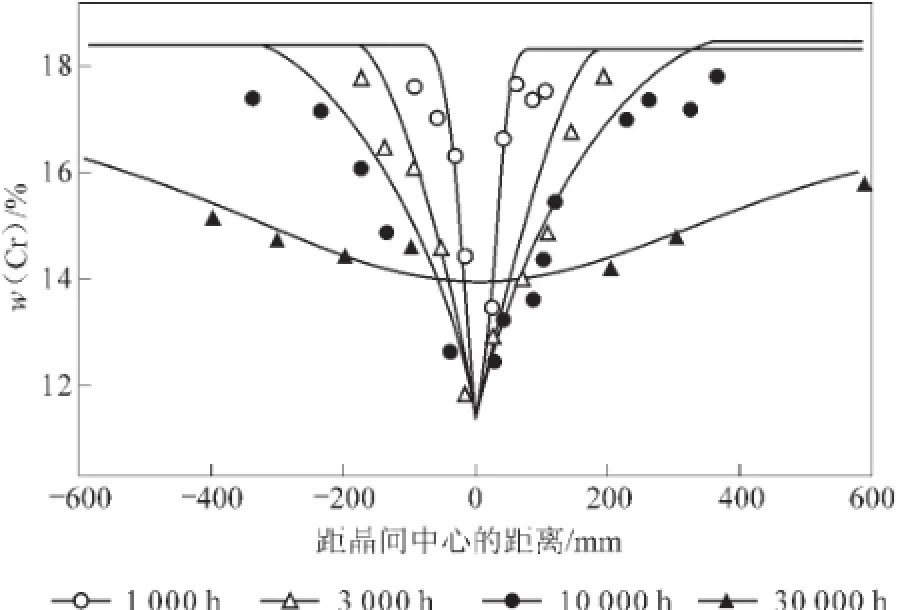

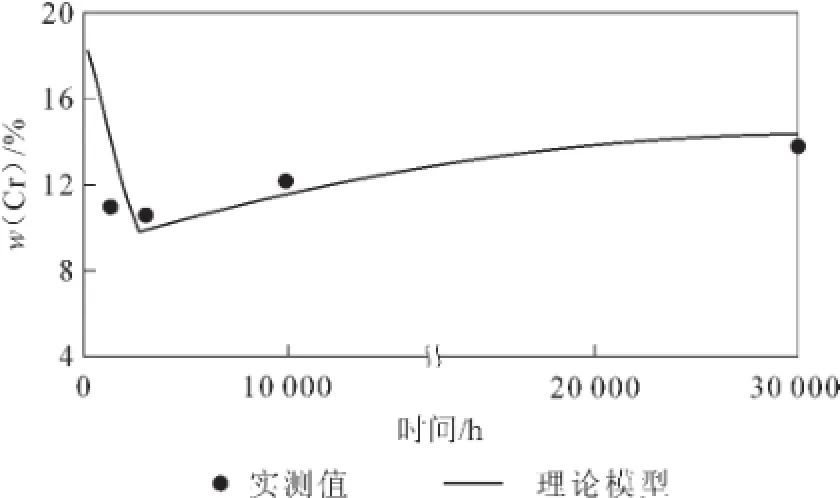

(6)敏化和脱敏。316L钢不同时效温度-时间的析出相测定结果见表11。文献[15]的研究结果表明:①316L钢在700℃、650℃、600℃条件下萌生M23C6的起始时间分别为16 h、100 h、1 000 h,产生Cr贫化的TTS曲线的最短时间为1 000 h(图10、表11)。②敏化过程同时伴随着脱敏过程,因此敏化并非简单的单向过程,而是敏化—脱敏双向渐进过程,脱敏即是起自愈作用的M23C6析出反方向回复过程。图13所示为4种不同温度时效过程中M23C6—奥氏体基体界面Cr含量的X射线微观分析结果,图14所示为600℃时效过程晶界邻近的Cr分布形态变化,其测定曲线说明了这种双向过程特征[15]。③双向渐进过程随时效温度的增加而减慢,但对Cr贫化危害程度加深:700℃时效时约100 h就会在晶界析出M23C6,邻近区Cr浓度降低,但Cr含量最小值仍∧13%,未达到产生IGA的Cr贫化临界值下限;550℃时效时约3 000 h才会在晶界析出M23C6,30 000 h时Cr含量降低到最低值7%,即形成严重Cr贫化区。另外,文献[15]同时用提出的理论模型进行了模拟,600℃时效温度时M23C6奥氏体晶界面Cr含量评估模型及实测对比如图15所示[15]。文献[15]虽未提及LTS,但联系前文所述,其结果不仅指明316L对LTS免疫的原因,甚至也隐含了某些特定成分316钢对LTS免疫的深层因素。而类似的经验化理论建模研究还有很多文献[16-18]。

5 讨论

5.1 IGA试验的目的

EN ISO 3651指明,供货状态或敏化状态的IGA试验目的是不相同的,这值得关注。

(1)供货状态的IGA试验,即所有较高C含量(∧0.030%)而又不含Ti、Nb等稳定元素的不锈钢钢管进行的IGA试验,只是为了检验最终退火或固溶处理是否到位,即将冷加工过程或焊接、消除应力退火等形成的M23C6及α′马氏体重新溶入奥氏体或铁素体晶内。实际上,这些不锈钢钢管除少数不经加工制造直接在400℃以下应用外,否则只要经过焊接、热处理、冷加工或在高温环境下工作,马上就会重新析出M23C6而存在IGA倾向;而许多钢种因为C含量足够高,或者再附加一些其他原因,根本就不能通过IGA试验,从而无需进行IGA试验(如表5中的24~35序号钢种),因此这些钢种自然就应免除IGA试验。

表1 1316L钢不同时效温度-时间的析出相测定研究案例[15]

图13 4种不同温度时效过程中M23C6—奥氏体基体界面Cr含量的X射线微观分析结果

图14 600℃时效过程晶界邻近的Cr分布形态变化

图15 600℃时效温度时M23C6奥氏体晶界面Cr含量评估模型及实测对比

(2)敏化状态的IGA试验,即所有超低C及含有Ti、Nb的稳定型钢种的不锈钢钢管进行的IGA试验,主要是为了检验材质的固有成分是否达到抗敏化要求。具体包括:①对超低C钢种,实际是检测C含量是否低到与Cr、Mo、Ni等元素相匹配的足够程度,其中包括S+P或B的含量是否超限;②对于稳定型钢种,敏化处理以后IGA试验则主要是检测Ti、Nb的添加是否足量而又不过量,同时也可检测固溶处理+稳定化处理是否到位。如上所述w(C)=0.030%是早期由硝酸法确定的超低C级钢种上限,并不能保证所有材料在标准成分范围内的抗敏化性能,w(C)=0.020%才是更为合理上限,而且该碳含量是AOD(氩氧脱碳精炼)冶炼方法通常可达到的范围。需要注意的是:文献[9,19]、欧洲与美国不锈钢板材标准、ASTM A 213/A 213M锅炉用无缝钢管标准中都早已规定含Ti的AISI 321及TP321钢种中w(Ti)≥5×w(C+N),但欧洲与美国其他不锈钢钢管标准至今仍只规定w(Ti)≥5×w(C),其原因值得思考。N含量的快速测定可能仍是其主要障碍。我国标准已规定了惰性气体熔融热导测氮法,但该方法操作不便或难达足够精度。不少不锈钢钢管制造工厂购置的声称可检测N含量的原子发射光谱仪实际连标样都未能提供,这值得有关部门重视并加强这类贵重仪器市场的监管。

5.2 IGA试验列为选项是技术成熟和明智之举

(1)如已所述不锈钢钢管只要把握材质的化学成分和有效的热处理,其耐IGA或抗敏化性能完全是可以掌控的;如果用户确认质保书中提供的化学成分和力学性能数据完全可以判别其抗敏化性能,则IGA试验可免除。

(2)除非实际应用条件(包括杂质成分)与某种IGA试验介质完全一致,否则通过某项试验并不意味着实际或具体应用时一定不发生IGA。对许多具体应用来说,这些IGA试验都只是粗略的评估。因此只有经验证明必须经过某项IGA试验或在高温水/蒸汽等环境中有SCC损害应用的用户才必须选择该项试验是更合理的。

(3)IGA试验都要在酸性介质中通过足够长时间煮沸,不仅费时费力,还会产生酸雾排放,除非设计有专门的密封回收系统。由此可见,将IGA试验列为选项,不仅是技术成熟和自信之举,而且也是节能减排的明智选择。随着我国不锈钢钢管制造技术的日渐进步,我国大部分将IGA列为强制试验的不锈钢钢管标准应像国外标准一样,早日将其改为选项试验。

5.3 ASTM A 262标准E法成为主导方法的原因

(1)早期奥氏体不锈钢主要用于有机或无机酸性环境,用以克服均匀腐蚀,一开始都以失重率为评判指标;后来,奥氏体不锈钢的应用扩大到热交换器等,这才使人们认识到IGSCC(即受力条件下IGA)问题的重要性,并设计出采用U形弯曲试验的ASTM A 262标准E法。ASTM G 30和ISO 7539∶3标准均指明:这种方法是评判材料SCC敏感性分级或筛选用的方法,也可用于比较环境对SCC的相对侵蚀性。

(2)U形弯曲试样用于弹性—塑性变形条件下,在试验介质环境中加速的IGSCC敏化性评判,成为288~300℃温度以下工作的核电、热电蒸汽汽水系统中给水加热器用材IGSCC评判的首选方法。这类热交换器的长期使用经验表明IGSCC是其主要祸害。因此,美国只有ASTM A 688/A 688M(ASTM SA 688/SA 688M)和ASTM A 803/A 803M(ASTM SA 803/SA 803M)这两项不锈钢钢管标准将ASTM A 262标准E法列为强制检测方法。法国压水堆核电岛设备建造规范中RCC-M3319等不锈钢钢管标准也都将IGA试验放在十分重要的地位[20]。

(3)相对较短的试验时间和简明的评判界线(是否开裂),也是其被广泛采纳的另一个重要原因。RCC-M3319等不锈钢钢管标准中还指出可对试验后的试样作声响试验,若有清脆金属声且弯曲后不出现开裂为合格,若有疑问则必须通过金相检验作进一步判定。这些规定对此类有严格IGSCC检验要求的产品是十分有意义的。

5.4提高敏化处理温度的意义

(1)焊接热影响区的敏化是诱发不锈钢发生IGA的原因。为了检验不锈钢钢种的抗IGA性能,早期对所有钢种都是做敏化处理的,现在则规定只对w(C)≤0.030%的低碳及稳定型钢种做敏化处理,其他即w(C)∧0.030%(足量又不过量)、又不含有Ti与Nb等稳定元素的钢种只在供货状态、消除所有敏化因素的条件下做IGA试验,这就是说这些钢种对包括冷加工在内的所有敏化因素都极为敏感,稍受敏化都将不能通过IGA试验。

(2)敏化过程动力学研究已经证明:M23C6析出的同时还有脱敏过程,即M23C6重新分解回归的双向过程[15]。不同钢种的敏化动力学过程是有差别的(图9~11、13~15)。RCC-M3319∶1999等核电用不锈钢钢管标准中规定:304、316、304L、316L不锈钢钢管的敏化温度应分别为650℃、675℃、700℃、725℃,敏化时间均为30 min。这一区分细节说明:超低C钢种的敏化温度应高于C含量稍高的钢种,含Mo钢种则应比无Mo钢种的敏化温度更高一些。这可能是316钢种具有更优的抗IGSCC及抗低温敏化性能的原因,其深层次原因可能与Cr和Mo在奥氏体晶内扩散方向相反等因素有关[14]。

(3)EN 10216-5等不锈钢钢管标准中指明:不能在敏化状态下通过ASTM A 262标准E法试验的有些钢种(即表5中序号4、9、16),实际在700℃/15 min敏化条件下也不能通过。这说明敏化时间也并不是愈长愈好。

(4)有文献一直将400~750℃定为M23C6析出的敏感温度,温度低于400℃不会有析出,高于750℃时则因Cr在晶内扩散速度明显增快及M23C6回归固溶加快等原因,M23C6的析出也呈减弱趋势。由此看来:将700℃/30 min定为超低C及稳定型钢种的敏化处理温度既有利于提高生产效率,也是合理和必要的。

5.5抗敏化极限温度的确定

表5所列耐蚀不锈钢钢管的抗敏化极限温度分别为300℃、350℃、400℃。其中,敏化状态下不能通过ASTM A 262标准E法的1.4301(TP304)、1.4401(TP316)、1.4436(TP316)的抗敏化极限温度为300℃;1.4306和1.4307(TP304L)为350℃;其余超低C(≤0.02%或0.03%)或含Ti、Nb的稳定型钢种及1.4311(TP304N)为400℃。这些温度实际都是用类似文献[12-18]所提出方法通过试验测定或由经验化理论模型推算的抗LTS温度,即M23C6析出到发育长大并形成Cr贫化区时间很长(数十年或更长)的安全极限温度。需要特别注意:

(1)欧洲标准中1.4301、1.4401、1.4436、1.4307钢种都是控N钢,即w(N)∧0.11%;而1.4311则为N含量可高于0.12%的钢种,可见N含量对抗LTS性能的重要性。

(2)表5中序号24~35所列钢种,其交货状态都不能通过EN ISO 3651-2∶1998标准A法(即ASTM A 262标准E法)试验;但标准EN 10216-5∶2004仍注明这些钢种在100 000 h(即10 a)连续工作条件下不会改变对晶间腐蚀的敏感性,这显然只是指在低于400℃低温工作条件下。因其M23C6要生长并占满所有晶界且呈网络状分布,从而影响其IGSCC及蠕变强度,该过程也需要足够长的时间。但显然这些钢种不能使用于400℃以下的酸性腐蚀介质中。

5.6核级钢种成分设计及启示

文献[9]明确指明核级304NG、316NG不锈钢的化学成分设计应为:w(C)≤0.02%,w(C+N)在0.060%~0.100%。此外,核级347NG不锈钢的成分应为低C+Nb稳定型。从美国ASTM A 213/A 213M(ASME SA 213/SA 213M)及ASTM A 312/A 312M标准中可以查到TP347LN(S34751)核级用不锈钢钢管的成分特征:w(C)为0.006%~0.020%、w(N)为0.06%~0.10%、w(Nb)为0.2%~0.5%,而w(Nb+Ta)为15×w(C+N)(ASTM A 312/A 312M标准)或w(Nb)∧15×w(C)(ASTM A 213/A 213M标准)。由此可见:

(1)为防止LTS,即确保300℃以下热交换器、特别是汽水系统中应用的304、316不锈钢钢管柱在含氧高温水环境中工作时的IGSCC性能,最好都采用低C控N成分材质,这是保证其强度的唯一正确途径;简单的增加C、Mn含量,或者通过冷加工强化都是不恰当或错误的。所以国外标准,包括ASTM A 688/A 2688M(ASTM SA 688/SA 688M)、RCC-M3319,其中所给定304、316的C、Mn含量上限都只是绝不取的“假设”或“障眼”值。实际上,316钢因含Mo元素,所以将C含量控制在L级更是极易保障其所需强度的,但加入的少量N元素仍是保障抗LTS所必须的元素,只有这样的316钢才对LTS免疫,否则表5中所列的1.4401、1.4436钢在敏化状态下就不能通过ASTM A 262标准E法试验。因此,对这类应用的不锈钢,其N含量的精确控制和测定尤为重要。

(2)同理,稳定型钢种最好也采用低C控N成分。347钢的Nb含量必须达到15×w(C+N)或15× w(C)以上,远高于一般规定的10倍底限,这一原则也应适用于含Ti的321钢。文献[21]给出的具体实例可作为例证:w(C)=0.027%,w(N)=0.010 5%,w(Ti)=0.346%,w(Ti)≈9.2×w(C+N)。文献[21]指出了动态再结晶(DRX)与动态复原(DRV)的相互转变条件及其对热加工性能的影响,其结论可能与上述该钢种开裂问题紧密相关。这也值得高度关注。

5.7硫酸试验法有3种配比的原因

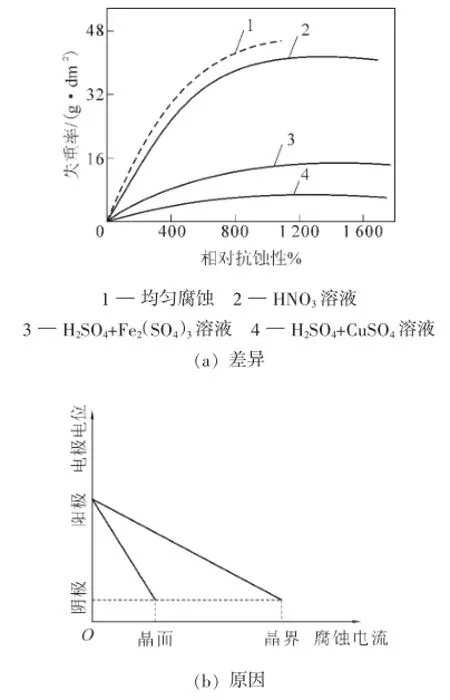

表6所列硫酸试验法都是添加硫酸铜或硫酸铁的,实际上就是3种配比:我国GB/T 4334标准E法、美国ASTM A 262标准E法(即ASTM A 763标准Z法)和欧洲EN ISO 3651-2标准A法;美国ASTM A 262标准F法(即ASTM A 763标准Y法)和欧洲EN ISO 3651-2标准B法;我国GB 4334/T标准B法(即ASTM A 763标准X法)、美国ASTM G 28标准A法和欧洲EN ISO 3651-2标准C法。需要注意:欧洲标准中试验溶液的配比与其他国家相比略有不同。添加硫酸铜或硫酸铁的目的是增强试验溶液对晶粒表面的阻蚀,从而增加晶界贫Cr区的穿透腐蚀/晶面腐蚀比值,使试验结果更突显晶间腐蚀[19]。不同酸性介质失重法的测定结果如图16所示[4]。从图16(a)可以看出:硝酸法失重率最高,原因是穿透腐蚀/晶间腐蚀比值最小,试验过程中晶面腐蚀最大;H2SO4+CuSO4试验法穿透腐蚀/晶间腐蚀比值最大,试验过程中晶间腐蚀最突出。这也是硝酸法已很少应用,硫酸+硫酸铜法能快速给出明确评判的深层原因。不锈钢在氧化性酸液中的腐蚀都是包含活化和钝化的动态过程的,因此都有阻蚀作用,只是强弱不同而已。从图16(b)可以看出:晶界和晶面的腐蚀速率差异是由局部电偶的腐蚀电流差异造成的。对Cr含量高的不锈钢钢种,ASTM A 262标准E法灵敏度不够,因此要采用ASTM A 262标准F法或B法。

图1 6不同酸性介质失重法的测定结果

5.8双环电化学极化激活电位法值得研究

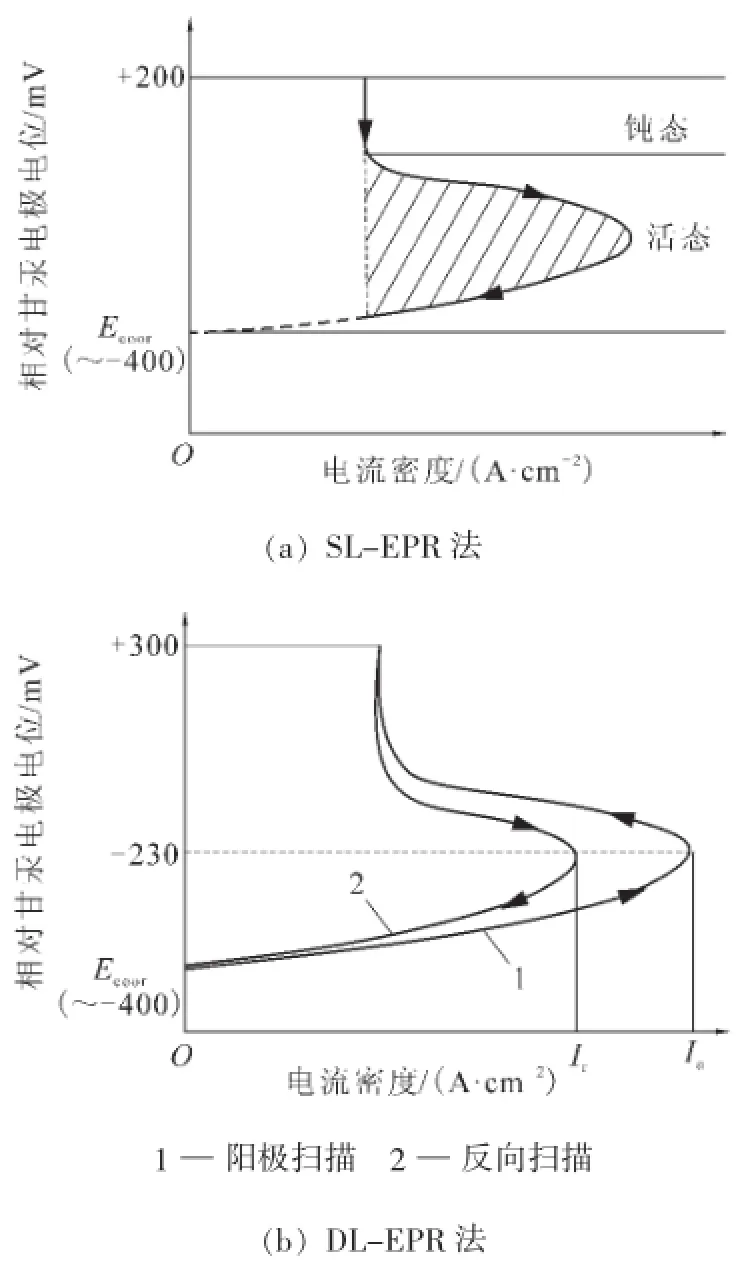

ASTM G 108标准中的单环电化学极化激活电位法(SL-EPR)是国内已引入并列入国家标准测定材质抗IGA性能的方法。这种方法有很多缺点,其中包括材质晶粒度和表面光洁度对测定结果有很大影响,ASTM G 108规定要作晶粒度测定并修正测定值才有意义。双环电化学极化激活电位法(DL-EPR)可以克服上述缺点,并快速测定材料的实际抗敏化性能——敏化程度(DOS),许多文献中都采用这一方法。两种电化学极化激活电位法的测定结果如图17所示。文献[4]早已将DE-EPR列入ASTM G 108的B法,但ASTM G 108标准至今仍只有SL-EPR法,其原因值得探究,特别值得已引入SL-EPR法的单位研究。笔者认为DL-EPR法的应用价值远高于SL-EPR法。

图1 7两种电化学极化激活电位法的测定结果

6 结论

(1)局部腐蚀是不锈钢钢管应用中的主要祸害,也是设计其选材时必须考虑的首要性能。晶间腐蚀是最早发生、研究和现已可由钢种化学成分制造过程热履历掌控的基本耐蚀性能:足够低的C含量控制或添加适量的Nb、Ti稳定元素,交货前的最终退火热处理是其基本手段。

(2)失重率是评判均匀腐蚀和早期应用于酸性介质不锈钢耐晶间腐蚀的指标。硝酸或硫酸煮沸,650℃/2 h试样敏化都是快速获得判据的措施。0.030%就是在这种背景下确定的低超C级不锈钢种w(C)的分界点。敏化即指晶界M23C6析出或其邻近区域Cr贫化也是当时晶间腐蚀原因的粗略认识。

(3)不锈钢在核电站等288℃以下含氧水环境中长期服役后所发生的晶间腐蚀开裂及由此衍生的低温敏化现象促使人们重新认识敏化(热力学和动力学过程):有M23C6成核(萌生)和发育长大两个阶段;材质的化学成分和服役温度对两者皆有决定性,但作用不同。

(4)超低C及稳定型钢种在400℃以下不会萌生M23C6(析出);400℃以上时,温度愈高,萌生愈快。这里所指超低C含量不是简单的以w(C)∧0.030%为界,而必须考虑Cr-Ni匹配及Mo、N等其他元素的影响。但对18-8型无Mo的钢种而言,w(C)≤0.020%是更安全的界限。

(5)400℃以上时,温度愈高,M23C6析出发育长大也愈快;但在400℃以下时,温度愈低,M23C6发育长大愈慢,析出就不等于Cr贫化,即晶间腐蚀敏化。超低C钢种在300℃温度时要经历数十年时间才会因M23C6析出发育长大而形成Cr贫化区,在这个时间内材料的抗晶间腐蚀开裂性能是有保障的;对于C含量较高的钢种,虽有足够M23C6析出萌生,但在400℃以下要发育长大到布满网络状晶界从而影响其蠕变断裂强度,同样需要足够长时间。这是低温敏化理论和试验研究的主要成果,也是推定耐蚀不锈钢钢管抗敏化极限温度和抗蠕变钢管100 000 h安全工作寿命极限温度的依据。

(6)采用弯曲试验的ASTM A 262标准E法实际是评判或筛选不锈钢材质抗晶间腐蚀开裂的简明、高效的方法,这不仅是各国不锈钢钢管标准中耐晶间腐蚀性能主导或者首选方法的原因,也是美国标准中两项给水加热器用管和RCC-M3319标准规定核电用管等强制检验项目的根本原因,更是ISO 3651-2将它推广到硫酸+硫酸铜(B法)和硫酸+硫酸铁(C法)的合理依据,值得我国标准尽早吸取。

(7)各国现行不锈钢钢管标准的敏化处理都只是针对超低C及稳定型不锈钢钢种。敏化处理条件从650℃/2 h修改为700℃/30 min,既能有效促成M23C6的萌生,又可省时节能,我国标准亦理应尽早修改,以与ISO等标准相一致。

(8)304NG、316NG、347NG钢种的成分设计提示低碳控氧钢是保障给水加热器、核电站汽水系统热交换器之类用不锈钢钢管抗敏化及抗晶间腐蚀开裂的必要途径。对于低C控N的稳定型钢种,其Nb或Ti的添加量必须足够高。

(9)M23C6等碳化物及σ相等金属间化合物和其他非金属夹杂物的析出不仅决定了不锈钢耐晶间腐蚀或抗敏化性能,也是影响无缝钢管冷或热成形加工过程及其性能不可忽视的重要因素。冷成形过程本身就可能伴随着M23C6析出及马氏体相变,热成形更是在再结晶温度以上M23C6可能回复的相变敏感温度区间进行的加工。国际上早已提出的动态再结晶、动态回复及其受形变速率/程度等热加工参数影响的探索已经打开了不同钢种热加工性能研究和控制的窗口,值得引起高度关注。

(10)合理的材质成分设计和制造工艺使制造商已完全可以掌控不锈钢钢管的耐晶间腐蚀性能及抗敏化性能,并告知用户。除非像核电用管及热电站给水加热器之类重要构件,其他均不必将晶间腐蚀试验列为强制检测内容。随着我国不锈钢技术的进步,大部分将其列为强制检测项目的标准应早日与ISO等标准接轨改为选项检测项目。

(11)硫酸+硫酸铜溶液/弯曲试样试验法(E法)已成为不锈钢钢管耐蚀性检验全球范围主导或优选方法,ISO EN 3651-2∶1998与ISO EN 3651-1∶1998颁布以后,美国、日本标准均已向其靠拢,即确认其大部分内容的合理性。但我国GB/T 4334∶2008标准却仍然保留了源自美国、日本标准已被删除的绝大部分内容。这应引起有关部门重视并尽快修改,以与国际接轨。

(12)DL-EPR法是远比SL-EPR法有价值的抗腐蚀性能或抗敏化性能测试方法,值得已引入SL-EPR法的单位关注。

[1]Volkan Cicek,Bayan Al-Numan.Corrosion chemistry[M].USA:Wiley,2011.

[2]ASTM International.ASTM standards source[S/CD].2014.

[3]IHS worldwide specs and standards[S].2015.

[4]Robert Baboian.Corrosion tests and standards manual[M].USA:ASTM International,2005.

[5]Senriks A John.Corrosion of stainless steels[M].2nd edition.USA:Wiley&Sans.Inc.,1996.

[6]Padilha A F,Rios R R.Decomposition of austenite in austenitic stainless steels[J].ISIJ International,2002,42(4):325-337

[7]Wright I G,Dooley R B.A review of the oxidation be-% havior of structural alloy in steam[J].International Ma-% terisls Review,2010,55(3):129-166.

[8]Davis J R.Stainless steels[M].USA:ASM Inter.,1994.

[9]Stephen D Cramer.ASM hand book,V.13C,corrosion:environments and industries[M].USA:ASM Internati-% onal,2006.

[10]Hong Sung Min,Kim Myang-Yeun,Min Dong-Joon,et al.Unraveling the origin of strain-induced precipita-% tion of M23C6in the plastically deformed 347 austenite stainless steel[J].Materials Characterization,2014,94(8):7-13.

[11]Trillo E A,Beltran R,Maldonado J G,et al.Combined effects of deformation(strain and strain state),grain size,and carbon content on carbide precipitation and corrosion sensitization in 304 stainless steel[J].Mater-% ials Characterization,1985,35(2):99-112.

[12]Povich M J.Low temperature sensitization of type 304 stainless steel[J].Corrosion,1978,34(2):60-65.

[13]Povich M J,Rao P.Low temperature sensitization of welded type 304 stainless steel[J].Corrosion,1978,34(8):269-275.

[14]Juhas M C,Wilde B E.The effect of low-temperature isothermal heat treatments on intergranular corrosion of type 316 stainless steel simulated weld heat-affected zones[J].Corrosion,1990,46(10):812-822.

[15]Salllaoui H,Makhlouf K,Sidhom H,et al.Effects of ageing conditions on the precipitates evolution,chromi-% um depletion and intergranular corrosion susceptibility of AISI 316L:experimental and modeling results[J]. Materials Science&Engineering:A,2004,372(1/2):98-108.

[16]Mozhi T A,Clark W A T,Nishimoto K,et al.The effect of nitrogen on the sensitization of AISI 304 stain-% less steel[J].Corrosion,1985,41(10):555-559.

[17]Bruement S M.Quantitative modeling of sensitization development in austenitic stainless steel[J].Corrosion,1990,46(9):698-709.

[18]Martin Matula,Ludmila Hyspecka,Milan Svoboda,et al.Intergranular corrosion of AISI 316L steel[J]. Materials Characterization,2001,46(2):203-210.

[19]CovinoJr,BernardS.ASMhandbook,V.13A,corrosion:fundamentals,testing and protection[M].USA:ASM International,2003.

[20]法国核岛设备设计、建造及在役检查规则协会.RCCM3319用于1、2、3级设备热交换器的不添加填充金属焊接的奥氏体不锈钢卷焊管以及卷焊后的拔制管[S].中科华核电技术研究院有限公司,译.2009.

[21]Richard K C Nkhoma,Charles W Siyasiya,Waldo E Stumpf.Hot workability of AISI 321 and AISI 304 austenitic stainless steels[J].Journal of Alloys and Compounds,2014,595(13):103-112.

(续完)

Low Temperature Sensitization as Encountered with Applications of Stainless Steel Tube and New Expertise for Controlling of Sensitization Resistance thereof(PartⅡ)

HE Defu1,WANG Jingying1,2

(1.Shanghai Jiuli Industrial&Commercial Development Co.,Ltd.,Shanghai 200135,China;2.Zhejiang Dechuan Pipe Industrial Co.,Ltd.,Huzhou 313103,China)

Summarized and analyzed are the terms concerning corrosion resistance test as specified under the stainless steel tube/pipe standards of USA,Europe,Japan and China,and the differences.Elaborated are the testing methods for,formation mechanisms of,and factors affecting intergranular corrosion of the stainless steel tube/pipe. Discussed are the low temperature sensitization of the nuclear power plant-serving stainless steel tube which is caused due to IGSCC developed after a rather long period of operation under high temperature condition,and the related sensitization resistance.It is pointed out that the intergranular corrosion performance of the stainless steel can be definitely controlled during the manufacturing process.Provided that the chemical composition,the processing procedure or the thermal history of the stainless steel are up to relevant requirements,its intergranular corrosion performance can be explicitly evaluated.

stainless steel tube;nuclear class steel type;intergranular corrosion;IGSCC;metallurgical variables;sensitization resistance;low temperature sensitization;service conditions

TG113.1;TG142.71摇摇

B摇

1001-2311(2016)02-0067-11

何德孚(1937-),男,教授,技术总监,长期从事焊接方法、焊接过程自动控制、电焊机及电力电子技术领域的教学和科研工作。

2015-11-04)