加固显控终端散热设计*

2016-09-07张宇

张 宇

(国营第785厂第三研究所, 山西 太原 030024)

加固显控终端散热设计*

张 宇

(国营第785厂第三研究所, 山西 太原 030024)

以全加固显控终端散热设计为例,为大功耗全加固电子产品提出完整的散热设计理论及方法,通过优化设计以及仿真分析,使产品整体可靠性得到大幅提升。研究表明,电子通讯设备失效大多是电子元器件过热引起的,在全加固电子设备中,由于温度因素造成的故障率也达到了很高的数值。所以合理的热设计是提高电子设备可靠性,降低产品维护费用,提高核心竞争力的关键技术,对降低全加固电子设备的故障率具有很大的帮助。

加固终端;散热设计;优化设计

引 言

全加固显控终端以及其他加固电子产品作为车载、机载、舰载等一线作战设备上的核心系统,经常工作在恶劣环境下。因此,产品设计根据作战环境的不同以及国军标的不同要求,需要考虑温度、湿度、气候、气压以及强烈的振动冲击和电磁干扰等方面的性能。据国外某机构研究,电子通讯设备失效大多是由电子元器件过热引起的,在加固电子设备中,由于温度因素造成的故障率也达到了很高的数值。持续高温会使设备元器件功能损坏、焊点脱开、机械强度减弱、电性能发生变化甚至损坏、接触电阻增大和金属表面电阻增大等一系列问题,严重影响着设备的可靠性。热设计已成为提高电子设备可靠性、降低产品维护费用、提高核心竞争力的关键技术。下面以某型全加固显控终端为例,介绍该类产品散热设计方法,提高设备性能。

1 全加固显控终端的初始设计

图1 终端组成

热设计应与电气设计、结构设计同时进行,做到热设计、结构设计、电气设计互相兼顾。此加固显控终端为车载设备,参考GJB 150—2009,该终端工作温度为:-40 ℃~65 ℃,存储温度为:-55 ℃~70 ℃。因此,结构设计应在此温度范围内保证设备的所有元器件均能可靠工作。根据电气设计要求,该全加固显控终端有4 个主要部件:加固显示屏组件、主板组件、电源及温控组件、逆变器组件,如图1所示。 按照功能性设计,各部分组件功耗分布如表1所示。

表1 产品功耗分布(常温)

2 加固显控终端初始散热设计

2.1 总体设计

首先,散热设计要在总体方案时期确定。根据电气功能性要求及结构总体外形尺寸的限制,经过简单估算即可确定,该终端的一般散热部件为加固屏组件和电源及温控组件,重点散热部件为主板组件。因此在初始结构设计时就确立了加固屏组件通过导热橡胶板与前面板连接散热,电源及温控组件与主板组件通过散热壳与后盖板相连散热的基本散热形式。整体材质综合电磁兼容及散热等要求选用铝合金。由于该终端为全加固型,为了提高设备的可靠性,只采用自然对流散热[1]。

2.2 单板设计

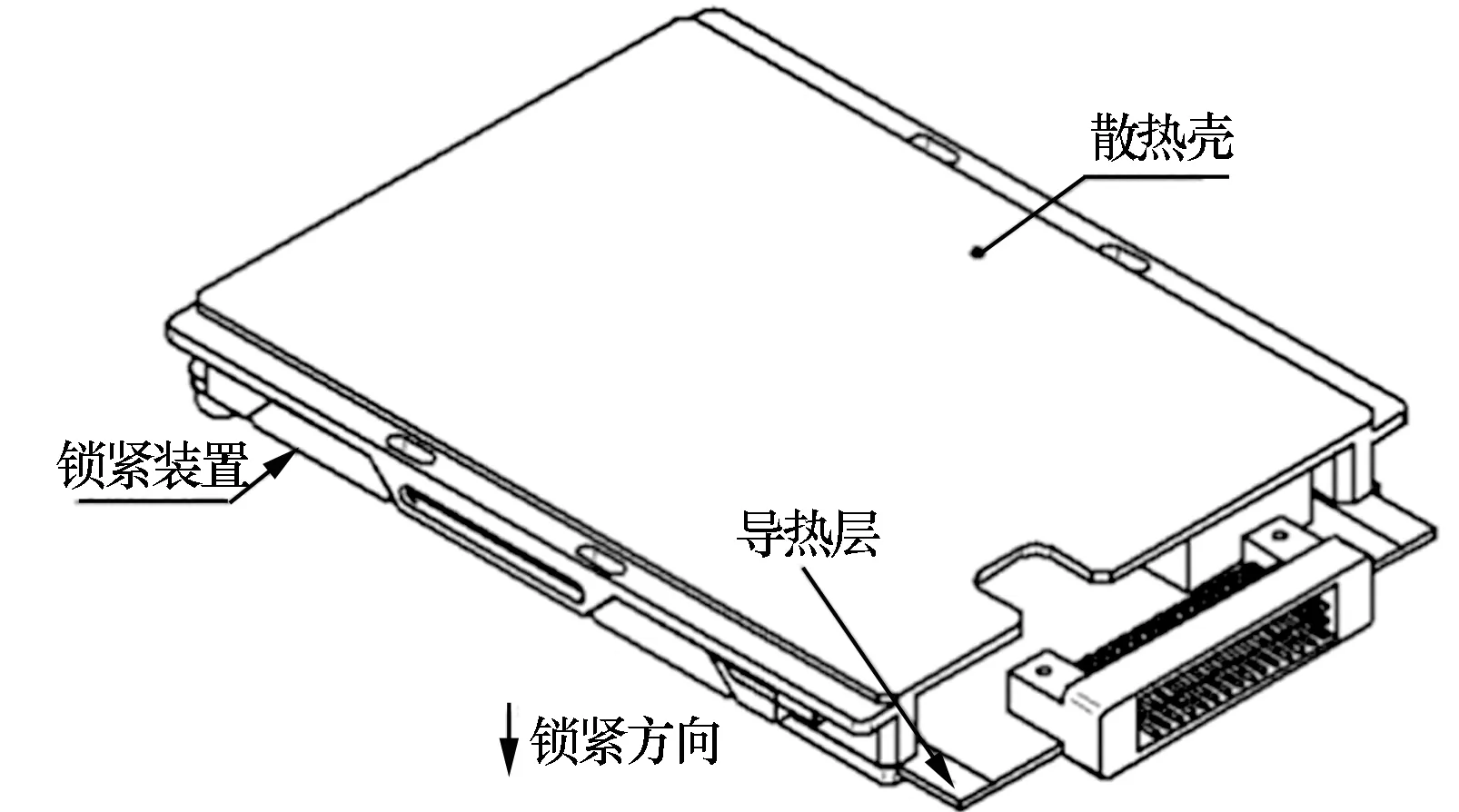

通常来说,主要散热芯片加散热器时,热阻大幅降低,PCB板导热量减少为很小一部分,如果单板结构不是很复杂或者散热要求不是特别高的时候可以不用考虑。但是对于该终端来说,CPU芯片热耗太大,所以PCB板的导热传递作为辅助散热途径也需要认真设计。具体方案是在PCB各层铺设的铜层相对均匀,使热量均匀化,提高综合导热系数,同时在PCB板周边留出10 mm空间的导热层,当电路板与散热壳固定后,PCB板导热层与散热壳充分接触,将热量导给散热壳并传导至后盖板[2],结构形式如图2所示。

图2 主板散热壳

单板元器件的安全性直接影响到整机的安全性和可靠性,而且很多单板具有通用性,更是要求能在多种环境下稳定的工作,所以单板散热设计非常重要。在实际布板后,各种元器件间散热会有一定的影响,例如:大功率芯片的集中布置,会使热量难以散发,实际温升会比计算值高,所以最好在布板的同时建立单板热分析仿真模型,通过EDA软件图形文件接口,转换为几何模型,利用仿真软件确认设计的安全性并且进行优化。

2.3 芯片散热设计

在该终端中,主板为重点散热部件,该部件又以龙芯3A CPU为主要散热器件,所以主芯片能否正常工作至关重要。依据龙芯公司提供的数据,该芯片的功耗为15~20 W。

3A处理器是龙芯系列处理器中第一款多核处理器,内部集成了4个主频为1 GHz的64位处理器核,IC的晶体管数量达到4 亿个,芯片的引脚数目将超过1 000个,封装形式为FC-BGA,封装尺寸为40 mm × 40 mm。龙芯官方给出的数据如表2、表3所示。

表2 龙芯3A的热特性参数和推荐的最大值

表3 龙芯3A的热阻参数

在通常计算中用类似于电流传递的方式来模拟热量的传递,其公式如下[3]:

TJ=TA+RJA×Pd(无散热器条件下)

(1)

式中:TJ为结温;TA为环境温度;RJA为热阻;Pd为给定功耗值。

在该热模型中,当增加一个管壳温度TC时,热阻由RJA变为IC结到管壳的热阻RJC和管壳到周围环境的热阻RCA之和:

RJA=RJC+RCA=(TJ-TA)/Pd(无散热器条件下)

(2)

在考虑有效散热措施的情况下,需要再增加从管壳到散热器上的热阻RCS和从散热器到周围环境的热阻RSA,其热阻公式为:

RJA=RJC+RCS+RSA=(TJ-TA)/Pd

(3)

TJ=TA+RJA×Pd=TA+(RJC+RCS+RSA)×Pd

(4)

假设环境温度TA=25 ℃ ,Pd按最大值20 W带入式(1),RJA按表4的数值带入式(1),计算得出无散热器条件下TJ,如表4所示。

表4 TJ值分布

由计算结果得知,当气流速度Vair=0 m/s时,即在静止空气中,不加散热器的龙芯3A处理器的结温TJ达到187 ℃,完全超过125 ℃的结温上限,因此必须增加散热器。

散热器具有热阻性。热阻越小,散热效率就越高。因此,在不加风机的情况下,散热材料和散热面积决定了该芯片的散热效果。根据该终端的结构设计,芯片散热材料为铝合金,热阻系数为0.23 ℃·inch/W[4],热量由散热壳传导至后盖板散热,即散热面积为后盖板面积,约为1.3 × 105mm2。通常选用型材散热器,厂家都会提供热阻曲线,由于该终端散热后盖板为自制,可以使用ANSYS ICEPAK搭建模型,测出温升,然后通过计算得出热阻。因为真实散热过程中芯片间的热辐射及接触热阻对散热效果影响很大,并且超出元器件接触面的散热器效果随与元器件间的距离增加而递减,所以在考虑一定的冗余设计的情况下,估算得出该条件下散热器热阻RSA约为2.3 ℃/W。根据式(4),已知最大功耗Pd为20 W,IC结到管壳的热阻RJC为0.31 ℃/W,管壳到散热器之间的导热材料的热阻RCS通常取0.1 ℃/W,环境温度为25 ℃时,

TJ= 25 ℃+(0.31 ℃/W+0.1 ℃/W+

2.3 ℃/W)×20 W=79.2 ℃

结果小于最大结温125 ℃,表明该终端的主芯片在常温下可以满足使用。但是当温度达到65 ℃时,

TJ= 65 ℃+(0.31 ℃/W+0.1 ℃/W+

2.3 ℃/W)×20 W=119.2 ℃

此时CPU结温处于正常工作状态边缘,可靠性很低,需要进一步优化设计。

3 优化设计

热量传递有3种方式:导热、对流和辐射,增强散热的基本方法就是根据这3种性质而制定。主要有:

1)增加换热面积;

2)提高散热壳和后盖板的平面度,使二者之间紧密接触;

3)在传热路径上使用导热酯,减小导热界面的接触热阻;

4)通过提高散热零件的表面粗糙度、使用无光漆等方式增加散热零件的黑度,增强辐射散热能力[5]。

图3 优化后的后盖板

根据前面的计算数据可知,该终端散热设计的主要问题是高温65 ℃时龙芯CPU芯片处于结温附近,整机热容量不足导致,最直接有效的方法为增加换热面积。所以,优化设计的主要目的就是增加后盖板的散热面积。如图3所示,我们通过在后盖板散热面空余位置多出10 mm的散热翅片来达到增加散热面积的需求,并且在散热翅片之间开横纵交错的槽,使CPU芯片传递过来的热量可以更快速的与空气换热。图中散热翅片的横纵开槽距离可以通过ICEPAK仿真软件优化设计达到最优,此处结合加工难度以及实际需求,翅片纵向(Y向)流动方向总高度为163 mm,间隙为3 mm;横向(X向)每10.5 mm开3 mm的槽。优化设计后,后盖共增加散热面积2.02 × 105mm2,总散热面积是原来的1 倍多,这样可以保证在高温65 ℃时CPU芯片低于结温要求稳定运行。

4 仿真设计与试验评估

上述散热设计都是建立在经验公式得到的理论数据,真实的散热情况可能因为环境的干扰有一定的变化。因此应用仿真软件进行验证整机散热的合理性及优化散热设计非常重要。这里采用ANSYS ICEPAK进行整机仿真设计,通过模型导入、网格划分、计算及后处理后,得出环境温度分别为25 ℃和65 ℃的温度分布云图,见图4和图5。

图4 25 ℃温度分布云图

图5 65 ℃温度分布云图

从温度云图分布可以看出,优化后的散热设计非常有效,终端的最高温升小于20 ℃,热量分布均匀,在空气中通过自然对流以及辐射换热可以满足散热要求,其他位置散热需求较低,在此不做过多描述。

该终端在生产装配后按照GB 150—2009要求进行严格的温度试验,所有表面散热数据与仿真数据接近,实际散热效果良好。在高温65 ℃试验过程中,读取CPU寄存器温度为99 ℃,完全满足结温要求(注:CPU寄存器温度与计算温度有一定出入)。试验结果表明该散热设计有效可靠,可以保证设备内部元器件不超过安全温度,长时间稳定运行。

5 结束语

本文以全加固显控终端为例,介绍了几种散热设计及优化设计的方法,在实际的散热设计中,如果没有特定的要求或者根据使用环境的不同,还有更多的方法可以采用,如选用导热系数更高的材料、增加导热方向上的截面积、减小导热方向上的路径、增加风机、破坏层流边界层、使用热管提高传热速率等等。随着电子设备的高度集成,功耗和散热问题将面临更大的考验,散热设计作为设备可靠性的重要部分,也需要不断创新,结合新方法,使用新材料,使用有限元仿真优化,为产品性能的提升提供更大的空间。

[1] 王健石, 胡克全, 吴传志.电子设备机构设计手册[M]. 北京: 电子工业出版社, 1993.

[2] 邱成悌, 赵惇殳, 蒋全兴.电子设备结构设计原理[M]. 南京: 东南大学出版社, 2005.

[3] ALTERA. Thermal management[EB/OL]. [2009-03-12]. http://www.altera.com.cn/support/devices/power/thermal/pow-thermal.html.

[4] GREG F. Thermal relief design for ADSP-TS201S Tiger-SHARC[J]. Processors, Engineer-to-Engineer Note, 2004,182(1): 2-4,7-9.

[5] 谢德仁. 电子设备热设计[M]. 南京: 东南大学出版社, 1989.

张 宇(1985-),男,硕士,工程师,主要从事计算机及外部设备加固技术研究。

Thermal Design of Rugged Terminal

ZHANG Yu

(State-OwnedNo.785FactoryThirdInstitute,Taiyuan030024,China)

By taking military rugged terminal thermal design as example, this paper proposes a complete thermal design theory and method for the high power military rugged electronic equipment. Through the optimization design and simulation analysis, the reliability of complete machine gets improved significantly. The malfunction of electronic communication equipment is mostly caused by overheated electronic components. With respect to the military rugged electronic equipment, failure rate caused by temperature factor has reached a very high value. Therefore, thermal design becomes a key technology for improving the reliability of electronic equipment, reducing product maintenance costs and increasing core competency. It′s helpful to reduce the failure rate of military rugged electronic equipment.

rugged terminal; thermal design; optimization design

2016-01-06

TN87;TK124

A

1008-5300(2016)02-0031-04