某雷达户外型电子柜散热问题分析与整改*

2016-09-07赖三霞王德宇

赖三霞,王德宇

(武汉滨湖电子有限责任公司, 湖北 武汉 430077)

某雷达户外型电子柜散热问题分析与整改*

赖三霞,王德宇

(武汉滨湖电子有限责任公司, 湖北 武汉 430077)

某雷达户外型电子柜内安装有含高热流密度插件的分机,并配置液冷换热冷却设备,这些分机是保证雷达正常工作的核心设备单元。该雷达在试验运行过程中出现分机内插件温度过高停止工作的现象。文中通过对电子柜内各设备热环境及散热路径进行理论热计算,运用实测数据与仿真分析计算相结合的方式进行详细的热分析,定量分析原设计的不足,提出了整改措施,为解决此类户外型电子设备热设计问题提出了一套较为完整的思路方法。

户外型;电子柜;热分析

引 言

热分析技术是提高电子产品可靠性的重要措施。当前,热失效是电子设备的主要失效形式之一。随着电子设备复杂性的增加,电子设备的失效率随温度的增加呈指数增长趋势。随着计算流体力学的快速发展,可借助CFD技术对产品进行数值模拟和仿真分析,确定出模型中温度的最高点。通过对模型进行修改或采取必要的散热措施,使其最高温度控制在允许的温度范围内,解决热失效问题[1-2]。

本文针对已经制造成型某雷达户外型电子柜内分机插件的热失效问题,提出了电子柜工作中需满足的3个简化热设计条件,利用理论计算结合实际风速测试,分析出分机热设计存在的问题,并利用Icepak软件,对该电子柜内分机进行了改善前后的数值仿真分析对比,制定了有效的整改措施,提高了分机热可靠性。

1 电子柜内热设计问题分析

某雷达户外型电子柜内安装有包含高热流密度插件的分机,内部空间紧凑,柜体外部承受强烈的太阳辐射,电子柜内温度高。雷达工作时,分机插件会出现温度过高而停止工作的现象。初步分析认为:分机在设计阶段,热设计工作开展不十分周全,没有及时对设备布局设计变化进行补充论证,实物装备状态与原热设计有偏差,散热通道不畅,导致分机内热平衡温度过高,插件高温保护而停止工作。

1.1 电子柜内散热形式

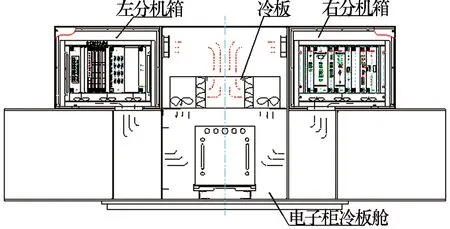

该户外型电子柜因电子屏蔽要求分为3个隔舱,上排左右两隔室分别各安装一个分机,中间隔室上部安装液冷换热设备,下部安装一台需散热的集成设备,中隔室的空余空间作为内部空气换热循环的通道部分,在电子柜内密闭循环。

电子柜内热源为外部辐射传导热、2 个分机及1 台集成设备。液冷换热设备(简称冷板)作为散热热沉。柜内热空气与冷板内的冷却液进行热交换,冷板内冷却液将电子柜热量带走。冷板内置风扇,强迫柜内空气与其换热盘管翅片进行热交换,经过水冷盘管后吹出冷却空气。冷却空气经预定空气循环通道进入分机箱底部。分机箱底部风扇将冷却后空气吸入分机所在舱室,对分机插件进行冷却,换热后的热空气从分机顶部排出,进入电子柜中间隔室,强迫进入冷板进行换热。电子柜结构布局及空气循环路径如图1所示,图中虚线箭头为设计的热空气循环路径,实线箭头为设计的冷空气循环路径。

图1 电子柜内分机冷却循环风路示意图

1.2 散热需求校核

1.2.1 散热要求

在主要器件特性、结构布置已固化的条件下,可以将复杂的多次散热设计简化为以下3个条件的校核设计[3]:

1)热平衡条件。即在规定的流量、温差条件下,冷板的换热量应不小于柜内热源总热量,即总体热量可达到平衡。经过核算,柜内辐射传导热和分机工作热的总功率P=944 W,在规定条件下,作为热沉的冷板的换热量为1 250 W,满足热平衡条件。

2)冷却介质温升条件。即通过特定冷却对象前后冷却介质的温差。此条件由具体插件的实测经验值而得,此处确定Δt≤10 ℃。此条件保证在规定状态下,有足够的冷却介质通过换热界面,以达到基本的换热能力。

3)器件工作温度点条件。此处规定发热器件壳体表面工作温度不高于70 ℃,可最终保证设备的可靠工作。

前面两项条件为必要不充分条件,条件3为充要条件。按设计过程步骤分解,必须先满足前两项条件,才便于实现条件3。条件3的校核将通过仿真分析来确认,并通过试验来验证。

1.2.2 分机箱内极限温度校核

冷板在规定条件下工作时,其出口冷却后空气温度不高于50 ℃,此时空气密度ρ=1.093 kg/m3,定压比热容Cp=1 005 J/(kg·℃)。

原状态分机箱底部安装2 个RAH1225B1型交流风扇,其最大空气流量为100 m3/h,最高风压为40 Pa。风扇的静压用来克服系统的阻力,并在出口处形成一定的速度头,风扇静压与流量关系式[4]:

ΔP=ζQ2

(1)

式中:ζ为分机箱内系统阻力损失系数;Q为分机箱内空气流量。

冷却空气进出风口温升公式为[5]:

(2)

左分机箱内温升校核:

左分机箱内总热源功率P=306 W。实测进风口冷却空气流量Q≈40m3/h,单个风扇的流量约为20 m3/h,查看RAH1225B1型交流风扇的风压曲线,此工作点风压为30 Pa。

由式(1)可推算出该分机箱内风阻损失系数ζ≈0.21。

由式(2)计算左分机箱冷却空气进出风口温升Δt=25 ℃,不满足条件2。

右分机箱内温升校核:

右分机箱内总热源功率P=337 W。实测进风口冷却空气流量Q≈64.8 m3/h。单个风扇的流量约为32.4 m3/h,此工作点风压为23 Pa。

由式(1)可推算出该分机箱内风阻损失系数ζ=0.064。

由式(2)计算右分机箱冷却空气进出风口温升Δt=17 ℃,不满足条件2。

由以上校核可知,两个分机箱工作状态均不满足条件2,需通过降低分机内风阻或提高风机总压的方式来提高通过分机箱内的空气流量,降低冷却空气温升,使之符合温升条件。

2 分机箱散热改善措施

2.1 措施1更换两分机箱风扇

由于空间尺寸限制,分机结构不可更改,故需选择更高风压及流量的风扇,以改善换热条件,降低工作温度。另行选择RGH1238B2型直流风扇,其结构尺寸和安装尺寸与RAH1225B1相同,因直流风扇高转速可得更高风压及更大流量,其最大流量为384 m3/h,最高风压为344 Pa。

图2为RGH1238B2风扇在左分机箱内工作特性曲线。其中:分机内风阻曲线由式(1)确定,阻力系数通过测试数据计算;分机内风阻曲线与风机工作特性曲线交点即为风扇实际工作点。此时风扇流量为65 m3/h,两个风扇并联总流量为130 m3/h。计算得Δt=7.7 ℃,可以满足条件2要求。

图2左分机箱RGH1238B2风扇的风压曲线

图3为RGH1238B2风扇在右分机箱内工作特性曲线。实际工作流量为106.5 m3/h(62.7 CFM),两个风扇并联总流量为213 m3/h。计算得Δt=5.2 ℃,可以满足工作条件2要求。

由上述计算可知,换装风扇后风扇实际工作风流量能满足两分机散热需求,满足条件2 ,但不能确定是否满足条件3。

2.2 措施2分机箱内高热插件上方增加风扇

由于结构空间限制,分机箱进风口较小,且向一侧偏置。尤其隔室内左分机的高热发热插件偏左,距离通风孔较远,导致空气流量在分机内分配不合理,高发热器件分配的冷却空气流量偏小,造成此处热平衡点温度偏高。为此,在高热器件顶部加装RBV9733B2型直流离心风扇,增加此插件冷却空气进出两端的压差,获得更大的空气流量,改善换热状态,降低局部器件的热平衡温度。左隔室内分机加装直流离心风扇和空气循环路径如图4(a)所示。

右隔室内分机插件布置如图4(b)所示,分机插件均为盒式插件,插件间间隙只有3.4 mm左右,风扇风口遮挡大,风阻大,容易形成涡流,空气流通量偏小。因此也如左分机箱一样,在高热发热插件正上方安装RBV9733B2型直流离心风机,通过增加此插件冷却空气进出两端的压差来增大流量,改善换热效果。并且,直流离心风机可以改变空气流动方向,更适合于实际的循环路径,且有利于降低局部压力损失。

3 改善措施仿真验证与试验验证

3.1 仿真验证结果分析

按措施1,在Icepak热设计软件中建立了两分机箱更换为风扇RGH1238B2后的模型并进行了仿真计算。对于左隔室内分机箱,从仿真结果来看分布密集的5 个插件中,从左往右第2 个插件的温度最高,在50 ℃环境温度下,器件壳体表面最高温度已达75 ℃,超出器件壳体工作温度70 ℃的要求,不满足条件3。

按措施2,增加风扇RBV9733B2后,器件壳体表面最高温下降为60 ℃。图5和图6为左分机箱中安装风扇RBV9733B2前后软件仿真计算的此插件散热器温度分布对比图。此时,满足器件工作温度要求,符合条件3。

图6 改善后插件散热器温度分布图

图7和图8为右分机箱中安装风扇RBV9733B2前后,仿真计算最高壳体温度分布对比图。措施1、措施2一起实施后,器件最高壳体温度不超过61 ℃,符合条件3,满足器件工作要求。

图7 改善前插件壳体温度分布图

图8 改善后插件壳体温度分布图

3.2 实物实测验证

因整机试验条件难以满足极限工况,故试验中对重点发热器件散热通道的空气流速检测,如果实测流速符合仿真计算的流速,则可证明仿真结果的可靠性。按措施1、措施2实施后,对两分机箱进风口处风速进行了实际测量,风速分别为0.94 m/s和1.5 m/s,与理论值误差均为7%,在测算误差允许范围内。表明了利用实际测量风速和式(1)流阻与流量关系式得出压降的阻力系数,进而预测不同工作点的实际工况的方法在工程实践中可行有效,有较高的准确性。

采取上述两种改善措施后,产品经过长期的外场试验,两分机箱中的发热插件再未出现温度过高停止工作问题。

4 结束语

本文对热设计提出3 个简化基本条件,通过理论计算、软件仿真、实物实测相结合的方式,对3 个条件进行逐一分析、校核、验证,有针对性的提出解决措施,取得了良好的实际效果,证明了此种方法的有效性。本文提供的思路方法,可以适用于成型设备热设计问题整改,也可以应用于新产品的开发过程。

[1] 张瑜. 密闭电子设备机箱的热设计试验研究[J]. 电子机械工程, 2015, 31(4): 5-8.

[2] 薛军, 孙宝玉, 刘巨, 等. 热分析技术在电子设备热设计中的应用[J]. 长春工业大学学报, 2007, 28(2): 176-179.

[3] 张润逵, 戚仁欣, 张树雄. 雷达结构与工艺[M]. 北京: 电子工业出版社, 2007.

[4] 谢德仁. 电子设备热设计[M]. 南京: 东南大学出版社, 1988.

[5] 余建祖, 谢永奇. 电子设备热设计及分析计算[M]. 北京: 北京航空航天大学出版社, 2008.

赖三霞(1982-),高级工程师,主要从事电子设备结构设计与分析。

王德宇(1978-),高级工程师,主要从事雷达总体结构设计与分析。

Analysis and Improvement for the Heat Problem of a Radar′s Outdoor Electronics Cabinet

LAI San-xia,WANG De-yu

(WuhanBinhuElectronicsCo.,Ltd.,Wuhan430077,China)

There are many electronic equipment units and cooling equipment in the radar′s outdoor electronics cabinet, including some modules with high heat flux. These electronic equipment units are the key communication units of the radar, and guarantee it works normally. But now, these electronic equipment stop working sometimes due to its high temperature. Through theoretical calculation of the electronics cabinet, the paper uses measured data and simulation analysis to analyze the shortage of original design, and also gives a set of methods to solve the heat problems of similar electronics cabinet.

outdoor; electronics cabinet; thermal analysis

2016-01-25

TK124

A

1008-5300(2016)02-0028-03