82B盘条焊接接头拉拔断裂影响因素分析

2016-09-05李国田

李 伟,李国田

(九江职业技术学院,江西 九江 332007)

82B盘条焊接接头拉拔断裂影响因素分析

李 伟,李国田

(九江职业技术学院,江西 九江 332007)

根据82B盘条拉拔断裂的现象分析原因,接头焊接质量主要取决于焊接工艺、回火工艺、钳口与接头端面的清洁度,从焊接操作过程和回火工艺分析接头质量下降原因,阐述造成拉拔断丝的原因。

高碳盘条; 电阻对焊 ;断裂

高碳钢盘条主要用于预应力钢丝钢绞线的生产,目前广泛应用的高规格预应力混凝土(PC)钢绞线一般是通过连续6次以上的拉拔,将钢丝直径由Φ13mm减径至Φ6mm后捻制成形,为了保证生产过程的连续性,需将单捆盘条端头电阻对接后拉拔。在钢丝拉拔的过程中,主要断裂点基本集中于盘条焊接接头部位,而拉拔断丝后需脱模重接,耗时很长(约1~2h),严重降低了拉丝机的生产效率,增加了生产成本[1-2]。

1 试验过程

本文以国内某厂生产的直径为Φ13.0mm的SWRH82BCr高碳钢盘条为研究对象,其化学成分如表1所示。

表1 SWRH82BCr盘条成分

试验中采用UNJ-A31-45型电阻焊机,先检查盘条试样、焊机夹具的表面质量,打磨盘条端面并使之对齐,顶锻焊接挤出高温时产生的金属杂物,检查接头焊花质量后磨平,再采用相应回火工艺改善局部组织。盘条对接工艺流程:盘条与焊机钳口清理→盘条端部处理→顶锻对焊→焊后直接回火→焊花磨削→高温回火[3]。

通过现场采集并研究焊接区的拉拔失效断口,结合盘条对接的过程,分析82B盘条焊接接头拉拔断裂影响因素后可以看出,焊接工艺、焊后回火工艺、夹持端的接触、盘条表面处理效果是盘条焊接接头拉拔效果的主要影响因素。通过反复试验改进盘条对接工艺与焊后回火工艺,提高组织性能,改良夹持端与盘条表面的接触效果,提高线材的通条性能,充分发挥出钢绞线性能潜力,降低拉拔断丝率。

2 试验结果与分析

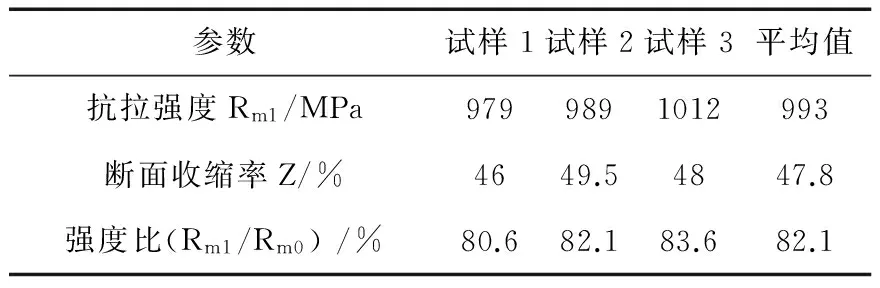

82BCr盘条组织为索氏体,原始抗拉强度≥1150MPa,断面缩率≥35%,盘条焊接后其接头的性能如表1所示。盘条焊接后,接头的抗拉强度约为母材的80%,断面收缩率为47.8%,抗拉强度下降,但接头的韧性参数优于母材,在后续拉拔、捻制生产工序中不易断裂。

表1 焊接接头性能

3 焊接接头性能影响因素分析

3.1 焊接工艺

高碳盘条通电焊接时,如图1所示,材料的端面上生成大量的高温氧化物,随着接头顶锻成形,一旦未能完全挤出氧化物,其将被动地残留于焊接区近表面处,后续拉拔成形时极易断丝,接头变形行为决定了氧化物的挤出效果。因此,应依据焊接盘条的直径,优化设置焊接时的顶锻压力、钳口距离、夹紧力等参数,得出最佳的变形量,在发挥盘条端头性能潜力的基础上完全挤出高温氧化物。

图1 对焊操作

3.2 焊后回火工艺

焊接接头受高温热循环的影响,组织晶界处易积聚长大碳化物,增加组织局部晶粒度,且随着快速冷却形成脆性组织,必须对焊接区域进行延伸部位的回火处理,改善焊接接头及热影响区的组织,如图2所示。但是回火温度区间范围很小,当回火时温度过高,将导致局部组织过热或过烧;当焊接区域回火温度过高,晶粒度增加,材料的韧性下降明显,受载时在晶界处优先形成裂纹源,导致拉丝断裂。文献指出[4],为了提高热处理的效果,可以采用多次回温方式,或者高温回火加1~3段回温的过程,延长冷却时间,可以显著地降低接头的脆性。

图2 焊后回火

3.3 焊机钳口与盘条表面清理

盘条对焊是利用接头部位瞬间通电发热并附加挤压变形,因此为保证通电效果的稳定性,使得盘条对接过程中电流密度保持一致,需要经常检查接触导电部位;通常需对盘条端部20cm左右的表层磷化膜进行清理,用砂纸打磨并露出金属光泽。如图3所示,盘条接头试样对比,下面的接头清洁度不够,焊接受热不均,一旦盘条表面清洁度不够,该处润滑不良,拉拔成形时极易使钢丝表面出现横裂纹。应重视盘条端部的接头准备工作,焊接时避免润滑层的多余损失,对焊接部位的表面进行后续改性处理,改善其摩擦性能,才能避免这样的拉拔断丝现象,如涂刷涂皂化剂等润滑材料[5]。

图3 接头试样对比

焊接与回火过程的电流密度受到铜钳口表面清洁度的影响,在焊机长期使用与加热高温作用下,焊接钳口和热处理钳口表面吸附大量的盘条表层磷化膜,如图4所示,导致钳口通电效果不佳,使盘条后续拉拔出现接头断丝。这是由于焊接接头电弧损伤部位的应力集中,且该部位焊接后温度梯度大,快速冷却后极易生成脆性的马氏体组织。因此钳口清洁度非常重要,为了避免这种损伤断裂行为,需定期清理钳口,保持其导电性能。

图4 钳口磷化膜示意

4 结论

综合分析实验结果可以得出,盘条焊接接头部位拉拔断丝的主要原因是:接头部位的高温氧化物夹杂残留与表面、焊后回火温度偏高和钳口等端面接触不良。因此,需改善焊接操作工序,选择合适的焊接顶锻间距和回火操作工艺,减少接头组织中的第二相析出,可提高焊接接头的综合力学性能;同时,改善焊机钳口的清洁度,提高盘条焊接接头的润滑性,避免拉拔表面产生横向裂纹。

[1] 魏效玲.基于正交试验设计的多指标优化方法研究[J].河北工程大学学报(自然科学版),2010 27(3):95-98.

[2] 杨 辉.高碳钢盘条电阻对焊质量的影响因素分析[J].热加工工艺,2012 41(17):134-138.

[3] 李 斌.82B盘条拉拔断裂及原因分析[J].金属制品,2006 32(3):11-15.

[4] 王鸿利.盘条焊接操作方法的改进[J].金属制品,2013 39(3):25-29.

[5] 罗 卫.大规格高碳盘条焊接断裂原因分析[J].金属制品,2004 30(2):31-33.

(本文文献格式:李 伟,李国田.82B盘条焊接接头拉拔断裂影响因素分析[J].山东化工,2016,45(24):102-103.)

实现精制棉制备纤维素的规模化粉碎生产并有效集尘

浙江力普精棉粉碎成套生产线的研究及产业化列入科技计划

日前,2015年嵊州市科技计划立项项目名单发布,国家高新技术企业,中国粉碎技术领航者--浙江力普粉碎设备有限公司研发的"精棉粉碎成套生产线的研究及产业化"项目榜上有名。这是该产品获得国家专利(专利号:ZL. 201320555760.X)之后的又一荣誉。

被誉为"特种工业味精"的精制棉是制造醚类纤维素(如CMC、HEC、HPMC、MC等)、硝化纤维素(硝化棉)和醋酸纤维素的主要材料,广泛用于食品、医药、日化、塑料、电子、造纸、冶金、航空航天等众多领域。精制棉原料为天然植物纤维素纤维,符合人们日益崇尚的绿色、健康、环保的消费观念。随着全球经济的迅速发展,由精制棉深加工得到的纤维素衍生物产品在我国国民经济建设中的作用日益扩大。为了进一步提高精制棉质量,特别是针对应用于食品、医药行业纤维素所需要的食品级精制棉,其对加工设备及其工艺技术提出了新要求。但目前国内用于粉碎精制棉的流程一般都存在效率低、人工要求高、粉尘污染等问题,通常先由人工将紧实的精制棉原料包打散后,再将打散后的棉絮投入精制棉粉碎机中进行粉碎,精制棉粉碎机出料口连接风机,风机后连接集料器和简易的布袋式除尘器。

作为中国纤维素行业协会会员单位,浙江力普专注、持续在这一领域进行了系列创新开发并获成功。项目创新亮点颇多,一是自主研发了一种精棉粉碎生产线,集打散、检测、粉碎、集料、除尘于一体,实现了精制棉制备纤维素的规模化生产并有效的集尘;二是在粉碎和开棉过程过程配套的输送设备中均采用负压输送,并由脉冲袋式除尘器除尘,有效防止粉尘外泄,净化工作环境;三是设置金属检测器,去除金属杂质,防止原料中因混有金属杂质而对粉碎机刀片造成损坏。

浙江力普咨询热线:13806745288、13606577969 传真:0575-83152666; 力普网站:www.zjleap.com; E-mail:zjleap@163.Com

2016-11-27

李 伟(1981—),江西九江人,硕士,讲师,主要研究方向:焊接技术、机械工程。

TG356

A

1008-021X(2016)24-0102-02