高压蒸汽汽包炉水pH值超标原因分析及解决措施

2016-09-05李小清

李小清

(四川大学 化学工程学院,四川 成都 610065)

高压蒸汽汽包炉水pH值超标原因分析及解决措施

李小清

(四川大学 化学工程学院,四川 成都 610065)

针对高压蒸汽汽包炉水pH值频繁超标的问题分析找出原因,进行操作优化并对磷酸盐加药泵做出技术改造,解决问题。

炉水pH值 ;频繁超标; 操作优化

1 发现问题

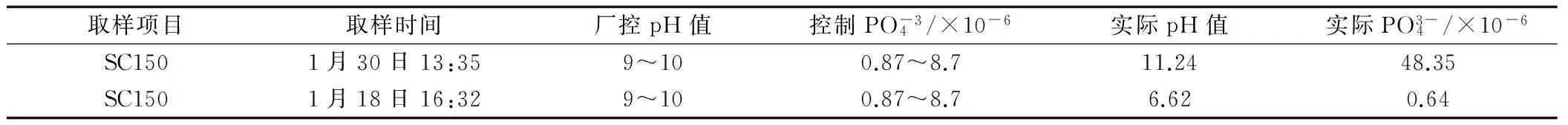

2012年初,建峰集团化肥分公司第二套化肥装置(简称二化)首次高负荷试运行期间,合成氨装置的高压蒸汽汽包炉水分析数据SC150的pH值超标达63次,其中pH值最高11.24,最低6.62(见表1)。炉水pH值的频繁超标,严重影响了炉水的水质,对设备的安全运行构成威胁。

表1 试车期间SC150超标数据

4月19日,二化再次开车并进入正式投入正常运行。由于年初短暂试车期间SC150超标频繁数据且波动极大,经过总结经验和不断调整并加强监控,在开车正常后的8个月中,SC150的pH值超标仍然达到95次。

2 炉水pH值超标原因

汽包的炉水pH值超标原因有:脱盐水水质不达标,分析不准确,加药不合格。

2.1 脱盐水水质不达标

脱盐水水质的重要指标是化学需氧量(即COD)。COD是在一定的条件下,采用一定的强氧化剂处理水样时,所消耗的氧化剂量。它是表示水中还原性物质多少的一个指标。对工业水系统的危害很大。含有大量的有机物的水在通过除盐系统时会污染离子交换树脂,特别容易污染阴离子交换树脂,使树脂交换能力降低。容易进入锅炉,使炉水pH值降低。

汽包中的炉水是由高压锅炉给水泵(104J)将除氧器(101U)中的合格高压锅炉给水送入,除氧器的水质不达标,有可能造成汽包炉水不达标。101U出口通过加氨水控制pH值为8.5~9.2,141D通过加磷酸盐控制pH值为9~10。当磷酸根合格,而且101U出口水分析合格的情况下,脱盐水水质不达标会引起炉水pH值不达标。

2.2 分析不准确

分析不准确会造成炉水pH值分析数据不准确。

2.3 加药不合格

汽包炉水的pH值是通过磷酸盐泵(108L)注入磷酸盐来保证的。加药不合格导致汽包炉水的pH值不合格的可能性较大。加药不合格的影响因素有:操作原因,加药系统运行工况异常。

2.3.1 操作原因

操作原因包括:108L配药浓度不标准,108L加药泵调整不及时,汽包液位影响。

2.3.1.1 108L配药浓度不标准

在2012年年初的试生产过程中,操作员生产经验不足,对108L磷酸盐的配制没有引起足够的重视,没有严格按照配药指标进行操作,会造成汽包炉水pH值超标。

2.3.1.2 108L加药泵调整不及时

在试生产过程中,操作员对汽包生产状况的预判能力差,对分析数据的敏感性不造成足对加药泵的调整不及时。仅仅在得到分析数据后才做调整,并且幅度把握不足,导致加药量不及时不准确,引起炉水pH值超标。

2.3.1.3 汽包液位影响

汽包炉水pH值的分析取样点SC150的取水口在汽包连续排污管线上,汽包连续排污管线入口位于汽包中部,当汽包的液位较高可以淹没连排管口时,连排管线可以顺利排污,SC150的数据是准确的。当汽包液位较低淹不到连排管口时,连排管线排不出汽包的水,只能排出蒸汽,蒸汽经过取样器冷却后反应出来的分析数据与炉水的真实数据有偏差,会引起pH值超标。

2.3.2 加药系统运行工况异常

加药系统运行工况异常表现为:加药附属管线泄漏,加药泵运行不正常。

2.3.2.1 加药附属管线泄漏

加药附属管线泄漏,磷酸盐不能足量进入汽包,会造成汽包中炉水pH值低。

2.3.3.2 加药泵运行不正常

根据长期监控加药泵发现:磷酸盐加药泵运行不正常的主要表现方式为打量不稳定。2012年5月装置长时间运行以后,108LJA打量明显比108LJB更不稳定,所有108LJA泵长期备用,主要运行JB泵。操作人员反复反映108LJA/JB常出现两种现象:运行一段时间后忽然打不起流量;同样行程下,有时没流量,有时又忽然加药太猛。

图1 单向阀堵塞及锈渣图

多次检查两台泵的机械传动部分、进口单向阀和过滤器,均未发现异常。2012年11月20日联系加药泵生产商技术人员到现场处理。将去汽包的总管药液排尽后,对两台泵进出口单向阀、入口过滤器等进行了检查,发现只有 108LJA出口单向阀有大量锈渣。如图1。

从单向阀杂质成分看,几乎全部都是铁锈。因为进口过滤器和单向阀很干净,断定锈渣来自出口管道。该管道材质A106B,易锈蚀。108LJA/JB出口管道垂直落差大,泵流量小,无法像其他泵一样将杂质带入后端,杂质只能在重力和管道扰动下落到最低点的泵出口单向阀处,形成卡涩。所以每次最先打不起流量的都是靠总管最近的108LJA泵。

3 解决措施

3.1 加强脱盐水水质监控

2012年的8月23日至24日,SC150的pH值然出现8次超标,而且低于9.0,但是磷酸根却都不低。(详细数据见表2)。纵观整个分析数据,磷酸根在10×10-6以上时,pH值极少会低于9。经过对脱盐水水质的分析发现,水中的COD较高。

表2 8月23日SC150与SC151对比表

对此,根据炉水pH值和磷酸根的数据,结合除氧器pH值的对比,强化了脱盐水中COD的监控,并及时联系相关单位进行调控。同时加大分析频率,保证炉水pH值达标。

3.2 优化分析

加大分析取样器的循环冷却水量,减少样点的水量;同时加大分析频率,观察数据变化趋势等。保证分析数据的准确性。

3.3 规范化操作,加强巡检

3.3.1 规范化配药

经过试车总结后,4月份开车对磷酸盐配药严格按照要求实施:108L配药前将脱盐水液位控制到液位计显示的最高值,启动搅拌器,然后将3袋(50kg/袋)磷酸三钠倒入加药槽,分析108L的磷酸盐含量,并做详细记录。杜绝磷酸盐配药不标准的可能性。

3.3.2 加大磷酸盐泵巡检力度

操作员甚至每半小时巡检一次加药系统,并根据加药泵的出口打压(压力表指针摆动情况)自主调节加药泵行程,观察108L液位下降情况;车间专门制作了相应的表格进行记录。同时对加药系统附属管线巡检频率不断加大,一发现泄露立即处理。在这种操作模式下,SC150超标数据出现的次数在2012年8月后有明显下降,8月至12月的四个月中炉水pH值超标为43次。

3.3.3 保证汽包液位稳定

经详细研究汽包设备结构,自2012年7月起,将汽包液位平稳控制65%-75%的较高液位,并与现场液位及时对比,杜绝了汽包液位低对分析数据的影响。

3.3.4 优化磷酸液泵运行

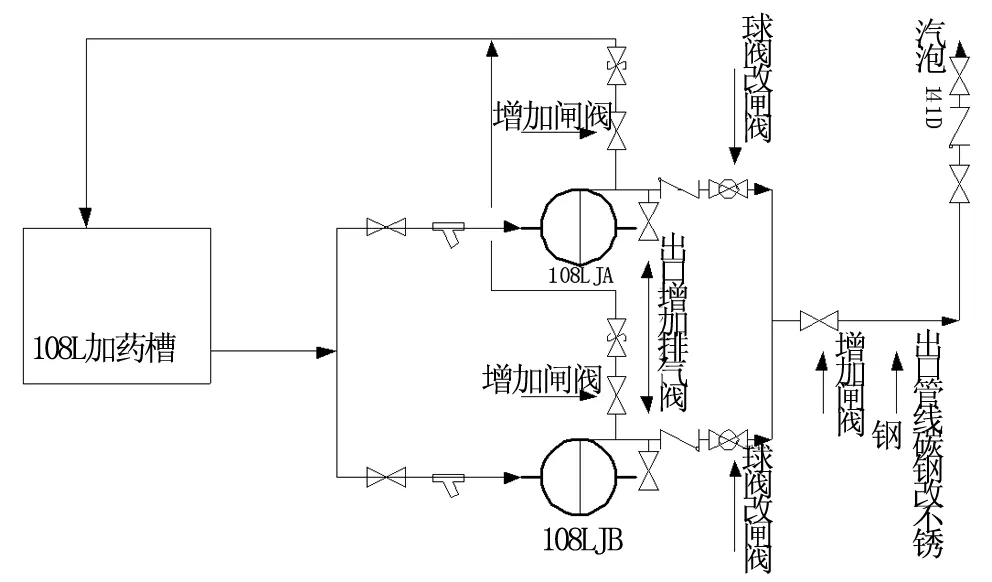

磷酸盐加药泵出口单向阀被加药管道的铁锈堵塞是导致加药泵打不起压是加药泵运行不正常的根本问题。为了彻底解决此问题,利用2013年停车大修期间对加药系统进行技术改造,确保加药系统的稳定运行以保证锅炉给水系统的安全稳定运行。其具体措施是:

在108LJA/JB出口增加排气阀便于启动时排气,因108LJA/JB 出口球阀内漏故改为闸阀,108LJA/JB出口至汽包141D管线增加总闸阀便于检修时不泄压,108LJA/JB出口至汽包141D碳钢管线改为不锈钢管线防止锈渣堵塞出口止逆阀导致打压能力不够。具体改造位置见图2:

图2 108L加药系统技改图

4 结论

通过优化操作和磷酸盐加药泵技术改造,可以在线对108JA/JB进行检修;还可以解决108JA/JB出口止逆阀锈渣堵塞问题;解决108JA/JB打压不稳定导致SC150分析数据超标问题。保证了汽包的安全稳定运行,避免了磷酸盐的浪费。磷酸盐加药系统技改实施后,汽包炉水pH值超标现象被杜绝,为装置的安稳长满优运行提供了保障。

(本文文献格式:李小清 .高压蒸汽汽包炉水pH值超标原因分析及解决措施[J].山东化工,2016,45(24):77-78.)

2016-11-01

李小清(1982—),工程师,于四川大学攻读在职硕士,建峰集团化肥运行二部运行值长。

TQ085+.4

A

1008-021X(2016)24-0077-02