循环苯塔侧线抽出非芳含量高的调查及解决措施

2016-09-05杨春然

杨春然

(中海油东方石化有限责任公司 , 海南 东方 469007)

循环苯塔侧线抽出非芳含量高的调查及解决措施

杨春然

(中海油东方石化有限责任公司 , 海南 东方 469007)

介绍了中石化气相法制乙苯技术,指出了干气带液严重时对整个系统的影响,造成T-105超负荷,T-104非芳过高,塔压控制受到限制,影响装置正常生产,非芳无法全部脱除,对于此种弊端,故做了详细调查及数据分析,最终确定在T-105满负荷条件下,多余的D-103不凝液不排往T-103,降低D-103压力至0.38MPaG,排往T-103的废吸收剂停止使用,解决后,侧线非芳含量降至正常值。

气相法制乙苯;气带液;非芳过高

中海油东方石化有限责任公司海南精细化工项目一期工程120万t/a催化裂解装置,预计可产催化干气10.31万t/a,其中乙烯产量约3.48万t/a,该部分催化干气通常仅作为燃料使用,造成乙烯资源的浪费,因此合理利用干气中的乙烯资源很有必要,故建成乙苯-苯乙烯装置。

采用中石化洛阳院干气制乙苯技术,按照12.72万t/a乙苯设计,装置年开工按8000h设计,操作负荷60%-110%,包括催化干气脱丙烯,反应及反应产物换热,反应产物分离,热水及冷冻水,热载体和公用工程等系统组成[1]。

1 非芳含量高的调查

装置开工以来,各系统运行平稳,2015年4月11日起,T-104侧线采出非芳含量呈升高趋势,几日之后非芳含量升至0.20%,由于苯塔顶部轻组分较多,导致塔压上升,塔顶冷路阀全开,造成塔的整体平衡紊乱,并且塔釜非芳含量也超高,导致产品及副产品中非芳含量都有所增加,非芳为不含苯环的芳烃 ,在反应器里会分解成丙烯丁烯,丙烯和丁烯又同循环苯生成丙苯和丁苯,苯耗增加,丁苯含量升高,为避免丁苯在系统内长期积累,故在丙苯塔将其脱出,但是此种做法脱出丁苯的同时损失了二乙苯,造成装置效益下降,能耗增加。迫切需要查找出非芳的来源,解决循环苯塔操作问题以及非芳不能从T-105完全脱除的原因。

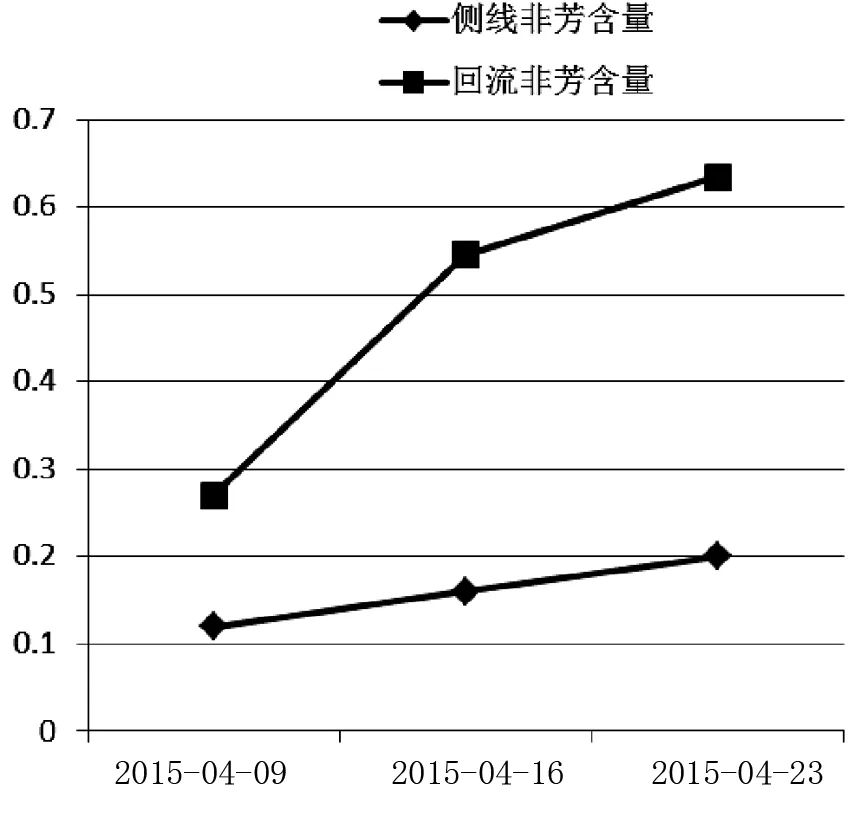

1.1 苯塔非芳上涨趋势

苯塔非芳上涨趋势,见图1。

图1 苯塔非芳上涨趋势

从图1可看出侧线内非芳含量一直在增加,T-104回流中的非芳一直在增加,最高时到0.634%,对系统造成冲击较大。

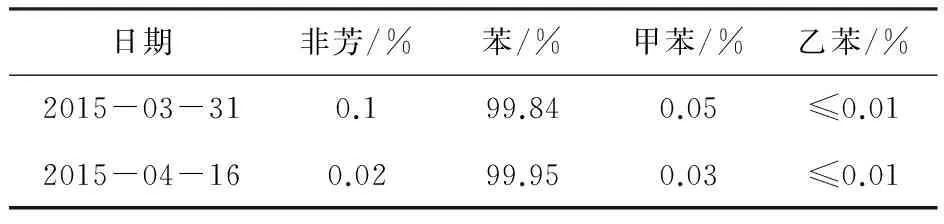

1.2 烷基转移进、出口样品分析

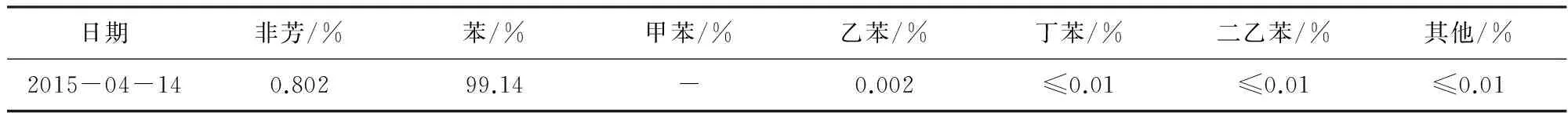

烷基转移进口样品分析结果见表1。

表1 烷基转移进口样品分析结果

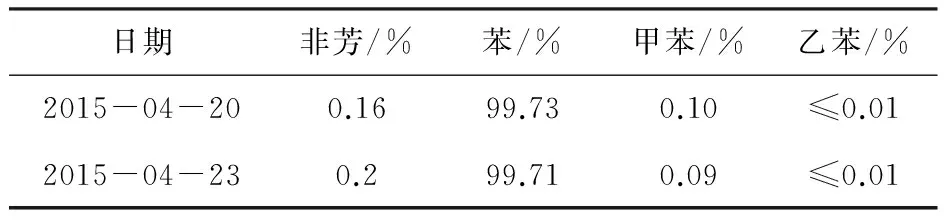

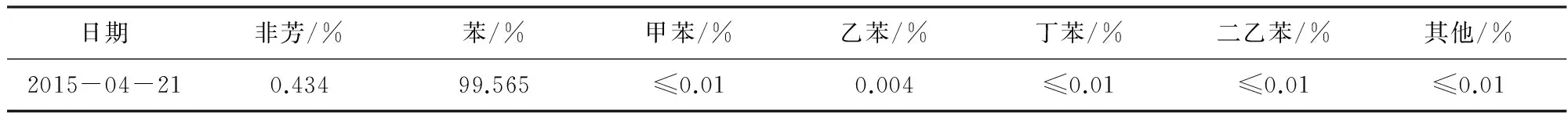

烷基化反应器出口样品分析结果见表2。

表2 烷基化反应器出口样品分析结果

从表1、2数据看出,丁苯持续上升,系统内无法排出。并且烷基化反应器中丁苯含量一直增加。此组数据中丁苯主要来自于多乙苯塔塔顶,侧线非芳多导致进入烷基化反应器后生成丁苯的量也多,而丁苯很难脱除,在精馏系统长期积累。

2 影响非芳含量的原因分析

下面是影响非芳含量的原因:

(1)新鲜苯进料中非芳含量高;

(2) 苯在烷基化反应器中裂解生成非芳;

(3)循环苯塔系统操作存在缺陷;

(4)脱非芳塔脱现操作条件下脱非芳能力较弱;

(5)干气中夹带非芳过高导致进料中非芳高。

下面我们逐一进行分析。

2.1 新鲜苯来自罐区

来自罐区的新鲜苯的成分见表3。

表3 来自罐区的新鲜苯的成分

由表3可见,原料苯中非芳小于1500ppm在质量指标之内,不存在问题。

2.2 烷基化反应器中生成的非芳

乙烯聚合接着发生裂解反应可生成非芳,本装置采用的烷基化催化剂采是上海石化研究院研制的SEB-08苯气相烷基化分子筛催化剂,该催化剂具有活性高,对乙苯选择性高,再生周期和使用寿命长的特点,反应中产生的二甲苯含量低。

R-101A的进口温度320~325℃,压力为0.627MPaG。况且苯是过量的,操作条件都在正常控制内,乙烯聚合裂解成为非芳不会对系统造成现在这么大影响。

2.3 针对T-104系统进行的调整

塔压设定为0.5MPaG,操作参数与非芳未上涨时相同[2]。

怀疑四塔累计非芳,通过循环苯一直在系统内循环。

采取措施:对循环苯塔进行调整,塔压由0.5MPa降至0.45MPa,回流由106000kg/h降至88000kg/h,此时F-103炉进行相应的调整,燃料气由1483Nm3/h降至1155Nm3/h,调整后维持系统产品合格,观察2d后非芳含量未降低,结果见表4。

表4 循环苯塔调整前后的数据

第三天循环苯塔顶压控阀热路开度降至0,冷路开至100,塔压仍继续上涨,导致T-105不凝气排燃料气阀门开度仍然是100%。排出量超出设计负荷,故排除循环苯塔操作问题。

2.4 现操作条件下脱非芳塔脱非芳能力较弱

脱非芳塔进料从底部进入脱非芳塔T-105,塔顶气体经过脱非芳塔顶冷凝冷却器E-119和脱非芳塔后冷器E-120冷凝冷却。然后进入脱非芳塔回流罐D-108进行气液分离,不凝气从回流罐顶部出来后进入燃料气分液罐D-116,液相用脱非芳塔回流泵P-112送至塔顶作为脱非芳塔回流,塔底物料用泵P-113送至T-104。

此时塔顶压力0.35MPa,温度101℃,回流8650kg/h,塔釜采出9580kg/h。回流量比正常回流量大了2000kg/h,塔顶温度比设计值低10℃。由此可看出塔顶温度低说明塔顶的苯含量降低,轻组分增多,导致维持塔压正常值时回流会增加。

下面是对脱非芳塔釜物料进行的取样分析,结果见表5。

表5 脱非芳塔釜物料分析结果

由表5化验数据可看出,塔釜非芳含量比较高,故采取措施,将回流罐顶压力由0.310MPaG降至0.305MPaG,其他各项参数维持不变,希望可以将非芳从D-108更多的排至燃料气分液罐D-116。

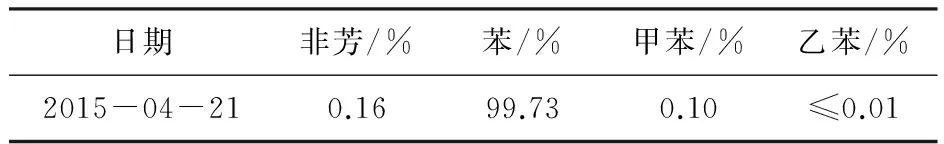

调整脱非芳塔T-105塔釜、侧线的物料分析数据见表6、表7。

表6 调整后T-105塔釜的物料分析数据

表7 调整后侧线的物料分析数据

此时,D-108顶不凝气去火炬阀门已开至100%,但是此时侧线非芳并无明显变化。

综上分析,脱非芳塔回流中的苯已减少,不凝气过多,造成系统内非芳含量高,此时不凝气排出阀已全开至100%,说明系统内非芳含量已超出脱非芳塔的设计负荷,故根本原因并不在此,应继续寻找非芳来源。

2.5 脱丙烯系统问题

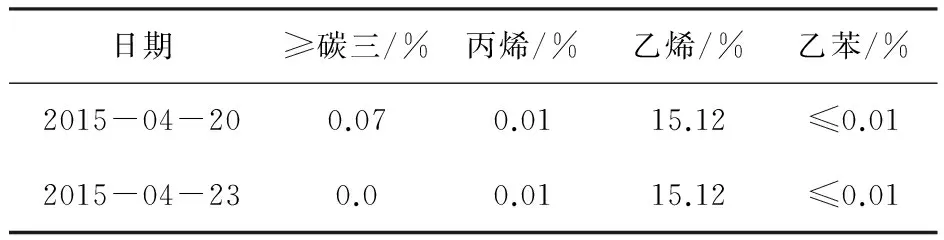

脱后干气样品分析见表8。

表8 脱后干气样品的分析数据

脱丙烯干气带液,脱后干气中各项指标正常,未发现异常[3]。

脱丙烯系统T-102塔回流罐液位会上涨,此时并没有补吸收剂,说明上游装置的原料中轻质油带至脱丙烯系统。并且解析出来的轻组分在D-102,D-103积累,对脱丙烯系统进行调整,T-102顶压力有0.6MPa降至0.55MPa,回流罐D-102由0.56MPa降至0.38MPa,塔釜温度由244.6℃降至219.5℃。此时经过调整后富丙烯干气有所增加,由原来的283Nm3/h提升至493Nm3/h。

再此值得注意的是脱丙烯系统中本套工艺采用在的是乙苯作为吸收剂,将部分吸收剂排到T103进行循环,再补充新的乙苯进来,保证吸收效果,而且这个量很小,一般都在100kg/h以下,作为置换使用,回收其中的乙苯,但是有一种情况例外,在操作参数不变的条件下,干气带液,此时D-103液位会涨的很快,此时排往T-103的废吸收剂量会大大增加,因为此处未设采样点,故正常生产时未对其采样化验,推测非芳从D-103经过P-104带进T-103,此时调整是对尾气吸收塔进行调整,塔顶温度由26.5℃提至设计值28.9℃,观察一段后非芳未降低,加大脱丙烯废液排入量,4h后,发现苯塔压力迅速上涨,D-108排不凝气阀门开到100,故推测,问题的原因与循环吸收剂排入量有关,马上组织对吸收剂加样分析。

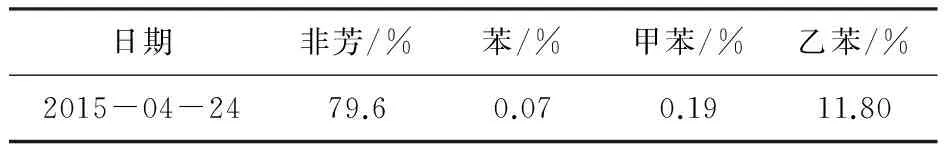

D-103凝液样品分析结果见表9。

表9 D-103凝液样品分析结果

由结果表9证明非芳含量超过79%

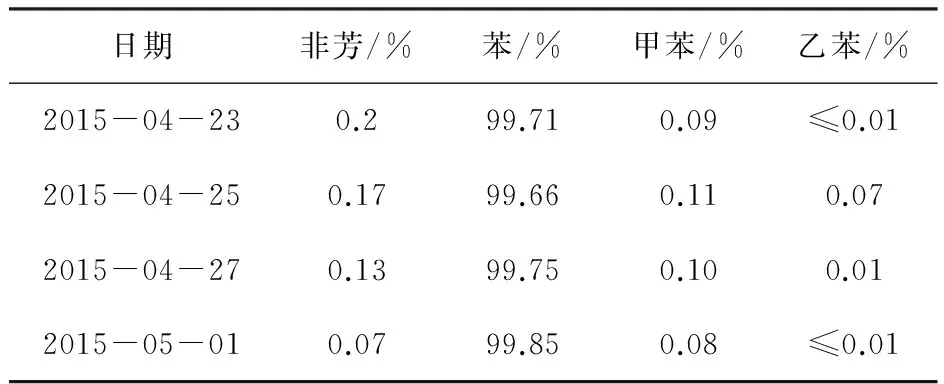

采取措施,D-103停止进T-103,液位过高时通过密排排往D-118,维持参数正常,取样结果非芳含量一直下降,六日后非芳降至正常值。T-104操作同时也恢复正常。T-104侧线化验结果见表10。

表10 T-104侧线化验结果

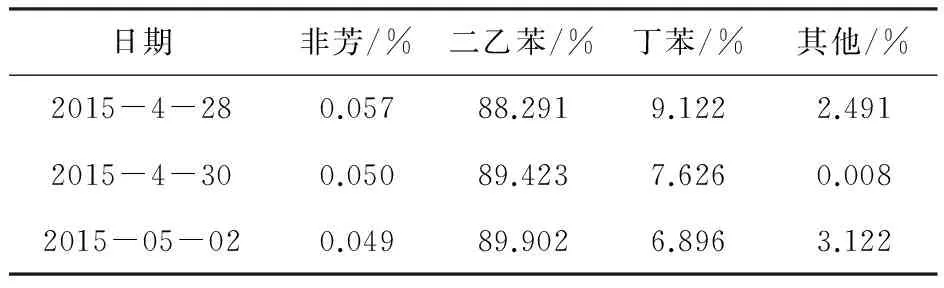

与此同时T-108顶丁苯含量也显著减低结果见表11。

由此数据可看出,非芳减低后丁苯的累积也逐渐减小,丁苯的生成得到减小,从而降低了苯耗。

表11 T-108顶丁苯含量化验结果

解决这问题之后又出现另外一个问题,D-103凝液长期排往D-118后,D-118会通过P-125将此股料打入烃化液罐,烃化液罐内非芳含量就会增加,回炼时仍然会进入T-104,此种方法不宜长时间操作。

为解决此问题,又从解吸塔部分进行调整,进料让解吸塔系统积累的非芳从富丙烯干气中带走,此时进行下一步调整,维持T-102顶压力0.5MPaG,根据D-103液位调整D-102压力,平衡之后,D-103液位稳定在35%,D-102压力稳定在0.385 MPaG,当干气带液严重时,D-103液位会上涨很快,此时可降低D-102操作压力,增加富丙烯干气排出量。富丙烯干气排出量维持在495 Nm3/h。此次调整过后,系统稳定。T-104侧非芳达到正常值200ppm,能够满足正常生产需求,并且增强了系统稳定性。

3 结论

通过此次调整,找到了非芳的来源,主要来自D-103循环吸收剂中的夹带,有效的解决了困扰大家关于循环苯塔操作的瓶颈,解决了非芳超高的难题,降低了苯耗,同时在对循环苯塔的调整过程中将塔顶压力与回流量都降低后,循环苯塔加热炉的燃料气量也由原来的1483 Nm3降至1155Nm3,为公司节约了大量燃料气,系统中的丁苯含量也逐步降至正常值,优化了脱丙烯系统的操作,增加了副产物富丙烯干气的排出量,在解决了系统非芳高的同时做到了节能降耗。达到此次调整的目的。

[1] 李建伟,王 嘉,刘学玲,等. 催化干气制乙苯第三代技术的工业应用[J]. 化工进展,2010,29(9) :20-24.

[2] 陈福存,朱向学,谢素娟,等.催化干气制乙苯技术工艺进展[J].催化学报,2009,30(8):817-824.

[3] 曲帅卿, 姜立涛, 邓雪峰. 催化裂化干气制乙苯装置苯耗高的原因分析及改进措施探讨[J].中外能源,2008,13(2):84-88.

(本文文献格式:杨春然.循环苯塔侧线抽出非芳含量高的调查及解决措施[J].山东化工,2016,45(04):76-78.)

2016-01-15

杨春然,助理工程师,2012年毕业于辽宁石油化工大学化学工程与工艺专业,目前主要从事乙苯-苯乙烯装置生产工作。

TQ241

A

1008-021X(2016)04-0076-03