两级A/O工艺在高氮循环水中的优化研究及运用

2016-09-05李绍

李 绍

(云南云天化股份有限公司 云峰分公司 合成氨厂,云南 宣威 655413)

两级A/O工艺在高氮循环水中的优化研究及运用

李 绍

(云南云天化股份有限公司 云峰分公司 合成氨厂,云南 宣威 655413)

随着经济化建设的快速发展,我国化工工业的发展速度也越来越快,在化工生产过程中,循环水中经常会有大量的废水产生,其中普遍具有较高的氮含量,而这些循环水中产生的废水如果排放到自然界中,会造成非常严重的水体污染。A/O工艺是当前非常主流的一种废水处理技术,对于高氮废水来说,有着很好的应用效果及前景。本文便从在废水处理过程中,对生物脱氮产生影响的因素为研究基点,分析水处理工艺的选择与处理流程,通过实验的方法来研究对A/O工艺的改良与优化途径,最后讨论整个废水处理的系统运行情况以及工艺调试。

A/O工艺;高氮废水;应用;优化

我国是水资源短缺国家,而且水资源污染问题非常严峻,从环保部门的调查数据来看,高氮废水的排放已经成为水体富营养化的"元凶",其中,氨氮为主要污染物。在这种条件下,我国除了大力推广环保清洁的生产技术以外,还需要选择一种高效、稳定、清洁、经济的废水处理工艺,以迎合我国对工业废水的处理要求,由此,A/O工艺应运而生。这种技术早在上个世纪九十年代便已经在很多发达国家广泛使用,而我国对该工艺的应用时间较短,但在实际工程中却得到了广泛的应用,有着非常广大的应用前景。

1 A/O工艺的脱氮原理

A/O工艺属于单级活性污泥工艺,该工艺的主要特点是前置反硝化。整个脱硝系统中最主要包括以下三个组成部分:第一,A池,在该池中,反硝化细菌主要以碳源为基础,通过反硝化作用转化回流硝化液,从而达到将硝态氮变成氮气的目的;第二,O池,在该池中,硝化细菌主要以碱液为基础,将水中的氨氮通过氧化作用转化成硝态氮,并将水中剩余的有机物进行降解;第三,沉淀池,该池主要用于对处理完成之后的污水进行沉淀[1]。在A/O工艺中,还包含污泥回流与硝化液回流系统,所以,需要额外向A池与O池中投入碳源与碱液。随着科学技术的不断发展,A/O工艺也逐渐发展除了一些优化工艺,如多级A/O工艺、A-A/O工艺、A﹢A-A/O工艺等,这些优化工艺相比于传统工艺的操作更加简单,处理效果更好,在当前我国很多污水处理中也都有所应用。

2 生物脱氮的影响因素

对生物脱氮过程可能产生影响的因素主要包括以下几方面:

第一,酸碱度。氨氧化菌的适宜反应酸碱度为7.0~8.5;亚硝酸盐氧化菌的适宜反应酸碱度为6.0~7.5,所以,在酸碱度小于6.0,或大于8.5时,便会在很大程度上影响硝化反应。

第二,温度。5~35℃是硝化反应过程中适宜的反应温度,温度越高,反应速度越快,在温度低于5℃,或高于35℃时,硝化菌的反应速率都会下降,甚至停止。

第三,溶解氧。硝化反应需要建立在好氧条件下,溶解氧浓度的高低不仅会对硝化反应的反应速率产生影响,还会影响硝化反应的代谢产物。一般情况下,活性污泥中的溶解氧需要控制在2-3mg/L,如果运用生物膜法,需要大于3mg/L。

第四,碳氮比。碳氮比是对活性污泥中硝化菌比例产生影响的主要因素,由于硝化菌在进行代谢的过程中无需有机质,因此,水中BOD5的浓度越低,表示水中硝化菌的含量越高,消化反应的效果也就越好,一般情况下,要求COD/TKN>8,且BOD5/TKN>5[2]。

第五,污泥龄。该指标是对废水进行硝化管理的主要控制目标,如果污泥龄较低,会降低硝化细菌在硝化过程中的硝化速率。

第六,循环比。循环比是运用A/O工艺进行废水处理过程中非常重要的一个参数,不仅会对脱氮效果产生影响,还会左右系统的动力消耗。如果循环比小于50%,脱氮率非常低;大于50%且小于200%,脱氮率会越来越高;大于200%,脱碳率的提升速度减缓[3]。

3 工艺选择与处理流程

一般情况下,工业生产所排出的废水中,所含有污染物浓度普遍较高,变化也相对较大。目前中小型化工厂,其所排出的废水中所含有的污染物多达40余种,有毒有害与难以降解的污染物也有很多,属于高氮难降解的化工废水,因此,可以选择水解+两级A/O工艺对污水进行处理。其中,水解酸化池是废水处理的前期设备,能够将废水中的一些大分子污染物分解成为比较容易降解的物质,不仅能够在很大程度上提升水体的BOD5/CODcr值,还能够提升水体的可生化性,奠定之后两级A/O工艺的处理基础[4]。通过A/O工艺对高氮废水进行硝化--反硝化处理,能够将废水中的氨氮有效清除。

两级A/O工艺中主要包含两个A/O池,两者之间呈现串联关系,废水在经过格栅池以及水解酸化池等物理处理步骤之后,便进入到两级A/O池中,并在池中各自进行硝化液循环反应,然后流入到二沉池进行沉淀,其中,污水回流过程需要以污泥井为基础,通过回流泵重新流入到A/O池中。该工艺具有出水稳定、抗冲击能力强等特点,所以,即便在水体氮含量较高的情况下,也能够在很大程度上发挥出工艺的脱氮作用,并充分利用原水中存在的碳源,提升碳源在废水处理过程中的利用率,优化工艺处理效果,具有更高的经济性。

4 实验装置与实验过程

4.1 实验装置

实验装置的组成材料为聚氯乙烯与玻璃钢,反应器的形状为廊道状,宽与深均为100cm,长1750cm,容积为1750L,其中分为两段,缺氧段为500L,好氧段为1250L。其中,缺氧段采取缺氧运行;好氧段的底部设有曝气软管,通过搅拌器使固液混合物的均匀度提升,并运用空压机进行曝气。另外,二沉池的容积为250L,主要运用的是竖流方式进行排泥,通过潜水泵来控制系统进水以及硝化液回流,通过蠕动泵来控制回流污泥量。在污泥驯化过程中,温度为15~26℃;污泥浓度为1500~3500mg/L;回流比为200%~300%[5]。

4.2 填料参数

两级A/O工艺是实验主要的处理装置,水解酸化池布置在该处理系统的前端,因此,实验用水可以选用水解酸化池中的水。实验所用的填料主要为聚烯烃,是一种立体弹性填料,有着很强的耐高压性、耐腐蚀性、耐老化性以及耐热性,不仅填充性能好,而且使用寿命较长。因为填料在设计过程中选择的是弹性丝条结构,所以,无论脱膜,还是挂膜,都相对容易,而且没有死角,管理比较方便。在实际运用过程中,还需要以工程的实际情况为基础,有针对性的选择组装方式与丝条粗细度,从而满足不同废水对厌氧、好氧、兼氧的处理需求。

4.3 测定项目与处理效果

实验需要运用的仪器包括COD消解器、天平、可见分光光度计(紫外)、PH计、溶解氧测定仪、空气压缩机等。在实验过程中,需要对系统进出水的水质进行分析,分析的项目有CODcr、TP、Cl-、pH值以及NH3-NTN等,所有项目都需要严格依照我国环保总局规定的标准进行检测与分析[6]。

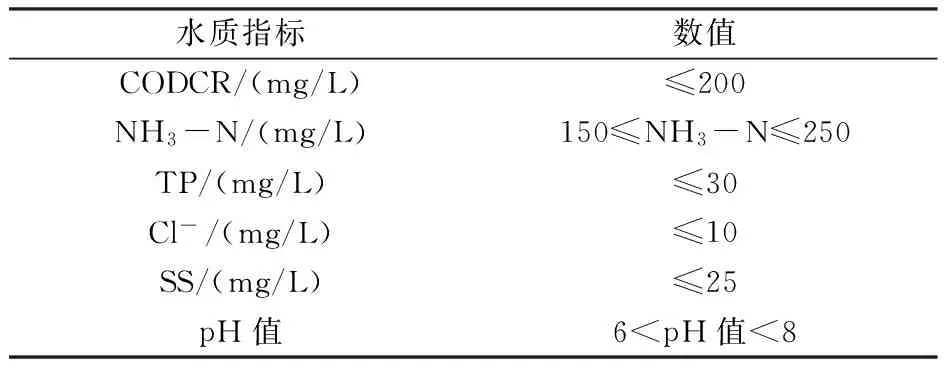

工业废水的水质相关指标如下表1所示:

表1 实验废水水质指标

在运用两级A/O工艺对工业废水进行处理之后,得到的水质指标如表2。

表2 经工艺处理后的水质指标

由此可见,两级A/O工艺在处理高氮循环水中的废水有明显的效果。

4.4 污泥接种

工业废水不仅水质工程比较复杂,而且一些废水还具有一定毒性,因此,污泥的驯化过程也相对较难,为了节省微生物驯化时间,实验直接运用某化工厂已有的硝化污泥,以更好的适应合成氨废水,氨氮浓度直接运用原水解酸化池的浓度。主要的培养方式为连续少量进水,首先设定进水量为8L/h,在水位满足要求时开启曝气系统,在这个过程中,需要对水体中的氯离子、溶解氧、COD以及NH3-N进行测定。如果末端反应器中的COD与NH3-N的去除率都大于75%,那么可以适当提高进水流量。培养过程需要持续10周左右,在去除率达到标准以后,便可以将进水流量提升为10L/h,在保持稳定的去除率7周以后,可以将进水流量提升为20L/h。

5 系统运行与工艺调试

以工艺流程为基础,对整个系统进行调试,在确保整个污水处理系统能够正常运行以后,再对污泥系统进行调试。前者的调试顺序为:格栅--水解酸化池--泵房--A/O处理系统--二沉池--消毒池--在线检测--排水;后者的调试顺序为:污泥井--脱水--外运[7]。

在进行工艺调试的过程中,首先需要在A/O池中进行菌种接种,运用多点投放、大力冲刷的方式进行菌种投加。先在接种池中注满水,之后在池中投入接种污泥,之后进行闷曝,在这个过程中,最佳的状态为气泡细腻、气量适中、翻滚均匀,并定期对池中的溶解氧、COD以及pH值等参数进行测定,以测定结果为基础,对碱度与甲醇进行适当补充。在时间的作用下,池中开始逐渐形成菌胶团的雏形,但这时的污泥结构还处于一个比较松散的状态下,如果接下来出现了变形虫等游离细菌,那么说明初期培养成功,在此期间,还需要测定溶解氧以及MLSS的测定,并做好记录。

在调试初期,流量进水可以保持在50m3/h,之后以化验结果为基础,进行有针对性的调整,在末端反应池中相关污染物的去除率达到75%以上时,则可以适当将进水量提升20%;在提升进水量质量,污染物的去除率仍然可以达到75%以上时,可以将进水量提升到设计处理量;如果进水量提升之后的污染物去除效果不好,也可以将进水量适当调低,整个调试过程大约需要用时10个月[8]。污水站与实验装置之间无论在启动方面,还是在运行方面,都存在很大程度上的相关性,所以,实验设置与污水站建设之间的关系非常密切。

6 结论

综上所述,化工工业循环水中的废水普遍具有很高的氮含量,在排入到自然界中以后,会对自然水体产生非常严重的污染,所以,工业企业不仅需要运用先进的生产工艺,还需要运用高效的污水处理工艺,而A/O工艺便是在这种条件下诞生的,随着技术的不断成熟,又优化出了两级A/O工艺、A-A/O工艺等先进工艺,对于高氮废水都有着非常好的处理效果,本文主要针对生物膜法的两级A/O工艺进行了研究,实验表明,该工艺能够有效降低工业循环水系统中废水的氮含量。

[1] 彭华平,周少奇,孙振兴,等.O/A/O工艺处理化工综合含氮废水运行优化研究[J].水处理技术,2011(5):95-98.

[2] 王白杨,果志强,王会平等.两段ABR-A/O工艺在高浓度硫酸盐制药废水处理中的应用[J].给水排水,2010(4):69-71.

[3] 杨 斌.二段A/O工艺在造纸废水处理中的应用与运行[J].中国建设信息(水工业市场),2010(4):42-45.

[4] 邓良伟,蒲晓东,王智勇等.畜禽养殖废水厌氧消化液好氧处理研究与应用现状[J].中国沼气,2015(5):3-10.

[5] 骆其金,谌建宇,叶万生,等.氮肥行业高氨氮废水处理工艺应用及研究进展[J].工业水处理,2013(2):1-4.

[6] 欧阳二明,王 娜,王白杨,等.A/O-BIOFOR组合工艺在混装制剂废水处理中的应用[J].给水排水,2013(5):63-66.

[7] 金 源,吴燕红,夏建新,等.工业废水中的生物脱氮工艺及其应用效果比较[J].中央民族大学学报(自然科学版),2014(2):81-87.

[8] 易欣怡,韦朝海,吴超飞,等.O/H/O生物工艺中焦化废水含氮化合物的识别与转化[J].环境科学学报,2014(9):2190-2198.

(本文文献格式:李 绍.两级A/O工艺在高氮循环水中的优化研究及运用[J].山东化工,2016,45(04):133-134,137.)

2016-01-19

李 绍(1984—),云南元江人,助理工程师,主要从事化工生产管理。

X703

A

1008-021X(2016)04-0133-02