化工型MTBE装置催化剂失活原因及对策

2016-09-05李俊

李 俊

(中韩(武汉)石油化工有限公司,湖北 武汉 430000)

化工型MTBE装置催化剂失活原因及对策

李 俊

(中韩(武汉)石油化工有限公司,湖北 武汉 430000)

中韩(武汉)石油化工有限公司MTBE装置使用的催化剂是强酸大孔阳离子交换树脂,由于装置停工换剂所需时间较长,对经济效益会带来较大影响,因此延长催化剂使用寿命是MTBE装置降低生产成本获得最大利润的关键。本文结合化工型MTBE装置生产流程对催化剂失活的原因进行了分析,并提出了相应的对策。

MTBE;催化剂;醇烯比;DIB

中韩(武汉)石油化工有限公司(以下简称中韩石化)年产量8万吨的MTBE装置以丁二烯抽提装置的副产物抽余碳四为原料,采用催化精馏技术生产MTBE产品,副产抽余碳四送往丁烯-1装置,生产高纯度丁烯-1。

本装置催化剂设计使用寿命为12个月,在生产规模接近的企业当中,使用情况好的可以达到24个月以上,我们装置在催化剂使用寿命方面,还有许多提升的空间。

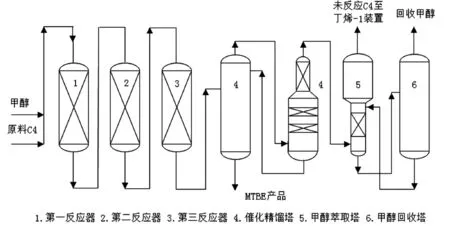

1 装置流程简介

中韩石化MTBE装置采用反应技术是固定床外循环反应器和催化精馏塔,得到的产品MTBE主要用于汽油辛烷值的调和。MTBE装置由醚化反应、反应精馏和甲醇回收三个部分组成。原料抽余碳四是由丁二烯抽提装置提供,甲醇是外购的。MTBE装置有三台串联的反应器,抽余碳四和甲醇混合后进入第一反应器顶部,混合物料从第三反应器底部出来,自压进催化精馏塔下塔。塔底MTBE产品冷却后自压到产品罐区,催化精馏反应剩余的甲醇与碳四形成共沸物在塔顶冷凝后送入萃取塔,脱除掉甲醇后的未反应碳四从萃取塔顶部出来,经过聚结器干燥后进入到丁烯-1装置。甲醇水溶液送到甲醇回收塔进行回收,回收甲醇送回甲醇原料罐,萃取水送回萃取塔循环利用。装置流程示意图见图1。

图1 中韩石化MTBE装置流程示意图

2 催化剂性能

MTBE装置生产中使用的醚化用强酸性大孔阳离子交换树脂,通常是利用大孔白球进行磺化反应制得的。为了满足醚化反应的要求,催化剂本身应具有较高的交换容量和较好的低温活性而且选择性要强。MTBE装置常见的国产催化剂有D002型、D005型和D006型催化剂,它们的主要性能指标见表1。

表1 D002、D005和D006型催化剂主要性能指标

中韩石化MTBE装置现在使用的是交换容量更高的D006型国产催化剂,其具有更好的低温活性和选择性。

3 催化剂失活原因分析

3.1 原料性质对催化剂活性的影响

3.1.1 金属阳离子

催化剂的活性中心的氢离子能够被钾、钠、钙、镁、铁等金属阳离子取代,使催化剂失去活性。化学表达式:

R-SO3-H+M+→R-SO3M++ H+

3.1.2 碱性有机物

上游丁二烯抽提装置提供的抽余碳四原料中会携带少量的弱碱性的有机氮化物,如乙腈、有机胺等。这些有机物质和催化剂的中毒反应速度较慢,但能够在反应器床层中积累,导致催化剂失活。化学表达式:

R-SO3-H + NH3→ R-SO3·NH4

3.1.3 水

在酸性和高温的条件下,水能够和催化剂树脂上的磺酸根发生反应,导致树脂磺酸根脱落。D006型催化剂允许使用的最高温度是120℃,但在实际生产中催化剂床层在100℃下运行,就能使催化剂上的磺酸根脱落下来,造成催化剂失活。化学表达式如下:

R-SO3-H+H2O→R+H2SO4

3.1.4 1,3-丁二烯

化工型MTBE装置抽余碳四原料中异丁烯含量很高,其醚化反应过程反应热高,此条件更有利于1,3-丁二烯的聚合反应。原料中1,3-丁二烯含量过高时,会发生其二聚、三聚或多聚的反应,生成大分子物质,堵塞催化剂孔道,再者1,3-丁二烯的聚合反应会释放更多的热量,容易造成催化剂活性基团脱落,使催化剂失活。1,3-丁二烯聚合反应化学表达式为:

nCH2=CH-CH=CH2→(-CH2-CH=CH-CH2-)n

3.1.5 工艺操作对催化剂活性的影响

3.1.6 醇烯比

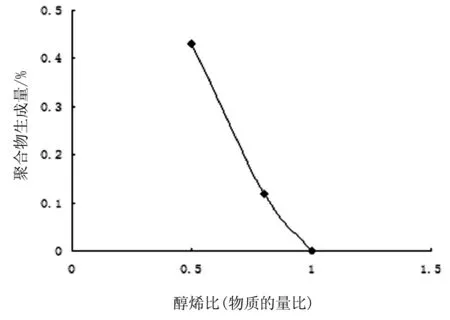

醇烯比指的是混合原料中甲醇与异丁烯的物质的量比。甲醇与异丁烯反应生成MTBE是体积减小的可逆反应,所以加大醇烯比能提高异丁烯的转化率,但当甲醇过量时容易发生副反应生成二甲醚(DME),同时也影响产品MTBE的质量。但如果醇烯比过低时,异丁烯自聚生成低聚物(DIB)的反应会加剧发生,由于异丁烯自聚物分子结构复杂、体积较大,这时候会有结焦发生,使催化剂的孔道堵塞,物料不能进入孔道内进行反应,导致催化剂失活。更为严重的是异丁烯自聚反应很剧烈,能够放出大量的热,引起催化剂飞温而失活。醇烯比与异丁烯聚合物生成量的关系见图2。

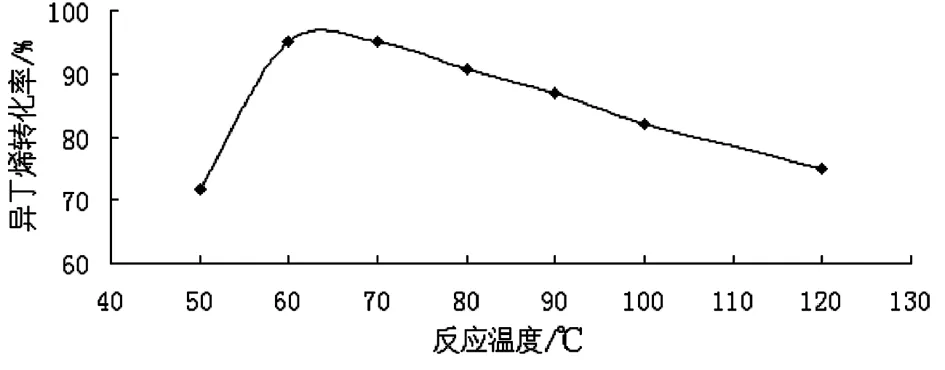

3.1.7 反应温度

在异丁烯浓度和醇烯比一定的情况下,反应温度不仅影响反应速率,而且也影响反应转化率和选择性。反应温度过低时,反应速度慢,异丁烯转化率低;反应温度过高时,反应速度快,但异丁烯转化率也不高,且副反应较多,过高的反应温度还会造成催化剂磺酸根脱落,使催化剂逐渐失去活性[1]。化学表达式:

图2 醇烯比与异丁烯聚合物生成量的关系

反应温度与异丁烯转化率的关系见图3。

图3 反应温度与异丁烯转化率的关系

3.1.8 停工次数过多

原料中断后,生成MTBE的反应基本停止。但由于异丁烯在反应器内的转化率一般在80%左右,剩下的异丁烯一部分和反应系统内的微量水反应生成叔丁醇(TBA),另外一部分则自聚生成低聚物(DIB)。这些副产物会附着在催化剂孔道内,使催化剂的有效反应面积减小,从而降低催化剂活性[2]。

4 延长催化剂使用寿命的对策

4.1 增加离子过滤器

抽余碳四原料中的金属阳离子和乙腈等碱性物质的含量控制一般较为严格,但是原料抽余碳四和甲醇能把一些金属阳离子和碱性物质直接带到第一反应器的催化剂床层上积累,对催化剂进行毒化,所以在生产过程中,我们都能看到第一台反应器催化剂失活速度是最快的。参考茂名乙烯等工厂的同类装置,可以增设两台并联的离子过滤器,这样即使原料中乙腈等杂质含量超标,也只能使离子过滤器中的树脂失活,而不影响反应器中的催化剂活性。流程示意图见图4。

图4 增加离子过滤器后反应系统的流程示意图

4.2 减少反应系统的含水量

反应系统内的水来源有:原料带水、回收甲醇带水、甲醇缩合反应生成的水以及酸碱中和反应生成的水。为了减少反应系统的含水量,需要做到:(1)加强原料缓冲罐脱水,其界位控制在30%以下。(2)稳定甲醇回收塔的操作,为反应系统提供水含量合格(质量含量不大于0.1%)的回收甲醇。(3)严格控制醇烯比,醇烯比不能过大,防止甲醇缩合生成二甲醚和水的反应发生[3]。

4.3 严格控制原料中的1,3-丁二烯含量

严格监控原料中的1,3-丁二烯含量, 严禁其含量超标(不大于40ppm )。如果发现1,3-丁二烯组分超标,MTBE装置应立即切出不合格原料,停工待料,待原料合格以后再次投料生产。

4.4 合理配置醇烯比

甲醇与异丁烯是以物质的量比1:1进行反应,但为了提高异丁烯的转化率,同时抑制异丁烯自聚反应发生,甲醇往往会过量一点,最佳醇烯比应控制在1.05~1.15。由于原料醇烯比在线分析仪分析结果不准确,本装置现阶段只能依靠化验的结果来调节醇烯比,造成了调整操作的滞后性,所以醇烯比调整不及时会影响到催化剂活性。长期来看,提出技改技措项目对原料醇烯比在线分析仪进行技术改造,提高在线分析的准确性,能够对醇烯比的调整起到重要辅助作用。

4.5 严格控制反应温度

在日常生产中,应严格控制反应温度,随着催化剂活性的降低,逐渐提高反应温度,来保持催化剂的活性和转化率。最佳的反应温度应控制在50~65℃,在这个温度范围内既能保证良好的转化率,也可以减少副发应的发生, 防止异丁烯自聚物等副产物附着在树脂内中心孔道里, 降低催化剂的活性。

4.6 减少停工副产物

停工不退料,催化精馏塔热循环时,塔中异丁烯和甲醇反应生成MTBE可逆反应的平衡会被打破,更多的异丁烯自聚物等副产物生成,堵塞催化剂孔道,异丁烯自聚放出的反应热甚至会导致催化剂局部飞温。装置应通过催化精馏塔补充甲醇线加入适量的甲醇,抑制MTBE分解生成异丁烯和甲醇的反应发生,从而减少异丁烯自聚反应的发生,并尽快投料开工。

5 结论

根据中韩石化MTBE装置的特点与生产现状,为了延长树脂催化剂的适用寿命,分析了化工型MTBE装置催化剂失活的原因,得出了以下解决措施:

(1)通过技术改造,在进反应器前增加离子过滤器。

(2)关注原料化验分析数据中的1,3-丁二烯含量,督促上游装置提供合格原料碳四。

(3)严格控制原料甲醇含水量,稳定甲醇回收塔操作。

(4)精心控制进料醇烯比和反应温度,并对醇烯比在线分析进行技术改造,提高在线分析的准确性。

(5)稳定生产操作,减少停工次数,杜绝非计划停工。

[1] 张 魁.吉化MTBE装置生产技术[J].化工科技,1996(1):42-45.

[2] 杨宗仁.MTBE生产技术知识问答[M].MTBE 技术协作组, 2003.

[3] 杭道耐,赵福龙.甲基叔丁基醚生产和应用[M].北京:中国石化出版社,1993.

(本文文献格式:李 俊.化工型MTBE装置催化剂失活原因及对策[J].山东化工,2016,45(04):66-68.)

2016-01-12

李 俊(1987—),湖北武汉人,助理工程师,主要从事丁二烯、MTBE、丁烯-1等装置的生产及技术工作。

TQ225.24

A

1008-021X(2016)04-0066-03