U75V 60 kg/m 重轨在线余热淬火温度场的数值模拟

2016-09-05黄进科刘占龙

黄进科 赵 刚 刘占龙

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉 430081)

U75V 60 kg/m 重轨在线余热淬火温度场的数值模拟

黄进科 赵 刚 刘占龙

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉 430081)

借助于ANSYS有限元分析软件,对U75V 60 kg/m重轨的在线余热淬火过程进行了有限元分析。综合重轨淬火强度、固态相变和轨头轨底不同控冷条件,模拟分析了9种重轨淬火温度场分布和变化规律。模拟结果表明:不同初始温度范围(880~900℃、900~920℃、920~940℃)的重轨适用的淬火方案不尽相同,按照选定的方案可使轨头平均冷速控制在2~5℃/s范围内,轨头轨底温差控制在50~100℃范围内。

重轨 控制冷却 在线余热淬火 温度场 数值模拟

国家《中长期铁路网规则》的实施,我国铁路的旅客周转量、货物发送量和货运密度居世界第一位。对钢轨的强度、耐磨性能、平直度和使用寿命提出了更高要求。从铁路运输的实践可以看出钢轨热处理是提升钢轨综合力学性能最有效的方法。从钢轨淬火回火工艺(quench-temper)到欠速淬火工艺(slacking-quench)的发展,解决了疲劳性能差、硬度突变、局部掉块等问题。钢轨淬火主要分为离线轨头淬火和在线余热淬火,在线余热淬火是利用钢轨轧制后的余热进行淬火[1-2],其优点为:(1)热处理机组的能力能匹配轧机生产能力;(2)利用钢轨余热淬火,节约能源;(3)在线控制平直度,减少后续矫直道次;(4)人工和运营成本降到较低水平。

对于离线轨头淬火生产线改造成在线余热淬火生产线,部分生产企业已经着手相关的研究工作。在现有条件下,对于进入设有冷却装置的淬火机组的钢轨的温度进行严格控制,根据入口参数,进行自控系统的处理,选择对应的冷却工艺参数[3-5],运用TMCP技术对轧制、冷却过程后的组织性能进行控制[6]。冷却过程中钢轨的温度分布对于平直度和残余应力有着很大的影响。钢轨属于异形截面钢,各个部位散热面积不同,冷却速度有差异,导致温度分布不均,产生变形和热应力。珠光体相变潜热的释放也对钢轨温度场有着复杂的影响,淬火时间与烈度是影响淬硬层的深度、硬度和组织的决定性因素[7-8]。

本文以出精轧机口钢轨温度为基础,此时钢轨内部和表面的温差不大,近似考虑为同一温度。对于后续辊道运行、锯切和冷床停留等工序,运用ANSYS对其温度场进行模拟,采用三维瞬态非线性有限元方法,利用随温度变化的热物性参数,考虑固态相变,并与现场测温相验证,得出合适的入淬火机组的温度范围,并对后续在线余热淬火过程进行数值模拟,模拟结果有助于重轨在线余热淬火工艺优化,为后续终冷平直度和矫直过程的分析提供依据,同时对生产线的改造有指导意义。

1 建立有限元模型

1.1 有限元模型的建立和划分

选择具有导热能力的SOLID70 3-D实体热单元,该单元有8个节点,各个节点只有一个温度自由度,后续进行钢轨平直度分析时,为结构分析,该单元可被SOLID45等效替代。通过对称简化模型,在垂直对称面前侧取其1/2。因钢轨后续连续进入淬火机组,故取模型长度方向为100 m。

1.2 钢轨的热物性参数

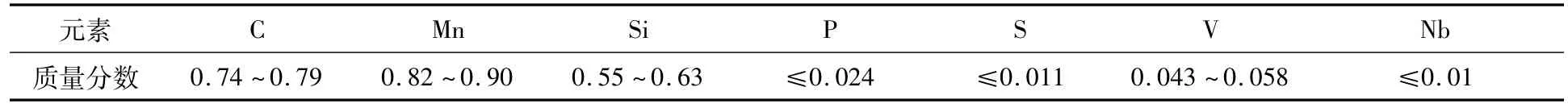

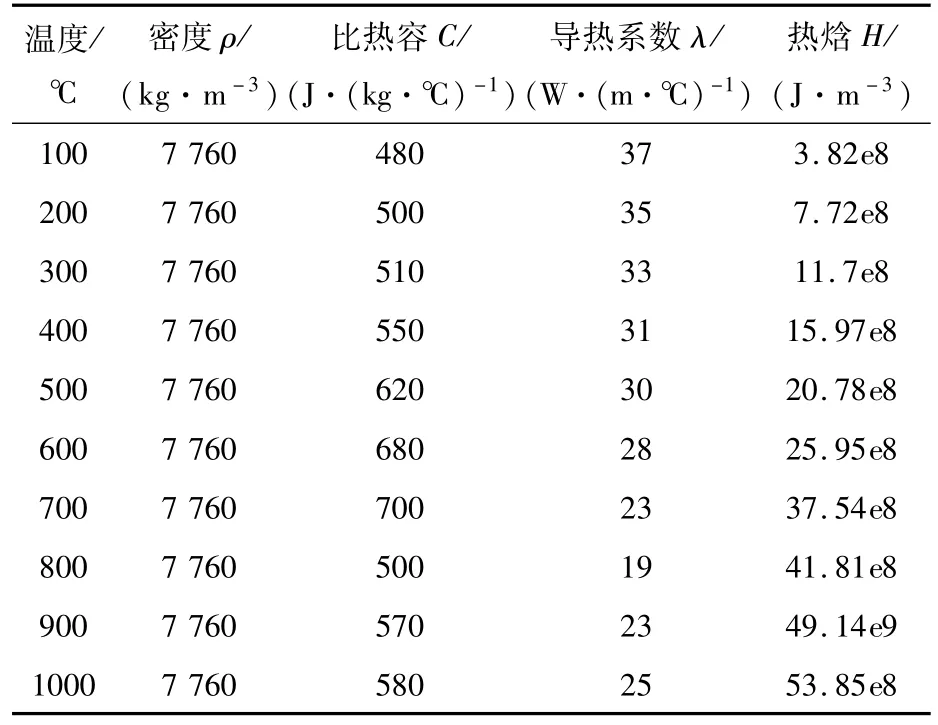

以国内某钢厂生产的U75V 60 kg/m重轨为研究对象,其化学成分如表1所示。表2给出了各个温度下U75V重轨的热物性参数,其中相变分析考虑材料潜热,珠光体转变会释放潜热影响温度场,因此用热焓来表示潜热[9]。

1.3 重轨控冷数学模型

表1 U75V重轨的主要化学成分(质量分数)Table 1 Chemical composition of U75V rail steel(mass fraction)%

表2 U75V重轨的热物性参数Table 2 Thermophysicrl physical parameters of U75V rail steel

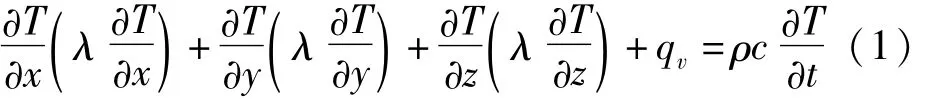

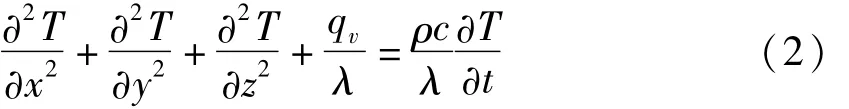

U75V重轨的控冷过程是具有一定初始条件和边界条件的非稳态传热问题,从U75V 60 kg/m重轨内取微元为研究对象,重轨的热传导微分方程如下[10]:

若定义x,y,z方向的导热系数相同,则公式(1)可以简化为:

式中,λ-材料的导热系数;ρ-材料密度;c-材料的比热容;qv-内热源,即相变潜热的热流密度;T-重轨的瞬态温度;t-过程进行时间。

2 定义边界条件和初始条件

采用均匀初始条件[11],见公式(3):

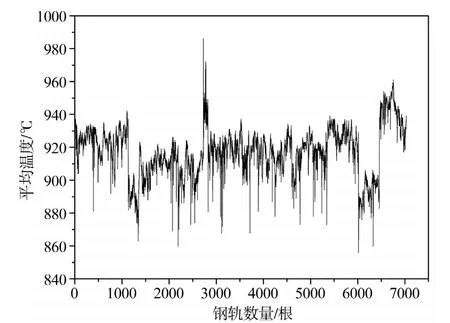

相比与重轨在冷床之上的温度分布而言,重轨在精轧机出口温度均匀,内外温差较小,而且便于测量,如采用均匀初始条件,则可利用此温度进行计算。在重轨轧制过程后,距离精轧机出口10 m处有一红外测温仪,因测温仪为机械螺纹固定,测温点处于一定范围内,在测量结果中,可能存在过高过低的数据,测温点震荡偏离测温区域,测温区域位于重轨轨头顶部距中心线10~30 mm处,在后续数据处理中可以适当排除过高过低的温度数据。根据某钢厂生产钢轨提供的测温数据,得到7 000根钢轨平均温度,如图1所示。可以看出,其钢轨出精轧机后的温度分布为880~940℃,占90%以上,排除大于940℃和小于880℃的温度数据,设定重轨初始温度为880~940℃。从测温点到冷床锯切及翻钢的时间为200 s,分别对轨头、轨腰、轨底边部进行测温。所用测温仪为Raytek3I2ML3U红外测温仪。

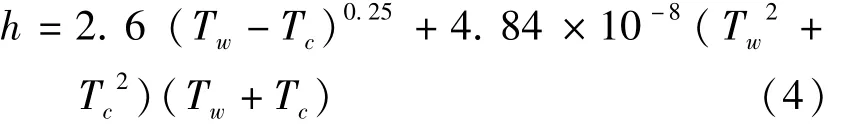

高温重轨进行在线余热淬火,主要是对流和辐射换热,利用牛顿对流边界条件进行求解,压缩空气与重轨的对流换热系数h和介质温度需已知。从出精轧机口至进入淬火机组,期间为自然冷却状态,根据空冷自然冷却经验公式:

式中,Tw-重轨轨头表面温度;Tc-环境温度。

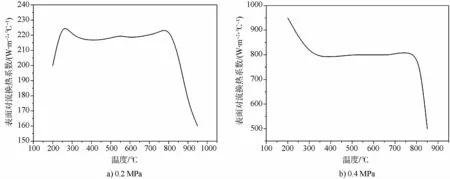

重轨进入淬火机组后进行强制风冷,利用0.2 MPa和0.4 MPa压缩空气对重轨轨头、轨腰和轨底进行控制冷却[12],冷却时表面换热系数曲线如图2所示[13]。

图1 7 000根钢轨测温点平均温度Fig.1 Average temperatures of 7 000 rails in measurement points

图2 喷压缩空气时钢轨表面对流换热系数曲线Fig.2 Change of surface heat transfer coefficient during wind cooling heavy rail

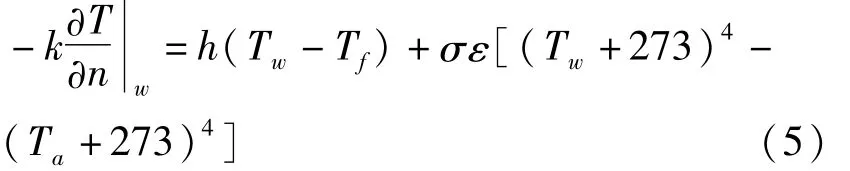

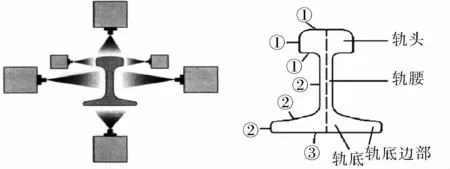

重轨在线淬火模拟过程是发生热交换的过程。图3给出了重轨控冷装置分布、横截面形状和换热接触面,利用牛顿对流边界条件,见公式(5)。

式中,w-换热边界;h-表面换热系数;Tw-重轨表面温度;Tf-空气温度,取30℃;σ-斯蒂芬-玻尔兹曼常数,为5.67×10-8W/m2·K4;ε-辐射率,取0.8;Ta-受辐射物体温度,文中指空气温度,取30℃。

图3 重轨控冷装置分布、横截面形状和换热接触面Fig.3 Controlled cooling units for heary rail and its cross-sectional shape and heat transfer surface

3 温度场计算与分析

淬火时间是保证重轨轨头产生一定深度范围细珠光体的重要条件,珠光体转变在风冷淬火机组内进行。风冷机组长度一定,通过控制机组辊道速度来控制风冷淬火时间,根据相关经验公式[14-15]:

式中,t-淬火时间,T-钢轨轨头进风冷淬火机组的表面温度。

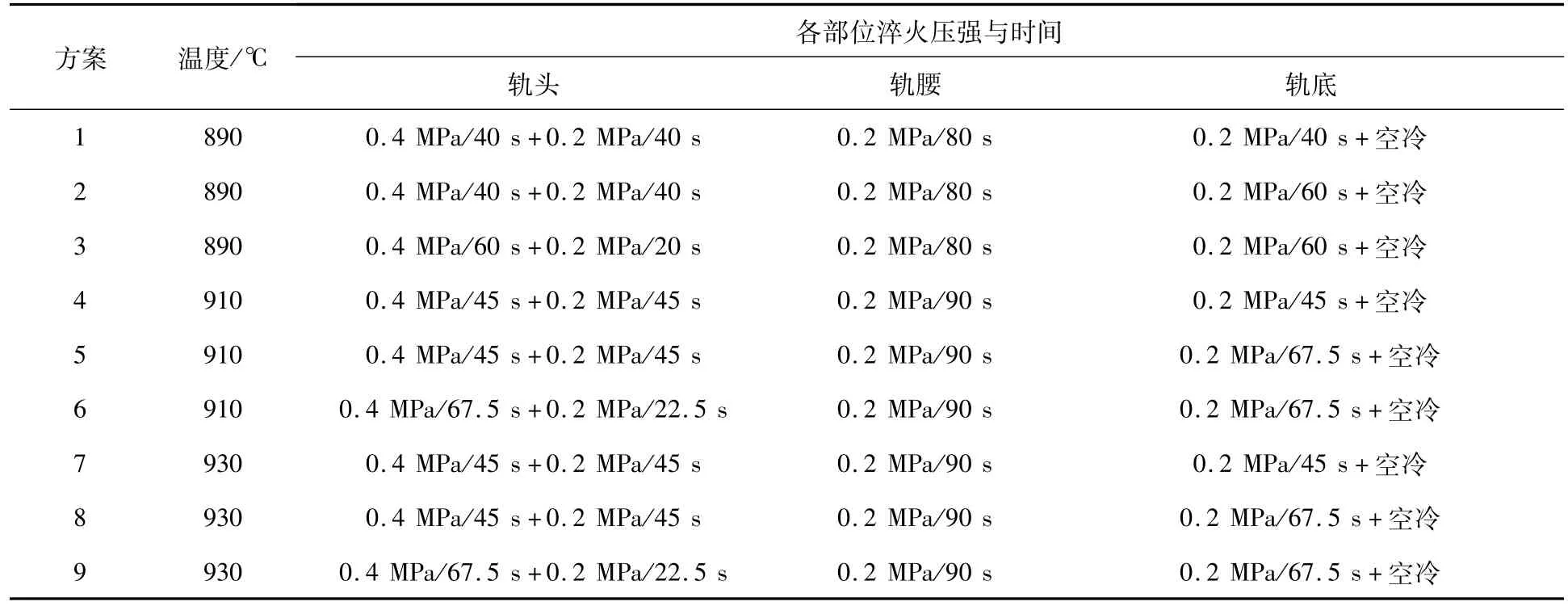

设计如下模拟方案:轨头部位,淬火过程强制风冷压强为0.4 MPa,淬火时间为t0;风冷压强为0.2 MPa,淬火时间为t-t0。轨腰部位,淬火过程强制风冷压强为0.2 MPa,淬火时间t。轨底部位,淬火过程强制风冷压强为0.2 MPa,淬火时间t1,空冷时间t-t1。方案中因初始温度为880~940℃,分为三个区间段:880~900℃、900~920℃、920~940℃,分别用890、910、930℃代替。淬火总时间t根据进入淬火机组的温度,由式(6)进行计算得到:当初始温度低于等于900℃时,淬火时间取80 s;当初始温度高于900℃时,淬火时间取90 s。具体模拟试验方案见表3。

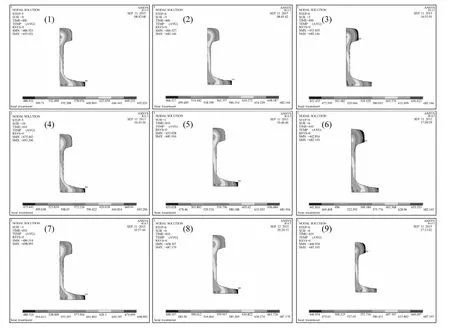

不同方案的重轨温度场模拟计算结果如图4所示。重轨轨头的温度-时间曲线见图5。

方案1、2、3初始温度为890℃,三组方案主要在于轨头、轨底冷却条件的控制。方案1、2轨头冷速为3.1℃/s,轨腰冷速为2.1℃/s,轨底冷速分别为2.35、2.6℃/s。最低温度位于轨底边部,最高温度位于轨底心部,轨底温度比轨头高48.6、34.2℃,整体温度分布均匀。轨头冷速相对较小,可能会引起组织粗大。重轨的综合力学性能较差,轨底轨头温差相对偏小。方案2、3主要区别是轨头的冷却条件的变化,方案3轨头冷速为3.86℃/s,其余部位冷速与方案2基本持平,此时最低温位于轨头边部,为452.43℃,轨底温度比轨头高77.2℃。加快轨头部位冷速,使得组织细小,轨底轨头温差满足要求。

方案4、5、6初始温度为910℃,方案4、5轨头冷速为3.1℃/s,轨腰冷速为2.28℃/s,轨底冷速分别为2.29、2.53℃/s,同样,最低温度位于轨底边部,最高温度位于轨底心部,轨底温度比轨头高58、42.6℃。通过调整轨底冷却条件,使得温差在合理范围,且冷速也适当,后续空冷至室温的过程中,内应力不至过大,50℃以上的温差更好地保证了重轨终冷后的平直度。方案6轨头冷速为3.86℃/s,其余部位冷速与方案2基本持平,轨底轨头温差为91℃。

方案7、8、9初始温度为930℃,方案7、8轨头冷速为3.1℃/s,轨腰冷速为2.28℃/s,轨底冷速分别为2.29、2.53℃/s,同样,最低温度位于轨底边部,最高温度位于轨底心部,轨底温度比轨头高58、42.6℃。方案9轨头冷速为3.93℃/s,轨底轨头温差为89.4℃。

由图7可以看出,方案1、2、3的自回火时间分别为356、360、380 s,回火温度分别为522、530、453℃。方案4、5、6的自回火时间分别为360、365、387 s,回火温度分别为514、520、439℃。方案7、8、9的自回火时间分别为365、369、388 s,回火温度分别为521、526、444℃。图中不同斜率的曲线表示了不同的冷却速度,余热淬火开始于320 s,其冷速明显高于之前冷速,图中9条曲线都有一个温度回升过程,即返红阶段。

表3 模拟试验方案Table 3 Simulation programs

图4 重轨温度场模拟计算结果Fig.4 Simulation results of heavy rail temperature field

图5 方案1-9重轨轨头温度-时间曲线Fig.5 Temperature-time curves of rail head in programs 1-9

通过以上方案调节轨头、轨底的冷却方式,可以看出对于不同的温度范围,合理调整冷却方式,可以高效又节能地进行在线余热淬火。对比以上模拟结果,主要根据温差控制的方法,轨底温度比轨头温度高50~100℃,轨头、轨腰、轨底温度变化梯度适中,平均冷速为2.0~5.0℃/s,保证相变完成,不能因冷速过快导致出现异常组织,且淬硬层深度达到标准,硬度梯度适中。对于温度范围在880~900℃的重轨,根据方案1进行淬火处理,这样既可以较少使用高压气体,也可以恰当控制温度梯度等,优化淬火方案。对于温度范围在900~920℃的重轨,根据方案6进行淬火处理。对于温度范围在920~940℃的重轨,根据方案9进行淬火处理。对于方案6、9,轨底的冷却时间必须控制在60 s及以上,以防引起过大的温度梯度。在模拟过程中没有考虑头尾温差的问题,在实际生产中,切头尾后,约存在5~20℃的头尾温差,为在进入淬火机组前得到一个近似不变的入口温度,可以采用以下方法:重轨进入淬火机组的方向与轧机的轧制方向相反,这样逆转布置可以抵消在热轧过程中产生的头尾温降。

4 结论

(1)现场实测得到淬火前U75V 60 kg/m重轨的温度范围在880~940℃,这部分数据能够确定重轨是否满足淬火入口温度要求,并确定淬火总时间与机组辊道速度。

(2)根据模拟结果,确定各个温度范围的最优化方案。重轨轨头温度范围在880~900℃区间时,淬火总时间为80 s,用0.4 MPa压缩空气对轨头喷风40 s,接着用0.2 MPa压缩空气喷风40 s,用0.2 MPa压缩空气对轨腰喷风80 s,用0.2 MPa压缩空气对轨底喷风40 s,其余时间空冷。轨头温度范围在900~920℃、920~940℃时,淬火总时间为90 s,用0.4 MPa压缩空气对轨头喷风67.5 s,接着用0.2 MPa压缩空气喷风22.5 s,用0.2 MPa压缩空气对轨腰喷风90 s,用0.2 MPa压缩空气对轨底喷风67.5 s,其余时间空冷。不同初始温度范围(880~900℃,900~920℃,920~940℃)的重轨,选择对应的余热淬火工艺方案,使得轨头、轨腰、轨底的冷却速度处于2.0~5.0℃/s,保证相变与组织均匀性,轨头、轨底温差控制在50~100℃,可控制百米重轨终冷后的平直度。对现场改造与工艺设定有指导意义。

[1]LIU Y Z.Experimental investigation of themechanical properties of quenched rails for different quenching conditions using the temperature directly from rolling heating[J].Journal ofMaterials Processing Technology,1997,63(1):542-545.

[2]李波,朱国明,陶功明,等.在线余热淬火对U75V钢轨组织性能的影响[J].钢铁,2014,49(7):101-106.

[3]赵宪明,康皓,吴迪,等.一种重轨在线热处理装置:102643971A[P].2012-08-22.

[4]程德富,赵殿清,王海明,等.一种钢轨在线喷风淬火热处理模拟实验装置:103131826A[P].2013-06-05.

[5]苏世怀,马家源,战金龙,等.利用轧制余热生产高强度钢轨的热处理方法及其装置:1178250A[P].1998-04-08.

[6]王国栋.新一代TMCP的实践和工业应用举例[J].上海金属,2008,30(3):1-4.

[7]KANG H,WU D,ZHAO X M.Surface temperature change of U75V 60kg/m heavy rail during heat treatment[J].Journal of Iron and Steel Research,International,2013,20(2):33-37.

[8]康皓,赵宪明,吴迪.冷却时间对U75V 60kg/m重轨热处理硬化层的影响[J].中南大学学报(自然科学版),2012,43(11):4242-4246.

[9]李波,朱国明,康永林,等.U75V钢轨轧制模拟物性参数的测定及研究[J].热加工工艺,2014,43(17):24-28.

[10]GAO MX,SONG H,JIA H,et al.Study on the temperature changing rules of U75V rail in the cooling process[J].Procedia Engineering,2011,15:4579-4584.

[11]徐东涛.H型钢控冷过程温度场的数值模拟[J].轧钢,2007,24(2):28-31.

[12]KANGH,ZHAO XM,WU D.Effectof air pressure on hardened layer of U75V 60 kg/m heavy rail after heat treatment[J].Journal of Harbin Institute of Technology(New Series),2013,20(1):52-56.

[13]侯立军.T10钢高压气体淬火过程中的数值模拟和应用研究[D].昆明:昆明理工大学,2005.

[14]张辉宜,苏世怀.重轨在线热处理数字仿真研究[J].系统仿真学报,2002,14(10):1271-1274.

[15]张辉宜,刘彤,黄瑾娉,等.在线热处理钢轨自动控制系统研究及应用[J].冶金自动化,2005,29(2):65-68.

收修改稿日期:2015-11-02

Numerical Simulation of U75V 60 kg/m Heavy Rail Temperature Field during Online Slacking-Quench

Huang Jinke Zhao Gang Liu Zhanlong

(State Key Lab of Refarctories&Metallurgy,Wuhan University of Science and Technology,Wuhan Hubei430081,China)

By using ANSYS analysis software,the online slacking-quench process of U75V 60 kg/m railwas simulated.Integrated heavy rail quenching intensity,solid-state phase changes and different controlled cooling conditions,the distribution and change of temperature field in nine different cooling conditionswere analyzed.The simulation results showed,different initial temperature range of heavy rail(880~900℃,900~920℃,920~940℃),met with different quenching programs.In accordancewith the selected programs,the average cooling rate of the rail head could be controlled in the range of 2 to 5℃,the difference in temperature between rail and foot could be controlled in the range of 50 to 100℃.

heavy rail,controlled cooling,online slacking-quench,temperature field,numerical simulation

黄进科,男,从事钢铁材料热处理工艺研究,Email:huangjinke2011@sina.com

赵刚,男,教授,电话:13618622884