膜分离和深冷分离组合技术在聚乙烯装置的应用

2016-09-03张大勇李炜李春东

张大勇,李炜,李春东

(1.四川大学化学工程学院,四川成都610065;2.中国石油四川石化有限责任公司,四川彭州611930)

膜分离和深冷分离组合技术在聚乙烯装置的应用

张大勇1,2,李炜2,李春东2

(1.四川大学化学工程学院,四川成都610065;2.中国石油四川石化有限责任公司,四川彭州611930)

针对气相法聚乙烯装置排放气回收系统尾气含有大量烃类和氮气的问题,通过膜分离和深冷分离组合技术高效回收尾气中的乙烯、1-丁烯、异戊烷和氮气等组分,减少火炬排放,降低装置物耗和能耗。该技术应用效果显著,总烃回收率达到90%以上,回收氮气浓度大于95 wt%,实现了节能降耗和清洁生产的目的。

聚乙烯;排放气回收;膜分离;深冷分离

中国石油四川石化公司线性低密度聚乙烯(LLDPE)装置引进美国Univation公司的Unipol PE工艺,设计生产能力为300 kt/a。在生产过程中,从产品脱气仓排出的富含烃类的工艺气体进入排放气回收系统,经过压缩/冷凝回收大部分的1-丁烯和异戊烷(冷凝剂)。由于受到压缩能力和冷凝温度的制约,无法将所有的乙烯、1-丁烯和异戊烷冷凝回收,因此,在排放火炬的尾气中含有很多烃类组分和氮气,造成了物料的浪费。

为了降低尾气排放、提高单体和氮气回收利用率,经过对当前各种回收改造方案(如变压吸附技术、有机蒸汽膜技术和深冷分离技术等)进行技术经济性论证,装置选择采用膜分离和深冷分离组合技术方案。该方案将原装置排往火炬的排放气经新增的单体及氮气回收系统,回收烃类(1-丁烯、异戊烷等)、氮气和乙烯,回收的烃类(1-丁烯、异戊烷等)返回原排放气回收系统,回收的氮气作为产品脱气仓的吹扫气,回收的乙烯送至乙烯裂解装置。

1 分离技术基本原理

1.1有机蒸汽膜分离

有机蒸汽膜分离的推动力是气体各组分在膜两侧的分压差,是利用气体各组分通过膜时的渗透速率的不同来进行气体分离的。有机蒸汽膜分离过程可依据溶解-扩散机理进行解释:即气体首先溶解到膜的表面,然后沿着它的浓度梯度扩散传递,最后在膜的另一侧解析。

有机蒸汽膜分离过程是溶解选择性控制膜过程,即气体在膜中的扩散系数随分子直径增加而减小,但其溶解度系数随组分沸点升高而增加,即随分子直径增加而增加。例如,氮气扩散系数大于1-丁烯,而氮气的溶解度系数则小于1-丁烯。有机蒸汽膜为“反向”选择性高分子复合膜,气体的溶解度系数大小决定着膜的分离性能[1]。因此高沸点气体,如乙烯、1-丁烯的渗透系数高于氮气、氢气、甲烷的渗透系数。即利用了高分子膜对有机蒸汽(如1-丁烯)的优先透过性特点,让1-丁烯/氮气的混合气在一定的压差推动下经膜的“过滤作用”使混合气中的1-丁烯等烃类优先透过膜得以富集回收,而氮气则被选择性的截留,从而达到分离的目的。

1.2氢气膜分离

氢气膜分离的基本原理是利用了特殊的高分子膜对氢气优先透过的特点,使气体中的氢气组分优先透过膜得以富集,而其他组分则被选择性的截留,从而达到分离的目的。

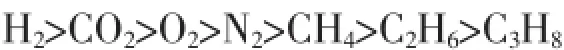

典型组分的相对渗透顺序:

进料物料中的氢分压与渗透物料中的氢分压之差,为分离工艺提供了驱动力。降低渗透物压力,氢分压亦降低,氢气透过越多,非渗透乙烯气浓度提高。随着氢气从进料物料中被除去,剩余气体(非渗透气物料)的露点将升高。为尽量降低膜表面液体冷凝的可能性,非渗透气物料的温度,以及渗透物流和进料物流的温度,均应保持高于物流露点至少20℃。

1.3深冷分离

深冷分离技术主要以气体或气体混合物为介质,利用原料本身的压力膨胀制冷,通过换热器返流回收低温冷量或使气体冷凝,无需额外的冷量和动力[2]。

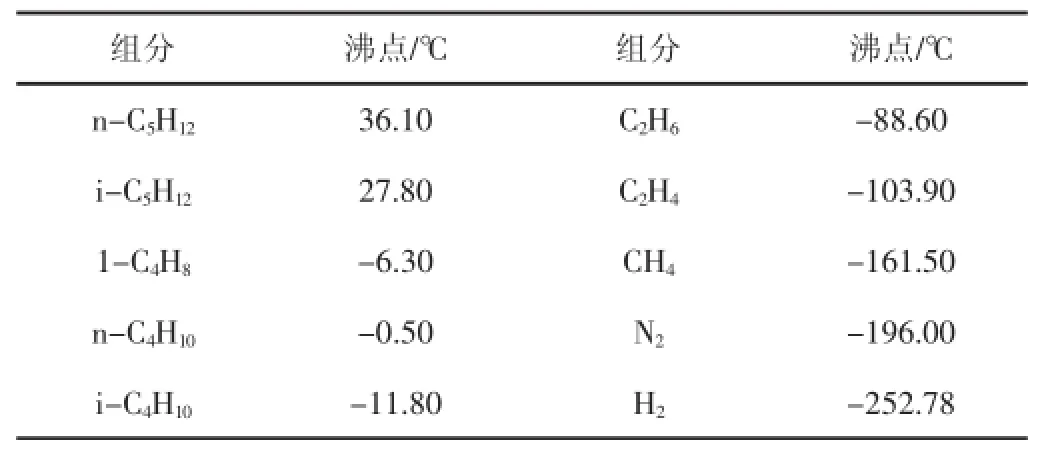

该技术回收烯烃的基本原理是根据聚乙烯装置排放气中各组分沸点的差异,通过深冷低温冷凝方法,使高沸点的组分首先冷凝为液体,然后经高效气液分离器使液相烯烃从混合气中分离出来。由于高沸点的组分可再利用,因此在混合烯烃组分充分液化的低温条件下,利用该技术可以提高膜分离尾气的回收率。聚乙烯装置排放气主要组分的沸点(见表1)。

表1 聚乙烯装置排放气主要组分的沸点

2 分离组合技术的应用

2.1工艺流程简介

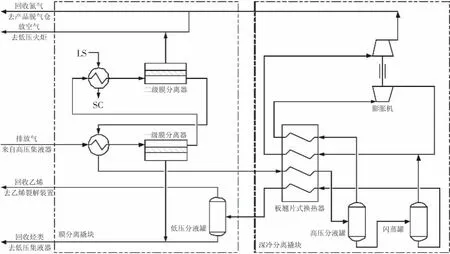

单体及氮气回收系统流程主要分为膜分离撬块和深冷分离回收撬块,工艺流程图(见图1)。

来自排放气回收系统的排放气,经过膜前换热器,与二级膜分离器后的贫氢物料进行换热,将气体的温度(-8℃)升到常温,然后进入到一级膜分离器(有机蒸汽膜)。气体被选择性分离为两股物流:一股为低压的富集烃类的物流,返回排放气回收系统的低压集液器;另一股为贫烃气流。贫烃气经过蒸汽加热器将气体温度升高到60℃,然后进入到二级膜分离器(氢膜)。经过氢膜后,气体被分为两股物流:一股为低压的富含氢气的物料,排放到低压火炬;另一股物流为贫氢物料,经膜前加热器后,气体温度降至15℃左右,进入到等熵膨胀无动力深冷分离回收撬块。

在深冷分离回收过程中,物料首先进入板翅片式换热器和其他的物流进行换热,温度逐渐降低,到达换热器底部时变为气液混合物(-115℃)进入高压分液罐中。由于冷凝的液体含有一部分不凝气体(主要为氮气),为了降低不凝气体在产品中的含量,所有高压分液罐中所得的凝液首先在低温闪蒸罐进行绝热闪蒸,分离出来一部分不凝气体;分离出的液态烯烃经过减压节流(-116℃),返回板翅片式换热器回收冷量后,成为气液混合产品(-10℃)进入低压分液罐,进行气液分离,罐顶的富乙烯气为回收的乙烯,返至乙烯裂解装置,罐底的富1-丁烯、异戊烷物料经过减压汽化后和一级膜分离器的富集烃类的渗透气物流汇合,返回排放气回收系统的低压集液器入口。

图1 工艺流程示意图

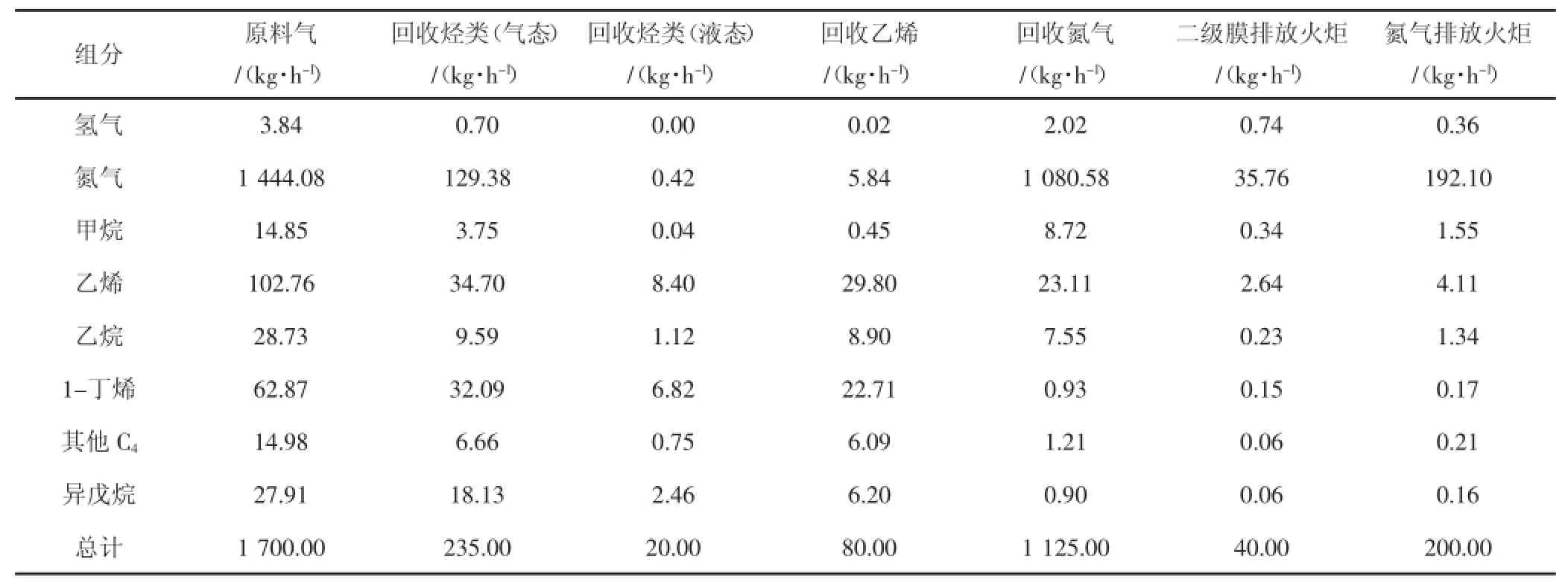

表2 单体及氮气的回收量

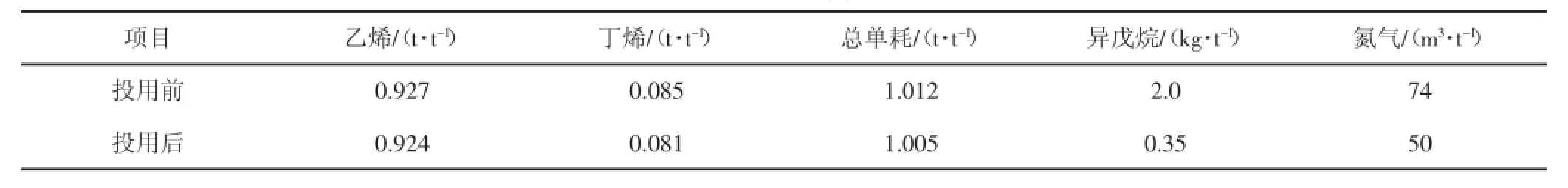

表3 投用前后单耗对比

由高压分液罐出来的物流,返回到板翅片式换热器,经过复热回收冷量后,进入膨胀机膨胀制冷,膨胀后的低温气体和闪蒸罐分离出的物流(-118℃)汇合进入换热器为整个系统提供冷量。该物流离开换热器后,在经过膨胀机的制动端,变成常温气体,一部分作为回收氮气送至脱气仓循环使用,其余部分排至撬块内低压火炬管线。

2.2应用效果分析

在单体及氮气回收系统稳定运行期间,根据实际分析数据和物料衡算分析,各股物料组成和流量(见表2)。

由表2可以看出,回收烃类通过返回排放气回收系统进入反应器的流量可以达到255 kg/h,回收乙烯以80 kg/h的流量返回至乙烯裂解装置,并且可以回收1 125 kg/h的氮气进入产品脱气仓作为吹扫气,同时在脱气仓、排放气回收系统和单体及氮气回收系统之间不断循环使用。

由表2数据可得,单体回收系统中乙烯、1-丁烯和异戊烷等烃类组分的总回收率达到95%,优于设计值80%;回收氮气浓度为96%,大于设计值95 wt%。

由表3可知,单体及氮气回收系统投用后,装置的总单耗由1.012 t/t下降到1.005 t/t,异戊烷的单耗由2.0 kg/t下降到0.35 kg/t,氮气的消耗由74 m3/t下降到50 m3/t;乙烯回收量(包括返回乙烯裂解装置)可以达到96.01 kg/h,1-丁烯回收量达到62.55 kg/h,异戊烷回收量达到27.69 kg/h,氮气回收量达到931.66m3/h。按照装置每年正常运行8 000 h计算,每年可以回收乙烯768 t,1-丁烯500 t,异戊烷221 t,氮气745× 104m3,节能降耗效果十分明显,经济效益非常可观。

3 结论

气相法聚乙烯装置的物料损失主要为排放气回收系统的尾气排放损失,经过传统的压缩、冷凝回收工艺,只能对1-丁烯和异戊烷进行部分回收。通过应用膜分离和深冷分离组合技术,可以对1-丁烯和异戊烷进行更进一步的回收,增加对乙烯的回收,并且可以将分离出来的氮气作为产品脱气仓的吹扫气循环使用,可以达到降低装置物耗和能耗的目的。膜分离和深冷分离组合技术,具有工艺流程简单、日常操作维护简便、回收效果好、投资回报率高等特点,具备可观的经济效益和社会效益,值得在气相法聚乙烯工艺推广应用。

[1]杜焕军,等.有机蒸汽膜回收系统在PE装置上的应用[J].合成树脂及塑料,2007,24(2):34-37.

[2]杨中维.深冷分离技术在聚乙烯装置中的应用[J].石化技术,2013,20(2):32-33.

Application ofmembrane-cryogenic hybrid separation technology in polyethylene plant

ZHANG Dayong1,2,LI Wei2,LI Chundong2

(1.College of Chemical Engineering,Sichuan University,Chengdu Sichuan 610065,China;2.PetroChina Sichuan Petrochemical Company Ltd.,Pengzhou Sichuan 611930,China)

In order to improve the recovery of the ethylene,1-butane,isopentane and nitrogen from the vent gas of gas-phase polyethylene plant,themembrane-cryogenic hybrid separation technology was developed.Since the technology was applied in the recovery system,the total hydrocarbon recovery rate was up to over 90%,the recycling nitrogen with mass fraction more than 95%was concentrated,so it reached the purpose of energy saving and consumption reducing.

polyethylene plant;vent recovery;membrane separation;cryogenic separation

TQ325.12

A

1673-5285(2016)07-0127-04

10.3969/j.issn.1673-5285.2016.07.032

2016-05-23