基于PLC控制的多传感器物料自动分拣系统设计

2016-09-03李基有傅沈文

李基有,傅沈文

(广东农工商职业技术学院机电系,广东广州510507)

[应用研究]

基于PLC控制的多传感器物料自动分拣系统设计

李基有,傅沈文

(广东农工商职业技术学院机电系,广东广州510507)

研究基于PLC控制的多传感器物料自动分拣系统的设计,采用三菱FX-2N系列PLC承担其主要程序控制任务,同时,对传感器技术、变频器技术、电磁、气动、触摸屏技术等进行了系统综合,采用模块化设计,每一个工作单元可以独立设计,自由组合实现不同的系统功能。在对物料自动分拣系统功能需求的基础上,基于PLC提出电气控制系统的总体方案,设计实现整个系统控制部分与机械动作部分合理连接适配。设计的整个系统具有控制精度高、操作简便、可靠性高等特点,各项性能指标均达到设计要求。

PLC;传感器;物料;分拣

机电一体的综合程度主要体现在柔性生产、智能制造等生产自动化的应用水平上。近年来,随着周边相关技术的不断进步,工艺水平的不断提高,自动化设备得到广泛地使用,满足了控制对象不断变化的企业现场需要,社会分工的越来越细致,通过精准化生产和柔性化生产最终实现工厂的高度自动化是社会发展的必然趋势。[1]

物料自动分拣系统要求线上的各个工作单元能够按照设定的程序对物料进行各种加工和处理,是在传统人工分拣的基础上发展起来的。本项目设计采用工业级的器件和工业标准化设计,其方法具有很好的推广性,对企业一线工程人员的技能训练具有重要意义。

一、自动分拣系统的研究现状

(一)国内现状

随着我国工业化进程的不断推进,要求制造系统和装备能够迅速适应不同对象的加工需求。因此,使制造企业迅速响应市场变化显得十分迫切。

目前,我国的柔性制造加工系统普遍存在自动化程度过低、劳动生产率低的弊端。同时,小型加工系统柔性设计不足,存在着功能设计浪费现象。就本系统设计而言,国内的大部份自动分拣线主要是以西门子系统作为主控核心,液压系统作为执行机构,总体成本偏高,能源不够清洁。

(二)国外现状

2010年后,相对于欧美地区,亚太地区的柔性生产系统发展势头更加迅猛。主要原因在于发达国家的柔性加工系统需求渐趋饱和,市场需求主要来自现有的控制系统的现代化改造;而在亚洲的自动化控制系统市场规模和进出口增长上为全球最快,主要原因是亚洲工业发展迅速,资本投入和大型基础建设项目大幅增加,对自动化系统的需求量大,而亚洲低廉的劳动力也吸引欧美厂商积极开拓亚洲市场。国外市场主要是以大型加工和集约生产为主,小型的柔性生产系统和根据对象的定性加工系统比较鲜见。

二、物料自动分拣系统概述

(一)系统的基本组成

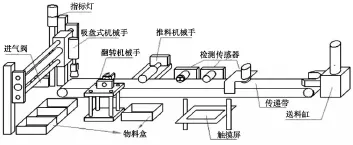

本系统由5个工作单元构成,分别是:供料站、检测站、搬运站、分拣站和回收站。为实现系统的柔性化生产和组合的灵活性,它们均被统一装置在导轨式的合金桌面上。设计的系统结构如图1所示。

图1 系统结构图

(二)关键技术分析

本系统综合了过程控制、设备控制以及检测驱动三个级别,是一个综合性的自动化应用系统,从对象控制和程序执行上看,本系统包括检测、控制和执行3个相对独立的系统,它们既可自成一体但又密不可分,我们在研究每个系统的关键技术的同时,还要探讨这3个系统的无缝配合技术,这就是我们常称的三电一体技术,是工业自动控制领域最显著的特点。本文涉及的三电一体技术主要有PLC、气动技术、变频器与触摸屏技术等。[2]可编程序(逻辑)控制器(简称为PLC)以微处理器为核心,综合了微型计算机技术、自动控制技术及网络通信技术,主要是为现场控制而设计,广泛应用于工业自动化控制装置。PLC具有可靠性高、适应性好和可扩展能力强等优点,不仅可以取代传统的继电器控制系统,还可以进行复杂的生产过程控制以及应用于生产自动化网络。本项研究采用三菱系列PLC承担其主要程序控制任务,以尽可能地展现PLC在过程控制系统中的能力,为企业生产的自动化提供一个良好的示例。

三、系统设计

(一)功能设计

系统采用全自动模式,系统启动后,能自动检测物料储存室是否有料并自动送出物料,经过检测机构检测之后进行分拣,选择搬运或者回收。触摸屏能同步显示本次进行搬运及不合格品数量的统计值,设备的运行频率能够实时更改和实时监测。其控制流程图如图2所示。

图2 控制流程图

(二)PLC系统硬件选型

基于三菱FX系列PLC具有强大的家族,基本单元(主机)有FX0S、FX0N、FX2C、FX1S、FX2N、FX2NC等系列,各个系列又有不同的输入输出点数的各种机型。除此之外,各个系列又可以根据用户需要,自行选择晶体管输出、继电器输出和晶闸管输出三种输出形式。[3]为满足系统控制要求和成本最低原则,本系统主要采用Mitsubishi公司生产的FX2N系列PLC。

(三)通讯方式的确定

现代的柔性制造系统中,各个生产单元并非都是独立的个体,文中所设计的物料分拣线,其各个模块采取相互通信的方法,各设备单元通过数据的交换,进一步提升了系统的执行力和稳定性,实现了“集中处理、分散控制”。

1.FX系列的可编程控制器支持5种类型的通讯[4]

(1)N:N网络:用FX2N、FX2NC、FX1N、FX0N等PLC进行的数据传输可建立在N:N的基础上,这种方式常常被用来处理PLC互连数目在8台及以下的控制现场中。

(2)并行链接:这种网络应用通过多个辅助继电器在1∶1的基础上来完成数据传输。

(3)计算机链接通信(有专门的数据通信协议):用RS485(422)单元进行的数据传输在1:n(16)的基础上完成。

(4)RS无协议通讯:使用RS指令或者FX-232IF特殊功能模块,通过各种RS232单元,将个人PC机、打印机和条形阅读器进行数据通讯。

(5)可编程端口:对于FX2N、FX2NC、FX1N、FX1S系列的PLC,当该端口连接在FX1N-232BD FX0N-232ADP、FX1N-232BD、FX2N-422BD上时,能够实现外围设备的互连。

2.本系统采取的通讯方式

(1)并联链接通信

功能概要:通过连接同一系列的2台FX可编程控制器,实现软件等的相互连接的并联功能,同时,也可以应用此方法实现I/O的扩展等。

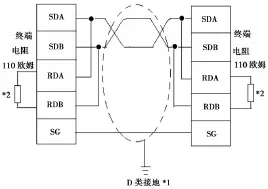

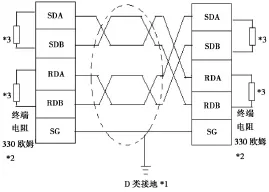

硬件连接:可分为两种,1对接线方式和2对接线方式(如图3、图4所示)。

(2)RS无协议通讯

使用RS指令通过各种RS232单元,将个人PC机、打印机和条形阅读器进行数据通讯。本系统的PLC与变频器的通讯选用无协议通讯能够很好地达到设计要求。

图3 1对接线方式图

图4 2对接线方式图

PLC与变频器之间的信息交换是用16进制的ASCII码进行的。我们需要选择对应的通讯格式编制程序,具体的通讯格式可以参照变频器FRD700使用操作手册。

四、程序实现

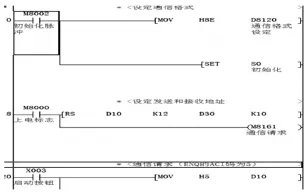

(一)PLC与变频器通信程序

通过三菱FX2N系列PLC与三菱FR-D700变频器两者的通信能实现变频器频率读写。PLC与变频器的通讯程序如图5所示。

图5 PLC与变频器通讯程序

(二)非原点复位程序

该程序主要应用在按下紧急停止之后的复位或者机械设备处于非原点时的复位,复位的操作的设计初衷是综合考虑了机械的运行安全和节能环保等,能更好地避免因为非原点启动造成的机械结构碰撞。具体复位程序的顺序控制图(SFC)见图6所示。

图6 复位程序

(三)颜色及姿势的判断

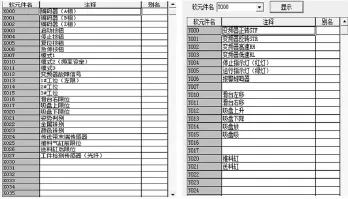

工件经过光纤传感器检测,并成功推出储料仓之后,由变频器控制的皮带负责输送。在皮带的上方及两侧装有多个检测传感器,共同组成系统的检测模块。工件经皮带传送到达判断姿势的光电型传感器,光电传感器的输出直接连接到控制器的PLC输入端X21(PLC的I/O分配表具体见图7所示),通过判断X21端子的接通时间来检测工件是否放置正确。

图7 I/O分配表

姿势判断之后,由安装在输送皮带一侧的电感传感器作材质检测。电感传感器是依据电涡流的原理工作,对金属材料可以吸收振荡,然后输出信号。因此,在本系统设计中,电感传感器接入到PLC的X22端中,当金属材质的工件到达时,接通X22触点,并把材质状态保持。

颜色辨别采用漫反射光电传感器实现,该传感器的精确度能够通过电位器进行调节,当遇到颜色为黑色的物体时,由于无法反射,因此漫反射光电传感器接收不到任何的反射信号;相反地,在处理反射性很强的白色物体,漫反射光电传感器可以接收到非常清晰的返回信号。

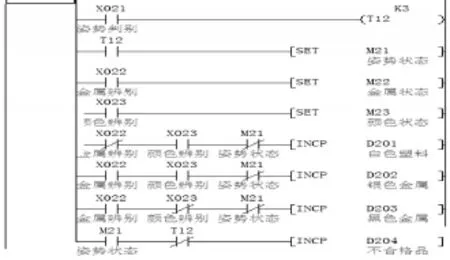

工件的统计数据存储于字存储器D201-D204当中,使用INCP脉冲执行的加1控制指令,工件的数据通过人机界面直接显示,该字存储器在每次系统初始化中执行清零处理,其物料辨别及统计程序如图8所示。

图8 物料辨别及统计程序

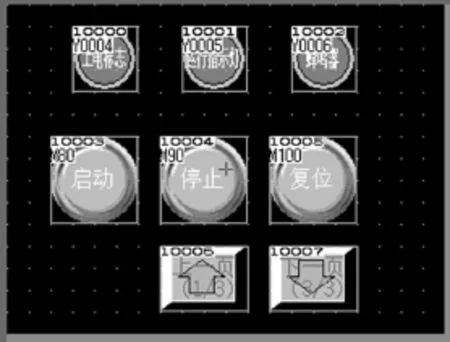

(四)触摸屏实现

触摸屏前身叫做可编程终端,作为一种与PLC进行人机交互(Human-Computer Intraetion)的终端,最早主要应用在工业控制现场,它替代了传统的按键操作,界面友好直观还具有图形显示和状态输出,被广泛应用于工业现场。随着时间的推移和触摸技术的广泛应用,人们常把可编程终端俗称触摸屏。本系统使用的是三菱GT-1050系列触摸屏,与之配套使用的是GT Designer2触摸屏编程软件。

主界面的制作如图9。

五、结束语

图9 主画面的制作

本系统的设计,从系统的组成及功能入手,设计系统总体流程图,用梯形图的方法设计PLC与变频器之间的通讯。采用成本较低、编程语言简单的FX2N系统PLC作为主控芯片,克服了类似系统核心控制部件成本较高、编程语言复杂的困难。可视化的操作界面,工件统计分析完全自动化,智能辨断产品入库数量,实时调整工作频率并具备完善的报警功能。经测试,系统运行稳定,分拣和统计信息均正确,达到了设计要求。

[1] 孙怀荣.基于PLC控制的自动化生产线系统的研制[D].江苏大学,2012:12.

[2] 夏卿,申杰.基于PLC控制的机器人机械手平台设计[J].煤炭技术杂志,2012(2):27.

[3] 蒋俊昌.Petri网的行为理论及其应用[M].北京:高等教育出版社,2003:78-99.

[4] 岳庆来.变频器、可编程序控制器及触摸屏综合应用[M].机械工业出版社,2006:347-349.

(责任编辑:肖胜中)

Design of Multisensor Material Automatic Sorting System Based on PLC Control

LI Ji-you,FU Shen-wen

(Guangdong Agriculture Industry Business Polytechnic,Guangzhou 510507,China)

The research of this paper is based on the PLC multiple-sense for automatic sorting system,this re⁃search adopts Mitsubishi FX-2N Series PLC to undertake major program control tasks.At the same time,sensor technology,frequency convertor technology,electromagnetic technique,pneumatics technique and touch screen technology are systematically integrated,the design of this system,employs modular design and each working unit can make design independently and achieve different functions.On the basis of the needs of auto sorting,this paper posed a scheme of electrical control based on PLC,with an aim to realize reasonable connection between systematic control and mechanical action.Reasonable connection and matching between controlling and mechani⁃cal action was achieved in this paper based on the auto sorting function requirement and the electrical control sys⁃tem design of PLC.The designof this system has characteristics such as high precision on control,easy and simple operation and good reliability and that all performance indexes have achieved the design requirements.

PLC;sensor;material;sorting

TP391.45

A

1009-931X(2016)02—0059-04

2016-01-18

李基有(1987-),男,广东阳春人,助理实验师,硕士。研究方向:自动化设备及电子通信。