碱蚀液浓度对纯铝表面二次浸锌的影响

2016-09-02陈国宏王若民缪春辉郑治祥汤文明

张 健,陈国宏,王若民,缪春辉,郑治祥,汤文明

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;2. 国网安徽省电力公司电力科学研究院,合肥 230601)

碱蚀液浓度对纯铝表面二次浸锌的影响

张健1,陈国宏2,王若民2,缪春辉2,郑治祥1,汤文明1

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;2. 国网安徽省电力公司电力科学研究院,合肥 230601)

二次浸Zn是Al材电镀的前处理工艺。Al材碱蚀不当,将对浸Zn乃至后续的电镀过程产生十分不利的影响。研究了在不同浓度NaOH碱蚀液中碱蚀粗化后的纯Al基材及随后二次浸Zn层的表面形貌,并考察了Al材表面电镀Cu层的质量。结果表明,当碱蚀液浓度20g/L,浸渍时间1min时,Al基材表面形成大而深的腐蚀坑,Al基材晶界处腐蚀尤其严重,浸Zn层难以将这些腐蚀坑覆盖。而当碱蚀液浓度5g/L时,在相同的浸渍时间下,Al基材表面粗糙度适中,无大而深的腐蚀坑,浸Zn层覆盖率高达95%以上,其表面电镀Cu层的质量良好。

纯铝;碱蚀液;二次浸锌;腐蚀机理;表面形貌

0 引 言

Al材有着良好的电学性能,在其表面电镀Cu等高导电性金属,可作为电缆导体以及变电站连接金具,达到“以铝节铜”的效果[1-2]。但是由于Al活性高,极易氧化,在空气中其表面始终覆盖着1层氧化膜,导致Al材表面电导率低,电镀性能差,且因氧化膜的隔离作用,镀层与Al基材的结合力也低[3]。另外,由于Al材的标准电极电位较负,还原性强,易置换镀液中的金属离子,形成疏松置换层,与Al基材的结合强度很差,因此,Al材在电镀前须进行表面预处理。目前,常用的Al材表面预处理工艺有表面喷砂、阳极氧化、化学镀镍、热浸Zn、二次浸Zn等[4]。其中,二次浸Zn工艺因操作简单、成本低廉、溶液分散能力以及深镀能力好,应用尤为广泛[5-6]。

浸Zn层的质量决定Al材表面后续电镀层的质量,与Al材表面状态密切相关[7-9]。迄今,国内外已对二次浸Zn工艺进行了大量研究[10-13],该工艺也已实用化。纯Al在NaOH溶液中的腐蚀形式为全面腐蚀,工业上常利用这种特性,采用碱洗的方法除去其表面的氧化膜和各种油污[14]。据相关文献[15]报道,工业上对于NaOH碱蚀液浓度并不明确规定,只提供一个成分范围。然而,纯Al材的碱蚀(粗化)程度对碱蚀浓度十分敏感,碱蚀浓度过大(成分范围上限)将会对纯Al表面产生过腐蚀,对浸Zn层表面形态以及质量有明显影响,对后续的纯Al材表面电镀十分不利。这是前期研究及工业应用尚未发现的问题,应给予高度重视,为此,本文以纯Al基材为对象,研究其在不同浓度NaOH碱蚀液中碱蚀粗化后的表面形貌及其对随后的二次浸Zn层形貌与电镀Cu层质量的影响,为制定合理的浸Zn前处理工艺提供依据。

1 实 验

采用1060纯Al为基材,其成分为0.35%Fe,0.25%Si,0.05%Cu,0.03%Mg,0.05%Zn,0.03%Mn,0.03%Ti,0.05%V,Al余量。纯Al基材二次浸Zn前的处理工序包括机械研磨抛光、丙酮除油、碱蚀。其中,碱蚀在NaOH水溶液中进行,其目的是进一步清除Al试样表面的油污与氧化膜,同时在Al基材表面通过“点蚀”作用,形成均匀分布的凹槽、微孔,提高表面粗糙度,以达到化学浸Zn所需要的“投铆”效果。

本文采用碱性锌酸盐浸Zn溶液,并添加适量的Fe、Ni、Cu等金属盐与多种配位剂和添加剂,浸Zn液的配制见文献[16]。经研磨、抛光、除油等处理后的纯Al试样在无水乙醇中超声清洗10min,然后分别在5,10和20g/L的NaOH碱蚀溶液中浸渍1min,碱蚀过程在(60±1)℃恒温水浴中进行。碱蚀处理后的试样在浸Zn液浸渍1min进行一次浸Zn处理,然后用50%(体积分数)HNO3溶液退锌后,最后进行二次浸Zn处理,二次浸Zn处理时间为30~50s。浸Zn过程在室温(25±1)℃下进行,两道工序间隔,试样均采用去离子水清洗。浸Zn后的试样采用市售碱性镀Cu液进行预镀Cu,再在酸性镀Cu液中加厚电镀Cu。

采用SU8020型场发射扫描电子显微镜(SEM)观察碱蚀、浸Zn及电镀Cu后试样表面形貌,OxfordINCA型X射线电子能谱仪(EDS)进行二次浸Zn层表面微区成分测试,采用JSCcoverage工具软件测算二次浸Zn层的覆盖率。

2 结果与讨论

2.1纯Al碱蚀表面形貌及碱蚀机理

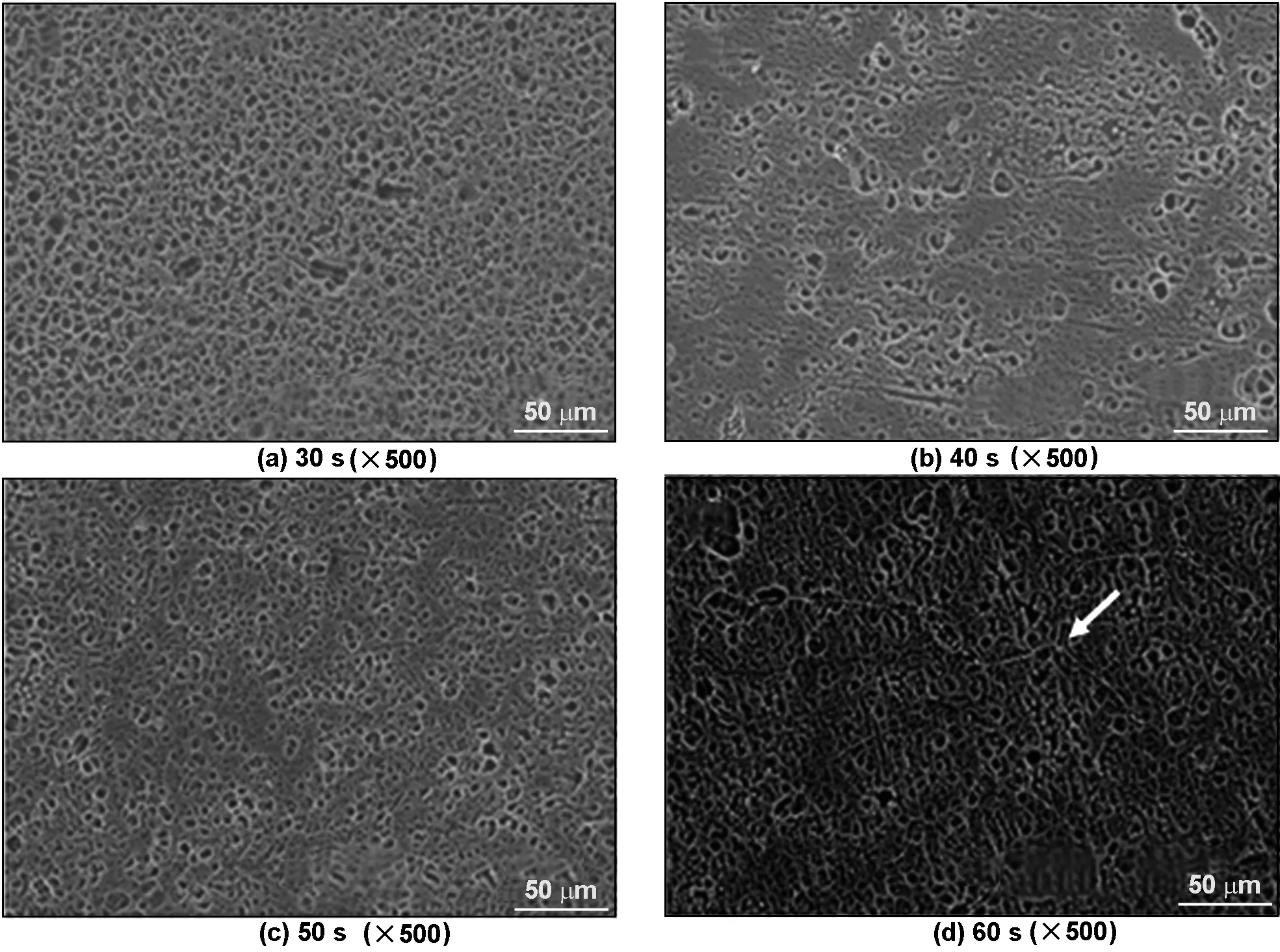

由图1可见,纯Al基材在20g/LNaOH水溶液中碱蚀处理1min后,试样表面形成大量的腐蚀“麻点”,且腐蚀程度较深,腐蚀坑数量多、尺寸及深度大,晶界腐蚀程度更大,形成长条形断续分布的一列腐蚀坑(图1(a)箭头所示),Al晶界的轮廓清晰可见(图1(a))。碱蚀浓度降低至5g/L时,相同处理时间下,试样表面腐蚀程度较浅,腐蚀坑数量减少、尺寸及深度减小,晶界腐蚀不明显(图1(b))。这是因为,当Al基材浸入碱蚀溶液中时,碱蚀液中的OH-吸附在Al基材表面氧化膜上,在氧化膜的缺陷处发生局部腐蚀,形成腐蚀坑,进而由氧化膜向Al基体中扩展,暴露出的Al基体与OH-发生反应形成腐蚀“麻点”[17-19]。此外,Al晶界处由于原子排列不规则,结构较晶粒内部疏松,存在着许多空位、位错和层错等缺陷,耐蚀性差,腐蚀尤为严重。碱蚀浓度降低时,溶液中的OH-浓度减小,与Al基体表面的化学反应程度降低,此时,试样表面的形成的腐蚀坑数量及大小适中,晶界处腐蚀不明显。因此,当碱蚀液浓度改变时,上述Al基材的腐蚀尽管机理并无不同,但腐蚀程度与碱蚀液的浓度正相关。也就是说,通过调整碱蚀液的浓度,可以控制Al基材表面的腐蚀程度,获得不同形貌及表面质量的纯Al基材碱蚀样品。

2.2二次浸Zn层表面状态

由图2(a)-(d)可见,随着二次浸Zn时间的延长,Al基材表面浸Zn层覆盖面积增加。当二次浸Zn时间延长至60s时,浸Zn层的覆盖面积最大,沿Al晶界的Zn晶粒形核、长大最为明显,但因过度碱蚀而勾络出的纯Al晶界形态并未消除(图2(d)中箭头所示)。

图1纯Al试样在不同碱蚀液中浸蚀1min后的表面SEM像

Fig1PlanarSEMimagesofthepureAlsamplesafteretchingfor1mininthedifferentNaOHsolutions

图2经NaOH20g/L碱蚀纯Al试样经不同时间二次浸Zn后的表面SEM像

Fig2PlanarSEMimagesofthepureAlsamplesafteretchinginthe20g/LNaOHsolutionandthensecondaryzincdippingfordifferenttimes

由图3(a)可见,Zn晶粒首先在纯Al试样表面的碱蚀坑周围沉积,然后向坑内生长,同时,大的碱蚀坑底部也有Zn晶粒沉积与长大(箭头所示),逐步与碱蚀坑边沿的Zn晶粒生长前沿会合,形成连续的浸Zn层。此外,Zn晶粒在Al基材晶界的碱蚀坑内形核,并沿晶界方向生长,部分连接,呈半连续状分布;而在三叉晶界处,多个Zn晶粒形核长大,呈点状分布。EDS分析表明,Al基材表面浸Zn层除了Zn成分外,还含有Fe、Ni、Cu成分,微量合金元素的共同沉积可起到降低Zn晶粒尺寸,提高浸Zn层化学稳定性的作用[16]。由于这些合金元素的标准电极电位较Zn高,因此浸Zn液中的Fe、Ni、Cu离子优先被Al置换、析出,因而在图3(a)上的Zn层生长前沿部位(B微区)仅测量出Fe、Ni、Cu的成分,而没有Zn的成分(图3(c))。相比之下,纯Al晶界腐蚀坑处的浸Zn层含Zn量比Fe、Ni、Cu高得多,说明该处Zn形核长大的速率比平整Al基材表面快得多。这是因为,尽管先沉积的浸Zn层含有较高的Fe、Ni、Cu成分,但随着浸Zn过程的进行,浸Zn层中的Zn含量逐渐增大,居于成分的主导(图3(d))。在20g/LNaOH水溶液中浸蚀1min,导致Al基材表面,特别是晶界处,产生过腐蚀,形成较大的腐蚀坑。这些大的腐蚀坑即使经1min二次浸Zn处理,也难以覆盖(图2(d)、图3)。

图3 二次浸Zn 60 s后纯Al试样表面SEM像及微区EDS谱图

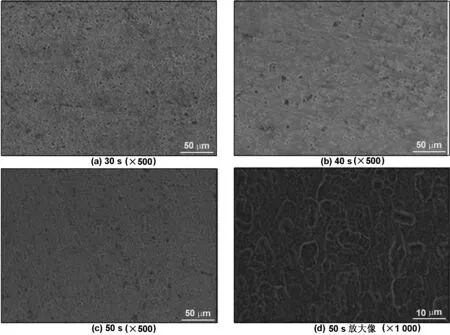

当碱蚀液浓度降低至10g/L时,Al基材表面腐蚀状况与20g/LNaOH溶液碱蚀处理后的近似,晶界腐蚀仍明显,只是腐蚀坑的大小与深度相对较小。二次浸Zn后浸Zn层的表面形态也近似。由图4可见,随着二次浸Zn时间的延长,浸Zn层的覆盖面积增加。当二次浸Zn时间延长至50s时,纯Al晶界处仍可见Zn晶粒的形核、长大(图4(c)箭头所示)。经10g/LNaOH溶液碱蚀后的Al基材表面腐蚀坑小而浅,Zn晶粒更加容易在腐蚀坑的底部沉积,逐步与腐蚀坑边沿的Zn晶粒生长前沿会合,形成连续的浸Zn层,浸Zn层的覆盖率较高。

由图5可见,当碱蚀液浓度降低至5g/L时,Al基材表面腐蚀程度小,粗糙度适中。浸Zn层的覆盖面积随时间的延长逐渐增加,浸Zn50s时的Al基材表面Zn层覆盖率达到95%以上,而且没有明显出现沿Al晶界Zn晶粒优先沉积生长的现象(图5(c))。当Al基材表面腐蚀坑尺寸较小,深度较浅时,腐蚀坑内外浸Zn溶液间Zn2+交换能力强,腐蚀坑底部被消耗的Zn2+更容易得到补充,Al基材表面更容易被覆盖,形成均匀、连续、致密的浸Zn层。碱蚀液浓度降低时,Al基材表面晶界腐蚀也不明显,不会出现如图3(a)所示的晶界浸Zn层结构。

图6为经不同浓度NaOH溶液碱蚀处理后Al基材二次浸Zn后的表面覆盖率与二次浸Zn时间的关系曲线。当碱蚀液浓度不变时,随着浸Zn时间的延长,浸Zn层的覆盖率持续增加。在30~40s的浸Zn时间段内,Zn晶粒沉积的速度较快,覆盖率增加速度较快。而浸Zn在40~50s时间范围内,曲线斜率较平缓,Al基材表面Zn晶粒的沉积速率降低,浸Zn层覆盖率增速减缓。

图4 经NaOH 10 g/L碱蚀的纯Al试样经不同时间二次浸Zn后的表面SEM像

Fig4PlanarSEMimagesofthepureAlsamplesafteretchinginthe10g/LNaOHsolutionandthensecondaryzincdippingfordifferenttimes

图5 经NaOH 5 g/L碱蚀的纯Al试样经不同时间二次浸Zn后的表面SEM像

Fig5PlanarSEMimagesofthepureAlsamplesafteretchinginthe5g/LNaOHsolutionandthensecondaryzincdippingfordifferenttimes

这是因为,在二次浸Zn后期,Al基材的平整表面及腐蚀坑周围均已被Zn层覆盖,因此主要发生腐蚀坑周围Zn层向腐蚀坑内部生长及腐蚀坑内部Zn的形核长大,即腐蚀坑表面沉积Zn的过程。深的腐蚀坑内外二次浸Zn溶液间的Zn2+交换能力弱,腐蚀坑内浸Zn液中Zn2+浓度低,因而Zn沉积速率降低,Al基材表面覆盖速率降低。在二次浸Zn时间相同的情况下,经高浓度NaOH溶液碱蚀处理的Al基材表面的浸Zn层覆盖率较低。这是因为在高浓度碱蚀溶液作用下,Al基材表面腐蚀程度大,表面腐蚀坑数量多、尺寸大且深度也大,不利于Zn层的形核长大,因而Zn层的覆盖率降低。碱蚀液浓度为5g/L,浸Zn时间为50s时,Al基材表面二次浸Zn层的覆盖最高,达到95%以上,而且Zn层表面也比较平整,没有出现沿Al晶界Zn过度生长的现象。

图6碱蚀浓度及二次浸Zn时间对纯Al试样表面覆盖率的影响

Fig6EffectsofNaOHsolutionconcentrationandsecondaryzincdippingtimeoncoverageofthepureAlsamples

2.3不同碱蚀条件下Al基材二次浸Zn层表面电镀Cu层形貌

为了验证不同碱蚀Al基材表面二次浸Zn层对随后的电镀Cu层质量的影响,分别将在20和5g/LNaOH溶液浸渍1min后的纯Al基材,再经过50s的二次浸Zn处理,然后快速电镀Cu,镀Cu层的厚度约100μm,其表面形貌如图7所示。

图7不同碱蚀液浸蚀的Al试样表面电镀铜层的SEM像

Fig7PlanarSEMimagesshowingmorphologiesofelectroplatingCulayersonthepureAlsamplesetchedinthedifferentNaOHsolutions

20g/LNaOH溶液浸渍1min后的纯Al基材表面大而深的腐蚀坑经过二次浸Zn处理并不能完全被填充,在浸Zn层表面电镀厚Cu层仍然不能将这些腐蚀坑覆盖,特别是在沿Al晶界处留下一列孔洞,镀层质量差(图7(a))。而采用5g/LNaOH溶液浸渍1min的纯Al基材表面腐蚀程度轻,腐蚀坑少,深度较低,二次浸Zn覆盖率可达到95%以上,在相同的电镀Cu工艺下,镀Cu层致密,无孔洞,质量良好(图7(b))。

3 结 论

(1)NaOH溶液中纯Al试样的碱蚀遵循麻点腐蚀机理,当溶液浓度从5g/L增加至20g/L时,纯Al试样表面腐蚀坑数量增多、尺寸及深度更大;尤其在Al晶界处的腐蚀更为严重,呈现过腐蚀状态。

(2)碱蚀处理后的纯Al试样表面腐蚀坑状况对浸Zn层的质量有着重要的影响。当碱蚀液浓度为20g/L,过腐蚀形成的腐蚀坑大而深,浸Zn层不能将其覆盖,导致二次浸Zn覆盖率低;当碱蚀 浓度为5g/L时,Al基材表面腐蚀程度小,粗糙度适中,二次浸Zn50s后,二次浸Zn覆盖率达到95%以上,且表面平整。

(3)Al基材表面电镀Cu层的质量取决于二次浸Zn层的覆盖率及表面质量,根本上取决于Al试样碱蚀表面状态。20g/LNaOH溶液碱蚀的纯Al基材表面Cu电镀层不致密,沿Al晶界处残留一列孔洞;而采用5g/LNaOH溶液碱蚀的纯Al基材表面Cu电镀层致密,无孔洞,质量好。

[1]WangZheng,LiuPing,LiuXinkuan,etal.Diffusionlayergrowthkineticsmodelofcopperhot-dippingaluminumcoating[J].JournalofFunctionalMaterials, 2015, 46(2): 2079-2083.

王征, 刘平, 刘新宽,等. 铜热浸镀铝扩散层生长动力学模型[J]. 功能材料, 2015, 46(2): 2079-2083.

[2]ChenQiwu.StudyonelectroplatingcoppercladaluminumwireandAl-Mgalloywiretechnology[J].SteelWireProducts, 2008, 34(4): 4-8.

陈启武. 电镀铜包铝丝及铝镁合金丝工艺研究[J].金属制品, 2008, 34(4): 4-8.

[3]XuYang,ZouYong,LuanTao.TheeffectofCucontentonthepropertiesandelectrochemicalBehaviorofelectrolessNi-Cu-Pcoatings[J].JournalofFunctionalMaterials, 2013,44(2):244-248.

徐杨, 邹勇, 栾涛. 镀层Cu含量对Ni-P-Cu镀层性能及电化学行为的影响[J]. 功能材料, 2013,44(2):244-248.

[4]ZhangQingle,FuChuanqi,YongFan,etal.TheeffectofsodiumtetraborateonthedepositionandcorrosionresistanceofelectrolessNi-Pamorphouscoating[J].JournalofFunctionalMaterials, 2015,46(1):01144-01147.

张庆乐, 付传起, 雍帆,等. 四硼酸钠对化学镀镍磷非晶镀层镀速及耐蚀性能的影响[J]. 功能材料, 2015,46(1):01144-01147.

[5]WangHongying.Thetreatmentofimmersionzincbeforeelectroplatingonaluminumandaluminumalloy[J].SurfaceTechnology, 1996, 25(1): 42-43.

王宏英. 铝及铝合金电镀前的浸锌处理[J]. 表面技术,1996, 25(1):42-43.

[6]LiuShuan,SunHuyuan,SunLijuan.EffectofpHvaluesandtemperatureontheelectrochemicalcorrosionbehaviorofgalvanizedsteelinsimulatedrustlayersolution[J].JournalofFunctionalMaterials, 2013,44,(6):858-865.

刘栓, 孙虎元, 孙立娟.pH值和温度对浸锌钢在模拟绣层溶液中电化学腐蚀行为的影[J]. 功能材料, 2013,44(6):858-865.

[7]LinTao,ShiPingping,ShaoHuiping,etal.Studyoneffectofprocessingparametersoncopper-coatedtungstenpowderspreparedbyelectrolessplating[J].JournalofFunctionalMaterials, 2014, 45(13): 13067-13075.

林涛, 史萍萍, 邵慧萍,等. 化学镀工艺参数对制备铜包钨粉的影响研究[J]. 功能材料, 2014, 45(13): 13067-13075.

[8]CourtSW,BarkerBD.Electrochemicalmeasurementofelectrolessnickelcoatingsonzincatedaluminumsubstrates[J].TransactionsoftheInstitutionofMetalFinishing, 2000, 78 (4): 157-162.

[9]QiG,ChenX,ShaoZ.InfluenceofbathchemistryonzincatemorphologyofaluminumbondPad[J].ThinSolidFilm, 2002, 406(122): 204-209.

[10]KazuhisaA,TakumaY,MasahiroS.Doublezincatepretreatmentofsputter-depositedaluminumfilms[J].JournaloftheElectrochemicalSociety, 2001, 148(6): 433-438.

[11]StoyanovaE,StoychevD.Electrochemicalaspectsoftheimmersiontreatmentofaluminum[J].JournalofAppliedElectrochemistry, 1997, 27: 685-690.

[12]ZelleyWG.Formationofimmersionzinccoatingsonaluminum[J].JournaloftheElectrochemicalSociety, 1953, 100(7): 328-333.

[13]ChenJueling,YunGang,HuBonian,etal.Azinctransitionlayerinelectrolessnickelplating[J].SurfaceandCoatingsTechnology, 2006, 201(3-4): 686-690.

[14]ZhangJianyun,ZhangCanming,LiPutong,etal.InfluenceofpretreatmentonelectrolessnickelplatingonhighvolumefractionSiCp/Alcomposite[J].JournalofFunctionalMaterials, 2014,45(18): 18117-18119.

张建云, 张灿铭, 李普同,等.前处理对高体积分数SiCp/Al复合材料化学镀镍的影响[J]. 功能材料, 2014,45(18): 18117-18119.

[15]MaHongfang,LiuZhibao,YinFengling.Electroplatingofaluminumalloys[J].CorrosionandProtection, 2003, 24(4): 162-163.

马洪芳, 刘志宝, 殷凤岭. 铝合金电镀工艺研究[J].腐蚀与防护, 2003, 24(4): 162-163.

[16]YuXinwei,ZhaoGuopeng,HuangXiaojun,etal.Effectofmetalionzincingofaluminumalloyincyanide-freezincdippingsolution[J].MaterialsProtection, 2005, 38(8): 26-28.

于欣伟, 赵国鹏, 黄晓军,等. 无氰四元合金浸锌液中金属离子对铝合金浸锌的影响[J]. 材料保护,2005, 38(8): 26-28.

[17]ÖhniH.Breakdownofpassivityandlocalizedcorrosionprocesses[J].JournaloftheAmericanChemicalSociety, 1987, 3(6): 924-930.

[18]NguyenTH,FoleyRT.Onthemechanismofpittingofaluminum[J].ElectrochemicalScienceandTechnology, 1979, 126 (11): 1855-1860.

[19]Szklarska-SmialowskaZ.Pittingcorrosionofaluminum[J].CorrosionScience, 1999, 41: 1743-1767.

Effectofalkalietchingsolutionconcentrationonsecondaryzincdippingonpurealuminumsurface

ZHANGJian1,CHENGuohong2,WANGRuoming2,MIAOChunhui2,ZHENGZhixiang1,TANGWenming1

(1.SchoolofMaterialsScienceandEngineering,HefeiUniversityofTechnology,Hefei230009,China;2.AnhuiInstituteofElectricPowerScience,StateGrid,Hefei230601,China)

Twicezincdippingisthepretreatmentprocessforelectroplatingthepurealuminumandalloys.IfalkalierosionofAlisnotsuitable,ithasanegativeeffectonthezincking,evensubsequentelectroplatingprocessoftheAlsubstrate.AfteretchingintheNaOHaqueoussolutionswithdifferentconcentrationsandsecondaryzincdipping,surfacemorphologiesofthepureAlsubstratesandtheZnlayerwereobserved.Andthus,thequalityoftheCuplatinglayerontheAlsubstrateisalsoevaluated.TheresultsshowthatbiganddeepcorrosionholesareformedontheAlsubstratesurface,especiallyattheAlboundaries,whenetchinginthe20g/LNaOHaqueoussolutionfor1min.TheseholescannotbefilledbytheZndepositedparticlesinthesecondaryzincdippingprocess.However,astheconcentrationoftheNaOHsolutiondecreasedto5g/L,theholesonAlsubstratesurfacearesmallerandmoreshallowthantheformer,whentheAlsubstratedippinginthesolutionforthesametime.Roughnessoftheetchedsurfaceismodest,whichisbeneficialtothesecondaryzincdippingoftheAlsubstrate.TheZnlayerhasacoverageratiomorethan95%,andtheelectroplatingCulayeronitisveryfine.

purealuminum;alkalicorrosionsolution;secondaryzincdipping;corrosionmechanism;surfacemorphology

1001-9731(2016)05-05201-06

国家电网科技攻关资助项目(2012QTXM0751)

2015-04-10

2015-07-10 通讯作者:汤文明,E-mail:wmtang69@126.com

张健(1991-),男,合肥人,在读硕士,师承郑治祥、汤文明教授,从事金属功能材料研究。

TQ153.1

A

10.3969/j.issn.1001-9731.2016.05.038