造孔剂法制备多孔铁碳合金的实验研究

2016-09-01李欣芳蒋武锋郝素菊张玉柱郝华强

李欣芳,蒋武锋,郝素菊,张玉柱,,郝华强

(1.华北理工大学冶金与能源学院现代冶金技术教育部重点实验室,河北唐山063009;

造孔剂法制备多孔铁碳合金的实验研究

李欣芳1,蒋武锋1,郝素菊1,张玉柱1,2,郝华强2

(1.华北理工大学冶金与能源学院现代冶金技术教育部重点实验室,河北唐山063009;

2.东北大学材料与冶金学院, 沈阳110819)

基于水解沉淀法,通过添加造孔剂制备出了多孔铁碳合金.以FeCl3·6H2O为主要原料,淀粉作造孔剂,向制得的胶体中加入不同配比的淀粉,经过滤、烘干、煅烧,再在650、700、750和 800 ℃ 的温度条件下用氢气还原得到产物.用SEM、XRD和X射线能谱手段对样品的微观结构和形貌进行了表征,研究了淀粉添加量、氢气还原温度对多孔铁碳合金的影响,分析了产物粒径大小与还原温度之间的关系.结果表明,淀粉的最佳添加量为22%,氢气的最佳还原温度为 750 ℃,产物的粒径随着还原温度的升高而增大,产物微粒的平均粒径为25~55 nm,且还原产物中碳的质量分数为3%~4.5%.

造孔剂;配比;还原温度;多孔铁碳合金

多孔金属是由金属基体和无数个孔隙组成的金属材料,也是一种集结构和功能于一体的材料,它不仅相对密度低、强度高,而且具有消音、减振、耐热、渗透等诸多良好的性能,因而在化工、国防、环保、医学、建筑等领域有广泛的应用[1-3].近些年来,各国研究开发的大部分是对低熔点、轻金属等多孔金属材料的制备[4],如多孔铝、多孔镁、多孔钛等,而对铁基多孔金属材料的研究仍处于不断探索和完善的阶段.

根据孔隙的产生方式,传统上制备多孔金属材料的方法主要有铸造法[5-7]、粉末烧结法[8-12]、沉积法[13-14]等,对多孔铁的制备多为块体材料,很少有对粉体材料的研究.本实验不同于以前的方法,而是在水解沉淀法的基础上,通过添加造孔剂(淀粉)来制备多孔铁碳合金.实验前期工作是根据水解沉淀法的基本原理,首先制备含有不同淀粉配比的沉淀物,然后进行煅烧,再在不同的温度下用氢气还原后得到所需产物;进而确定了淀粉添加量和氢气还原温度等影响因素,对产物的平均粒径与还原温度之间的变化规律进行了总结,并确定了产物的粒径范围,为多孔铁碳合金的性能研究打下基础.

1 实验部分

1.1实验原料和主要仪器设备

原料:FeCl3·6H2O、淀粉(C6H10O5)n、HCl、NH4OH(均为分析纯);主要仪器设备:KSW-5-12A型电子天平、FY-1H-N型旋片式真空泵、101型电热鼓风干燥箱、DF-101S型集热式恒温加热磁力搅拌器、T-1700MT型真空管式炉高温炉等.

1.2实验方法

用去离子水配制0.05 mol/L的FeCl3溶液,盐酸调节pH值为2;用恒温加热磁力搅拌器水浴加热至75 ℃并恒温2 h,按照不同的配比向制得的胶体中加入淀粉,搅拌均匀;然后逐滴加入氨水至完全生成沉淀.在此过程中边搅拌边滴加氨水使其充分混合,多次过滤、洗涤沉淀至pH值呈中性;然后置于干燥箱中烘干,烘干样品后接着在500 ℃条件下煅烧得到氧化铁,升温速率为1 ℃/min,恒温2.5 h;然后分别在650、700、750和800 ℃的温度条件下用氢气还原得到产物多孔铁碳合金.

采用水解沉淀法,生成的沉淀为Fe(OH)3与淀粉的混合物,涉及到的反应式如下:

FeCl3→Fe3++3Cl-

(1)

3NH4OH+Fe3+→Fe(OH)3↓+3NH4+

(2)

2 实验结果与讨论

2.1还原样品的微观结构形貌

图1是制得的还原样品在低倍和高倍下的微观结构图.它是通过添加造孔剂的方法,制备的样品表面形成的孔,即沉淀烘干后在进行煅烧的过程中,淀粉分解、燃烧后以CO2和水蒸气的形式逸出,再经氢气还原形成了如图所示的结构.此外,孔的内部为产物颗粒之间相互连接以及颗粒堆积形成的小孔隙.

图1 样品的微观结构图

图2 还原温度为750 ℃时不同淀粉添加量的样品形貌

2.2淀粉添加量对产物的影响

因为淀粉添加量会影响孔的微观形貌及分布情况,所以将淀粉添加量作为研究的一个重要因素.图2是还原温度为750 ℃,淀粉添加量分别为10%、16%、22%、28%、34%时所得样品的SEM图片.淀粉的添加量w淀粉=m淀粉/m沉淀.相比其他造孔剂而言,淀粉具有无毒无污染、性能稳定的优点[15],淀粉燃烧的反应式如下:

(C6H10O5)n+6nO2→6nCO2↑+5nH2O

(3)

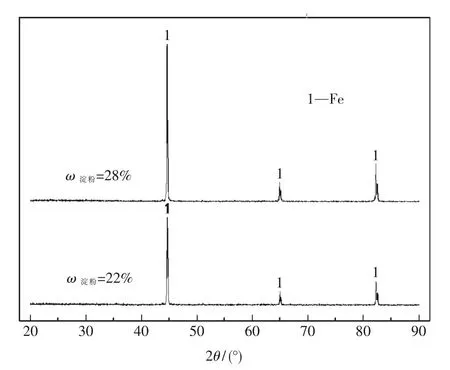

从图中可以看出,随着淀粉添加量的增加,孔的密集程度呈逐渐上升的趋势.淀粉的添加量增加,样品表面孔与孔之间的距离减小,孔的分布区域逐渐增加.当淀粉添加量为10%时,样品表面没有明显出现孔隙;淀粉添加量为16%时开始形成孔的雏形,孔的数量比较少;当淀粉添加量为22%形成的孔数量明显增多,分布相对均匀,并且孔的形状比较规则,近似圆形,孔壁边缘比较平滑;当淀粉添加量为28%时,孔间距与22%相比更加紧凑,孔径变大,孔分布更加密集,颗粒粒度变大.如图3所示,淀粉添加量为28%时产物比22%时衍射峰强度大,通过分析得出其产物粒径也相对较大;当淀粉添加量为34%时,孔的大小和分布较不均匀,孔形已不规则,颗粒粒度也变大.从图2(c)、图2(d)中可以看出,样品的孔径约为 0.8~1 um.

图3 淀粉含量为22%与28%时XRD对比图

原因是淀粉添加量较少时,样品表面主要以颗粒之间的连接和颗粒堆积的形式存在;随着淀粉添加量的增加,淀粉胶粒和胶体胶粒之间总结合面积变大,淀粉添加量越大,产物中产生的孔洞也会越多.但当淀粉含量达到一定程度时,形成的孔因密集程度比较大,导致孔与孔之间渐渐相连,形状不易控制,所以淀粉的添加量应不能超过34%.

从样品中孔的形状、大小、数量、分布、产物粒径以及淀粉用量等方面综合考虑,淀粉的最佳添加量为22%.

2.3还原温度对产物的影响

2.3.1SEM图片和X射线能谱分析

因为温度会影响还原反应的进行和产物的生成,所以研究了相同淀粉添加量,不同还原温度对产物的影响.图4是淀粉添加量为22%,还原温度分别为650、700、750和 800 ℃ 时所得样品的SEM图片和X射线能谱分析图.还原过程中发生的主要反应为:

3Fe2O3(s)+H2=2Fe3O4(s)+H2O(g)

(4)

Fe3O4(s)+H2=3FeO(s)+H2O(g)

(5)

FeO(s)+H2=Fe(s)+H2O(g)

(6)

通过SEM图片对比发现,当淀粉添加量为22%,还原温度为650 ℃时,样品表面尚未形成明显的孔,原因可能是没有达到形成孔所需的温度;还原温度为700 ℃时,形成的孔内部颗粒排列比较松散,且孔的形状不太规则,但样品的微观形貌开始出现一些转变,说明已逐步接近所需的还原温度;还原温度为750 ℃时,颗粒间的结合程度较好,形成的孔形状与圆形相近,基体上孔的分布比较均匀,分布范围较广;还原温度为800 ℃时样品表面上孔的大小出现较大差距,有些孔的轮廓变得不清晰,部分区域颗粒与颗粒之间出现了相容现象,还有一部分区域出现了孔塌陷甚至孔堵塞的现象.原因是温度升高会造成孔的大小有一定程度的收缩,所以还原温度应不宜超过800 ℃.

从能谱图中可以看出,反应在650~800 ℃的温度范围进行,产物只有C和Fe两种元素.粗略地分析了还原产物中碳的含量,(质量分数)在3%~4.5%范围内.实验过程中,沉淀烘干后,在煅烧的过程中Fe(OH)3分解生成Fe2O3,淀粉首先分解为碳,然后碳燃烧生成CO2,少量的碳会残留在Fe2O3中,且在煅烧过程中,可能部分碳和Fe2O3发生反应,生成极少量的Fe3C,并且考虑到煅烧后固态混合物中,碳分布的均匀程度上可能存在一些误差,故所得还原产物的碳含量在一定的范围内.

图4 不同还原温度下产物的分析图

2.3.2XRD分析

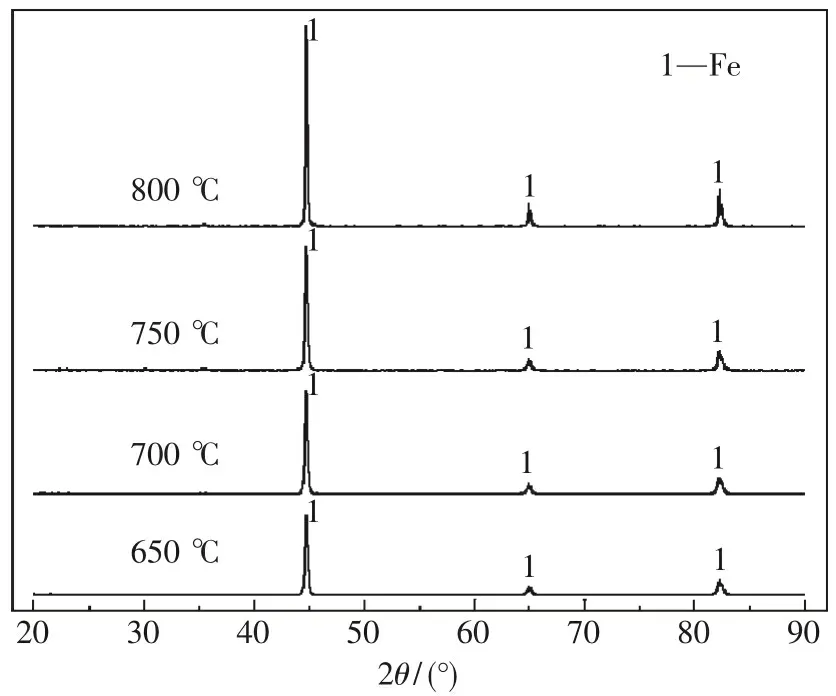

图5是在650 ℃、700 ℃、750 ℃ 、800 ℃的还原温度下所得样品的XRD图谱.由于残炭量比较少,衍射峰上表现出铁的成分较强.图中只出现了一种衍射峰,没有出现其他衍射峰,说明产物的纯净度比较高;衍射峰的强度随着还原温度的升高而逐渐增强.

图5 不同还原温度下样品的XRD图谱

根据Scherrer公式可以计算其平均粒径

d=Kλ/βcosθ

(7)

式中:d为晶粒直径;K为Scherrer常数,取0.89;λ为X射线的波长,取 0.15 406 nm;β为衍射峰半高宽;θ为衍射角.

图6 产物平均粒径与还原温度的关系图

由式(7)计算得出,产物微粒的平均粒径随着还原温度的升高呈上升的趋势,见图6.从SEM图片、X射线能谱图和XRD图谱这些方面综合考虑,氢气的最佳还原温度为750 ℃.

3 结 论

(1)根据水解沉淀法的原理,以FeCl3·6H2O为主要原料,通过向制得的胶体中添加不同配比的淀粉,经过滤、烘干、煅烧,再在不同的温度条件下用氢气还原制备出了多孔铁碳合金.

(2)通过XRD图谱分析得出,随着还原温度的升高,产物的平均粒径逐渐增大.结合产物中颗粒间的结合程度、孔的形状、大小、数量、分布以及晶粒粒度等情况,确定了制备多孔铁碳合金最适宜的条件,即淀粉的添加量为22%,氢气的还原温度为750 ℃,且产物晶粒的平均粒径为25~55 nm,还原样品中碳含量在 3%~4.5%范围内.

[1]杨雪娟,刘颖,李梦,等.多孔金属材料的制备及应用[J].材料导报,2007,21(8):380-383.

(Yang Xuejuan,Liu Ying,Li Meng,etal.Preparation and application of the porous metal material[J].Materials Review,2007,21(8):380-383.)

[2]姜斌,赵乃勤.泡沫铝的制备方法及应用进展[J].金属热处理,2005,30(6):36-40.

(Jiang Bin,Zhao Naiqin.Preparation and application progression of aluminum foams[J].Heat Treatment of Metals,2005,30(6):36-40.)

[3]魏剑,桑国臣.金属多孔材料在建筑领域的应用展望[J].热加工工艺,2009,38(22):59-63.

(Wei Jian,Sang Guochen.Application of metal porous materials in architecture[J].Hot Working Technology,2009,38(22):59-63.)

[4]王丹,李钟萍,王雪,等.铁基多孔金属材料的研究现状[J].热加工工艺,2011,40(8):75-78.

(Wang Dan,Li Zhongping,Wang Xue,etal.Research status on iron-based porous metallic materials[J].Hot Working Technology,2011,40(8):75-78.)

[5]王宏伟,李庆芬,李智伟,等.铸造法制备泡沫金属材料[J].铸造技术,2007,28(9):1257-1261.

(Wang Hongwei,Li Qingfen,Li Zhiwei,etal.Preparation of metal foam using casting technology[J].Foundry Technology,2007,28(9):1257-1261.)

[6]Miyoshi T,Itoh M,Akiyama S,etal.ALPORAS aluminum foam: production process,properties,and applications[J].Advanced Engineering Materials,2002,2(4):179-183.

[7]Covaciu M,Walczak M,Ramos-grez J.A method for manufacturing cellular metals with open-type and close-type porosities[J].Mater Lett,2011,65(19):2947.

[8]李虎,虞奇峰,张波,等.浆料发泡法制备生物活性多孔钛及其性能[J].稀有金属材料与工程,2006,35(1):154-157.

(Li Hu,Yu Qifeng,Zhang Bo,etal.Fabrication and characterization of bioactive porous titanium[J].Rare Metal Materials and Engineering,2006,35(1):154-157.)

[9]黄国涛,王应武.泡沫金属电极材料研究现状[J].有色金属加工,2011,40(1):3-6.

(Huang Guotao,Wang Yingwu.Research on foamed metal electrodes materials[J].Nonferrous Metals Processing,2011,40(1):3-6.)

[10]迟煜頔,汤慧萍,汪强兵,等.增塑挤压法制备不锈钢多孔过滤管[J].粉末冶金技术,2011,29(1):34-37.

(Chi Yudi,Tang Huiping,Wang Qiangbing,etal.Preparation of stainless steel porous filter tube by powder extrusion molding and sintering[J].Powder Metallurgy Technology,2011,29(1):34-37.)

[11]Jaroslav Capek,Dalibor Vojtech.Microstructural and mechanical characteristics of porous iron prepared by powder metallurgy[J].Materials Science and Engineering C,2014,43:494-501.

[12]Taichi Murakami,Takuma Akagi,Eiki Kasai.Development of porous iron based material by slag foaming and its reduction[J].Procedia Materials Science,2014,4:27-32.

[13]刘京雷,叶先勇,何元章,等.多孔金属材料制备方法的研究进展[J].材料导报,2013,27(7):90-93.

(Liu Jinglei,Ye Xianyong,He Yuanzhang,etal.Progress in preparation of porous metallic materials[J].Materials Review,2013,27(7):90-93.)

[14]刘培生,黄林国.多孔金属材料制备方法[J].功能材料,2002,33(1):5-8.

(Liu Peisheng,Huang LinGuo.Preparation methods for porous metal materials[J].Functional Materials,2002,33(1):5-8.)

[15]刘玫潭,蔡旭升,何丽娇,等.造孔剂含量对多孔SiC预制件孔隙率的影响及孔隙率测定方法探究[J].材料导报,2013,27(7):108-112.

(Liu Meitan,Cai Xusheng,He Lijiao,etal.Effect of pore-forming agents content on porosity and experimental study on porosity measurement of porous SiC preform[J].Materials Review,2013,27(7):108-112.)

Preparation of porous iron carbon alloy by pore-forming agent

Li Xinfang1,Jiang Wufeng1,Hao Suju1,Zhang Yuzhu1,2,Hao Huaqiang2

(1.College of Metallurgy & Energy,North China University of Science and Technology,Key Laboratory of the Ministry of Education for Modern Metallurgy Technology,Tangshan 063009,China;2.School of Materials & Metallurgy,Northeastern University,Shenyang 110819,China)

Porous iron carbon alloy was prepared by adding pore-forming agent,based on the hydrolysis precipitation method.FeCl3·6H2O was used as a main raw material and starch was used as a pore-forming agent.Different ratios of starch were added into prepared colloid.The products were obtained by filtration,drying,calcination and hydrogen reduction at 650 ℃、700 ℃、750 ℃ 、800 ℃.The microstructure and morphology of the samples were characterized by SEM,XRD and X ray energy spectra.Effects of different starch amount and hydrogen reduction temperature on the porous iron carbon alloys were studied.Relationship between size of the products and reduction temperature was analyzed.The results showed that the optimum amount of starch is 22%,the optimum hydrogen reduction temperature is 750 ℃.In the prepared samples,the average particle size of the product increases with reduction temperature increase,the average particle size of the product is 25~55 nm,and the mass fraction of C in the reduction product is about 3%~4.5%.

pore-forming agent; ratio; reduction temperature; porous iron carbon alloy

10.14186/j.cnki.1671-6620.2016.02.008

TF 7045

A

1671-6620(2016)02-0118-05