氢含量对氧化亚铁粉体还原动力学的影响

2016-09-01杨晓波胡晓军陈志远周国治

杨晓波,胡晓军,陈志远,周国治

(北京科技大学钢铁冶金新技术国家重点实验室,北京100083)

氢含量对氧化亚铁粉体还原动力学的影响

杨晓波,胡晓军,陈志远,周国治

(北京科技大学钢铁冶金新技术国家重点实验室,北京100083)

采用热重法获得了873~1 173 K氧化亚铁在不同氢含量H2-Ar还原气中的等温还原动力学曲线,发现在973~1 023 K温度范围,随着氢气含量(体积分数)的增加,反应达到的还原程度降低.结合产物的显微结构分析,在该温度范围,随着氢气含量(体积分数)增加,氧化亚铁还原的化学反应速率加快,新生成的铁相黏结加剧,阻碍反应气体的扩散,最终影响整个反应进程.同时发现,反应速率与氢含量不符合线性规律.

氢还原;动力学;氧化亚铁;结构演变;氢含量

随着现代社会对碳排放越来越严格的限制,传统碳冶金工艺面临巨大挑战,氢还原冶金的研究近来得到重新重视.在欧洲的ULCOS(超低CO2炼钢)和日本的COURSE50计划中,均提出引入氢还原部分代替碳还原以实现大幅度降低冶金工业CO2排放的目标.然而要实现氢还原在冶金中的实际应用,还需要进一步全面了解氢还原的反应特征.虽然迄今为止铁氧化物的氢还原已有许多研究[1-18],但对某些特殊反应行为如反常的温度效应(一定温度范围内,还原反应速率随温度升高而减小)仍然没有给出确切解释[1,18].针对该问题,作者曾实验重现了纯氢条件下的温度效应,并从反应过程物质结构变化的角度,分析了结构变化规律及对还原动力学的影响[19].本文将进一步考察还原气体氢含量对氧化亚铁氢还原动力学的影响.

1 实验过程

与前文[19]相似,采用热重法研究氧化亚铁粉末在不同氢含量H2-Ar混和气体中的等温还原动力学.实验使用的FeO粉末由等摩尔比的Fe3O4和Fe微粉在铁坩埚内(通高纯氩气保护)熔融(温度 1 693 K )获得,破碎过筛后得到颗粒度粒径75~80 μm 的粉末.制得的FeO粉末表面致密无孔隙,粒度均匀.热重仪为国产HCT-2型综合热分析仪,升温速率 10 K·min-1.气体为纯H2和高纯Ar混合而成,均由电子质量流量计(精度±0.5%)控制,总流量为 40 ml·min-1.每次实验样品质量约100 mg.气体中氢的体积分数φ(H2)分别为30%、50%、70%、90%和100%.根据前文[19]的研究结果,纯氢条件下,在973~1 073 K 的温度范围,还原过程出现反常的温度效应.因此,本文分别选取873、973、1 023 和1 173 K 四个温度进行还原动力学实验.

实验结果用还原反应进度(即反应分数)与时间的关系表示,反应分数由反应过程中样品的质量变化计算得到:

(1)

其中:m0为样品初始质量;m为反应t时刻的样品质量;Δmmax为最大质量变化量,可由反应达到最后稳定时平台对应的质量与初始质量的差Δmmax=m0-m∞确定,也可由理论最大质量变化量(即FeO完全还原为单质铁时的质量变化量)确定.

2 结果分析和讨论

图1给出了不同温度、不同氢含量(体积分数)条件下FeO粉末等温氢还原的动力学曲线.

图1 不同温度、不同氢含量(体积分数)条件下FeO粉末等温氢还原动力学曲线

图2 873 K 不同氢含量(体积分数)产物的相貌

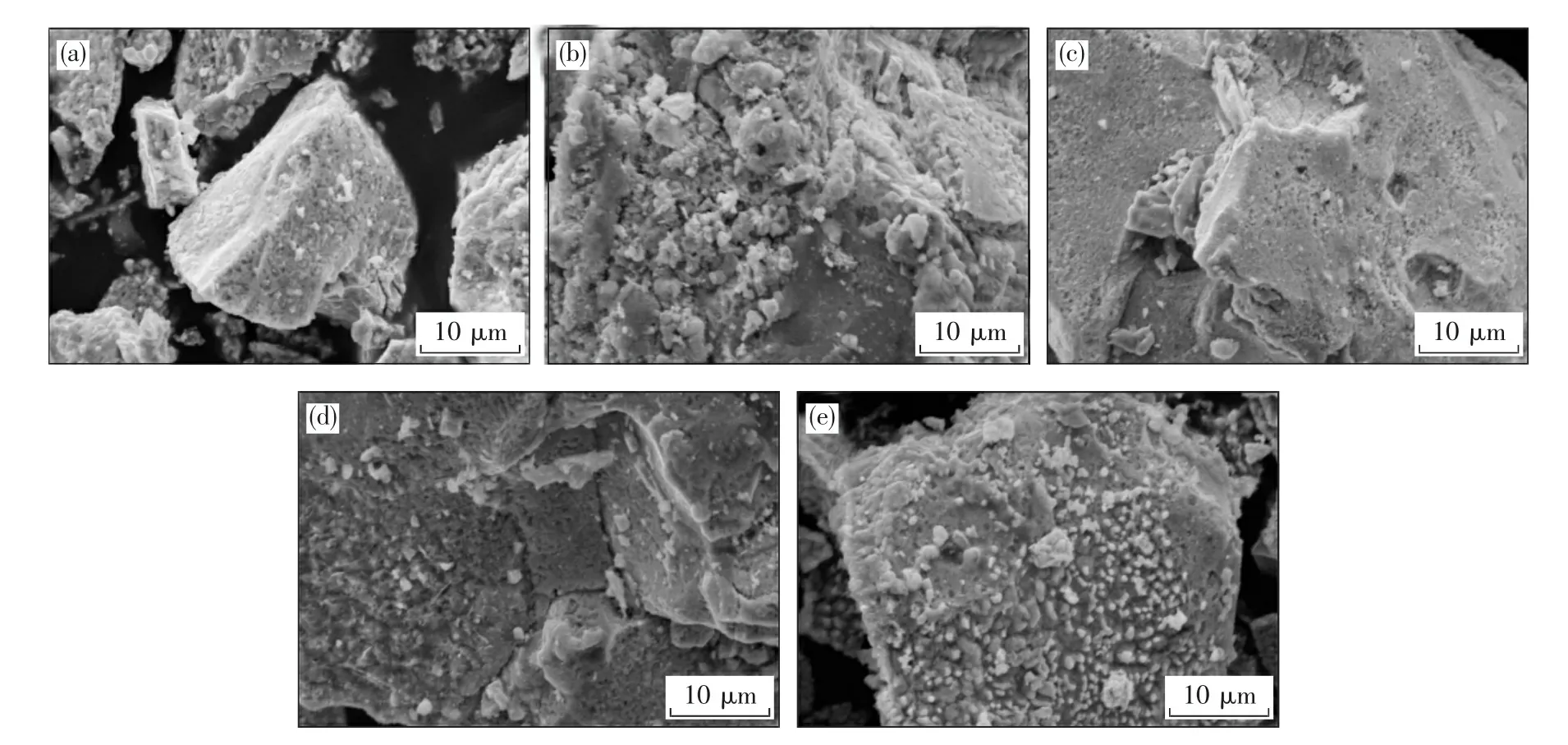

图3 973 K不同氢含量(体积分数)产物的相貌

图4 1 023 K不同氢含量(体积分数)产物的相貌

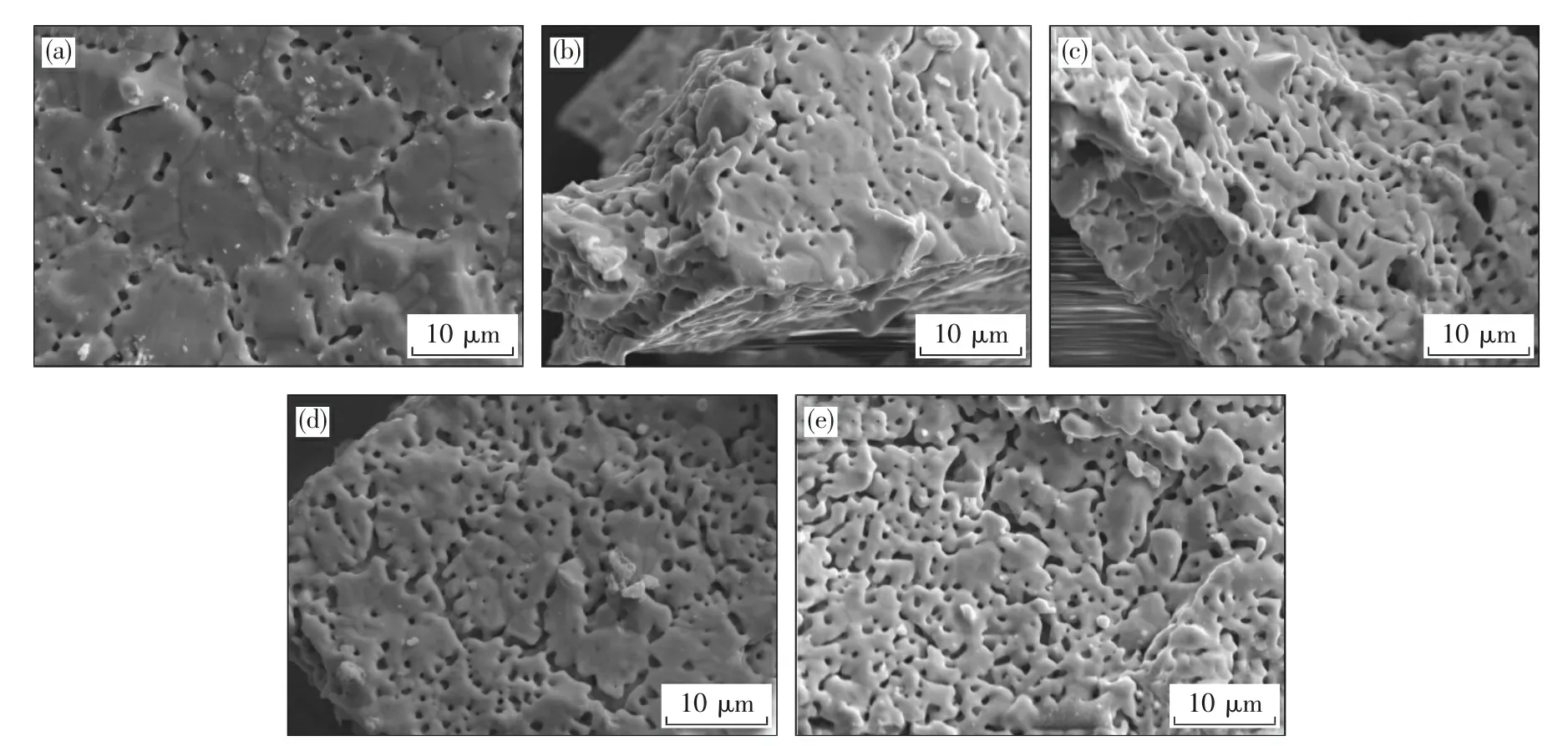

图5 1 173 K 不同氢含量(体积分数)产物的相貌

反应分数随时间的变化率可以表示还原过程的反应速率.可以看到,所有温度条件下,反应前期的反应速率均随氢含量的增加而增大,反应后期反应速率均明显降低.在873 K 和1 173 K 时,达到同一还原度所需时间随氢含量的增大而减小,即氢含量的增加有利于提高还原度.但是,在973 K和 1 023 K 时,出现了类似于反常温度效应的情况,即在反应前期,反应速率随氢含量增加而增大,但达到一定程度后,增大氢含量反而引起还原度的降低.

根据以前工作对温度效应产生原因的分析,发生反常现象可能是还原产物结构的演变对反应过程产生了影响[19].因此,对不同温度条件下不同氢含量还原的产物进行微观形貌和结构分析,结果如图2至图5所示.

从图中可以看出,873 K 不同氢含量下,还原产物未出现烧结和破碎迹象,表面遍布细小的孔隙和突起.随着氢含量的提高,还原产物表面的孔隙数量增多,更有利于气体扩散,反应速率和还原度得以提高.973 K 各氢含量下产物表面均出现烧结现象,且随着氢含量的提高,产物表面烧结加重,孔隙尺寸减小,不利于气体扩散和反应的进行,因此还原度随着氢含量的增加而下降.1 023 K 烧结现象更加严重,但提高氢含量,产物表面孔隙的数量明显增加,利于气体扩散和反应的进行.1 173 K 下产物间黏结严重,但颗粒表面孔隙数量多且尺寸较大,有利于气体扩散和还原,不同氢含量条件下还原产物形态相差不大.由此可见,氢还原过程与其中化学反应和黏结过程之间存在着复杂关系,既相互制约,也相互促进.相互制约说明了反应气体的扩散传质影响化学反应的进行,相互促进是指一定温度条件下快速生成铁相更易于黏结,阻碍了气体扩散,反过来又影响化学反应的进行.

图6给出了反应速率(以单位时间的反应进度表示,min-1)与氢含量之间的关系.可见,它们之间并不是线性关系.在氢的体积分数未达到90%之前,近似线性,且随着反应温度的升高,线性关系减弱.在873 K 和1 173 K ,反应气体为纯氢时,反应速率显著增加,其中的原因还需要进一步分析.

图6 反应速率与氢含量(体积分数)的关系

3 结 论

采用热重法实验研究了873~1 173 K 温度条件下氧化亚铁在不同氢含量H2-Ar还原气中的等温还原动力学,并对还原产物的显微结构进行了观察分析.结论如下:

(1)在973~1 023 K 温度范围,还原反应达到的程度随气体氢含量的增加而降低,呈现反常的规律.

(2)还原产物的显微结构分析表明,随着反应温度升高,产物出现烧结现象并逐渐明显,在 973 K 和 1 023 K 时,随着氢含量的增加,烧结现象加重.

(3)氢还原过程受化学反应和气体扩散传质控制,反应产生的铁相易于黏结而阻碍气体扩散,并最终影响还原反应进程.

(4)本实验条件范围内,反应速率与氢体积分数不符合线性规律.

[1]Turkdogan E T,Vinters J V.Gaseous reduction of iron oxides: Part I.Reduction of hematite in hydrogen[J].Metall Trans,1971,2(11): 3175-3188.

[2]Turkdogan E T,Olsson R G,Vinters J V.Gaseous reduction of iron oxides: Part II.Pore characteristics of iron reduced from hematite in hydrogen[J].Metall Trans,1971,2(11): 3189-3196.

[3]Turkdogan E T,Vinters J V.Gaseous reduction of iron oxides: Part III.Reduction-oxidation of porous and dense iron oxides and iron[J].Metall Trans,1972,3(6): 1561-1574.

[4]Tien R H,Turkdogan E T.Gaseous reduction of iron oxides: Part IV.Mathematical analysis of partial internal reduction-diffusion control[J].Metall Trans,1972,3(8): 2039-2048.

[5]Gallegos N G,Apecetche M A.Kinetic study of hematite reduction by hydrogen[J].J Mater Sci,1988,23(2): 451-458.

[6]Farren M,Matthew S P,Hayes P C.Reduction of solid wustite in H2/H2O/CO/CO2gas mixtures[J].Metall Mater Trans B,1990,21(1): 135-139.

[7]Lin H Y,Chen Y W,Li C P.The mechanism of reduction of iron oxide by hydrogen[J].Thermochim Acta,2003,400(1-2): 61-67.

[8]Morales R,Du S C,Seetharaman S,etal.Reduction of Fe2MoO4by hydrogen gas[J].Metall Mater Trans B,2002,33(4): 589-594.

[9]Morales R,Du S C,Seetharaman S.Reduction kinetics of Fe2MoO4fine powder by hydrogen in a fluidized bed[J].Metall Mater Trans B,2003,34(5): 661-667.

[10]Fruehan R J,Li Y,Brabie L,etal.Final stage of reduction of iron ores by hydrogen[J].Scand J Metall,2005,34(3): 205-212.

[11]Bonalde A,Henriquez A,Manrique M.Kinetic analysis of the iron oxide reduction using hydrogen-carbon monoxide mixtures as reducing agent[J].ISIJ Int,2005,45(9): 1255-1260.

[12]Pineau A,Kanari N,Gaballah I.Kinetics of reduction of iron oxides by H2: Part I.Low temperature reduction of hematite[J].Thermochim Acta,2006,447(1): 89-100.

[13]Pineau A,Kanari N,Gaballah I.Kinetics of reduction of iron oxides by H2: Part II.Low temperature reduction of magnetite[J].Thermochim Acta,2007,456(2): 75-88.

[14]Jozwiak W K,Kaczmarek E,Maniecki T P,etal.Reduction behavior of iron oxides in hydrogen and carbon monoxide atmospheres[J].Appl Catal A,2007,326(1): 17-27.

[15]庞建明,郭培民,赵沛,等.低温下氢气还原氧化铁的动力学研究[J].钢铁,2008,43(7): 7-11.

(Pang J M,Guo P M,Zhao P,etal.Study on kinetics of hematite reduction by hydrogen at low temperature[J].Iron and Steel,2008,43(7): 7-11.)

[16]Hayes P C.Stability criteria for product microstructures formed on gaseous reduction of solid metal oxides[J].Metall Mater Trans B,2010,41(1): 19-34.

[17]Hayes P C.Analysis of product morphologies and reaction mechanisms on gaseous reduction of iron oxides[J].Steel Res Int,2011,82(5): 480-493.

[18]Kim S M,Jung J,Kim K H,etal.Utilization of hydrogen in ironmaking[C] // International Symposium on CO2Reduction in Steel Industry.ISIJ,Tokyo,2012: 71-83.

[19]杨晓波,胡晓军,陈志远,等.氧化亚铁颗粒还原过程的结构演变[J].工程科学学报,2015,37(2): 163-167.

(Yang X B,Hu X J,Chen Z Y,etal.Structure evolution in the reduction process of FeO powder by hydrogen[J].Chinese Journal of Engineering,2015,37(2): 163-167.)

Effect of hydrogen content on reduction kinetics of FeO powder

Yang Xiaobo,Hu Xiaojun,Chen Zhiyuan,Zhou Guozhi

(State Key Laboratory of Advanced Metallurgy,University of Science and Technology Beijing,Beijing 100083,China)

The isothermal kinetic curves of hydrogen reduction of FeO powder by H2-Ar with different hydrogen content at 873~1 173 K were experimentally obtained by using TG.It was showed that the reduction degree of FeO decreases with the increasing hydrogen content(volume fraction)at 973~1 023 K.Combined morphology of the reacted samples,it can be summarized that with the increasing of hydrogen content,the chemical reaction increases,however the compact structure of the newly formed iron phase hinders the diffusion of the reaction gas,which leads to the decrease of the reduction rate.It was also found that the relationship between reduction rate and hydrogen content is not linear.

hydrogen reduction; kinetics; FeO; structure evolution; hydrogen content

10.14186/j.cnki.1671-6620.2016.02.006

TF 01

A

1671-6620(2016)02-0107-05